TC32钛合金的动态力学性能及损伤特点

李明兵, 朱知寿, 王新南, 费 跃, 祝力伟, 商国强, 李 静

(北京航空材料研究院 先进钛合金航空科技重点实验室, 北京 100095)

TC32钛合金的动态力学性能及损伤特点

李明兵,朱知寿,王新南,费跃,祝力伟,商国强,李静

(北京航空材料研究院 先进钛合金航空科技重点实验室, 北京 100095)

采用分离式霍普金森压杆技术对TC32钛合金片层组织、双态组织、网篮组织试样进行了动态剪切实验,通过光学显微镜、扫描电镜研究了TC32钛合金不同组织的损伤特点。结果表明:片层组织、双态组织、网篮组织的临界应变率分别为2400 s-1,2700 s-1与2600 s-1,与网篮组织和片层组织相比,双态组织具有最优的综合动态力学性能。三种组织均观察到了绝热剪切带,并且绝热剪切破坏都要经过微孔洞的形核、长大与相互联结的过程,微孔洞的萌生与长大优先沿着绝热剪切带与基体的界面位置。片层组织绝热剪切带与基体的界面塑性流变特征不明显,并且在该区域观察到了呈快速扩展特征的长裂纹。双态组织绝热剪切带及与基体界面呈纤维状,周围组织在剧烈剪切力的作用下呈明显的塑性流变特征,等轴状或者椭圆型的初生α相被严重拉长变形,微孔洞也容易在α/β转变基体的界面处形核。网篮组织与双态组织的损伤特点类似,但与片层组织和双态组织不同的是,当网篮组织中具有规则排列的针状α相与绝热剪切带垂直时,微孔洞也容易在该处萌生。绝热剪切带内部组织主要是由细小的等轴晶粒组成,形成机制尚无统一定论。

钛合金;绝热剪切带;损伤特点

绝热剪切带(Adiabatic shear bands,ASBs)是材料或者构件在高应变加载条件下所形成的高度局域化的狭窄区,材料或者构件一旦出现绝热剪切带,就意味着承载能力的下降或者丧失[1-3]。钛及钛合金因具有高的比强度、耐蚀以及高应变速率吸能特性和抗高速冲击性等特点,也被广泛应用于坦克、步兵战车、两栖突击车、导弹等武器装备领域[4-5];但由于钛及钛合金低的热导率、低加工硬化率等特点,在高速冲击下经常以热塑性失稳[6]的损伤模式失效,属于绝热剪切敏感性材料。文献表明[7-10],不同组织类型及其参数是影响钛合金绝热剪切破坏的重要因素,在单轴压缩应力状态下,双态组织较其他类型组织具有更优异的综合动态力学性能。绝热剪切破坏要经过绝热剪切带内微孔洞的形核、长大和相互联结形成裂纹等一系列的演化过程[11],但现有的理论模型与损伤机制均与实验结果存在较大出入,为了丰富和加深对这一演化的认识,本实验采用分离式Hopkingson压杆(SHPB)技术,采用φ5 mm×5 mm的圆柱形试样对钛合金不同组织的动态力学性能及绝热剪切带损伤特征加以研究与描述。

1 实 验

实验用TC32钛合金为北京航空材料研究院研制的新型高性能低成本钛合金,直径为φ185 mm棒材分别经不同锻造工艺与热处理制度得到片层组织、双态组织与网篮组织,然后沿棒材轴向取φ5 mm×5 mm的圆柱形试样进行动态压缩实验。

实验在北京理工大学动态力学实验室的φ14.5 mm分离式Hopkingson压杆(SHPB)上进行。将动态压缩实验后的圆柱形试样沿纵剖面切开,制备金相试样。Kroll金相腐蚀剂体积分数配比为HF ∶HNO3∶H2O=1 ∶2 ∶50。采用LEICA DMI3000 M倒立型光学显微镜与JSM-5600LV型扫描电镜观察合金金相显微组织与绝热剪切带形貌。

2 结果与分析

2.1原始组织

图1(a)~(c)分别为TC32钛合金片层组织、双态组织与网篮组织金相照片。片层组织其特征是具有粗大的等轴原始β晶粒,晶粒尺寸约为250 μm,β晶界清晰可见,晶粒内部片状α/β相呈规则排列。双态组织其特征是在呈层片状的β转变基体上分布着不连续的初生α相,含量约为25%,绝大多数的初生α相呈等轴状或椭圆状,尺寸约为5 μm,少量呈短棒型。网篮组织其特征是无原始β晶界,原始β晶粒内部的α相编织成网篮结构,针状α相宽度约为1.6 μm。

图1 TC32钛合金原始组织 (a)片层组织;(b)双态组织;(c)网篮组织Fig.1 Original microstructures of TC32 alloys (a)lamellar microstructure; (b)bimodal microstructure; (c)basket microstructure.

2.2动态力学性能

为了得到TC32钛合金三种组织相应的临界应变率,分别对不同组织类型的圆柱形试样在多个加载速率下进行冲击加载实验。实验得到片层组织、双态组织与网篮组织的临界应变率分别为2400 s-1,2700 s-1与2600 s-1。图2为TC32钛合金三种组织在临界应变率下的动态真应力-应变曲线。表1为TC32钛合金三种组织在各自的临界应变率下的流变应力、断裂应变和剪切失效前的耗能计算值。结合图2与表1可以看出,在该条件下,剪切失效前的耗能:双态组织>网篮组织>片层组织。虽然网篮组织与双态组织和片层组织相比有些许的强度优势,但双态组织具有最优的综合动态力学性能。

图2 TC32钛合金不同组织在临界应变率下的真应力-应变曲线Fig.2 True stress-strain curves of different microstructures in TC32 alloy at critical strain rate

MicrostructuresCriticalstrainrate/s-1Flowstress/MPaFailurestrain/%Energyabsorbed/(MJ·m-3)Lamellar24001595.219.6312.7Bimodal27001622.721.1342.8Basket26001681.918.0302.8

2.3损伤特性

2.3.1片层组织

图3 片层组织在应变率为2200 s-1时的绝热剪切带与微孔洞Fig.3 ASBs and microvoids in lamellar microstructure at strain rate of 2200 s-1

图3为片层组织在应变率为2220 s-1时的扫描电镜照片。从中可以看出,在该应变速率条件下,试样产生了呈直线型的绝热剪切带,绝热剪切带横穿整个原始等轴β晶粒,剪切带周围塑性流变特征不明显,而在绝热剪切带的某些位置,出现了椭圆形的微孔洞。如图3所示,微孔洞3形核时间早于微孔洞1与微孔洞2,并且其长大速率明显大于微孔洞1与微孔洞2,而随着绝热剪切的进行,微孔洞3会迅速长大并最终与微孔洞1与微孔洞2联结起来成为尺寸约为210 μm的超大孔洞。特别值得一提的是,在更高的放大倍数下可以发现,片层组织中的微孔洞优先沿着绝热剪切带与基体界面位置长大(如图4椭圆圈所示)。图5(a)与(b)分别列出了片层组织在应变率为2190 s-1与2770 s-1时的金相照片。可以发现,随着应变速率的提高,其绝热剪切带的宽度明显增加,并且会出现绝热剪切带分叉的现象;更重要的是,在绝热剪切带中超大孔洞的前沿位置,会发现有长裂纹产生,裂纹沿着绝热剪切带与基体界面呈快速扩展的特征。结合图4与图5可以推测,在片层组织中,绝热剪切带与基体的界面是微孔洞长大与裂纹快速扩展的薄弱区。

图4 片层组织中微孔洞沿着绝热剪切带与基体界面长大Fig.4 Microvoids growth at the interface between ASBs and matrix in lamellar microstructure at strain rate of 2200 s-1

图5 片层组织在不同应变率时的裂纹扩展特征Fig.5 Characteristics of crack growth at the interface between ASBs and matrix in lamellar microstructure at different strain rate (a)2190 s-1;(b)2770 s-1

2.3.2双态组织

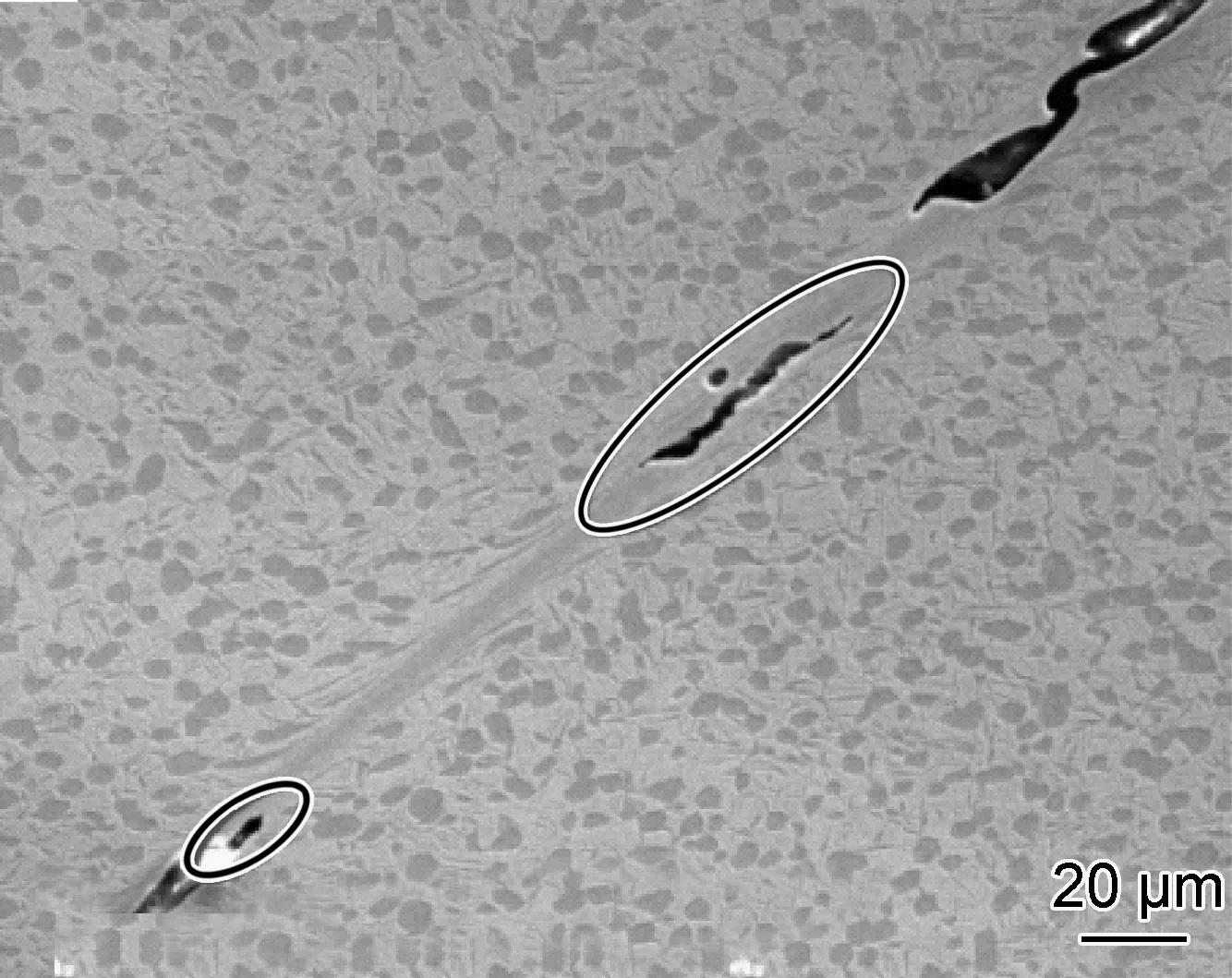

图6(a)与(b)分别为双态组织在应变率为2220 s-1时的金相照片与扫描电镜照片。从图6(a)可以发现,在该应变率下,双态组织也发生了绝热剪切破坏,绝热剪切带呈直线型的白亮带,在绝热剪切带的某些位置,也发现了微孔洞的产生。图6(b)为微孔洞在更大放大倍数下的扫描电镜照片,发现绝热剪切带及与基体的过渡区域呈纤维状,周围组织在剧烈剪切力的作用下呈明显的塑性流变特征,等轴状或者椭圆型的初生α相被严重拉长变形。在扫描电镜下进一步的观察发现,微孔洞的形核位置也很有特点(如图7所示)。图7(a)说明了微孔洞形核位置位于α/β转变基体的界面处;而图7(b)则说明了微孔洞易在绝热剪切带与基体界面形核。从图6与图7可以得知,双态组织在剪切力的作用下初生α相与β转变基体会发生塑性流动,而β转变基体相对较软,会首先发生塑性变形,从而导致初生α相与β转变基体的协调变形能力不一致,微孔洞容易在α/β转变基体的界面处产生,其次,与片层组织类似,绝热剪切带与基体界面也属于薄弱区,容易萌生微孔洞。图8为双态组织在应变率为2580 s-1时的扫描电镜照片。图8表明,在双态组织中也会发生微孔洞长大与联结的现象,并且微孔洞优先沿着绝热剪切带与基体界面处萌生与长大(如椭圆圈所示)。

2.3.3网篮组织

图9(a)与(b)分别为网篮组织在应变率为2020 s-1与2540 s-1下的扫描电镜照片。可以看出,试样都发生了绝热剪切破坏,图9(a)则表明,网篮组织的绝热剪切破坏也要经过微孔洞的形核、长大和相互联结形成裂纹等一系列的演化过程;图9(b)可以看出,网篮组织中的绝热剪切带及与基体的界面呈纤维状,针状α相在剪切力的作用下呈明显的塑性流变特征,并且微孔洞也倾向于在绝热剪切带与基体界面处形核(如椭圆圈所示),这一点与双态组织类似。图10(a)与(b)分别为网篮组织在应变率为2220 s-1时的金相照片与扫描电镜照片,图10(b)为图10(a)椭圆圈处的局部放大图。图10(a)可以明显看出,呈编制状的针状α相在剪切力的作用下发生塑性变形,而当具有规则排列的针状α相与绝热剪切垂直时,由于变形协调能力的降低,微孔洞的萌生几率大大增加(如图11(b)所示)。

图6 双态组织在应变率为2200 s-1时的绝热剪切带与微孔洞Fig.6 ASBs and microvoids in bimodal microstructure at strain rate of 2200 s-1 (a)OM;(b)SEM

图7 双态组织中微孔洞的形核位置Fig.7 Microvoids nucleation sites in bimodal microstructure (a)at the α/β phase boundaries; (b)at the interface between ASBs and matrix

图8 双态组织在应变率为2580 s-1时的绝热剪切带与微孔洞Fig.8 ASBs and microvoids in bimodal microstructure at strain rate of 2580 s-1

由以上实验可知,TC32钛合金片层、双态与网篮组织在高应变率下均观察到了绝热剪切带,并且破坏都要经过绝热剪切带内微孔洞的形核、长大和相互联结形成微裂纹的过程,微孔洞都优先沿着绝热剪切带与基体的界面形核与长大。片层组织绝热剪切带与基体的界面塑性流变特征不明显,并且在该区域观察到了呈快速扩展特征的长裂纹。双态组织绝热剪切带及与基体的界面呈纤维状,周围组织在剧烈剪切力的作用下呈明显的塑性流变特征,等轴状或者椭圆型的初生α相被严重拉长变形,微孔洞也容易在α/β转变基体的界面处形核。网篮组织与双态组织类似,但与片层组织和双态组织不同的是,网篮组织中具有规则排列的针状α相与绝热剪切带垂直时,该区的形变协调能力大大降低,微孔洞也容易在该处萌生,由此也可以推测,组织均匀性对钛合金在高速冲击下的绝热剪切破坏有重要影响。

对绝热剪切带的内在本质了解,也是随着观测手段的不断发展而逐渐加深。Shahan等[12]的综述中就曾提到,对于(α+β)两相钛合金,绝热剪切带内部由极细的等轴晶粒、中间热影响区以及外部基体三部分区域组成。杨卓越[13]在绝热剪切带微观结构综述就指出,大多数绝热剪切带中心微观组织具有共同的特征,即中心都为非常细小的等轴组织,与基体差异较大,微观组织的变化主要体现在基体组织重新取向、碎化程度逐渐减小、位错等缺陷密度逐渐降低,并且这种近似连续的变化使得难以确定其界限。Meyers等[14-15]利用透射电镜研究了纯钛中绝热剪切带的精细结构,他在绝热剪切带附近观察到了高密度位错以及形变孪晶,而绝热剪切带是由具有清晰大角度晶界的微小晶粒组成(尺寸为0.05~0.3 μm),随后,Chichili等[16]与Yang等[17]也对纯钛做了相关研究,得出类似的结论。而在钛合金研究方面,Peirs等[18]研究了(α+β)型合金Ti-6Al-4V中绝热剪切带的精细结构,透射电镜观察表明在绝热剪切带内部及周围,出现了严重被拉长的晶粒、纳米级的等轴晶粒、马氏体结构相及孪晶。Sun等[19]利用FIB直接截取了Ti-6Al-4V不同组织中的绝热剪切带,透射电镜观察发现绝热剪切带是由等轴晶粒与呈条纹状的亚晶粒组成。Yang等[20]也利用透射电镜观察了近β合金Ti-1300中绝热剪切带的精细结构,结果显示在绝热剪切带周围出现了宽度为0.2~0.4 μm的被拉长的亚晶,而在绝热剪切带内部,则观察到比基体小3个数量级的等轴亚晶粒,并且观察到了热ω相。而有关绝热剪切带的形成机制问题,以上研究人员都倾向于动态再结晶、旋转动态再结晶等机制,但受有关理论研究与实验技术的限制,仍然存在诸多争论,至今没有统一的定论。

图9 网篮组织在不同应变率时的绝热剪切带与微孔洞Fig.9 ASBs and microvoids in basket microstructure at different strain rate (a)2020 s-1;(b)2540 s-1

图10 网篮组织中微孔洞的形核位置 (a)低倍;(b)高倍Fig.10 Microvoids nucleation sites in basket microstructure (a)low magnification;(b)high magnification

本实验只针对三种不同组织类型的动态力学性能及损伤特点进行了对比,得出了具有双态组织的TC32钛合金具有最佳的动态力学性能。下一步将对双态类型的组织参数进行优化,以便获得最优的抗高速损伤性能。

3 结 论

(1)TC32钛合金片层、双态与网篮组织的临界应变率分别为2400 s-1,2700 s-1与2600 s-1,双态组织与其他两种组织相比具有最优的综合动态力学性能。

(2)TC32钛合金片层、双态与网篮组织在高应变率下均观察到了绝热剪切带,并且破坏都要经过绝热剪切带内微孔洞的形核、长大和相互联结形成微裂纹的过程,微孔洞都优先沿着绝热剪切带与基体的界面形核与长大。片层组织绝热剪切带与基体区域观察到了呈快速扩展特征的长裂纹。双态组织绝热剪切带周围初生α相被严重拉长变形,微孔洞也容易在α/β转变基体的界面处形核。网篮组织中具有规则排列的针状α相与绝热剪切带垂直时,微孔洞也容易在该处萌生。组织均匀性对钛合金在高速冲击下的绝热剪切破坏有重要影响。

(3)绝热剪切带内部组织主要是由细小的等轴晶粒组成,形成机制尚无统一定论。

[1] 杨杨,程信林. 绝热剪切带的研究现状及发展趋势[J]. 中国有色金属学报,2002,12(3):401-408.

(YANG Y, CHENG X L. Current status and trends in trends in researches on adiabatic shearing[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 401-408.)

[2] 谭成文,王富耻,李树奎. 绝热剪切变形局部化研究进展及发展趋势[J]. 兵器材料科学与工程,2003,26(5):62-67.

(TAN C W, WANG F C, LI S K. Progresses and trends in researches on adiabatic shear deformation[J]. Ordnance Metal Science and Engineering, 2003, 26(5): 62-67. )

[3] 肖大武,李英雷,蔡灵仓. 绝热剪切研究进展[J]. 试验力学,2010,25(4):463-475.

(XIAO D W, LI Y L, CAI L C. Progress in research on adiabatic shearing[J]. Journal of Experimental Mechanics, 25(4): 463-475.)

[4] MONTGOMERY S, WELLS G H, ROOPCHAND B,etal. Low-cost titanium armors for combat vehicles[J]. Journal of Metals, 1997, 49(5): 45-47.

[5] 黄虹. 美国和俄罗斯研究与开发钛及其合金在坦克中的应用[J]. 稀有金属与硬质合金,2002,30(3):45-47.

(HUANG H. Application of USA and Russian development titanium and its alloys in tank[J]. Rare Metals and Cemented Carbides, 1997, 49(5): 45-47.)

[6] ZENER C, HOLLOMON J H. Effect of strain rate upon plastic flow of steel[J]. J Appl Mech,1944,15(1):22-32.

[7] ZHENG C, WANG F C, CHENG X W,etal. Effect of microstructures on ballistic impact property of Ti-6Al-4V targets[J]. Materials Science and Engineering A, 2014, 608: 53-62.

[8] 谭成文,刘新芹,陈志永,等. Ti-6Al-4V合金绝热剪切敏感性与临界应变率关系研究[J]. 稀有金属材料与工程,2008,37(8):1400-1402.

(TANG C W, LIU X Q, CHEN Z Y,etal. Study on the relationship between adiabatic shear susceptivity and critical fracture velocity for Ti-6Al-4V alloy[J]. Rare Metal Materials and Engineering, 2008, 37(8): 1400-1402.)

[9] 陈洋,裴传虎,李臻熙,等. α+β钛合金在高应变率下的动态力学性能[J]. 航空材料学报,2013,33(6):8-12.

(CHEN Y, PEI C H, LI Z X,etal. Dynamic mechanical behavior of α+β titanium alloys at high strain rate[J]. Journal of Aeronautical Materials, 2013, 33(6): 8-12.)

[10] LEE D G, LEE S, LEE C S. Quasi-static and dynamic deformation behavior of Ti-6Al-4V alloy containing fine α-Ti3Al precipitates[J]. Materials Science and Engineering A, 2004, 366: 25-37.

[11] 谭成文,王富耻,李树奎,等. 绝热剪切带内微孔洞演化规律研究[J]. 兵工学报,2004,25(2):197-199.

(TAN C W, WANG F C, LI S K,etal. Micro-void evolution in the adiabatic shear bands[J]. ACTA Armamentarii, 2004, 25(2): 197-199.)

[12] SHAHAN A R. TAHERI A K. Adiabatic shear bands in titanium and titanium alloys: a critical review[J]. Material and Design, 1993, 14(4): 243-250.

[13] 杨卓越,赵家萍. 金属材料中绝热剪切带微观结构综述[J]. 华北工学院学报,1995,16(4):327-333.

(YANG Z Y, ZHAO J P. The review of the microstructure of adiabatic shear bands in metallic materials[J]. Journal of North China Institute of Technology, 1995, 16(4): 327-333.)

[14] MEYERS M A, PAK H R. Observation of an adiabatic shear band in titanium by high-voltage transmission electron microscopy[J]. Acta Metall, 1986, 34(12): 2493-2499.

[15] MEYERS M A, SUBHASH G, KAD B K,etal. Evolution of microstructure and shear-band formation in α-hcp titanium[J]. Mechanics of Material, 1994, 17: 175-193.

[16] CHICHILI D R, RAMESH K T, HEMKER K J. Adiabatic shear localization in α-titanium experiments, modeling and microstructural evolution[J]. Journal of the Mechanics and Physics of Solids, 2004, 52: 1889-1909.

[17] YANG Y, WANG B F. Dynamic recrystallization in adiabatic shear band inα-titanium[J]. Material Letters, 2006, 60:2198-2202.

[18] PEIRS J, TIRRY W, AMIN-AHMADI B,etal. Microstructure of adiabatic shear bands in Ti6Al4V[J]. Materials Characterization, 2013, 75: 79-92.

[19] SUN K, YU X D, TAN C W,etal. Effect of microstructure on adiabatic shear band bifurcation in Ti-6Al-4V alloys under ballistic impact[J]. Materials Science and Engineering A, 2014, 595: 247-256.

[20] YANG Y, JIANG F, ZHOU B M,etal. Microstructural characterization and evolution mechanism of adiabatic shear band in a near beta-Ti alloy[J]. Materials Science and Engineering A, 2011, 528: 2787-2794.

(责任编辑:张峥)

Investigation of Dynamic Mechanical Behavior and Damage Characteristics in TC32 Alloy

LI Mingbing,ZHU Zhishou,WANG Xinnan,FEI Yue,ZHU Liwei,SHANG Guoqiang,LI Jing

(Aviation Key Laboratory of Science and Technology on Advanced Titanium Alloys, Institute of Aeronautical Materials, Beijing 100095,China)

The dynamic shearing experiment was been done by using split Hopkinson pressure bar(SHPB) technique in TC32 alloy with lamellar, bimodal and basket microstructures. The damage Characteristics of TC32 alloy was investigated by using optical microscope(OP) and scanning electron microscopy(SEM). The results show that the critical fracture velocity is 2400 s-1, 2700 s-1, and 2600 s-1for lamellar, bimodal, and basket microstructures respectively. The bimodal microstructure exhibit the best Dynamic mechanical behavior compared with the other two microstructures. Adiabatic shear bands(ASBs) and microvoids initiation, growth, and coalescence to damage in adiabatic shear bands(ASBs) were observed in all of three microstructures. Also, microvoids initiation and growth are prior to the interface between ASBs and matrix. Investigation indicated that plastic flow characteristic is not obvious at the interface between ASBs and matrix, which observed long crack in lamellar microstructure. In bimodal microstructure, fibrous a adiabatic shear bands(ASBs) and surrounding region are shown. Because of strong shear deformation, the plastic flow characteristic appears clearly, and primary α phase was elongated. Microvoids initiation is also prior to the α/β phase boundaries. The damage characteristics of basket microstructure are similar to bimodal microstructure. But unlike lamellar and basket microstructures, the microvoids are initiatied when the acicular primary α phase arranged in order is perpendicular to the adiabatic shear bands(ASBs) in lamellar microstructure. ASBs is mostly consisted of equiaxed grains, and the deformation mechanism still wasn't defined.

titanium alloy; adiabatic shear band; damage characteristics

2015-09-26;

2016-02-26

朱知寿(1966—),男,博士,研究员,主要从事航空钛合金及应用技术研究,(E-mail)zhuzzs@126.com。

10.11868/j.issn.1005-5053.2016.5.002

TG146.2

A

1005-5053(2016)05-0007-07