PHR系列固定床渣油加氢脱金属催化剂的研制

程涛,赵愉生,谭青峰,崔瑞利

(中国石油天然气股份有限公司石油化工研究院,北京 102206)

PHR系列固定床渣油加氢脱金属催化剂的研制

程涛,赵愉生,谭青峰,崔瑞利

(中国石油天然气股份有限公司石油化工研究院,北京 102206)

为有效解决渣油加氢脱金属过程中沥青质和胶质等大分子物质的扩散、反应和沉积难题,提高催化剂脱杂质活性和容金属能力,对催化剂设计进行了优化集成,开发出了一系列催化剂制备关键技术,研制成功 4个牌号的脱金属催化剂(PHR-101、PHR-102、PHR-103、PHR-104)。以非酸性的黏结剂代替胶溶酸实现氧化铝的无酸成型,大幅提高了载体孔容和孔径;采用复合扩孔方法制备出双峰孔结构载体,大于 1000nm孔比例达到16.4%,改善了催化剂孔道结构;实现活性金属组分的非均匀负载,优化活性分布,促进杂质向催化剂内部的扩散和沉积。小型装置 2000h评价结果表明,催化剂脱杂质(脱金属、脱硫、脱残炭)活性与稳定性明显高于常规催化剂。模拟工业运转条件下,在1L中型装置上进行了5500h长周期试验,结果表明,加氢全馏分产品金属含量满足指标要求,催化剂预期寿命达到8000h以上,满足工业应用要求。14个月的挂篮试验表明,与工业催化剂相比,所开发催化剂的金属容纳能力更高,金属沉积更为均匀。

渣油加氢;催化剂;扩散;载体;稳定性

当前,随着世界范围内石油资源的日益重质化和劣质化,以及国内油品质量升级的紧迫要求和环保法规的日益严格,炼化企业迫切需要重质油清洁高效加工技术。而渣油加氢是最有效的重、渣油清洁加工手段。通过加氢,脱除原料中大部分的金属、硫与氮等杂质,降低残炭值,有利于其进一步的高效清洁加工与转化。

渣油加氢分为固定床、悬浮床、沸腾床和移动床等工艺,其中固定床渣油加氢技术最为成熟、发展最快、应用最广泛[1]。国内已有多套固定床渣油加氢装置投产运行,积累了丰富的运行经验;中国石化抚顺石油化工研究院和石油化工科学研究院先后开发出各自的固定床渣油加氢技术[2-3],大大提升了国内渣油加氢技术水平。当前,中国石油天然气集团公司正在加快建设固定床渣油加氢装置,预计未来装置数量在10套以上,总加工能力超过3000万吨/年,急需自主技术支持。为此,中国石油石油化工研究院(PRI)于2008年开始固定床渣油加氢催化剂(PHR系列)的研发,目前已取得重大进展。

渣油加氢脱金属(HDM)催化剂是固定床渣油加氢中一类关键性的催化剂,其作用主要是脱除原料中大部分的 Ni、V等金属杂质,保护下游脱硫(HDS)和脱残炭(HDCR)催化剂,确保装置的长周期运行,具有用量大、技术含量高、开发难度大的特点。国内经过多年的开发,已有多代脱金属催化剂投入使用[4-5],性能得到不断提升。进一步提高脱金属催化剂的脱金属活性和容金属能力,是提高渣油加氢装置对劣质原料的适应性和延长装置运转周期的关键。

1 催化剂设计

脱金属催化剂的主要功能是脱除并容纳原料中的金属杂质,而石油中90%以上的金属杂质存在于胶质和沥青质中,这部分物质分子量大,结构复杂,扩散困难,因而造成渣油加氢脱金属催化剂失活的主要原因是金属沉积和孔道堵塞[6-8]。如何解决大分子金属化合物的扩散、反应及脱出金属的沉积和容纳,是脱金属催化剂设计和制备面临的核心问题。

首先,催化剂应具有优异的孔道结构,以促进含金属杂质的胶质与沥青质等大分子物质向催化剂内部的扩散及反应转化,提高催化剂脱杂质活性的同时防止发生孔口堵塞而造成快速失活。具体来说,催化剂应同时具有“扩散孔”和“活性孔”两种功能与特征,即具有双峰孔结构[9]。“扩散孔”为相当比例的孔径在100nm以上甚至是500nm以上的大孔孔道,为胶质与沥青质大分子的扩散提供顺畅通道,促进杂质向催化剂的内部孔道扩散和反应,促进金属杂质特别是 V的均匀沉积;“活性孔”集中在 10~30nm范围内,为杂质的转化提供充足的反应表面和沉积场所。两类孔道协同作用,使催化剂具有高的脱金属活性和良好的活性稳定性。

其次,催化剂应具有较大的孔容和孔径。孔容是催化剂容杂质能力的基础,催化剂应具有与其高催化活性相匹配的高容杂质能力。一方面,容杂质能力不足易造成脱金属剂过早失活,影响装置长周期运行;另一方面,脱杂质活性与容杂质能力的不匹配将对催化剂级配设计造成困难。孔径对催化剂脱金属活性有着直接的影响,更大的孔径有利于提高反应物大分子对于催化剂内部活性中心的可接近性。通常,“活性孔”的最可几孔径应在15nm以上,而孔径在10nm以下的小孔由于易堵塞,其含量应尽可能减少,以增加可转化及容纳杂质的有效孔容。另外,应注意关键物性的均衡:过大的孔容孔径将导致催化剂堆密度和强度的降低。过低的堆密度影响到催化剂的实际装填数量,从而降低装置的运行效能;过低的强度则导致催化剂在搬运、装填和运转过程中发生破碎,影响装置正常运转。

最后,催化剂应具有良好的活性分布。通常,脱出的金属杂质容易沉积在催化剂表面与孔口,造成孔口堵塞[10-11],阻碍催化剂内部活性中心与空间场所的进一步利用,继而影响到催化剂的活性与稳定性。通过优化催化剂的活性分布,使得催化剂中的活性金属含量由颗粒中心至外表面逐渐降低,可在反应过程中促进渣油原料中的金属杂质更多地在催化剂颗粒内部脱出并沉积,减少催化剂发生孔口堵塞,以此提高催化剂容金属能力和使用寿命[12]。

综上,脱金属催化剂应具有特殊的孔道结构、较大的孔容和孔径、良好的活性分布特性以及适宜的堆密度和强度等其他物性,需要从原料、成型技术、扩孔方法及活性组分负载方法等多方面优化集成,技术难度极大。

2 催化剂的制备

2.1 载体的无酸成型

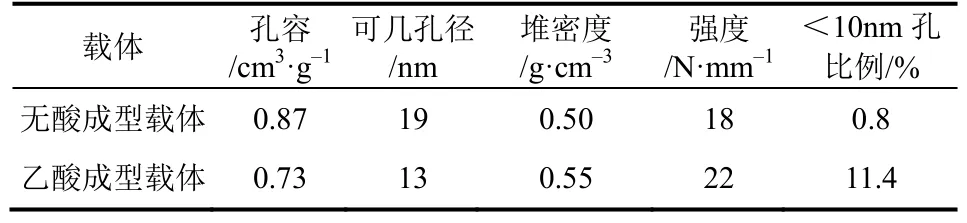

常规的氧化铝载体成型方法通常是以酸(如硝酸或乙酸)作为胶溶剂,通过将氢氧化铝部分胶溶而实现粒子的黏合成型。酸的加入对载体的孔结构、堆密度和强度等物化性质有较大影响。乙酸加入量对氧化铝载体的影响见表1。

表1 乙酸加入量对载体物化性质的影响

由表1结果可知,乙酸的加入量对氧化铝载体的物化性质有着明显的影响。随乙酸加入量由基准量降至零,孔容由0.73mL/g增大至0.82mL/g,可几孔径由13.3nm增大至17.7nm,小于10nm孔的比例则由12.5%大幅降至0.5%,而堆密度和强度呈下降趋势。由此可知,减少胶溶酸加入量甚至不使用胶溶酸,是制备大孔容、大孔径氧化铝载体的有效方法,但需要解决强度偏低的问题。

本文以非酸性的黏结剂代替胶溶酸,在保证载体强度的同时,将胶溶酸对氧化铝孔结构的不利影响降至最低,开发出了氧化铝载体的无酸成型技术,在无需扩孔剂的情况下实现了载体孔容孔径的大幅增加。无酸成型载体与乙酸成型载体的孔结构对比见表2和图1。表2和图1表明,相比于常规的酸成型方法得到的载体,无酸成型载体的孔容与孔径明显增大,孔径在10nm以下的小孔比例大幅降低,且载体强度较高。相对于添加扩孔剂的传统扩孔方法,此方法具有成型简单、扩孔效果好、载体强度高、成本低的显著优点。

表2 不同成型方法载体孔结构性质对比

图1 不同成型方法载体孔径分布对比

2.2 双峰孔结构载体制备

通常氧化铝靠自身粒子堆积所形成孔的孔径在几纳米至几十纳米之间[13],百纳米以上的孔道必须通过扩孔获得。在载体的成型过程中加入扩孔剂是广泛采用的方法,但多数扩孔剂存在大孔形成效率低、成型困难及载体强度低等问题。因而,双峰孔结构载体的制备难度较大。

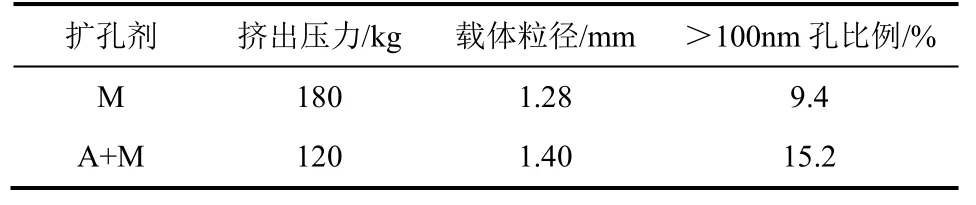

考察了多种化学和物理扩孔剂的效果,成功筛选出一种有机物M,可有效形成100nm以上孔道,且将M与一种化学扩孔剂A复合使用,所得载体大孔比例明显高于A和M单独使用时效果的叠加,扩孔效率得到提高(表3)。

表3 不同扩孔剂的扩孔效果对比

对有机物M的成孔机理及化学扩孔剂A的促进作用进行了研究。不同有机物扩孔剂的对比实验结果表明(表3),扩孔剂的加入形态对成孔效果存在影响:有机物 F和G为可溶性大分子有机物,成型时以溶液的形式加入,不能有效形成大于100nm的孔道,这可能是以溶液形态加入的扩孔剂,在随氧化铝原料混捏的过程中,经过反复混合和挤压而充分分散在氧化铝粒子间隙之中,从而难以形成足够尺寸的、连续的孔道结构;扩孔剂I为难溶性的微粒,效果也较差,可能是其所形成的结构多为分散的或封闭的凹腔和空穴,连续性和通畅性不佳;而M为可溶性的聚合物粉末,在混捏过程中通过吸收水分,部分溶解而延展和交联,从而形成连续通畅的大孔结构。化学扩孔剂A对成型的影响见表4。表4数据表明,化学扩孔剂A的加入可能对M的积聚形态或结构产生了影响,促使M进行膨胀并导致载体粒径的增大,同时有效降低挤出压力,从而形成更多大孔。

表4 扩孔剂A对M扩孔效果的促进作用

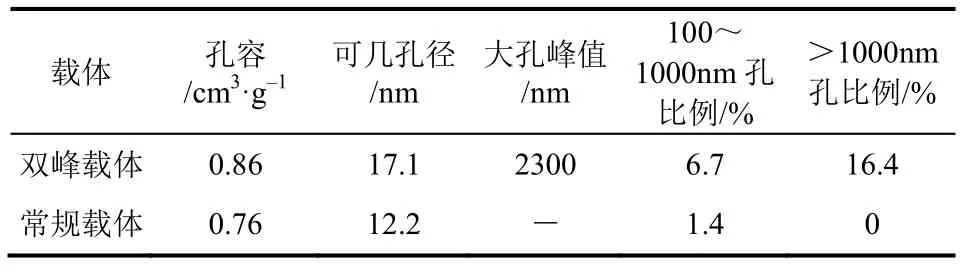

通过优化两种扩孔剂的用量和配比,结合无酸成型技术,制得具有明显双峰孔结构特征的氧化铝载体(图2):不仅具有孔径分布在10~30nm范围的“活性孔”,还具有孔径分布在100nm以上的“扩散孔”(直径达到1000nm以上),而常规方法制备的氧化铝载体仅有30nm以下的孔(图2),且孔径相对较小。压汞试验结果(表 5)表明,所制备的双峰孔结构载体孔容大、孔径大且大孔比例高,大孔孔径峰值达到2300nm,孔径大于1000nm的孔比例达16.4%,孔径大于100nm的孔的比例合计达到23.1%,远远优于常规载体。这对于杂质大分子扩散与转化极为有利。

图2 双峰载体与常规载体压汞孔径分布对比

表5 双峰载体与常规载体压汞孔结构对比

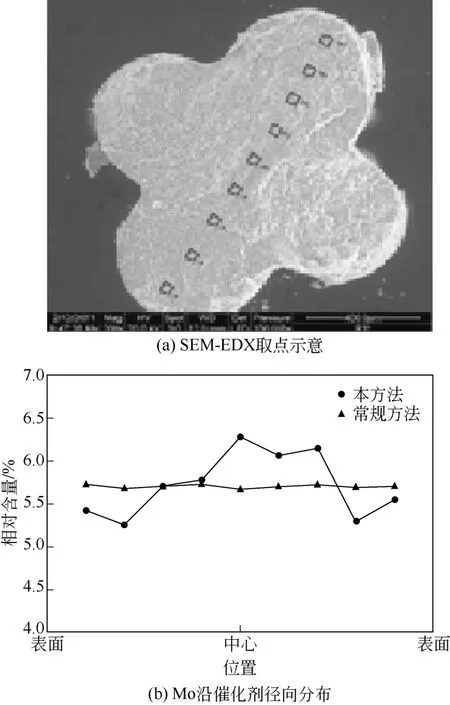

2.3 活性金属组分非均匀负载

本文采用特殊的方法[14]制备出活性金属组分含量沿颗粒径向由内到外逐渐降低的催化剂,扫描电镜-能谱(SEM-EDX)分析结果见图3。图3表明,采用常规负载方法时,金属Mo含量从颗粒中心到外表面均匀分布;而采用本文所获得的制备方法时,Mo含量从中心至外表面逐渐降低,中心与表面处金属含量差值最高可达15%。这将有利于杂质金属的脱除和沉积更多地发生在活性金属含量高的颗粒中心,从而优先充分利用内部空间,有效避免孔口堵塞,进而提高催化剂的利用效率。

图3 催化剂金属组分分布

2.4 催化剂制备

基于上述一系列催化剂制备关键技术,开发出了中国石油石油化工研究院(PRI)第一代渣油加氢脱金属催化剂,其牌号设置和主要功能特点如表 6所列。4个牌号催化剂在粒径、孔结构、加氢活性、容金属能力及脱杂质功能方面遵循渣油加氢催化剂级配设计原则,通过合理的配置可以满足不同的需求。

3 催化剂的评价

3.1 催化剂的活性与稳定性评价

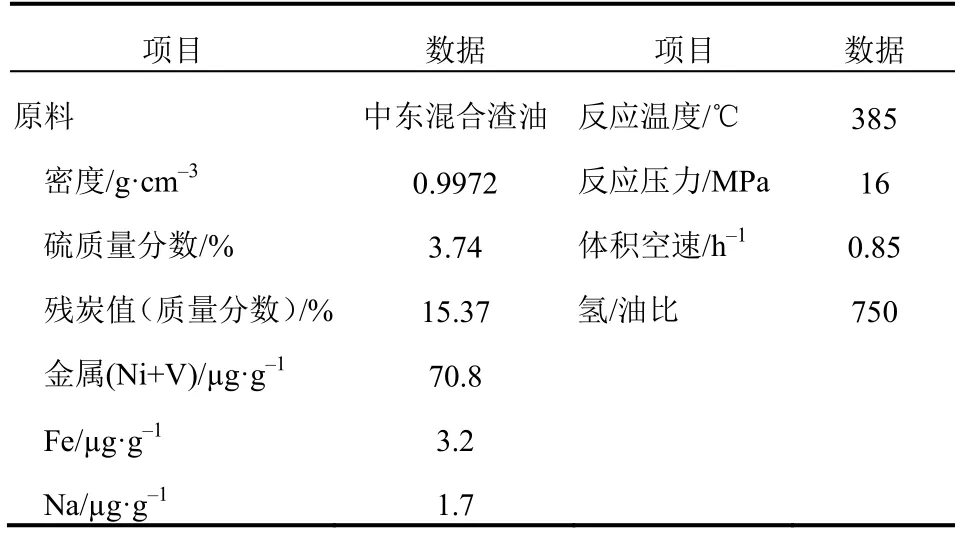

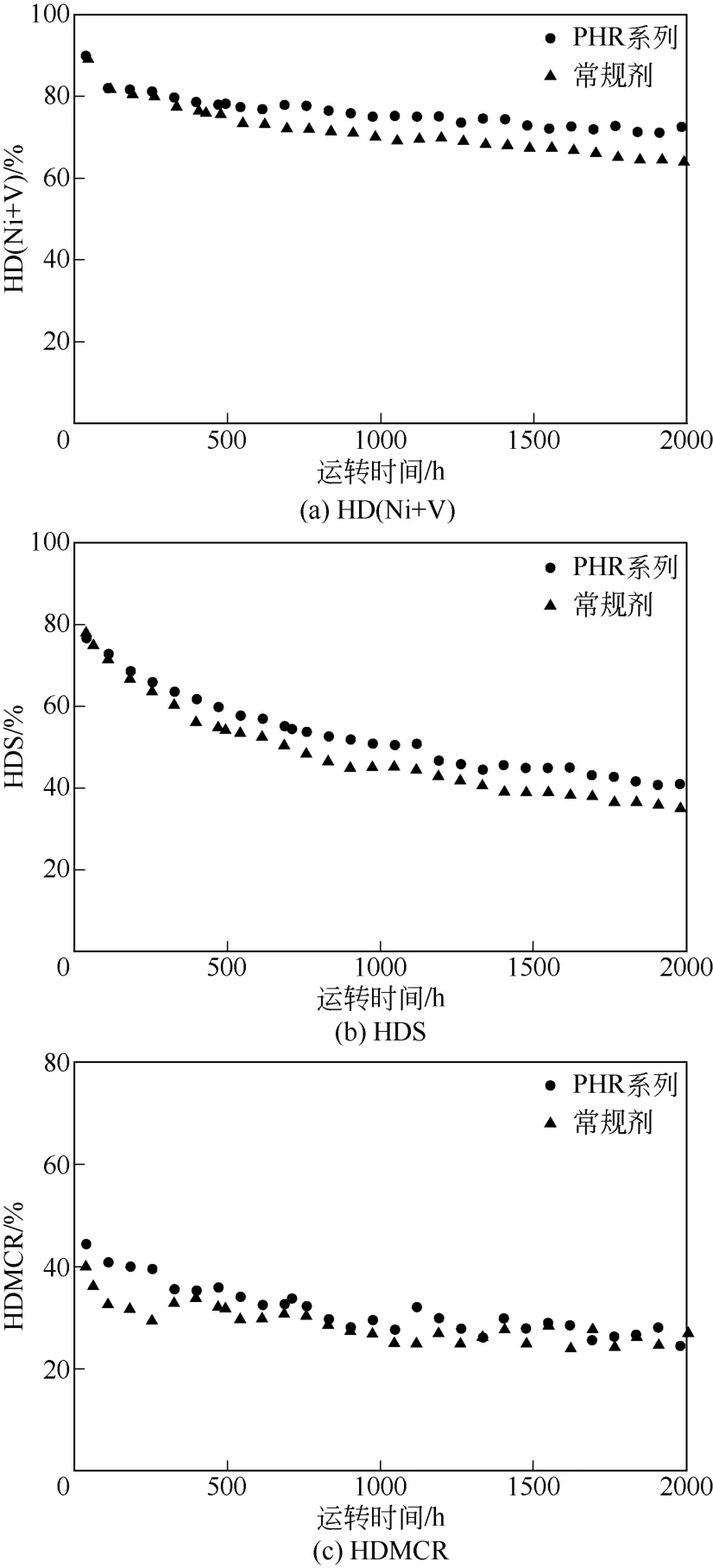

PHR系列脱金属催化剂的活性与稳定性评价试验在300mL小型评价装置上进行,原料及工艺条件见表7。4个牌号催化剂以一定比例组合装填于反应器中,以常规的单峰孔结构、金属均匀分布催化剂为参比剂,催化剂与对应的参比剂比表面积、金属上量等其他物性参数均相同,评价结果见表8和图 4。由评价结果知,在反应初期常规催化剂的脱杂质活性与PHR系列脱金属剂相当,但失活速率明显快于PHR系列,200h以后杂质脱除率开始低于PHR系列,且差距逐渐加大。PHR系列催化剂脱杂质活性和稳定性明显高于常规催化剂。这是由于在反应初期,洁净的催化剂表面催化活性较高,金属化合物分子无须扩散至颗粒内部,在催化剂浅层外表面即可脱除大部分杂质,因而在初期二者活性差别不大;但随着焦炭的生成和金属的沉积,接近外表面的催化中心活性下降,金属化合物分子需要扩散至更深的孔道内进行反应,扩散的影响逐渐显现。PHR系列催化剂具有双峰孔结构,扩散性能更为优异,因而活性、稳定性更佳。

3.2 催化剂长周期运转试验

PHR系列脱金属催化剂的长周期运转试验在1L中型评价装置上进行,评价时脱金属剂与其他种类催化剂(保护剂、脱硫剂和脱残炭剂)按一定比例进行组合装填,结果见图5。由图5可知,运转至5500h,反应温度仅为389℃,加氢全馏分产品中金属(Ni+V)含量始终小于11.04µg/g的指标要求。按照当前提温速度推算,催化剂预期使用寿命达到8000h以上,完全满足工业装置长周期运行要求。

表6 PRI第一代渣油加氢脱金属催化剂主要特点

表7 活性评价原料物性及工艺条件

表8 催化剂脱杂质效果对比

图4 PHR系列脱金属剂与常规剂的活性及稳定性对比

3.3 催化剂挂篮试验

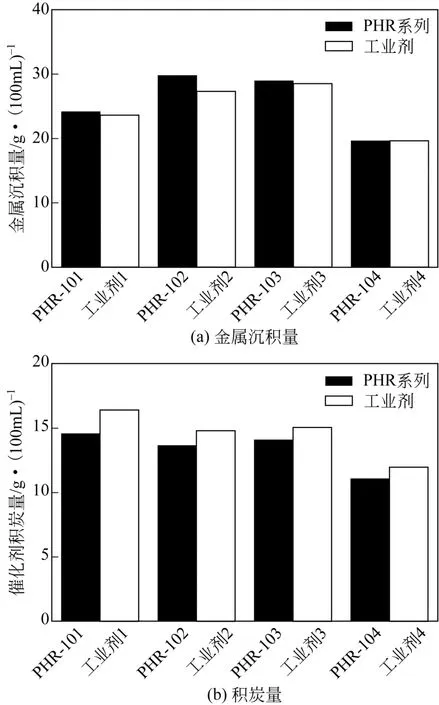

4个牌号脱金属催化剂于国内某渣油加氢装置上进行了工业挂篮试验,催化剂在工业条件下完整运行14个月后卸出,对运转后催化剂的金属沉积量和积炭量与同一位置的工业剂进行了对比,结果见图6。图6表明PHR-101/102/103上的催化剂金属沉积量均高于对应的工业剂,金属沉积量最高达到30g/100mL,这归功于其独特的孔结构和活性金属分布特性;而催化剂积炭量均低于对应工业剂,表明催化剂具有良好的抗结焦能力。

运转后催化剂上金属沉积分布以 PHR-102与同一位置工业剂为例,结果见图7。图7表明,在杂质镍的沉积分布上,自研脱金属催化剂与工业剂接近均匀分布;在杂质钒的沉积分布上,自研脱金属催化剂与工业剂则均呈现明显的“V”形分布,但 PHR系列脱金属催化剂在催化剂颗粒中心区域具有较工业剂更高的钒沉积含量,趋向于颗粒内部至外部的更均匀分布。这一方面是因为PHR系列催化剂中的双峰孔结构有利于更多的反应物分子向催化剂内部扩散迁移并反应转化,另一方面则是其活性组分的“内高外低”非均匀分布促进了金属杂质钒在催化剂内部脱出与沉积。

图5 催化剂长周期运转结果

图6 挂篮试验运转后催化剂上的杂质沉积量对比

图7 挂篮试验运转后催化剂上的沉积金属径向分布对比

4 结 论

(1)采用载体无酸成型技术有效提高了载体孔容、孔径和机械强度;采用“化学-物理”复合扩孔技术成功制备出双峰孔结构的氧化铝载体,载体孔径大、大孔比例高;采用活性金属非均匀负载技术实现了活性金属含量由颗粒中心至外表面的逐渐降低,优化了催化剂活性分布。

(2)开发出 PRI第一代渣油加氢脱金属催化剂,催化剂孔道结构、活性分布及级配特性优异。评价和工业挂篮等试验结果表明,催化剂具有良好脱杂质活性和长周期稳定性,容金属能力高,完全满足工业装置的使用要求。

[1] 方向晨.国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,30(1):95-104.

[2] 蒋立敬,韩崇仁,齐纪瑞,等.FZC系列渣油加氢处理催化剂的开发[J].炼油设计,2007,30(7):51-53.

[3] 胡大为,杨清河,戴立顺,等.第三代渣油加氢RHT系列催化剂的开发及应用[J].石油炼制与化工,2013,44(1):11-15.

[4] 赵愉生,王志武,刘喜来.S-RHT新型渣油加氢保护剂和脱金属催化剂的开发[J].工业催化,2002,10(3):12-15.

[5] 胡大为,牛传峰,杨清河,等.新型渣油加氢脱金属催化剂RDM-3的研制[J].石油炼制与化工,2008,39(1):9-11.

[6] 李天游,葛海龙.渣油加氢处理催化剂失活的探讨[J].广州化工,2008,36(6):28-30.

[7] MARAFI A,HAUSER A,STANISLAUS A.Deactivation patterns of Mo/Al2O3and NiMoP/Al2O3catalysts in atmospheric residue hydrodesulphurization [J].Catalysis Today,2007,125(3/4):192-202.

[8] MAITY S K,PEREZ V H,ANCHEYTA J,et al.Catalyst deactivation during hydrotreating of Maya crude in a batch reactor[J].Energy & Fuels,2007,21(2):636-639.

[9] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:72-73.

[10] RANA M S,ANCHEYTA J,SAHOO S K,et al.Carbon and metal deposition during the hydroprocessing of Maya crude oil[J].Catalysis Today,2014,220/221/222:97-105.

[11] VOGELAAR B M,EIJSBOUTS S,BERGWERFF J A,et al. Hydroprocessing catalyst deactivation in commercial practice[J]. Catalysis Today,2010,154(3/4):256-263.

[12] LIMBACH K W,WEI J.Effect of nonuniform activity on hydrodemetallation catalyst[J].AIChE J.,1988,34(2):305-313.

[13] 朱洪法.催化剂载体制备及应用技术[M].北京:石油工业出版社,2002:350-364.

[14] 赵愉生,赵元生,谭青峰,等.活性金属组分浓度呈梯度减少分布的加氢催化剂及制备方法:101927196B[P].2012-03-07.

Development of PHR fix-bed residue hydrodemetallization catalysts

CHENG Tao,ZHAO Yusheng,TAN Qingfeng,CUI Ruili

(Petrochemical Research Institute,CNPC,Beijing 102206,China)

In order to solve the diffusion,reaction and deposition problems of high molecular materials such as asphaltenes and resins,and to improve the catalyst's activity and metal capacity during the process of residue hydrodemetallization,we developed a series of key technologies and 4 grades residue hydrodemetallization catalysts(PHR-101,PHR-102,PHR-103,PHR-104)by optimized catalyst design. Non-acidic binder was employed to replace the traditional acids to prepare alumina support with substantially increased pore volume and size. Dual-peak-pore-structure support,with 16.4% pore size above 1000nm,was obtained through compound pore expanding method to improve catalysts' pore structure. And non-uniform distribution of active metal components was achieved to promote impurities to diffuse to and deposit on internal catalyst whose active-site distribution was refined. The results of a 2000h test on small-scale device showed that catalysts' activity and stability after removing the impurities(metal,sulfur,carbon residue)were significantly higher than that of conventional catalysts. A 1L-scale Pilot test,with 5500h long period running under the industrial operating conditions and products requirements,indicated that the prospective running life of catalysts reached more than 8000h which totally satisfied the industrial application requirement. A 14 months industrial hanging-basket test was carried out and the results showed that,compared with the commercial atalysts,the developed catalysts exhibited higher metal capacity and more uniform metal deposition.

residue hydrotreating;catalyst;diffusion;support;stability

TE 624

A

1000-6613(2016)10-3219-07

10.16085/j.issn.1000-6613.2016.10.029

2016-03-15;修改稿日期:2016-04-29。

及联系人:程涛(1983—),男,工程师,主要从事渣油加氢催化剂研究。E-mail chengtao010@petrochina.com.cn。