Pd/C催化剂氢解α,α-二甲基苄醇制异丙苯

王德举,郭友娣,王 辉,黄琴琴

(中国石油化工股份有限公司上海石油化工研究院, 绿色化工与工业催化国家重点实验室, 上海 201208)

有机化工与催化

Pd/C催化剂氢解α,α-二甲基苄醇制异丙苯

王德举*,郭友娣,王辉,黄琴琴

(中国石油化工股份有限公司上海石油化工研究院, 绿色化工与工业催化国家重点实验室, 上海 201208)

采用等体积浸渍法将活性组分钯负载在活性炭载体上,经化学还原制备负载Pd/C催化剂。将制备的Pd/C催化剂用于α,α-二甲基苄醇氢解制异丙苯反应,考察不同活性炭载体和热氢活化处理温度对催化剂性能的影响。结果表明,采用比表面积适中和孔容较大的活性炭作为催化剂载体,并在250 ℃进行热氢处理的催化剂具有良好的反应活性。比较适宜的工艺条件为:入口温度(140~160) ℃,反应压力(2.0~3.0) MPa,氢油体积比200~300,空速4.0 h-1。催化剂寿命试验中,α,α-二甲基苄醇转化率99.00%,异丙苯选择性大于99.50%,催化剂稳定性优良,具有良好的工业应用前景。

催化剂工程;α, α-二甲基苄醇;Pd/C催化剂;氢解;异丙苯

环氧丙烷是重要的有机化工原料,主要用于生产聚醚多元醇作为泡沫体和非泡沫体聚氨酯原料,近年来需求量呈增长态势。环氧丙烷的生产方法主要有氯醇法、共氧化法以及过氧化氢直接氧化法[1]。共氧化法又称联产法或间接氧化法,是通过有机过氧化物和丙烯反应生成环氧丙烷,副产有机醇。采用过氧化氢异丙苯共氧化法制环氧丙烷的生产工艺(CHP法)是日本住友化学株式会社率先开发[2-3],2003年实现工业化。该法丙烯环氧化过程中生成大量α,α-二甲基苄醇,需要通过氢解反应生成异丙苯,重新参与反应循环。因此,α,α-二甲基苄醇氢解作为CHP法制环氧丙烷生产工艺的重要环节,关系到CHP法生产环氧丙烷工艺中异丙苯的消耗以及相关的分离过程等。

α,α-二甲基苄醇氢解反应遵循直接氢解机理或间接氢解机理,无论哪种机理均可看作α,α-二甲基苄醇脱水生成α-甲基苯乙烯并在金属中心上加氢生成异丙苯。氢解催化剂采用的活性金属包括Pt、Pd、Ni、Co和Cu等。苄基型醇氢解反应有骨架金属催化剂[4]、Cu基催化剂[5-6]和贵金属催化剂[7-8]。骨架金属作为氢解催化剂具有低温活性高的特点,但易粉碎。Cu基复合氧化物催化剂价格低廉,研究较多的有Cu-Zn、Cu-Zn-Al和Cu-Zr催化剂[9],但存在稳定性差和处理量较低的问题[10]。贵金属催化剂对于氢气具有良好的解离性能,对于苄基型醇的催化氢解具有较好活性[7-8]。

不同金属的加氢活性不同,需要通过改变负载量和修饰改性调变加氢性能,一方面实现α,α-二甲基苄醇氢解,另一方面抑制深度加氢等副反应。贵金属的加氢活性强,常导致过度加氢副反应发生,因此,需对其进行载体和金属的修饰调变。有效抑制α-甲基苯乙烯的聚合以及苯环加氢等副反应,需选择合适的载体负载活性适中的加氢金属,以达到最佳反应效果。

本文采用等体积浸渍法将活性组分Pd负载

于活性炭载体上,经化学还原制备负载Pd/C催化剂,考察不同工艺条件对α,α-二甲基苄醇的氢解反应性能以及催化剂稳定性。

1 实验部分

1.1原料

异丙苯和α,α-二甲基苄醇由中国石化上海高桥石油化工公司提供,实验前将α,α-二甲基苄醇配制成质量分数约25%的异丙苯溶液;氢气为钢瓶气。

1.2催化剂制备

活性炭颗粒经洗涤和干燥后得到活性炭载体。一定温度下配制Pd盐缓冲溶液,采用等体积浸渍法将活性组分Pd负载在载体上,通过老化和化学还原等过程制得Pd/C催化剂,其中,负载Pd质量分数为0.45%。对比催化剂参照文献[5,11]制备。

1.3催化氢解反应性能评价

在固定床反应器恒温段装填催化剂50 mL,通入氢气500 mL·min-1,常压下升温至250 ℃并保持4 h即完成还原活化,然后降温至所需温度投料运行。原料按一定比例加至原料储罐,达到实验要求浓度后经过滤器和微量计量泵将原料泵入反应器。调压并计量后的氢气与原料混合后经反应器上段预热段预热后进入反应器床层,冷却后的反应流出物进入高分罐进行气液分离。产物采用HP6890气相色谱仪分析,面积归一法定量,并计算转化率和选择性。

2 结果与讨论

2.1不同催化剂氢解性能比较

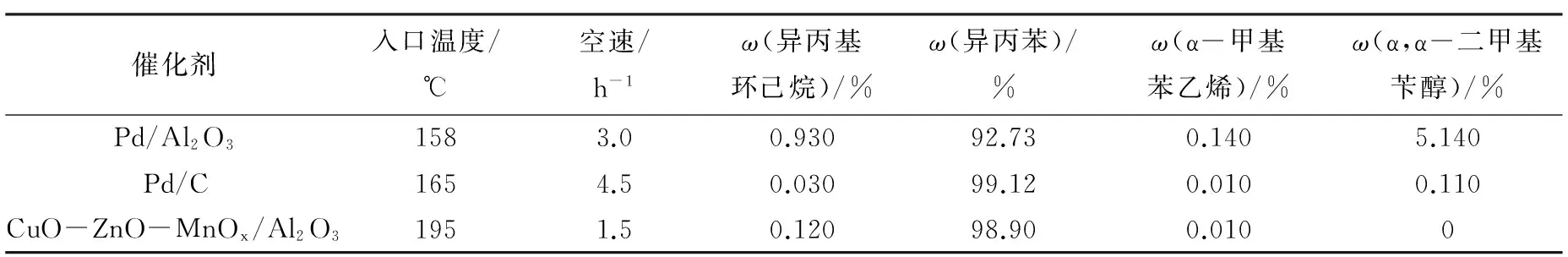

制备了不同类型的催化剂进行氢解性能对比评价,结果如表1所示。

表 1 不同催化剂上α,α-二甲基苄醇氢解反应性能

反应压力2.0 MPa,氢油体积比200

由表1可以看出,Cu基催化剂的空速较低,副产物异丙基环己烷相对较多。相比Cu基催化剂,Pd/C催化剂能够适应较高空速,可大幅度提高处理能力,在实际工业应用中大大降低反应器的催化剂装填量。而Pd/Al2O3在较低温度下表现出很强的苯环加氢活性,在α,α-二甲基苄醇转化率较低情况下,有较多异丙基环己烷生成。本文重点选择Pd/C催化剂对其结构及性能进一步研究。

2.2活性炭载体

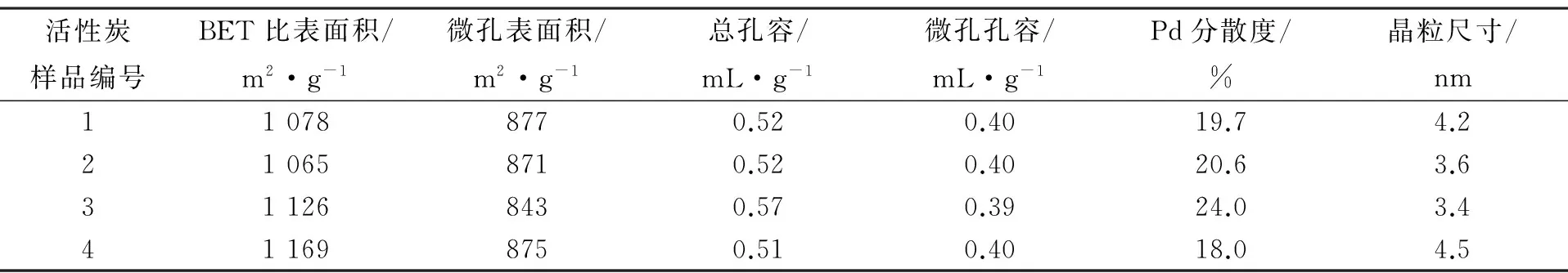

选择不同批次的椰壳活性炭,对其结构进行表征。表2为采用低温N2吸附测定的4种活性炭样品的结构性质以及Pd/C催化剂的Pd分散情况。

表 2 活性炭比表面积和孔结构对Pd负载的影响

从表2可以看出,不同批次活性炭比表面积和孔容较接近,比表面积约1 100 m2·g-1。活性炭3具有较高的孔容,以其为载体制备的Pd催化剂具有较好的Pd分散度和较小的Pd晶粒,因此,选用活性炭3作为制备催化剂的载体。

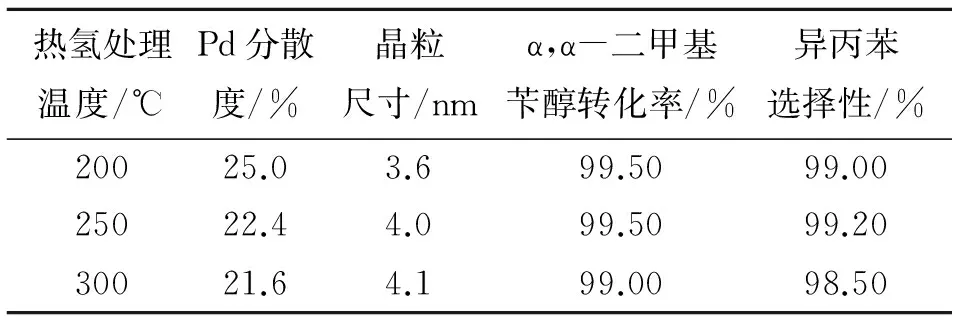

2.3热氢活化处理

在入口温度145 ℃、反应压力2.0 MPa、氢油体积比200和空速4.0 h-1条件下,考察热氢处理温度对催化剂性能的影响,结果如表3所示。由表3可以看出,随着热氢处理温度升高, Pd晶粒尺寸有长大趋势,Pd分散度下降,250 ℃热氢处理的催化剂具有最高的α,α-二甲基苄醇转化率和异丙苯选择性。

表 3 热氢处理对Pd/C催化剂性能的影响

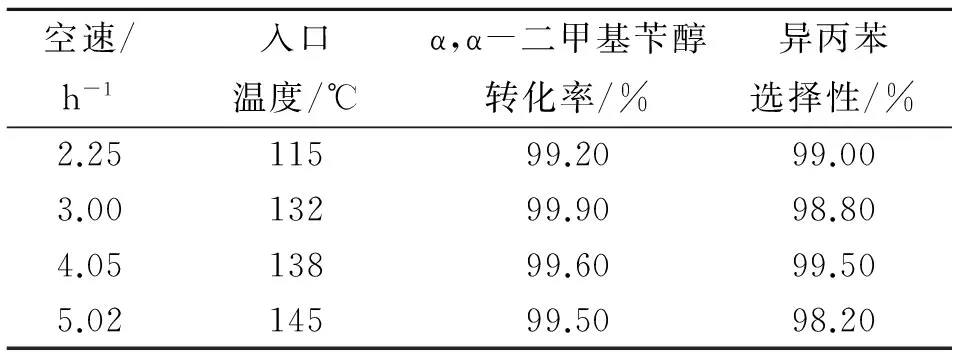

2.4反应条件

在反应压力2.0 MPa和氢油体积比200条件下,考察空速与最低转化温度(保持α,α-二甲基苄醇转化率99%以上)的关系以及随着反应条件的变化,α,α-二甲基苄醇转化率和异丙苯选择性的变化情况,结果如表4所示。由表4可以看出,为保持α,α-二甲基苄醇转化率超过99.00%,随着空速增加,入口温度需要升高,空速从2.25 h-1增加到5.02 h-1,入口温度相应升高30 ℃。因为空速增加,反应物在反应器内停留时间缩短,氢解反应程度降低,为保持α,α-二甲基苄醇的转化,需要通过升高反应温度补偿催化剂活性。随着空速和反应温度提高,α,α-二甲基苄醇转化率和异丙苯选择性保持较高水平,分别大于99.00%和98.00%,表明制备的Pd/C催化剂能够适应较高空速,折算为新鲜α,α-二甲基苄醇空速可以达到1.2 h-1。

表 4 空速对Pd/C催化剂上α,α-二甲基苄醇氢解反应的影响

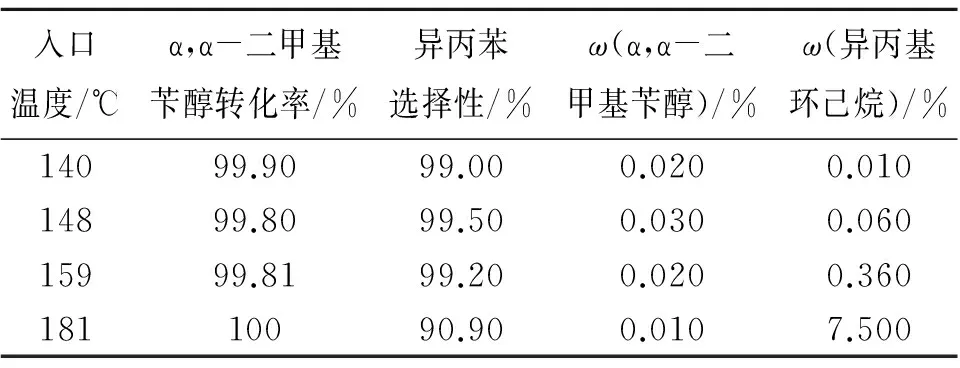

在反应压力2.0 MPa、氢油体积比250和空速为3.75 h-1条件下,考察入口温度对Pd/C催化剂上α,α-二甲基苄醇氢解反应的影响,结果见表5。

表 5 入口温度对Pd/C催化剂上α,α-二甲基苄醇氢解反应的影响

由表5可以看出,在较高入口温度下,α,α-二甲基苄醇接近完全转化,但副产物含量较高,特别是异丙基环己烷含量增加。降低入口温度可抑制苯环深度加氢,提高异丙苯选择性。入口温度降至150 ℃以下,α,α-二甲基苄醇转化率大于99.00%,异丙基环己烷质量分数可降至低于0.060%。

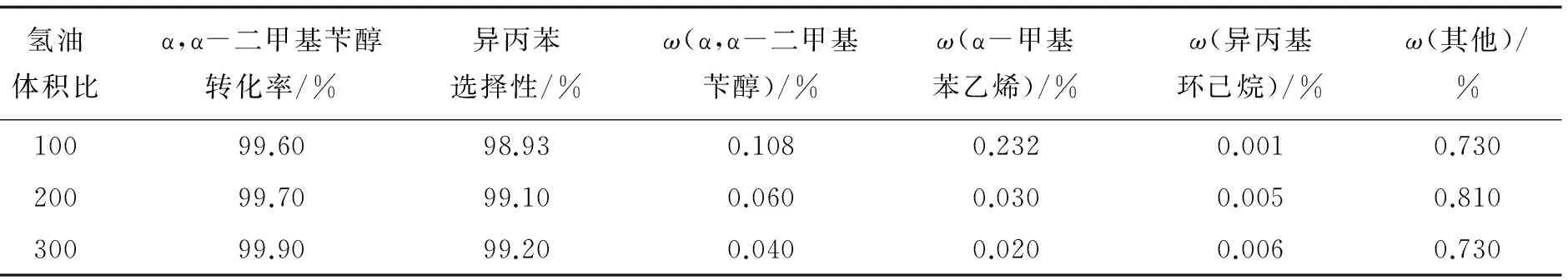

在反应压力2.0 MPa、入口温度140 ℃和空速4.0 h-1条件下,考察氢油体积比对Pd/C催化剂上α,α-二甲基苄醇氢解反应的影响,结果如表6所示。

表 6 氢油体积比对Pd/C催化剂上α,α-二甲基苄醇氢解反应的影响

由表6可以看出,增加氢油体积比,α,α-二甲基苄醇转化率和异丙苯选择性呈增加趋势。

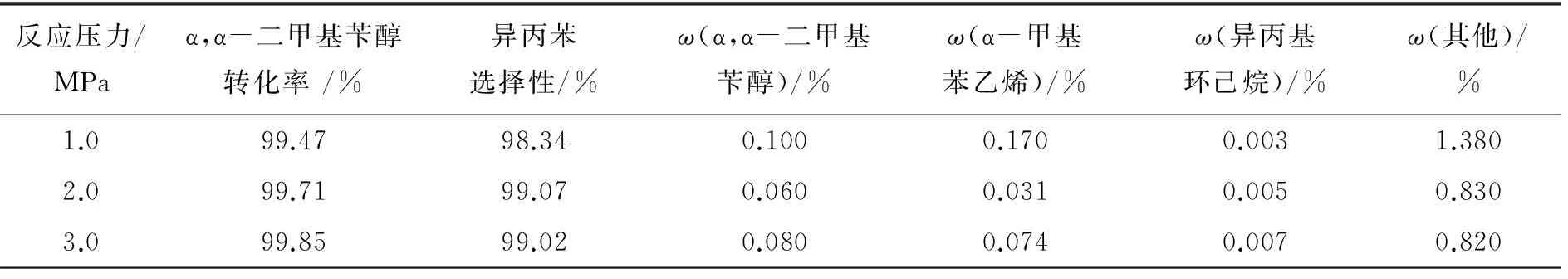

在空速4.0 h-1、入口温度140 ℃和氢油体积比200条件下,考察反应压力对Pd/C催化剂上α,α-二甲基苄醇氢解反应的影响,结果如表7所示。由表7可见,提高反应压力,α,α-二甲基苄醇转化率呈增加趋势,也有利于抑制聚合物的生成。因为随反应压力提高,氢分压提高,促进了氢解反应进行。

表 7 反应压力对Pd/C催化剂上α,α-二甲基苄醇氢解反应的影响

由表7还可以看出,对于烯烃加氢和芳烃加氢均为分子数减小的反应,提高反应压力也促进烯烃加氢和芳烃加氢反应进行。催化剂上的积炭由烯烃等不饱和组分的聚合结焦导致,使催化剂活性下降甚至失活,提高反应压力有利于烯烃等不饱和组分的加氢,从而抑制其聚合结焦,比较适宜的氢油体积比为200~300,反应压力为(2.0~3.0) MPa。

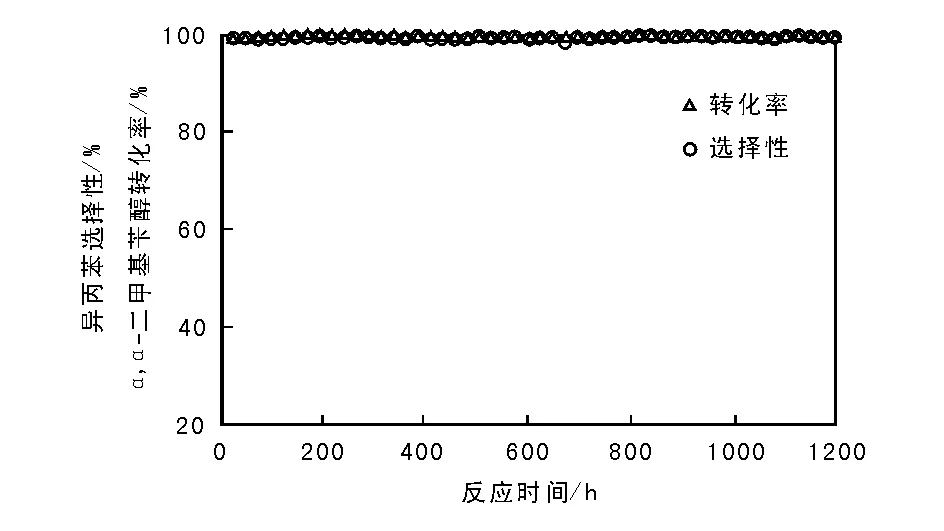

2.5稳定性试验

在入口温度(140~145) ℃、空速 4.0 h-1、反应压力2.0 MPa和氢油体积比200条件下,进行了1 200 h的α,α-二甲基苄醇氢解稳定性试验,结果如图1所示。由图1可以看出,α,α-二甲基苄醇转化率大于99.00%,基本没有异丙基环己烷生成,异丙苯选择性大于99.50%,表明Pd/C催化剂具有良好的活性和稳定性。

图1 Pd/C催化剂上稳定性试验评价结果Figure 1 Evaluation results of stability test of Pd/C catalyst

3 结 论

(1) 采用等体积浸渍法制备了负载Pd质量分数为0.45%的Pd/C催化剂,考察了活性炭载体和热氢处理条件对催化剂性能的影响,结果表明,采用比表面积适中和孔容较大的活性炭作为催化剂载体,并在250 ℃进行热氢处理的催化剂具有良好的反应活性。

(2) Pd/C催化剂比较适宜的工艺条件为:入口温度(140~160) ℃,反应压力(2.0~3.0) MPa,氢油体积比200~300,空速4.0 h-1。

(3) 催化剂寿命实验中α,α-二甲基苄醇转化率99.00%,异丙苯选择性大于99.50%,催化剂稳定性优良,具有较好的应用前景。

[1]颜晓潮,胡杰,张卫星,等.环氧丙烷合成工艺进展[J].精细石油化工进展,2014,15(3):34-39.

Yan Xiaochao,Hu Jie,Zhang Weixing,et al.Progress of propylene oxide synthesis technology[J].Advances in Fine Petrochemicals,2014,15(3): 34-39.

[2]于剑昆,于林红.用异丙苯过氧化氢作氧化剂合成环氧丙烷的新技术(待续)[J].化学推进剂与高分子材料,2007,5(5):1-7.

Yu Jiankun,Yu Linhong.Novel technology for synthesis of propylene oxide using cumene hydroperoxide as oxidant(cont.)[J].Chemical Propellants & Polymeric Materials,2007,5(5):1-7.

[3]于剑昆,于林红.用异丙苯过氧化氢作氧化剂合成环氧丙烷的新技术(续)[J].化学推进剂与高分子材料,2007,5(6):4-8. Yu Jiankun,Yu Linhong.Novel technique for propylene oxide using cumene hydroperoxide as oxidant[J].Chemical Propellants & Polymeric Materials,2007,5(6):4-8.

[4]Benjamin H G,Robert C M,David L A.Transfer hydrogenolysis of aromatic alcohols using raney catalysts and 2-propanol[J].Applied Catalysis A:General,2001,219(1/2): 281-289.

[5]马静萌,王辉,汪哲明,等.CuO-ZnO-MnOx/Al2O3催化剂上α,α-二甲基苄醇氢解制备异丙苯[J].石油化工,2010,39(4):382-386.

Ma Jingmeng,Wang Hui,Wang Zhemin,et al.Hydrogenolysis of α,α-dimethyl-benzyl alcohol to cumene on Cu-ZnO-MnOx/Al2O3catalyst[J].Petrochemical Technology,2010,39(4):382-386.

[6]Singleton D M,Murray B D.Process for the direct hydrogenation of methyl esters:US,5475159[P].1995-12-12.

[7]Liu Xiaohui,Lu Guanzhong,Guo Yanglong,et al.Catalytic Transfer hydrogenolysis of 2-phenyl-2-propanol over palladium supported on activated carbon[J].Journal of Molecular Catalysis A:Chemical,2006,252(1/2):176-180.

[8]Nakul T,Nadine F P,Kristina D,et al.Deuteration study to elucidate hydrogenolysis of benzylic alcohols over supported palladium catalysts[J].Journal of Catalysis,2007,246(2):344-350.

[9]Murray B D,Vaporciyan G G.Process for producing alkylbenzene:US,7189886[P].2007-03-13.

[10]周广林,房德仁,程玉春,等.铜基甲醇合成催化剂失活原因的探讨[J].工业催化,1999,7(4):56-60.

Zhou Guanglin,Fang Deren,Cheng Yuchun,et al.A look into the cause for deactivation of copper based methanol synthesis catalyst[J].Industrial Catalysis,1999,7(4):56-60.

[11]江兴华,刘仲能,侯闽渤.新型裂解汽油一段加氢催化剂的性能评价[J].工业催化,2004,12(9):13-17.

Jiang Xinghua,Liu Zhongneng,Hou minbo,et al.The performance evaluation of a new catalyst for the first stage hydrogenation of pyrolysis gasoline[J].Industrial Catalysis,2004,12(9):13-17.

Hydrogenolysis of α,α-dimethyl-benzyl alcohol to cumene over Pd/C catalyst

WangDeju*,GuoYoudi,WangHui,HuangQinqin

(State Key Laboratory of Green Chemical Engineering and Industrial Catalysis, Shanghai Research Institute of Petrochemical Technology, SINOPEC, Shanghai 201208, China)

The activated carbon carriers loaded with the active component was obtained by incipient-wetness impregnation method,and then was treated by chemical reduction to prepare Pd/C catalyst.The as-prepared catalyst was used for hydrogenolysis of α,α-dimethyl-benzyl alcohol to cumene.The effects of different activated carbon carriers and activation conditions on the performace of the catalyst were investigated.The results showed that the as-prepared catalyst prepared by using activated carbon carrier with the moderate specific surface area and larger pore volume and hot-hydrogenation treatment at 250 ℃ possessed good catalytic reactivity.The optimum process condition was as follows:reactor inlet temperature (140-160) ℃,reaction pressure (2.0-3.0) MPa,hydrogen/oil volume ratio 200-300 and LHSV 4.0 h-1.The results of the catalyst service life experiment indicated that α,α-dimethyl-benzyl alcohol conversion of 99.00% and the selectivity to cumene of over 99.50% were attained;the catalyst exhibited good stability and industrial application prospects.

catalyst engineering; α,α-dimethyl-benzyl alcohol; Pd/C catalyst; hydrogenolysis; cumene

TQ426.6;O643.36Document code: AArticle ID: 1008-1143(2016)08-0067-05

2016-05-14基金项目:国家重点研发计划(2016YFB0701105)资助项目;中国石化项目(414064)

王德举,1975年生,男,山东省蒙阴县人,博士,高级工程师,研究方向工业催化。

王德举。

10.3969/j.issn.1008-1143.2016.08.013

TQ426.6;O643.36

A

1008-1143(2016)08-0067-05

doi:10.3969/j.issn.1008-1143.2016.08.013