乙炔前加氢催化剂活性分析方法研究

李 盈

(中国石油大庆石化公司质量检验中心,黑龙江 大庆 163714)

乙炔前加氢催化剂活性分析方法研究

李盈

(中国石油大庆石化公司质量检验中心,黑龙江 大庆 163714)

乙炔加氢催化剂活性对反应器入口CO浓度变化非常敏感,量化CO浓度对催化剂活性的影响程度并预测催化剂活性与反应器入口温度的对应关系十分必要。通过反余切三角函数建立催化剂活性随CO浓度变化的模型,定量描述CO浓度对催化剂活性的影响,并结合反应器入口温度、入口原料气总质量、入口与出口各物质的含量等实际生产数据,优化动力学参数和失活模型参数,定性和定量描述催化剂活性变化后反应器入口温度的调整方法,利用此模型结合相关数据考察反应器入口温度对催化剂活性的影响。

石油化学工程;乙炔加氢催化剂; CO浓度;活性;数学建模

乙炔加氢系统是乙烯装置的重要组成部分,其运行状态直接影响产品质量和装置的稳定运行。乙炔加氢催化剂活性对反应器入口CO浓度变化非常敏感,催化剂对CO的吸附速率比乙炔快,过多的CO吸附会引起催化剂暂时性中毒,引发“漏炔”[1];过少的CO会使催化剂活性增加,在氢气过量条件下,产生“飞温”[2]。在实际生产中,反应器入口CO的变化只能依靠操作经验,调整反应器入口温度以控制加氢反应,因此,量化CO浓度对催化剂活性的影响程度并预测催化剂活性与反应器入口温度的对应定量关系十分必要。

本文通过反余切三角函数建立催化剂活性随CO浓度变化的模型,定量描述CO浓度对催化剂活性的影响。

1 CO浓度与催化剂活性关联分析

在ASPEN软件中建立基本的反应动力学模型和加氢反应器(采用RPLUG平推流反应器)模型,反应动力学采用内置的幂次定律。假设CO对所有反应(包括副反应)的影响程度一致,可在ASPEN中对每个反应设定相同的失活系数,失活系数值可由外部程序传入[3]。

前加氢反应入口原料气中包含氢气、乙炔、乙烯、乙烷、甲烷、丙炔、丙二烯、丙烯、丙烷和CO。参考文献[4]给出的动力学形式,建立以下反应模型:

丙炔加氢:

丙二烯加氢:

反应动力学采用幂律形式,式中,A1、A2、A3、A4和A5为各个反应的指前因子,E1、E2、E3、E4和E5为各反应的活化能,α为活性系数。

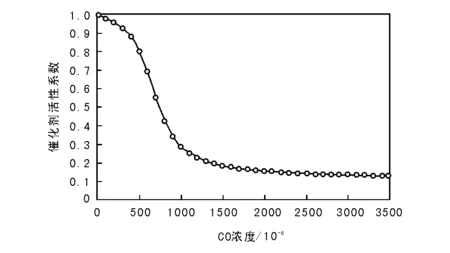

前加氢反应器中,CO浓度对催化剂活性影响较大,一般认为CO浓度为0时,催化剂活性最强;CO浓度较高时,催化剂失去活性。如果认为催化剂最高活性为1,无活性为0,以反应过程数学模型为基础,可以用反余切三角函数建立催化剂活性随CO浓度变化的模型:

式中,α为催化剂活性;,x为CO体积浓度,10-6;y为催化剂活性系数,数值为0~1;π=3.141 59。

中国石油大庆石化公司600 kt·a-1乙烯装置乙炔前加氢反应器入口CO浓度500×10-6~1 500×10-6。利用此模型结合相关数据,定量描述CO浓度对催化剂活性的影响,结果见图1。

图 1 CO浓度对催化剂活性的影响Figure 1 Influence of CO concentration on catalyst activity

由图1可以看出,乙炔加氢反应器入口CO浓度<1 000×10-6时,催化剂保持较高活性;CO浓度>1 000×10-6时,催化剂活性大幅度降低,反应器出口乙炔含量明显增高;反应器进料中CO浓度为1 800×10-6时,乙炔加氢反应明显减慢,很容易发生“漏炔”现象;CO浓度超过2 000×10-6,活性下降缓慢,但绝对值较小。表明模拟的计算结果符合实际生产过程。

2 催化剂活性与反应温度数学建模

CO在乙炔加氢催化剂的过量吸附抑制了催化作用,引起催化剂暂时性中毒,从而引发“漏炔”[5]。要弥补CO变化对催化剂活性的影响,必须对乙炔加氢反应器的入口温度及时进行调整[6]。反应器入口原料气中CO浓度越高,所需的反应器入口温度也越高,但催化剂活性的变化与CO浓度变化并不成线性关系[7],如果CO浓度波动较大而调整不当时,不仅不能避免“漏炔”,还有可能造成反应器“飞温”,触发反应器联锁跳车而停止进料,大量物料被迫放空造成装置损失。对乙炔加氢催化剂活性与CO的关系目前只是进行了定性分析,制订相应的操作调整方向和调整方法,但需要较高的操作技巧和应变能力,缺少理论数据和定量分析。

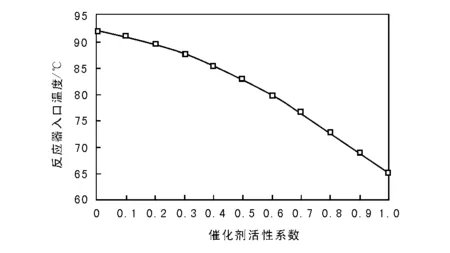

结合反应器入口温度、入口原料气总质量、入口与出口各物质的含量等实际生产数据,优化动力学参数和失活模型参数,使优化计算出的温度、各物质流量与测量值尽量接近[8],建立的目标函数(obj)为:

式中,F为各物质流量;ind为区域函数;sim为模拟函数;in为对数函数。该函数模型可以定性和定量描述催化剂活性变化后反应器入口温度的调整方法,利用此模型结合相关数据,考察反应器入口温度对催化剂活性的影响,结果见图2。

图 2 反应器入口温度对催化剂活性的影响Figure 2 Influence of reactor inlet temperatures on catalyst activity

由图2可以看出,催化剂活性越高,乙炔加氢反应所需的反应器入口温度越低;催化剂活性越低,反应器入口温度越高。通过模拟还可以得出催化剂活性与反应器入口温度的对应定量关系,如CO浓度由1 200×10-6增至2 000×10-6时,结合图1可以看出,催化剂活性系数降低,反应器入口温度随之调整升高,模拟结果与实际调整基本相符。

3 结 论

CO浓度对乙烯装置乙炔加氢催化剂反应活性影响较大,在实际生产过程中并不能对其进行准确分析。通过建立数学模型,采用三角函数拟合CO对催化剂活性的影响,所建模型可以量化CO浓度对催化剂暂时性失活的影响程度,并预测催化剂活性与反应器入口温度的对应定量关系。根据CO的波动范围提供操作依据,避免反应器入口CO大幅波动下因操作不当引发反应器“飞温”联锁,保证产品质量,避免物料损失。

[1]车春霞,程琳,谷丽芬,等.工艺条件对碳二前加氢催化剂性能的影响[J].当代化工,2013,42(9):1207-1209.Che Chunxia,Cheng Lin,Gu Lifen,et al.Effects of process conditions on performance of C2front-end hydrogenation catalyst[J].Contemporary Chemical Industry,2013,42(9):1207-1209.

[2]袁斌.CO对碳二前加氢系统的影响及其消除[J].乙烯工业,1999,11(3):29-31.

[3]金一粟,周永华,梁逸曾.改进粒子群优化算法对反应动力学参数的估计[J].中南大学学报(自然科学版),2008,39(4):694-699.

Jin Yisu,Zhou Yonghua,Liang Yizen.Parameter estimation of dynamic model of cyclo-octadiene hydrogenation by landscape adaptive particle swarm optimizer[J].Journal of Central South University(Science and Technology),2008,39(4):694-699.

[4]Schbib N S,García M A,Gigola C E,et al.Kinetics of front-end acetylene hydrogenation in ethylene production[J].Industrial & Engineering Chemistry Research,1996,35(5):1496-1505.

[5]朱红.浅析乙烯装置碳二前加氢系统的平稳操作[J].广州化工,2011,4(10):160-163.

Zhu Hong.Analysis on the stanblzing of Ex-axetylent converters in the ethylene plant[J].Guangzhou Chemical Industry and Technology,2011,4(10):160-163.

[6]吴启龙,陈育辉.乙烯装置碳二前加氢工艺技术分析[J].广东化工,1999,(4):40-42.

Wu Qilong,Chen Yuhui.Technical analysis on frontend acetylene hydrogenation process in ethylene plant[J].Guangdong Chemical Industry and Technology,1999,(4):40-42.

[7]王红梅,王志.碳二选择加氢催化剂研究进展[J].河北化工,2009,32(4):4-6.

Wang Hongmei,Wang Zhi.Second choice of carbon hydrogenation catalysts[J].Hebei Chemical Engineering and Industry,2009,32(4):4-6.

[8]李立新.乙炔前加氢反应器运行稳定性的研究[J].化学反应工程与工艺,2004,20(1):47-53.

Li Lixin.Analysis on the stability of the front-end acetylene hydrogenation reactor[J].Chemical Reaction Engineering and Technology,2004,20(1):47-53.

Study of activity analysis method of acetylene front-end hydrogenation catalyst

LiYing

(Quality Inspection Center, Daqing Petrochemical Company, PetroChina, Daqing 163714, Heilongjiang, China)

The activity of acetylene hydrogenation catalyst is very sensitive to concentration change of CO in the reactor inlet.It is necessary to quantify the influence of CO concentration on the catalyst activity and predict the corresponding relation of catalyst activity and the temperature of reactor inlet.In this paper, through establishing arccot trigonometric function model of catalyst activity with the change of CO concentration,the effects of CO concentration on catalyst activity were described quantitatively.Combined with the actual production data of the reactor inlet temperature,total mass of inlet feed gas and contents of each material in inlet and outlet,the kinetic parameters and deactivation model parameters were optimized,and the adjustment method of reactor inlet temperature was qualitatively and quantitatively described after the change of catalyst activity.Combined with the related data,the effects of reactor inlet temperature on catalyst activity were investigated by using this model.

petrochemical chemical engineering; acetylene hydrogenation catalyst; CO concentration; activity; mathematical modeling

TE624.9+3;TQ426.95Document code: AArticle ID: 1008-1143(2016)08-0055-03

2016-02-17;

2016-06-28

李盈,1982年生,女,黑龙江省齐齐哈尔市人,硕士,工程师,从事化工装置分析检验管理工作。

10.3969/j.issn.1008-1143.2016.08.010

TE624.9+3;TQ426.95

A

1008-1143(2016)08-0055-03

doi:10.3969/j.issn.1008-1143.2016.08.010