链条炉改造为喷粉燃烧方式的燃烧特性模拟

韩莉 武利利 钟晓晖

摘 要:以16t/h链条式锅炉为研究对象,改造为喷粉燃烧方式,并对炉膛结构进行优化,利用FLUENT软件,对改造后锅炉的燃烧特性及炉膛内部温度场和流场进行了模拟,结果表明,采用喷粉燃烧方式可以大幅度提高锅炉燃烧效率,链条炉升级为喷粉燃烧方式是可行的,研究结果可为链条炉升级改造和运行操控提供一定的参考。

关键词:煤粉炉;旋流燃烧;气固两相流;数值模拟

引言

煤炭是我国的主体能源,在一次能源结构中占70%左右,在未来相当长时期内,煤炭作为主体能源的地位不会改变。燃煤工业锅炉数量多,单机容量仍然较小,容量≤35t/h的锅炉数量约占工业锅炉总台数的96%,其中容量≤10t/h的占80%,大多数锅炉为链条炉,总体工艺水平较差[1]。文章利用FLUENT软件对改造后的链条炉燃用煤粉时的运行特性进行数值模拟,以期为锅炉的优化升级和运行操控提供有益的参考。

1 模拟工况

1.1 运行煤种

为了考察燃烧室内的温度分布和多相流动特性,选取了典型烟煤作为热态实验煤种,其煤质工业分析、元素分析和低位发热量分析如表 1 所示。

1.2 边界条件

根据实际运行参数,模拟工况见表2。

2 模型

燃烧过程包括煤粉燃烧、湍流流动、传热传质等多个过程,是一个非常复杂的物理、化学过程,模型选择见表3。基本守恒方程包括质量守恒方程、能量守恒方程、动量守恒方程、化学组分方程、连续方程。首先进行单相流场的计算,等空气单相计算稳定之后,再加入煤粉颗粒Dpm模型进行煤粉的燃烧计算。

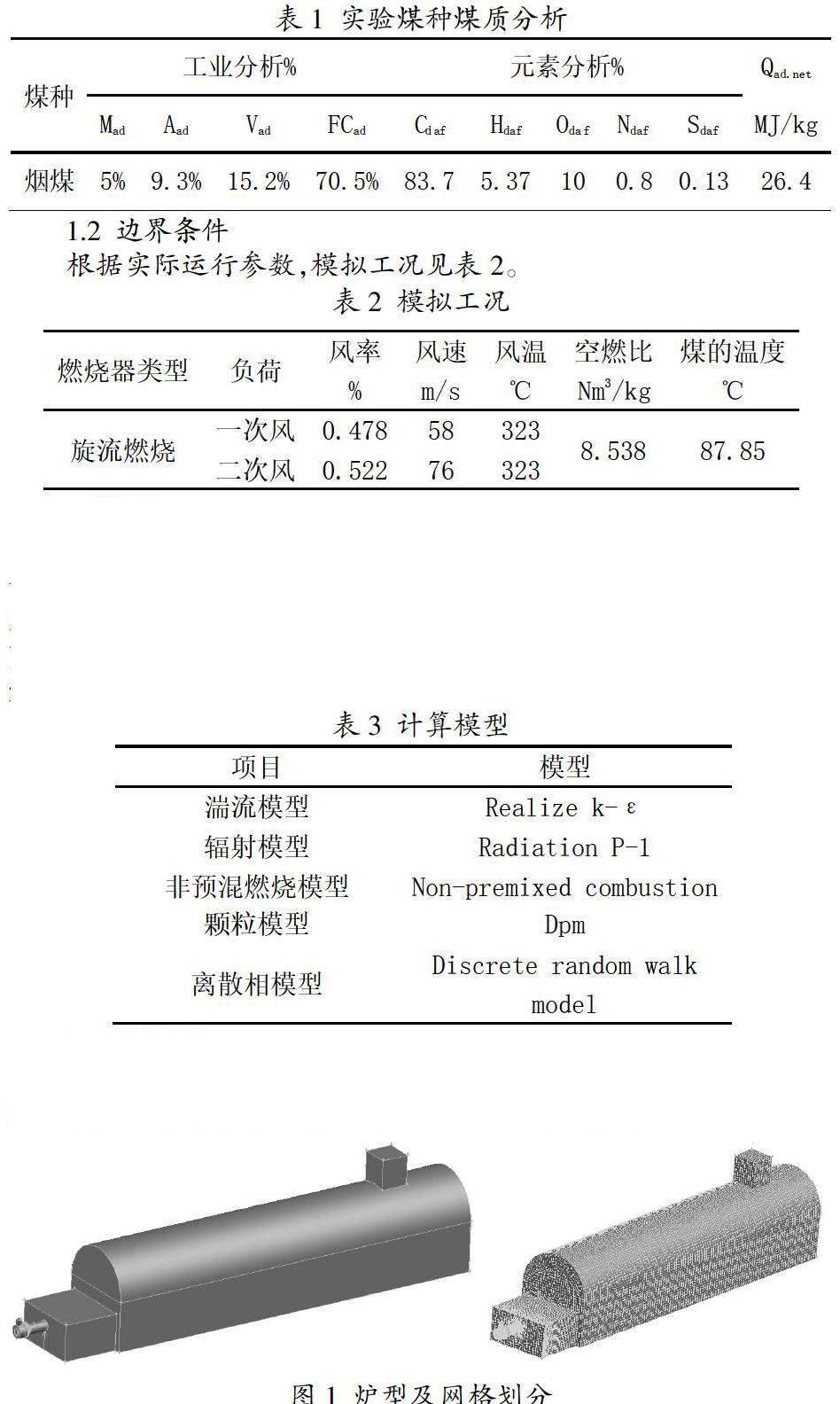

3 网格划分

三维网格划分,因为炉膛上部为圆柱形,为提高精确度,整体采用六面体网格划分,网格总数量为4127915个,如图 1 所示。

使用三维建模软件完成了对燃烧器的几何建模。建立的模型包括煤粉浓缩器、内二次风旋流器、煤粉分配器、切向蜗壳、各个风管等。如图2所示。

4模拟结果与分析

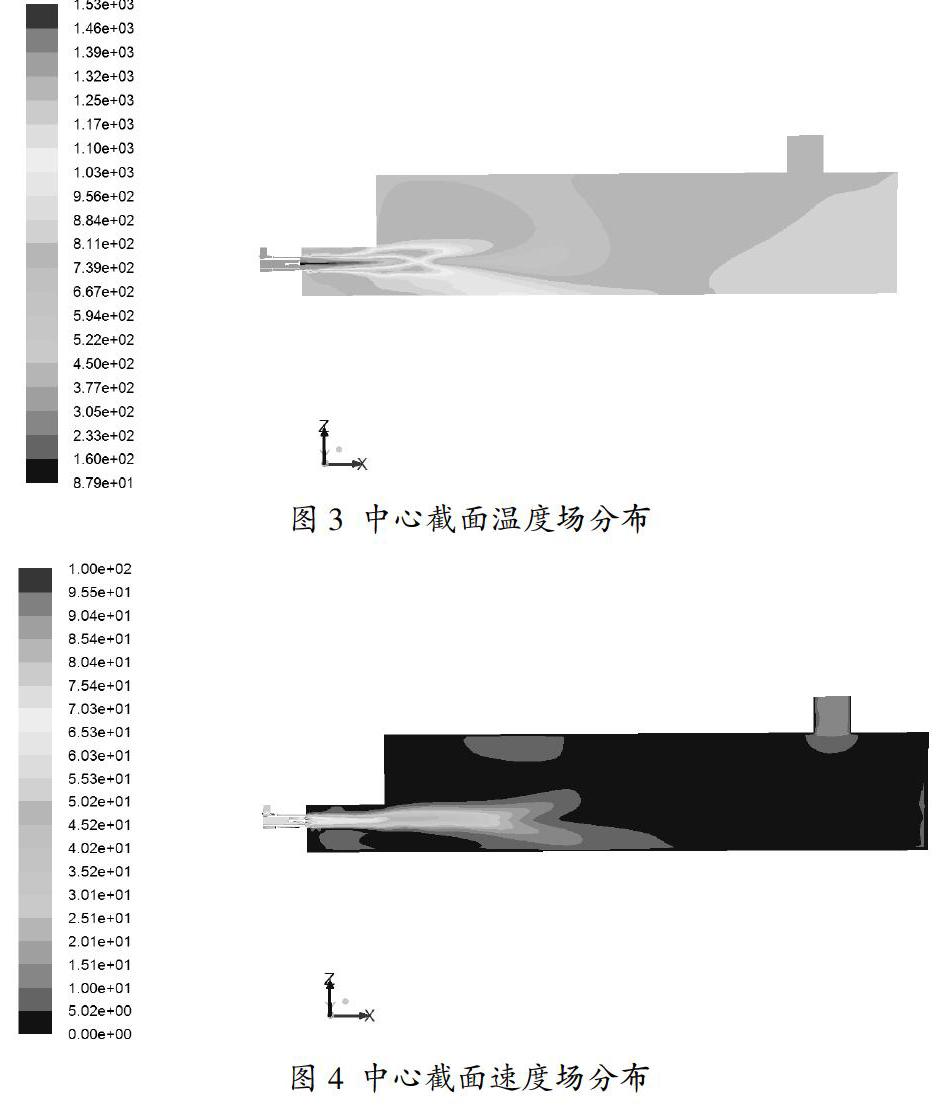

4.1 温度场

图3可以看出:煤粉在旋流燃烧器中高速喷出,进入炉膛后,受到炉内的高温烟气对流换热以及炉膛壁面的辐射换热而被点燃,发生剧烈的燃烧传热反应。炉膛整体温度在800-900℃之间,燃烧发生在前半个炉膛区域,在煤粉喷口一段距离后出现局部高温区,是因为火焰在内回流区的边缘开始向外回流区扩散,颗粒燃尽速度快,炉膛内部温度均匀,降低炉内温度水平,该温度下不易在炉膛壁面结渣。由于旋流燃烧器中存在轴向二次风,增强了外回流区颗粒与空气的混合作用,使煤粉燃尽率提高,同时降低了煤耗。

由于炉型的特殊情况,在火焰发展过程中,下部空间不能得到延伸,火焰沿炉底向炉膛深处延伸,并在惯性力作用下在炉膛尾部形成中温区域。炉膛底部和尾部可以布置受热面来吸收高温对流热。

4.2 速度场

带有二次风的旋流燃烧,虽然火焰处轴向速度不高,但切向动量与轴向动量的比值较大,燃烧器的旋流卷吸能力增强,尤其是旋转射流的外边界对周围高温烟气的卷吸能力增强,从图4速度场的模拟结果可以看出,主要高速区发生在气流中心,在内回流及外回流作用下,主要速度區并未向炉膛深处延伸,而呈现扇形收敛,炉膛深处为低速区。

由于炉膛的特殊结构,在外回流区下部受炉底的阻力作用,速度场向炉膛深处延伸了一段距离,与图3中火焰的形状走向形成对应。

4.3 颗粒轨迹

对煤粉粒子的运动轨迹进行模拟研究,模拟结果如图5所示。从模拟结果看出,由于炉型的原因颗粒容易在炉膛内部循环,循环位置分为两部分,一部分是燃烧器出口,一部分是主炉膛。停留时间大部分在30-50s之间,部分颗粒在60min左右。少量颗粒随烟气进入烟道排出,大部分沉降在炉膛内部低速区。颗粒轨迹密集部位有利于对流换热,可以作为对流受热面主要布置区。

5 结束语

(1)链条炉改造后,由于炉膛深度较长,不容易满足空气与颗粒的良好混合,带有二次风的旋流燃烧器能较好地满足颗粒的燃尽效果。(2)设计工况下的模拟结果得到了均匀的温度场分布,明晰了高速区、低速区及颗粒轨迹,为进一步受热面改造提供了参考依据。

参考文献

[1]余洁.中国燃煤工业锅炉现状[J].节能减排,2012,3(18):89-91.

作者简介:韩莉,华北理工大学在读硕士研究生。

作者简介:钟晓晖(1977-),男,汉族,河北邢台人,博士,教授/硕士生导师,主要研究方向为可再生能源利用、制冷空调系统节能、洁净煤技术等。