化工流程余热利用型给水泵汽轮机设计开发

【摘要】为了进一步降低化工厂的动力站的运行成本,实现节能减排的目标,某化工流程用30MW锅炉采用了汽动锅炉给水泵,该驱动汽轮机进汽参数为中温中压机组。本文系统介绍该驱动给水泵汽轮机的设计特点。

【关键词】给水泵汽轮机;设计特点;中温中压

随着我国人口的不断增加和经济的快速发展,资源相对不足的矛盾日益突出,寻找新的资源或可再生资源,以及合理的利用现有的宝贵资源将是我国经济可持续发展的关键所在。化工系统是工业生产中的能耗大户和主要污染源之一。为了实现节能减排的目标,某化工集团将动力站的30MW锅炉的给水泵采用了汽动模式,充分利用化工管网系统中的富裕蒸汽,减少了动力站常用电量。我们针对渭化集团开发中温中压给水泵汽轮机。本文对中温中压给水泵汽轮机的设计特点进行了介绍。

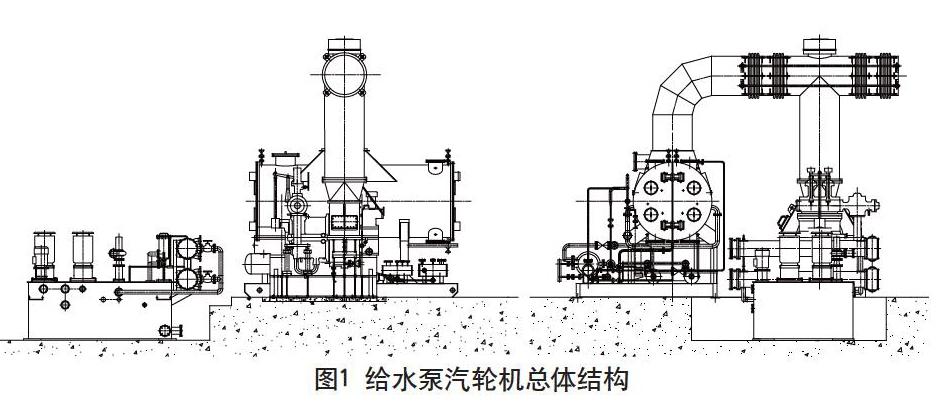

1、给水泵汽轮机总体设计

由于该给水泵的运行特点,主要存在2个工况点:额定工况和最大工况。给水泵常年运行在额定工况下,给水泵通过自身回路来调节流量,因此在汽轮机热力方案设计与常规给水泵汽轮机不同,不用考虑汽轮机变工况特性。我们最终确定汽轮机额定功率为3.6MW,具体的参数见表1。

2、给水泵汽轮机本体设计

由于锅炉给水泵的自身特点和运行要求,决定驱动汽轮机必需具有如下特点:

① 汽轮机运行必需稳定,不能反复的启停;

② 汽轮机具有快速启停的能力;

2.1给水泵汽轮机本体方案设计

为了满足给水泵的特点,该机吸收了东汽已有给水泵汽轮机等优点,采用了目前先进的通流设计技术和新的结构设计技术。机组总体方案设计为:

①汽轮机为单缸、单轴、冲动式、纯凝汽;

②采用整体式基架,汽轮机单层布置;

③排汽方式采用向上排汽,经排汽管进入侧方凝汽器;

④通流级数为9级,分为1 级双列调节级和8 级压力级;

⑤配汽方式采用提板结构的喷嘴配汽方式;

⑥与给水泵的连接方式为膜片式联轴器,传递扭矩并补偿汽机转子与鼓风机转子高低差、吸收两者的热膨胀;

⑦整个汽缸分为前、后两部分,汽缸前部为铸造结构,汽缸后部则采用钢板焊接结构。

总体结构见图1。

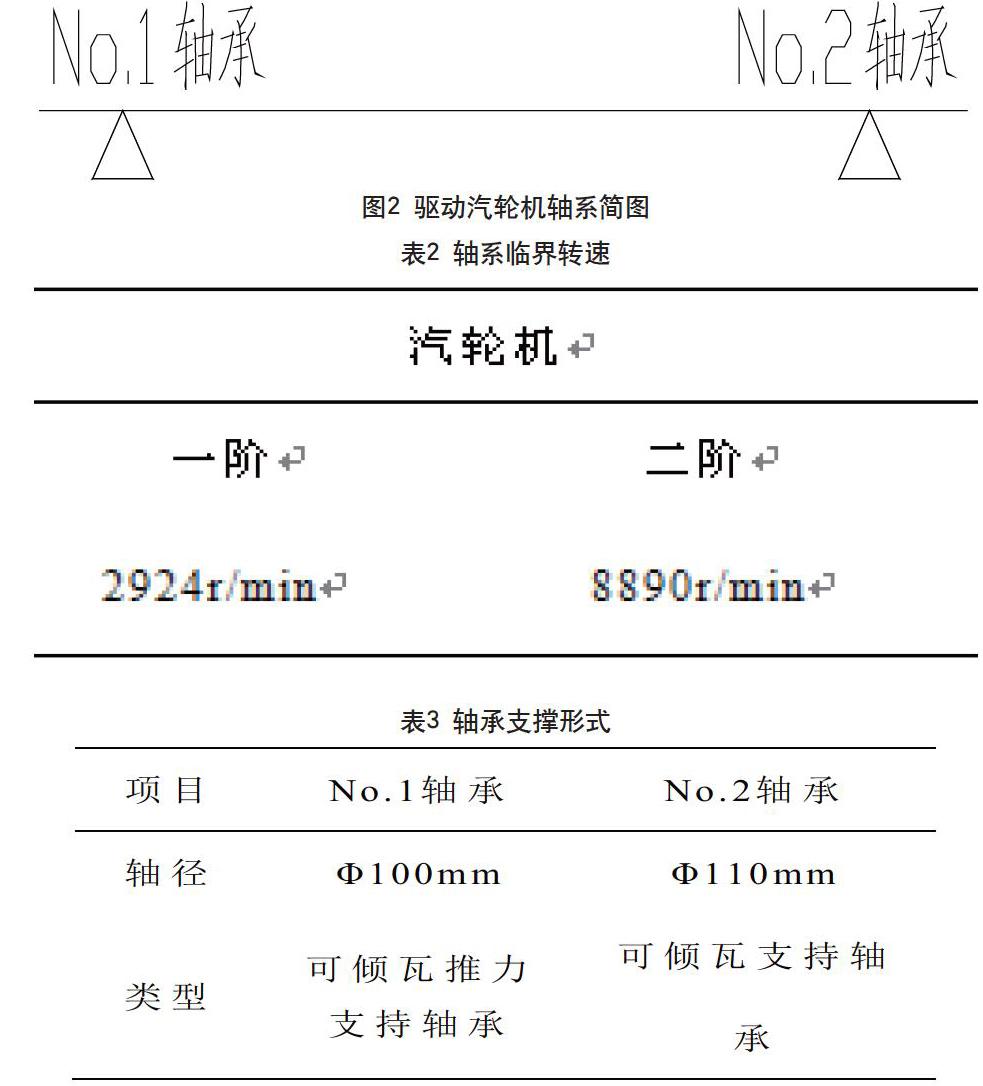

2.2轴系

汽轮机的轴系不但要有足够的强度,还要有良好的振动特性,转子的振动特性不但与转子固有频率有关,还取决于转子支承条件(轴承和轴承座),工作条件(汽流的激振)以及动平衡和安装的质量及转子间的相互影响,振动特性分析内容主要包括:轴系静态参数的计算,轴系临界转速的计算,轴系不平衡响应的计算,轴系稳定性的计算,剪应力的计算等。轴系临界转速和轴承型式见表2、表3,轴系简图见图2。

轴系振动特性应限制在一定范围内,轴系临界转速相对于工作转速的避开率应大于±10%,轴系不平衡响应峰峰值应小于50μm,轴系失稳转速应大于工作转速的125%。经计算,该给水泵汽轮机轴系的振动特性均在规定范围内。

2.3 通流设计

本机组通流部分由1个双列调节级和8个压力级组成。在设计时充分考虑了通流部件的结构强度、温度效应及工作条件,具有良好的经济性和安全可靠性。喷嘴分成4组,各组分别与喷嘴室的4个独立的腔室中的一个相通,各由相應的调节阀供汽。喷嘴隔板用键槽固定在前汽缸喷嘴室上。本机组有较高的运行转速(4820r/min)和较宽的运行范围(4338~5302r/min),所以动叶片不调频,采用自带冠结构,前七级为T形叶根,八、九级为外包T形叶根,叶顶设3齿汽封,1~9级静叶采用直叶栅。各级隔板均装有隔板汽封,2~5级为高低齿汽封圈。第6~9为平齿汽封圈。第1~7级设有叶根轴向汽封,第1~9级动叶顶部设有径向汽封,以减少级间的漏汽损失,动静叶片均具有较好的热力性能。

2.4 结构设计

2.4.1 汽缸设计

本机组汽缸设计为汽缸前部(前汽缸)和排汽缸(后汽缸)两段。各部分之间采用垂直中分面法兰联接。汽缸分为上下两半,前后分别装有汽封,以保证蒸汽不外泄漏。前汽缸前端与前轴承箱采用下半垂直法兰连接。前汽缸为铸钢结构,蒸汽室单独铸成后采用法兰螺栓连接到前汽缸上。后汽缸为焊接结构,内有导流装置以减小排汽损失,汽缸向上排汽,排汽口采用焊接形式与排汽接管联接,排汽接管再与排汽连通管通过法兰连接,排汽连通管通过法兰再与凝汽器联接。在凝汽器喉部安装有大气阀,保护真空系统。

2.4.2 转子设计

转子为整锻转子,设计考虑转速变动范围远离一、二阶临界转速。转子总长2708.5mm,转子前轴径为Φ100mm,后轴径为Φ110mm,推力盘厚度为44.5mm。调节级叶轮和末级叶轮外侧端面设有装平衡块的燕尾槽,第四级叶轮盘圆周设有装平衡螺塞的平衡孔。

2.4.3滑销系统

汽轮机在启动、停机和运行时,由于温度的变化,会产生热膨胀。滑销系统的作用就是为了使机组的动、静部分能够按照预定的方向膨胀,保证机组安全运行。

本机组的基架浇死在基础上,整个汽轮机三支点支承在基架上,前轴承箱处一个支点,后汽缸两侧台板两个支点,台板下各有一横向滑键,键对称于排汽中心。前轴承箱用螺栓与前汽缸连成一体,并固定在基架上,基架与前轴承箱间有一纵向键,汽缸热膨胀时以低压缸两侧横键为轴向死点向机头侧膨胀,推动前箱向机头滑动。后轴承箱通过特制螺钉和销固定在基架上,后汽缸下半垂直导向键与后轴承箱的键槽配合,保证机组运行过程中,汽缸与轴承箱及轴承、转子的对中。汽轮机转子相对于静子的固定点(相对死点),其位置在前轴承箱内推力轴承的主推力面上。汽轮机启动及运行时,转子从该点向给水泵方向膨胀。汽轮机的纵向膨胀由前箱底部的纵向键引导,垂直方向膨胀由后轴承箱与汽缸后部的垂直键引导,横向膨胀由基架与后汽缸两侧的横向键引导。这就保证了汽轮机在启、停及运行过程中能按规定方向自由膨胀,同时保证了机组中心位置不变。

3、结语

针对某化工流程用30MW锅炉中温中压给水泵汽轮机具有转速运行范围宽、效率高、经济性好、运行安全、可靠性高等特点,而且结构紧凑、运行操作灵活简单、安装维护方便,运行成本低。该机组的运行将极大地推动节能减排的实施。

参考文献

[1]王星钊,尹刚,冯波.低品位余热发电汽轮机设计探讨[J].装备制造与教育,2014(1):51-54.

[2] American Petroleum Institute. ANSI/API 612-2005 Petroleum, Petrochemical and Natural Gas Industries—Steam Turbines—Special-purpose Applications[S]. US-ANSI,2005.

[3]中国动力工程学会.火力发电设备技术手册(第二卷)[M].北京:机械工业出版社,2007.

作者简介

熊春,1982年生,女,四川资阳人,2004年毕业于重庆大学热能与动力工程专业,工程师。