F39900净烟气分室反吹袋式除尘器在电厂电除尘器改造工程中的应用

王卫政 上海电力股份有限公司吴泾发电厂

F39900净烟气分室反吹袋式除尘器在电厂电除尘器改造工程中的应用

王卫政上海电力股份有限公司吴泾发电厂

介绍了吴泾发电厂12号机组锅炉和F39900净烟气反吹袋式除尘器的基本技术参数,在此基础上详细给出了该机组电除尘改造的设计原则、主要性能参数及改造方案,最后列出了改造后的节能与环保效果。

F39900净烟气;电除尘改造;锅炉

随着国家环保部2011年7月29日发布《火电厂大气污染物排放标准》(GB13223-2011)中的要求,该标准中规定自2014年7月1日起,火力发电厂燃煤锅炉烟尘排放浓度不大于30 mg/ Nm3,重点地区火力发电厂燃煤锅炉烟尘排放浓度不大于20mg/Nm3。上海吴泾发电有限责任公司12号机组地处长三角地区,属于重点区域,执行20 mg/Nm3的标准。因此,对12号机组电除尘器改造是极其必要和紧迫的。只有通过12号机组电除尘器改造,才能使12炉烟尘排放达到20 mg/ m3的排放限值,满足机组运行和环保工作的需要。

1 现有相关设备及主要技术规范

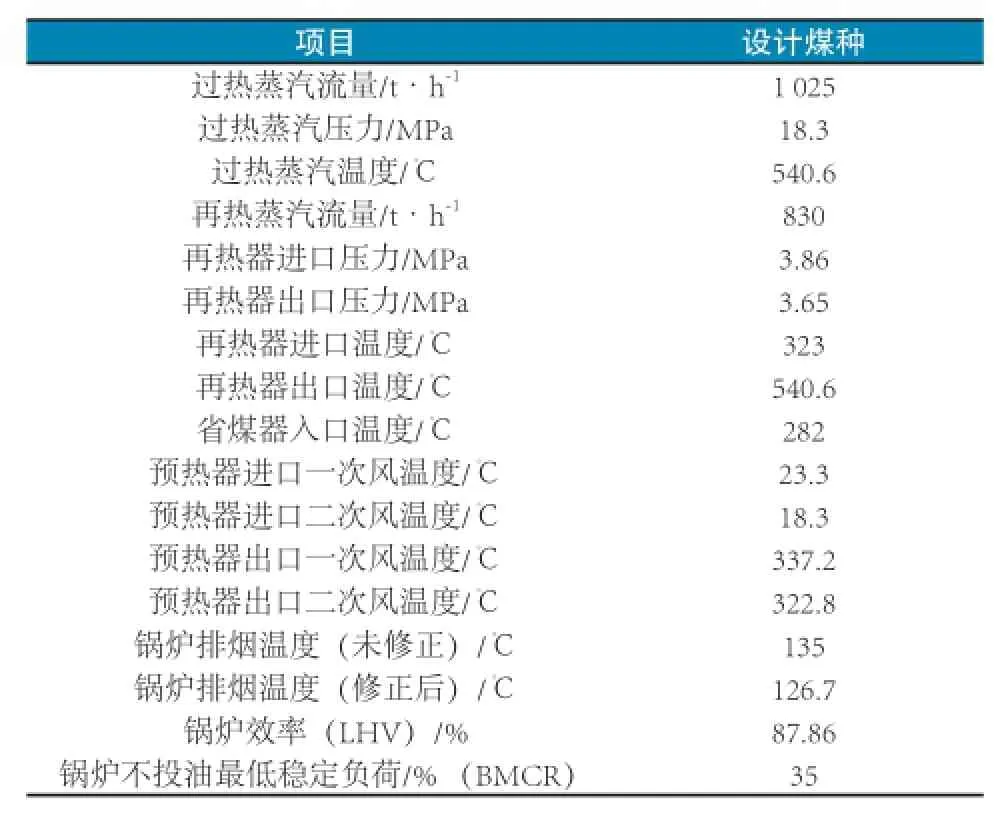

1.1锅炉

上海吴泾发电有限责任公司12号机锅炉为上海锅炉厂生产的亚临界参数、控制循环、四角切向燃烧、一次中间再热、单炉膛平衡通风、固态排渣、露天布置、全钢构架的π型汽包炉。锅炉(BMCR工况)主要参数如表1,主要性能参数如表2。

1.2烟气系统

烟气系统的流程为锅炉炉膛产生烟气-空气预热器-电除尘器-引风机-脱硫增压风机-脱硫吸收塔-烟囱。

表1 锅炉主要技术数据(BMCR工况)

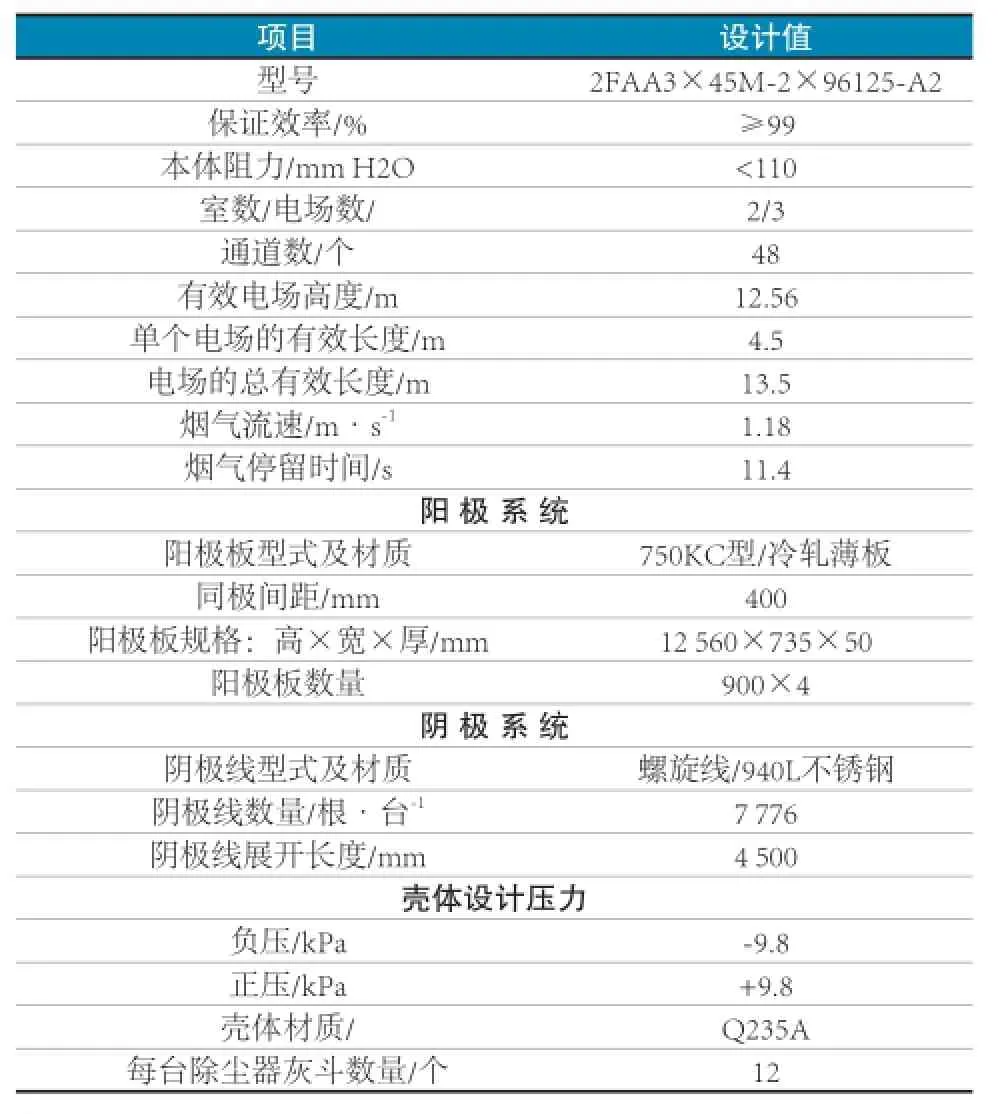

1.3电除尘器

12号机组除尘器是上海冶矿厂生产的双室三电场静电除尘器,除尘保证效率≥99%,每台炉配2台电除尘器。除尘器设计烟气量278.3m3/s,烟气温度140℃,入口含尘浓度20 g/m3。

除尘器其它主要技术参数如3。

表2 锅炉主要性能参数(设计煤)%

表3 其他主要技术参数

2 F39900净烟气分室反吹袋式除尘器技术

针对燃煤电厂锅炉烟气飞灰流动性好的特性,山川秀美生态环境工程有限公司自主开发的净烟气分室反吹袋式除尘器经山西漳山电厂、广东湛江电厂、内蒙古京泰电厂、山西阳光电厂等多台大型火电机组锅炉成功应用后,其除尘、脱汞指标均达到了国际先进水平,是燃煤电厂理想的环保设备,长期安全、稳定运行,实现节能减排的目标。

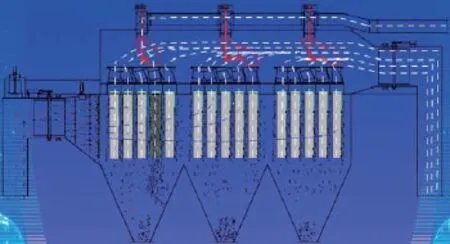

2.1主要结构

净烟气分室反吹袋式除尘器主要由基础支架、灰斗及其加热系统、滤袋室、净气室、过滤组件(滤袋、袋笼、花板等)、气流均布与导流装置、回转定位反吹清灰系统、进出风挡板门、电气控制系统以及保温层、平台、楼梯等,同时还配套有预涂灰系统、喷水降温系统

净烟气分室反吹袋式除尘器主要由回转反吹清灰机构;大净气室;滤袋室;花板、滤袋和袋笼;电控与检测报警装置等组成。

净烟气分室反吹清灰机构:由回转机构、分室罩、反吹风管及阀门组成(图1所示)。

图1 净烟气分室吹清机构示意图

2.2工作原理

(1)基本工作原理(图2)

当锅炉烟气进入分室定位反吹袋式除尘器的进风口时,先经气流分布板的阻挡和分布,较大的尘粒和未燃尽的煤尘粒被碰撞阻挡,坠入集灰斗。被去除大颗粒的烟气经合理分布后,以不超过2 m/s的速度进入滤袋室,再以1 m/m in左右的速度经滤袋过滤。烟尘被阻留在滤袋外表面,被过滤的气体穿过滤袋,通过净气室由出风口排出。随着时间的增加,被阻留在滤袋外表面的烟尘也增加,烟尘层增厚,阻力增大。当差压计测得除尘器阻力增大到上限设定值时,输出启动信号,该种袋式除尘器独有的分室定位回转反吹机构启动,开始清灰。当差压计测得除尘器阻力下降到下限设定值时,输出停机信号,该机构停机,完成清灰工作。

图2 利用引风机的负压反吸原理向各个分袋室轮流反吹清灰

(2)清灰工作原理

烟气过滤时会导致滤袋外表面积灰增多,阻力升到设定值时,电控装置发出清灰指令,回转反吹清灰机构开始工作。反吹管出口从停止位置转到第1个分袋室出入口,反吹风为净化烟气,靠气流压差,约3 000~6 000 Pa,屏蔽过滤烟气向上流动,从滤袋的上口向下吹入滤袋内部,运用气化清灰原理,清落滤袋外表面粉尘。一个袋室清灰开始至完时间约14 s。一个回转区有16个分室,一个回转区清灰时间约7 m in。一个回转区清灰完毕后,再进行下一个回转区的清灰。当达到阻力下限时,即停止该通道的清灰。

(3)技术优点

1)除尘效率高,确保达标排放,稳定低于15mg/Nm3;

2)滤料使用寿命长,可达5年以上。反吹风为除尘器后的净烟气不腐蚀滤袋,与除尘器入口烟气的温度、含氧量、酸性物、含水量一致。同时反吹风压力低,不易吹损滤袋,与行喷吹清灰方式相比,滤料寿命,可以提高20%~40%;

3)清灰效果好,清灰原理为低压力,大风量,所以滤袋寿命长;

4)运行阻力低,一般为700~800 Pa,减少运行耗电量,节能;

5)除尘器整机结构紧凑、占地少;

6)分袋室结构,方便检查该分袋室滤袋是否破袋;

7)检修维护方便、可实现不停机离线检修,确保达标排放;

8)无压缩空气制备系统,运行费用低,真正实现节能减排;

9) 反吹风阀门为普通电动机械式蝶阀,数量少,故障率低;

10)安装精度要求低;

11)运行控制简单、控制水平高,可无人值守;

12)运行期间无需检修。

3 12号机组电除尘改造项目

3.1设计基本原则

(1)充分发挥分室定位反吹袋式除尘器的特点,使改造后的除尘器可靠性高、维护量少,排放浓度稳定≤20 mg/Nm3,滤袋寿命保证35 000运行小时。

(2)采用4台单机除尘器组合结构,保证实现在线切换检修,进一步提高运行可靠性。

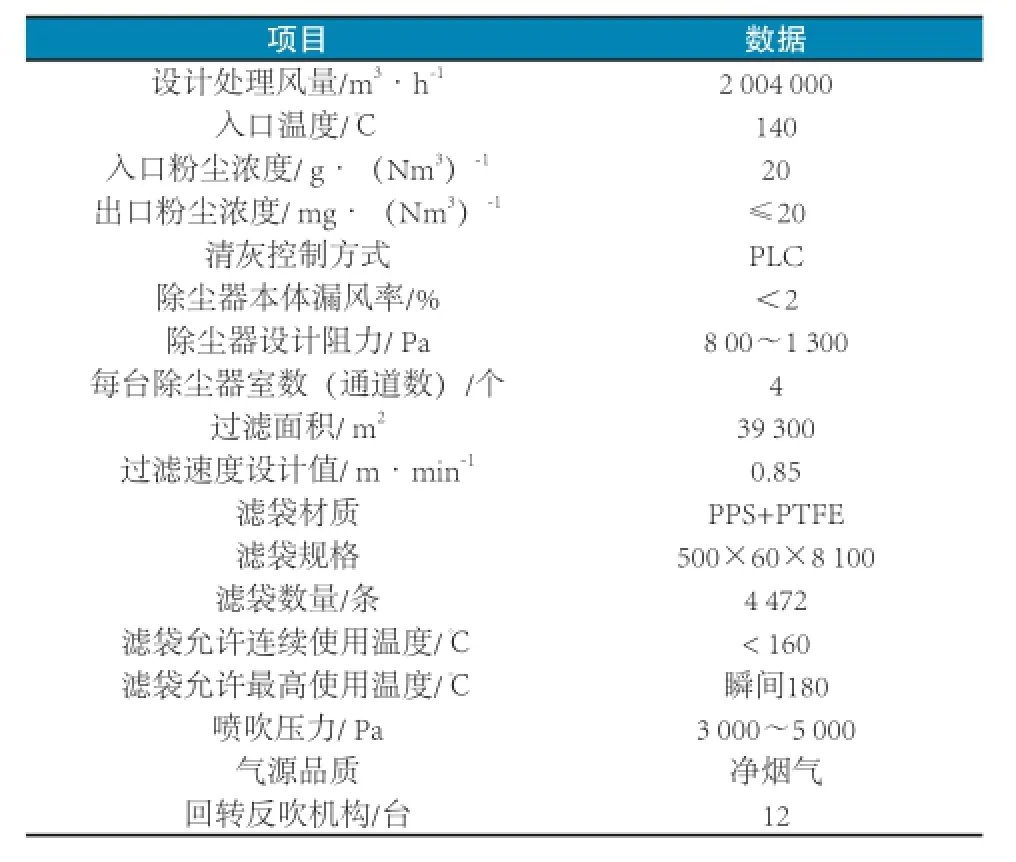

(3)滤料采用进口PPS纤维,国内织布。3.2 改造方案主要性能参数

设计风量/m3·h-1:2 004 000

烟气进口含尘浓度/g·Nm-3:20烟气温度/℃:140

过滤面积/m2:39 300

过滤风速/m·m in-1:0.85

滤袋材质:PPS+PTFE

每台除尘器室数(通道数):4

分室定位反吹机构台数/台:12

滤袋数/条:4 472

滤袋允许最高使用温度/℃:180

除尘器排放浓度/mg·Nm-3:≤20

喷吹压力/Pa:3 000~5 000

除尘器平均运行阻力/Pa:800~1 300,新安装后阻力≤1 000,一年后≤1 100,3年后≤1400;

除尘器漏风率:<2%

清灰控制方式:定阻力自动清灰

3.3改造方案

(1)将原电除尘器的极板、极线、振打机构及电气设备等构件全部拆除,保留电除尘器的壳体,将原三电场电除尘器改造为平进平出式布袋除尘器;

(2)将袋式除尘器设计为四个通道,每个通道进出口烟道上都设置有挡板门。一台炉的除尘器设12台回转反吹机构。从除尘器出口处的引风机出口端接出二条引风管道,作为反吹风取风管道;

(3)花板(滤袋)上方为大净气室结构,改善维护和检修环境条件;

(4)在空预器的两个出口管道上分别设有预涂灰装置;

(5)原灰斗电加热装置保留;

(6)对原有电除尘器的三电场输灰系统能力进行核算和改造。

(7)大净气室保温。

(8)设置净烟室观察窗、照明灯,便于观察净气室,目测是否有滤袋破损现象。

(9)布袋寿命不小于5年,过滤风速不大于0.85 m/m in,除尘器运行5年内机组满负荷时压差不大于1 300 Pa。

(10)采用或热值优于提供燃烧煤种时,烟尘排放不大于15 mg/Nm3。

(11)控制系统利用原有辅网系统,根据需要增加I/0模块。

(12)采用过滤后的洁净烟气作为清灰气源,反吹工作时的反吹气体流量为500 m3/m in,风压为3 000~5 000 Pa。

反吹风取自引风机出口端,由反吹风管道接入回转机构,经分室罩口,进入滤袋口反吹。该风源与除尘器入口烟气性质相同:温度、含水量、含氧量、酸性物质完全一致,不会造成对滤袋的结露、酸腐蚀、氧化现象发生。

同时由于该反吹风压力约3 000~5 000 Pa,风量为500 m3/m in。其反吹风压为行喷吹方式(300000 Pa,风量100m3/m in)的1~2 %,清灰原理是以低风压、大风量破坏滤袋外表面灰尘层,达到清灰目的。低风压不易损伤滤袋,从而延长滤袋寿命;行喷吹方式清灰原理是以高风压、小风量,达到清灰目的。高风压容易损坏滤袋,损伤滤袋寿命。

滤袋与袋笼 :滤袋为500×60×8 100 mm,滤袋材质为PPS进口纤维针刺毡。袋笼用直径3.2mm的冷拔钢丝点焊而成,表面经有机硅喷涂处理,耐高温、耐腐蚀。

净气室设观察镜,对回转清灰直接观察,目测是否有滤袋破损现象。

3.4净烟气分室反吹袋除尘器主要技术性能(表4)

4 12号机组电除尘器改造前后运行效果对比

4.1除尘效率

(1)除尘器改造前后委托上海明华技术工程有限公司对12号炉的除尘器性能进行测试,结果如表1所示。改造前两通道平均除尘效率为99.15%;改造后两通道平均除尘效率为99.945%,比改造前提高0.795百分点,达到设计效率99.94%的要求。改造前两通道出口烟尘质量浓度为46 mg/m3,改造后两通道出口烟尘质量浓度为10 mg/m3,与改造前相比有较大的下降(详见表5)。

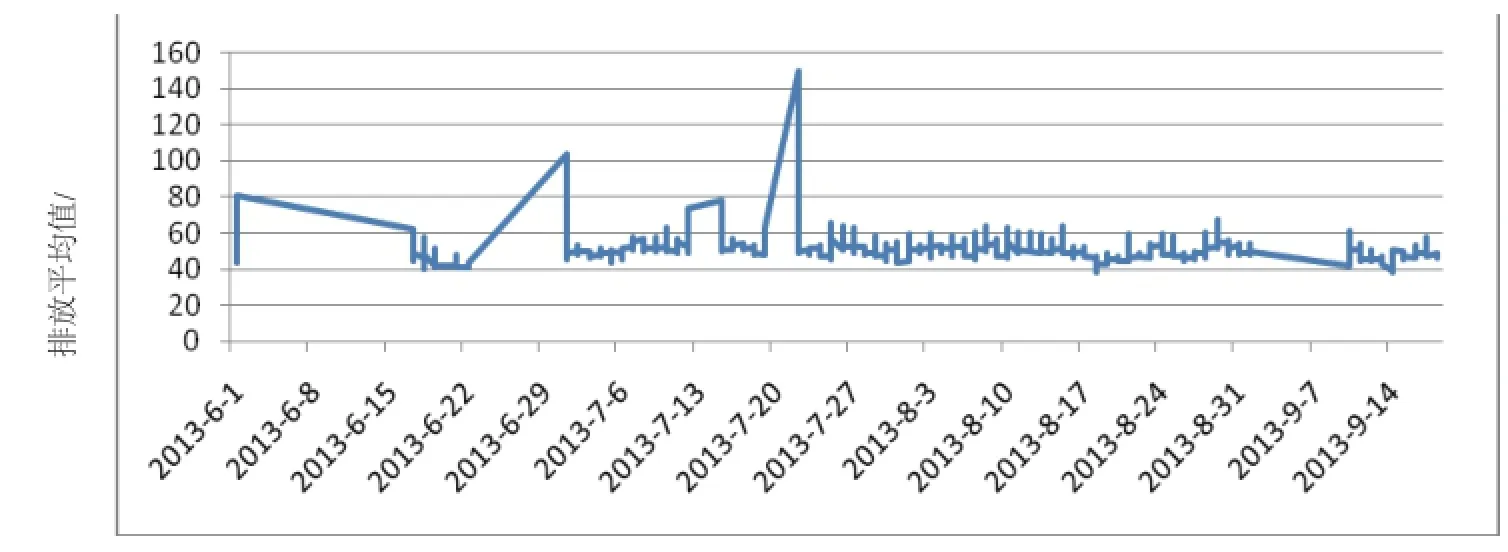

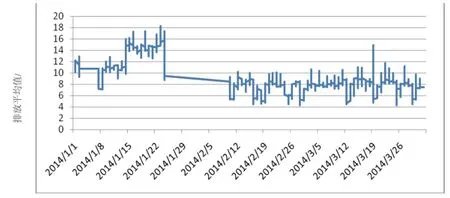

(2)2013年6月至2014年3月 12号炉除尘器出口粉尘浓度曲线如图3、图 4所示,从图中可看出:从2013年6月至9月改造前,和2014年1月至3月改造后,除尘器的运行效果逐渐显现,从改造前平均质量浓度50 mg/m3左右,到改造后除尘器出口平均质量浓度为10 mg/m3左右,基本都在20 mg/m3以下,除尘器出口质量粉尘浓度下降效果非常明显。

4.2节能效果

改造前12号炉电除尘器月平均电耗平均为11万kWh左右,改造后除尘器运行时月平均电耗为1.2万kWh。另外,考虑到运行时布袋除尘器阻力比电除尘器增加1 000 Pa左右,锅炉引风机的电耗有所增加。因此,改造后12号炉除尘器实际电耗比改造前下降了60%左右。

4.3环保效果

表4 净烟气分室反吹袋式除尘器主要技术性能

表5 改造前、改造后12号炉除尘器性能测试结果mg·m-3

12号机组除尘器改造前出口排放平均质量浓度50 mg/m3左右和改造后20 mg/m3,烟尘年排放量119.2 t,烟尘排放量每年减少175.8 t,对电厂周围环境空气质量有改善。

5 净烟气分室反吹袋式除尘器应用的优势分析

分室定位反吹袋式除尘器应用较静电除尘器及其他袋式除尘器具有如下优势。

(1)袋式除尘器由过滤除尘机理所决定,可以实现很高的除尘效率

分室定位反吹袋式除尘器依靠其独特的滤袋袋口平面密封技术、零泄漏旁路安全阀(选装件)技术和焊道检漏手段作为保证,无论入口烟气浓度如何,其出口排放浓度可稳定保持在20 mg/Nm3以下。尤其对于0.1~1μm的烟尘也能达到较好的捕集效果,而且不受煤种变化和烟尘特性的影响,始终保持较高的除尘效率。

(2)除尘器切换检修性能优秀,能确保发电机组安全生产的连续性

我国电厂一般均没有备用发电机组,发电负荷饱满,除尘器必须真正实现在线切换检修,方能不影响机组的安全生产的连续性。分室定位反吹袋式除尘器的烟道进、出口但挡板门关能关得严,开能开得开。该挡板门使分室定位反吹袋式除尘器具备满负荷不停机切换检修的能力、更换滤袋的大修能力。因此,检修除尘器时不影响机组运行,更加符合安全生产可靠性需要,且组合数量越多,切换检修时越便捷,为该技术大型化应用的独特优势。

(3)节能效果显著,运行费用低

30年寿命期内费用约为同等处理能力静电除尘器的50%。主要表现在以下几方面。

1)运行耗电低除体现在锅炉引风机的阻力功耗外,正常运行时分室定位反吹袋式除尘器只在清灰时耗电,总耗电量较同等处理规模的三电场静电除尘器节省30%以上。

2)维护费用低本专利技术没有空气压缩机(或罗茨风机)、电磁阀、脉冲阀等清灰、气源设备,而且“清灰系统故障率近似为0”,“过滤系统故障率近似为0”,大大减少了日常维护工作量,降低了维护费用。

(4)结构简单、控制点少

控制操作简便。分室定位反吹袋式除尘器结构简单,采用锅炉引风机出口的净化烟气作为清灰气源,不设置空气压缩机(或罗茨风机)、储气罐、干燥机、脉冲阀等气源设备,清灰气源稳定性极高,同时减少了控制点,便于控制操作。

图3 改造后12号炉除尘器出口粉尘浓度曲线

图4 改造后12号炉除尘器出口粉尘浓度曲线

6 结语

(1)12号机组电除尘器改造项目于2013年12月成功实施并投入运行,除尘系统运行稳定,各项技术性能指标满足并优于设计要求,截止到目前为止,在线检测显示烟尘排放浓度均在20mg/Nm3以下,设备平均运行阻力为1 000 Pa,最大运行阻力为1 300 Pa,清灰间隔时间4 h以上。进出口挡板门开关可靠,漏风率<1%,检修安全方便。经过测试,利用原气流分布板重组的粉尘预分离装置,预分离效果明显,气流分布均匀。该设备在技术上是先进、成熟、可靠的。

(2)12号机组应用的F39900净烟气分室反吹袋式除尘器技术在袋式除尘器的过滤、清灰、除尘器的保护、节能效果方面,均比其他袋式除尘器技术有着较为明显的优势:滤袋保护更为优化,清灰系统大为简化,整机运行可靠性显著提高,运行费用大大降低。

F39900 Flue Gas after Desulfurization Cham ber Blowback Bag Filter App lication in Power Plant Electrostatic Precipitator Renovation Project

Wang Weizheng

Shanghai Electric Power Limited Co.,ltd Wujing Power Plant

The artic le introduces basic technica l parameters o f No.12 unit boiler and F39900 exhaust gas desulfurization chamber b lowback bag filter at w u jing pow er p lant. Based on design principle, main performance parameters and renovation solutions of electrostatic precipitator renovation, it finally shows energy saving and environment protection effect a fter renovation.

F39900 Exhaust Gas Desu lfurization Cham ber,Electrostatic Precipitator, Boilers

10.13770/j.cnki.issn2095-705x.2016.09.010