流动小室制品微注塑过程的流痕形成问题研究*

黄 兴,谢迪皋,许忠斌

(1.浙江大学化学工程与生物工程学院,杭州 310007; 2.杭州鸿雁电器有限公司,杭州 310012)

流动小室制品微注塑过程的流痕形成问题研究*

黄兴1,谢迪皋2,许忠斌1

(1.浙江大学化学工程与生物工程学院,杭州 310007; 2.杭州鸿雁电器有限公司,杭州 310012)

利用Moldflow模拟了流动小室的微注塑填充和保压过程,分析了不同尺寸参数的腔体中的压力和剪切速率分布。根据实验制品流痕仅存在于微结构处的特点,发现局部剪切增大导致的壁面滑移是流痕产生的主要原因,提出可通过减小注射速度、增加制品总厚或改变浇口位置的方法消除流痕。研究结果表明,局部微结构的存在可能会对微注塑制品的产品质量产生显著的影响。

微注塑;流动小室;流痕;数值分析

微注塑是指用于成型毫克级、微米级或者含有微米级局部结构塑料件的注塑方法,因其塑料件体积微小、尺寸精度高以及适合于大批量生产等重要特点,成为微光学器件和生物、流体微分析芯片等微型器件的主要生产方法之一[1]。流动小室是一种用于研究细胞对剪切力响应的生物分析设备,其含有一个高度远小于横向和纵向几何尺寸的流动腔[2]。该流动腔的高度一般为数十微米至数百微米量级。用普通注塑方法加工容易引起较大尺寸误差。笔者利用微注塑技术实现了流动小室的大批量生产,这对降低流动小室制作成本和实现流动小室的商业化具有重要意义[3-4]。然而,在流动小室的微注塑过程中,发现在流动腔的凸起处容易产生明显的流痕,从而影响产品的使用性能。

目前关于宏观尺度上流痕形成的理论尚未完全统一,主要包括“Buckling”理论、“Go-over”理论以及“Stick-slip”理论等[5-6]。“Buckling”理论认为流痕来源于压应力过大导致的应力屈服。“Go-over”理论认为模具温度过低或注射速度过小导致的喷泉流动前端凝固引发了流痕。而“Stick-slip”理论则认为剪切应力过大导致凝固层的壁面滑移是主要原因。近年来,国内外学者们对流痕形成的原因及影响因素做了更深层次的研究。G. Iannuzzi等[7]研究了弹性体共混改性聚丙烯的注塑性能,发现增大熔体弹性有利于防止流痕的产生。S. Owada等[8]则通过可视化方法研究了熔体的填充过程,认为熔体流动前端的振动是导致流痕产生的原因。国内赵斌等[9]研究了滑石粉填充聚丙烯的注塑流痕情况,发现流痕的产生与材料内部填料的分散情况有关。苏瞧忠等[10]则验证了浇口位置对流痕的产生具有重要的影响。然而,目前对于流痕的研究基本上都在宏观尺度,而微注塑中流痕的产生原因仍缺乏相关的研究。为了确定微注塑过程中流痕的发生机理,需要分析微结构处熔体的压力、温度及剪切速率等。

笔者利用Moldflow软件模拟了流动小室的微注塑过程,结合实验制品特点,分析了微结构处的各个参数变化,从而确定剪切速率是微注塑中流痕产生的关键因素,并具体提出消除流痕的方法。

1 模拟方法及设置

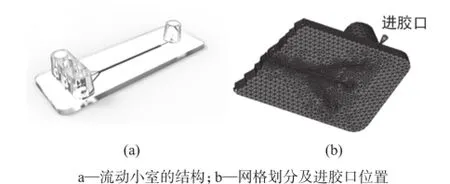

微注塑流动小室的结构如图1所示。其底部有一条开放通道,其截面尺寸为800 μm×100 μm。利用UG建立几何模型,并用Moldflow Insight 2013进行数值分析。导入模型后以0.8 mm为全局边长划分四面体网格,并在微结构处以0.2 mm的边长进行局部加密。总网格数为161 753个,匹配百分比为89.16%,最大纵横比为23.1,最大二面角为172.5°,符合计算需求。在对模型划分网格时,在微结构及其周围区域局部修改网格节点的位置,从而使一系列节点处于一条直线上,且该直线大致平行于该处的熔体流动方向。根据高透明度和良好的生物相容性的性能要求,实际生产中选择聚甲基丙烯酸甲酯(PMMA)作为流动小室的材料。而在本模拟中相应地在材料库中选择Lucite 129牌号的PMMA进行模拟。根据初步产品的实际设置,浇口位置为三入口凸台边上的侧壁上,如图1所示。由于实际产品中并未产生翘曲等缺陷,因此此处仅分析填充和保压过程。如无特殊说明,则模具温度设为60℃,熔体温度设为250℃,保压压力为80 MPa,保压时间为10 s。

图1 流动小室的结构

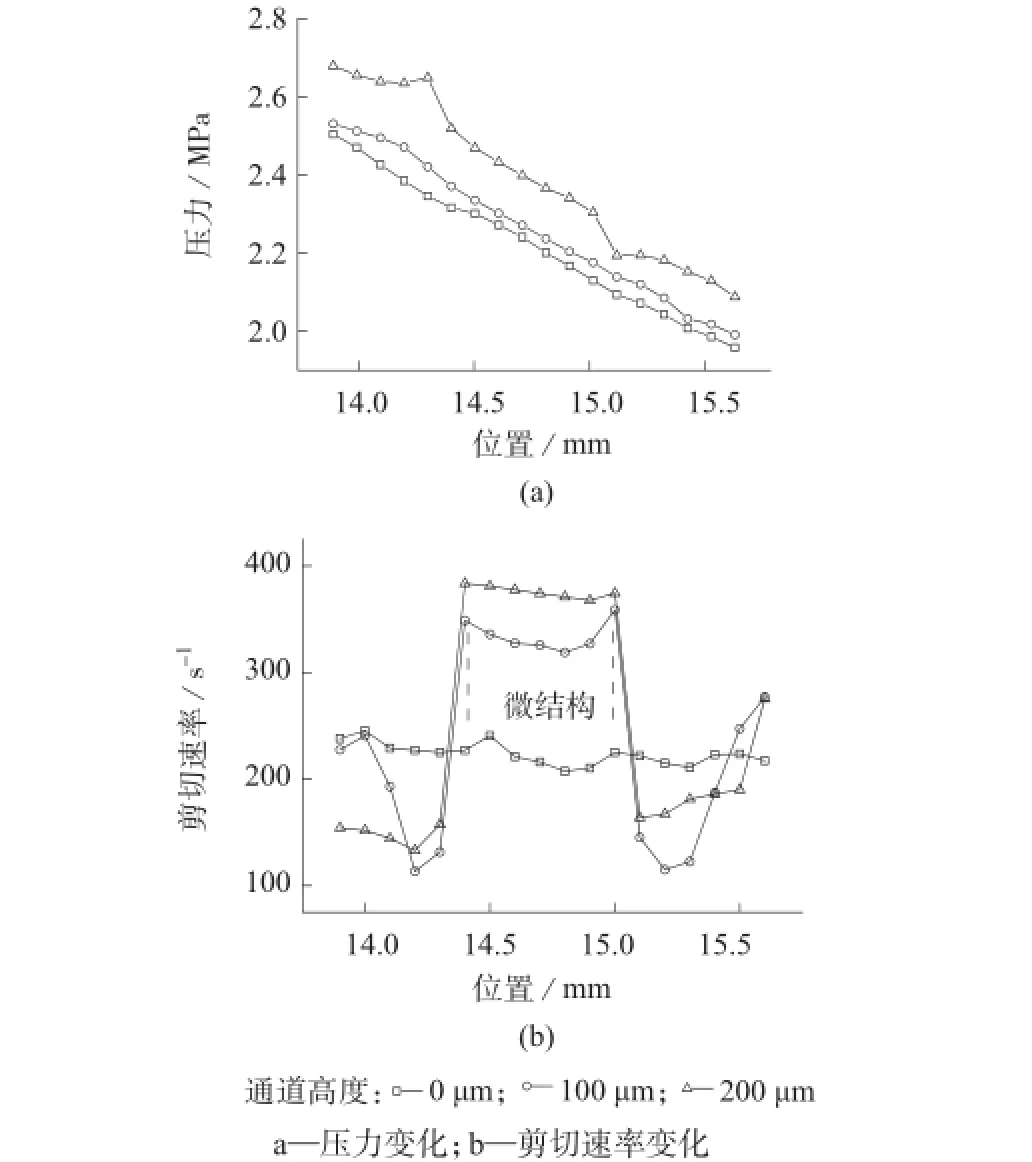

为了了解微结构对流动的影响,分别建立通道高度为0 μm(无通道)、100 μm和200 μm的流动小室几何模型并进行模拟。取熔体填充至60%时的状态,分析不同尺寸的微结构对腔体中的熔体流动参数的影响,从而进一步分析流痕产生的原因。

2 结果与分析

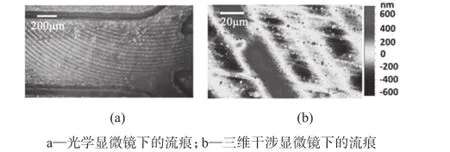

对于注塑时模具中的流动腔而言,流动小室中的微通道对应一个台阶状凸起的微结构。根据生产的实际情况,微注塑流动小室实验制品在该微结构处容易产生流痕,如图2所示。图2a为光学显微镜下的流痕。流痕与微结构成一定角度,呈现出以浇口为中心的波纹状。以三维干涉显微镜测量微结构底平面,可见表面高度也呈波浪状起伏(图2b),其条纹的峰谷高度差值约1.2 μm。该流痕几乎分布在微结构的整个面上,但在制品底面的其他部位则不存在。由于该流痕在显微镜下清晰可见,对细胞的显微成像产生干扰,从而严重影响流动小室的使用性能而必须予以消除。

图2 流动小室微结构处的流痕

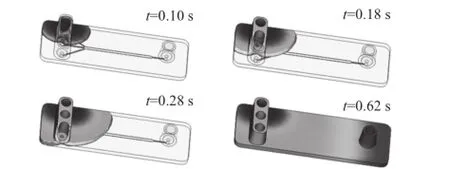

数值模拟得到的熔融聚合物的填充过程如图3所示。将其与流痕对比后发现,流痕基本垂直于树脂的流动方向。又因为流痕仅存在于微结构的底面上,所以流痕的形成与熔体在微结构处的运动及受力状态有关。

图3 微注塑腔中的聚合物填充过程

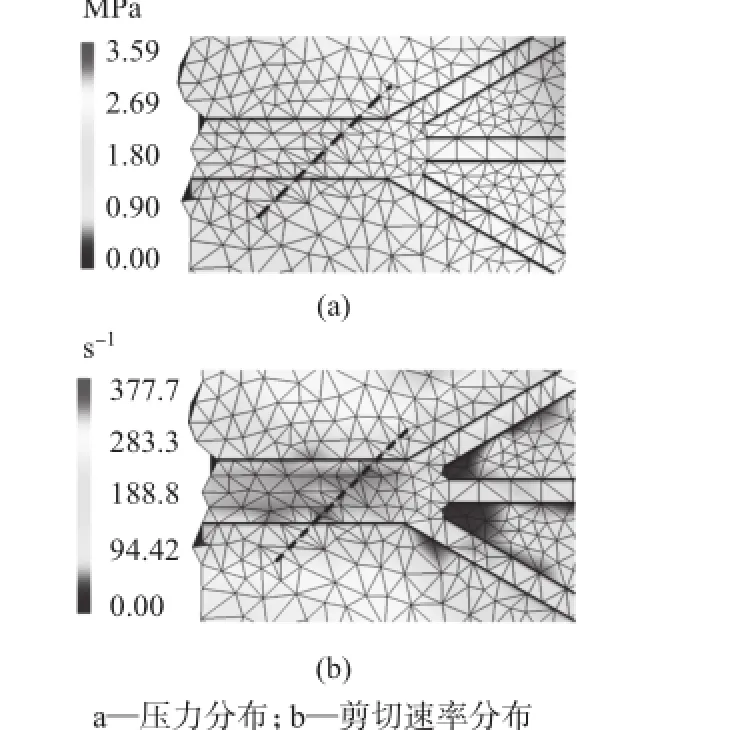

图4为含有100 μm高的微通道的流动小室在注塑中微结构处的压力和剪切速率分布。

图4 100 μm通道深度流动小室注塑腔中的压力和剪切速率分布

图4中的黑色虚线为通过处理网格得到的横坐标值为13.9~15.6 mm的直线。取出该直线上的节点值,可得不同通道高度的模型中熔体在向前流动时压力都以相近的斜率下降,如图4a所示。与无微通道的流动小室模型相比,微通道为100 μm和200 μm高的流动小室中的压力仅分别增大1.97%和7.73%。可见微结构对腔体中的压力分布影响很小,所以流痕并非熔体流动时产生的压应力超过屈服极限引起的,即非“Buckling”理论所述的机理。同时,由于注塑模具材料为金属,导热性较好,且微结构的尺寸很小,所以微结构处和其他位置处的模具表面温度的差异也较小,即熔体表面温度受微结构的影响可忽略不计。因此,由于流动前锋凝固引起的流痕会基本布满流动小室的整个底面,这与实际结果不符,说明“Go-over”理论中所述的机理也并非微注塑流动小室中流痕产生的原因。图5为不同微结构尺寸下的虚线流动路径上的压力和剪切速率变化。

图5 不同微结构尺寸下的虚线流动路径上的压力和剪切速率变化

然而,熔体在向前流动的过程中,微通道结构处的剪切速率发生了明显的变化,如图5b。在无微结构的模型中,流动方向上各处的剪切速率基本一致。而对于存在微通道的流动小室,通道处的剪切速率显著增加。高度分别为100 μm和200 μm的微通道处的剪切速率与无通道模型相比分别增大51.5%和70.2%。根据以上结果推测流动小室中的流痕产生过程如下:当熔体经过微通道结构处时,由于腔体高度的显著减小,剪切力急剧增大并超过了凝固层和模具表面间的摩擦力,从而产生壁面滑移现象。随着凝固层向前滑移,剪应力集中产生的能量积累得到释放,凝固层重新在模具表面固定下来。周而复始,形成了垂直于流动方向的条纹状的凝固带。该凝固带与周围的熔体相比温度更低,所以在保压后冷却的过程中收缩率较小,从而在制品表面形成了波浪状的凸起。

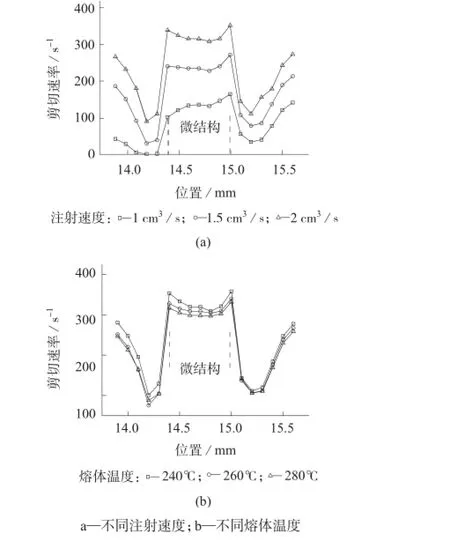

根据上述分析,熔体剪切作用过大是导致微注塑中流痕产生的关键因素。为此,可通过调整结构设计或注塑工艺参数以减轻微通道处剪切力的局部增大效应,从而消除流动小室中的流痕。剪切速率的大小主要与局部流速梯度以及熔体黏度有关。因此,主要有两类方案可供选择。第一类方案是设法减小局部流速梯度。为此,可从结构上减小微结构的高度或增加制品的总体厚度,从而减小微凸起构的相对影响。但是大部分情况下,微结构的尺都不能随意改动,而增大总体厚度的同时则会增制品的总质量。从工艺角度,可以减小注射速度减小流速梯度。模拟结果显示,随着注射速度从 cm3/s减小到1 cm3/s,微结构处以及周边其它位置的剪切速率都显著减小,如图6a所示。第二类案则是设法降低熔体黏度。图6为不同注射速度熔体温度下的虚线流动路径上的剪切速率变化。

图6 不同注射速度和熔体温度下的虚线流动路径上的剪切速率变化

为此,如果产品允许,则可直接选择熔融黏度较低的高分子材料作为原料。而对于选定的原料,则可以通过提高温度以减小流体的熔融黏度。例如,对于笔者所采用的Lucite 129牌号的PMMA,在100 s-1的剪切速率下,当温度从240℃增加到280℃时,熔体黏度会从600 Pa/s下降到200 Pa/s。在此影响下,微结构处的局部剪切强度也有所降低,如图6b所示。此外,选择合适的浇口位置也一定程度上可以减小特定位置的剪切强度。当浇口在流动小室长度方向的一侧时,熔体填充时的流动速度平行于微结构的方向。经过模拟,此时微结构底面上的剪切速率可减至约295 s-1,有利于流痕的消除。

3 结论

研究结果表明,在微注塑成型加工中某个维度上微结构尺寸相对于总体尺寸不能忽略时,熔体在微结构处会发生剪切速率显著增大的现象,从而导致在该微结构处产生流痕。因此,设计微注塑制品的结构时,在微结构尺寸确定后应使制品总体尺寸足够大,或者,应该通过控制剪切速度或设计合理的浇口位置等工艺方法防止微注塑过程中流痕缺陷的产生。

[1] Attia U M,Marson S,Alcock J R. Micro-injection moulding of polymer microfluidic devices[J]. Microfluidics and Nanofluidics,2009,7(1):1-28.

[2] Wong A K,LLanos P,Boroda N,et al. A Parallel-plate flow chamber for mechanical characterization of endothelial cells exposed to laminar shear stress[J]. Cellular and Molecular Bioengineering,2016,9(1):127-138.

[3] 黄庆达,许忠斌,王珏,等.差动传动式微型注塑机注射系统的设计与开发[J].化工机械,2014,41 (4):438-441. Huang Qingda,Xu Zhongbin,Wang Yu,et al. Injection system design and development for differential drive micro-injection molding machines[J]. Chemical Engineering & Machinery,2014,41(4):438-441.

[4] 王金莲,黄庆达,许忠斌,等.微注塑成型技术研究现状与发展[J].塑料工业,2014,42(8):16-20. Wang Jinlian,Huang Qingda,Xu Zhongbin,et al. Research actuality and development of micro injection molding[J]. China Plastics Industry,2014,42(8):16-20.

[5] El Otmani R,Zinet M,Benhadid H. Numerical simulation and thermal analysis of the filling stage in the injection molding process:Role of the mold-polymer interface[J]. Journal of Applied Polymer Science,2011,121(3):1 579-1 592.

[6] 吴荣佳.注塑制品表面流痕的成因分析与研究[D].广州:华南理工大学,2012:20-24. Wu Rongjia. The analysis and research on the cause of surface flow mark on the plastic part[D]. Guangzhou: South China University of Technology,2012:20-24.

[7] Iannuzzi G,Rigdahl M. Rheological properties of elastomermodified polypropylene and their influence on the formation of flow marks[J]. Journal of applied polymer science,2010,118(1):604-610.

[8] Owada S,Yokoi H. Visualization analysis of tiger-striped flow mark generation phenomena in injection molding[C]∥Proceedings of PPS-31: The 31 st International Conference of the Polymer Processing Society-Conference Papers: AIP Publishing,2016,1 713:040 001.

[9] 赵斌,周英辉,陈延安,等.聚丙烯材料注塑料件外观的研究[J].塑料工业,2013,41(12):72-74. Zhao Bin,Zhou Yinghui,Chen Yan’an,et al. Study on appearance of injection molded polypropylene material[J]. China Plastics Industry,2013,41(12):72-74.

[10] 苏瞧忠,王得胜,沈吴杰.浇口对注塑料件流痕的影响[J].中国塑料,2015,29(12):106-109. Su Qiaozhong,Wang Desheng,Shen Wujie. Influence of gates on flow marks of injection molded part[J]. China Plastics,2015,29(12):106-109.

三井物产投资德国车体结构设计公司,扩大车用碳纤维应用前景

三井物产2016年8月1日宣布,将向使用碳素纤维等复合材料设计汽车构件的德国Forward Engineering公司(简称FE公司)出资,开展业务合作。三井物产将通过世界各地的业务网点,为普及FE公司的车体轻量化设计及工程服务提供支援,同时还将利用FE公司的知识,扩大面向汽车领域的碳纤维业务。

FE公司是2016年3月从德国雷丁汽车公司分离出来的企业。该公司以量产车的轻量化为目标,开展使用复合材料的车体设计及工程业务。该公司在接受汽车厂商的委托后,在考虑车体整体性能的同时,最大限度地活用复合材料来设计构件。

而三井物产也在努力扩大汽车领域的碳纤维业务。比如,2015年4月与金泽工业大学革新复合材料研究开发中心签订了与复合材料研究相关的合作协议书和设备租借合同。2016年3月又获得了挪威的碳纤维强化压力罐厂商Hexagon Composites公司及韩国的碳纤维加工厂商Hankuk Carbon公司的股份。三井物产预计,在车体轻量化需求高涨的背景下,使用碳纤维等轻量化材料的部件市场将急速扩大。两公司将通过此次合作,在全球开展使用复合材料的车体轻量化设计及工程业务。

(中塑在线)

Study on Flow Marks in Flow Chambers Produced by Micro Injection

HuangXing1, Xie Digao2, Xu Zhongbin1

(1. College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310007,China;2. Hangzhou Honyar Electrical Co.Ltd, Hangzhou 310012, China)

Filling and pressure holding in the micro injection process of a kind of biological microfluidic device “flow chamber”were numerically simulated. Pressure and shear rate in the cavity were analyzed. It was found that wall slip caused by local increase of shear rate accounted for the formation of flow marks. Reducing the injection speed,increasing the total thickness or changing the position of pouring is recommended to eliminate the flow marks. This research reveal that in micro injection process,micro structures might lead to significant influence on the performance of products.

micro injection;flow chamber;flow mark;numerical simulation

TQ320.66

A

1001-3539(2016)09-0062-04

10.3969/j.issn.1001-3539.2016.09.013

*浙江省重大科技专项(2012C01011-3),浙江省自然科学基金项目(LY13E030002)

联系人:许忠斌,教授,博士生导师,主要从事微结构塑料制品的加工及应用研究

2016-06-30