PF/PDMS-OH流变性能对其泡沫材料泡孔结构的影响*

王梦蕾,俞科静,钱 坤

(江南大学生态纺织教育部重点实验室,江苏无锡 214122)

PF/PDMS-OH流变性能对其泡沫材料泡孔结构的影响*

王梦蕾,俞科静,钱坤

(江南大学生态纺织教育部重点实验室,江苏无锡 214122)

分别将质量分数为10%,15%和20%的端羟基聚硅氧烷(PDMS-OH)通过机械共混的方法改性酚醛树脂(PF),进而采用化学发泡的方法制备PF/PDMS-OH泡沫复合材料。采用旋转式流变仪表征共混体系的稳态及动态流变性能,研究黏弹性对树脂发泡过程的影响。傅立叶变换红外光谱表征PDMS-OH与树脂在固化过程中的化学反应。扫描电镜表征不同共混体系下泡孔的结构与形态。结果表明,加入15% PDMS-OH的共混体系具有最利于发泡成型的黏弹性,且可与PF形成化学交联作用,对PF泡沫的泡孔形态影响显著。同时红外表征显示,PDMS-OH与PF在固化过程中发生化学交联,这种互穿交联网状结构为PF及泡沫提供了更多稳定的柔性链段。

端羟基聚硅氧烷;酚醛泡沫;流变性能;黏弹性;泡孔结构

酚醛(PF)泡沫是一种隔热、隔音且难燃的轻质泡沫材料[1-2],主要用于抗压承力方面,但因其脆且易粉化,限制了材料的广泛应用[3]。因此,近年来,PF泡沫的研究方向主要集中在增韧改性上[4]。常见改性方法大致分为两种,一是针对PF树脂,实现树脂本身的增韧,二是针对泡孔结构,通过调控出理想的泡孔结构以实现性能的需要[5-6]。一般来说,聚合物泡沫的泡孔形成可分为两个阶段[7-8]。第一阶段为泡孔的产生,气相分子在聚合物熔体或液体中聚集的地方即为气泡核,泡孔数量由聚合物/气体溶液体系的均匀程度决定,因此,可以通过外加成核剂或者促进剂得到泡孔细密而均匀的泡沫体。Hu Fei等[9]研究了纳米纤维素纤维作为成核剂对聚丁二酸丁二酯为基体的泡沫材料的泡孔结构的影响。研究结果表明,加入质量分数为5%的乙酰化纳米纤维素纤维后,泡孔密度达到极大值(1.95×105个/cm3),平均泡孔直径达到极小值(178.84 μm)。第二阶段为泡沫的增长和稳定阶段,气泡在气泡核处开始增长,主要体现在气泡的体积和表面积的增长,该过程中需要克服聚合物的表面张力和黏度带来的阻力;随后,泡孔壁逐渐变薄,一方面泡体固化定型,另一方面在膨胀过程中可能会发生泡体的合并和破裂,因此,聚合物基体的黏弹性对该阶段尤为重要。赫明洋采用纳米有机蒙脱土、纳米二氧化硅、纳米碳酸钙三种纳米无机粒子填充改性聚丙烯泡沫,研究表明,纳米粒子和长链支化结构的引入可以提高聚合物的黏弹响应,有利于抑制泡孔生长,从而有效抑制泡孔结构恶化。笔者则从PF发泡过程的第二阶段入手,用流变测试的方法研究端羟基聚硅氧烷(PDMS-OH)作为柔性链段引入PF的共混体系中,体系的黏弹性对树脂发泡成型过程的作用,从而实现对PF泡沫泡孔结构的调控,克服纯PF泡沫泡体合并破裂的现象。

1 实验部分

1.1 主要原材料

PDMS-OH:Mn=28 000,η=1.2~1.6 Pa·s,济南国邦化工有限公司;

可发性PF:η=6.0~6.5 Pa·s,苏州美克斯科技发展有限公司;

65%的苯酚磺酸溶液:自制;

正戊烷:99%,分析纯,上海阿拉丁生化科技股份有限公司;

苯酚磺酸:99%,分析纯,国药集团化学试剂有限公司。

1.2 主要设备及仪器

旋转式流变仪:MCR301型,上海安东帕公司;

傅立叶变换红外光谱(FTIR)仪:NICOLET-10型,赛默飞世尔科技有限公司;

扫描电子显微镜(SEM):HITACHT SU1510型,日本日立公司。

1.3 试样制备

首先将模具的杂质除去,用清洁剂将模具清洗至表面光洁,再用脱模剂擦拭模具,易于泡沫材料的脱模。然后将该模具放入75℃烘箱中预热。

称取PF 100份、PDMS-OH分别按5,10,15份称取。将PF与不同质量分数(0,5%,10%,15%)的PDMS-OH混合液于冰水浴中,于2 000 r/min转速下搅拌10 min制备混合体系,记作PF,PF/5% PDMS-OH,PF/10% PDMS-OH,PF/15% PDMSOH,再向混合体系中加入正戊烷15份于3 000 r/ min转速下搅拌8 s,接着迅速加入固化剂10份于相同转速下搅拌8 s,随后将该混合液倒入模具中,密封置于75℃烘箱中,30 min后取出脱模。

1.4 性能测试

采用旋转式流变仪测试PDMS-OH与PF共混体系的稳态及动态流变性能,其中稳态流变测试参数:测试高度1 mm、剪切速率变化范围为10~102/s。动态流变测试参数:测试高度1 mm,剪切角速度变化范围为10-1~102/s。

采FTIR仪对纯PF泡沫、PDMS-OH及PF/ PDMS-OH泡沫进行测试,波数范围为500~4 000 cm-1。

采用SEM观察分析PF泡沫的泡孔结构。

2 结果与讨论

2.1 共混体系的流变性能

(1)流变曲线分析。

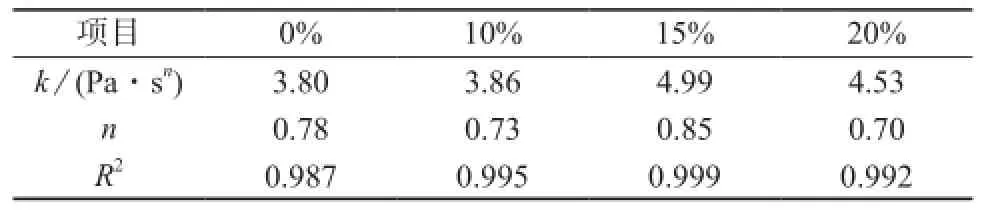

对于PF共混体系而言,剪切应力(Σ)与剪切速率(γ)之间对应以下幂律方程:Σ=kγn,其中k为稠度系数,k值越大,体系的黏度越高,流动阻力越大;n为非牛顿指数,即双对数坐标轴中曲线的斜率(n=1时,体系为牛顿流体;n>1时,体系为膨胀性流体;n<1时,体系为假塑性流体),n值偏离1越大,流体的黏度与剪切速率的相关性越强。R2为拟合偏差[11]。表1为PDMS-OH不同质量分数时改性PF体系的流变参数。

表1 PDMS-OH不同质量分数时改性PF体系的流变参数

PDMS-OH的添加均使得PF体系的k值增大,即流体的黏度增大,同时加入15%质量分数的PDMS-OH体系中表现出最大的黏度。比较加入不同质量分数PDMS-OH的体系可以发现,n值均小于1,表现为假塑性流体,其中加入20% PDMS-OH的混合体系中,n值最小,偏离1越大,说明该混合体系表现出较高的剪切敏感性,PDMS-OH与PF相容性较差;加入15% PDMS-OH混合体系的n值最大,偏离1最小,PDMS-OH与PF的相容性较好。

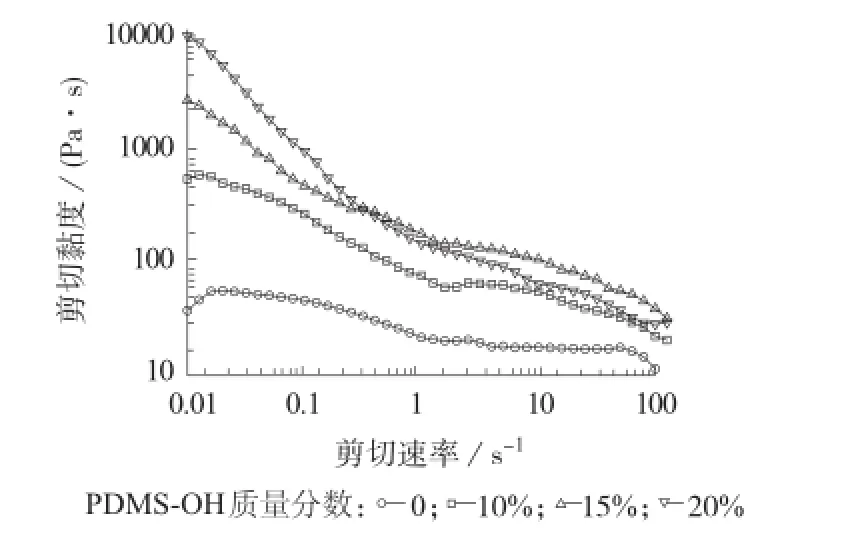

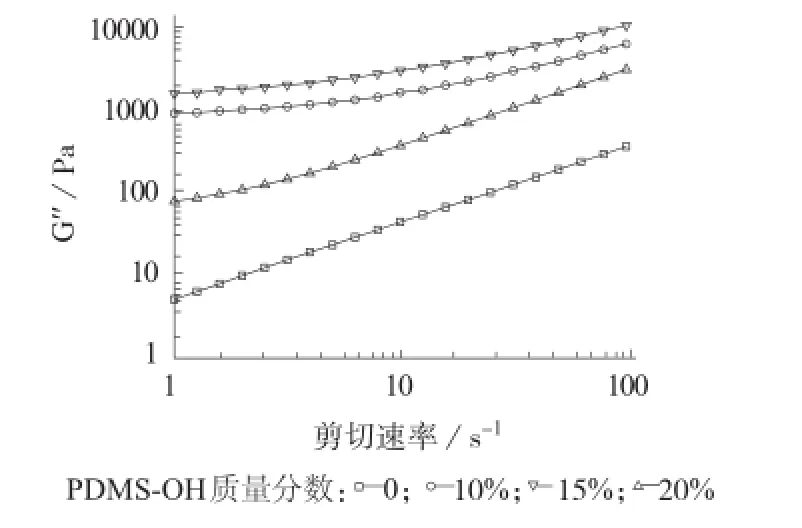

(2)共混体系的稳态流变性能。

共混体系的稳态流变性能表征了流体的表观黏度对剪切频率的依赖性。当剪切速率较低时,大分子的构象不会改变,分子链的流动对结构无影响;当剪切速率较大时,在力场作用下,大分子构象发生变化,长链大分子偏离平衡构象而沿链段方向取向,使大分子链解缠并使分子链彼此分离,分子链之间的运动更加容易,表现为剪切黏度随剪切速率的下降而下降。图1为不同质量分数PDMS-OH时PF共混体系的剪切黏度曲线。从图1可以看出,PDMS-OH的添加使得PF共混体系的零剪切黏度均有所增加,且加入的PDMS-OH量越多,零剪切黏度越大。同时,共混体系的黏度均大于单一组分的黏度,说明PF与PDMS-OH之间形成的交联互锁结构增加了流动阻力,使共混物黏度增大。随着剪切速率的增加,曲线均呈下降趋势,其中加入20% PDMS-OH的共混体系黏度下降最快,可以解释为该体系中,过量的PDMS-OH在体系中在高剪切速率下容易析出,相容性差。高剪切速率下,加入15% PDMS-OH的共混体系表现出最大的表观黏度,说明在该共混条件下,PF与PDMS-OH的IPN网络结合最好。

图1 PDMS-OH不同质量分数时PF共混体系的剪切黏度曲线

(3)共混体系的动态流变性能。

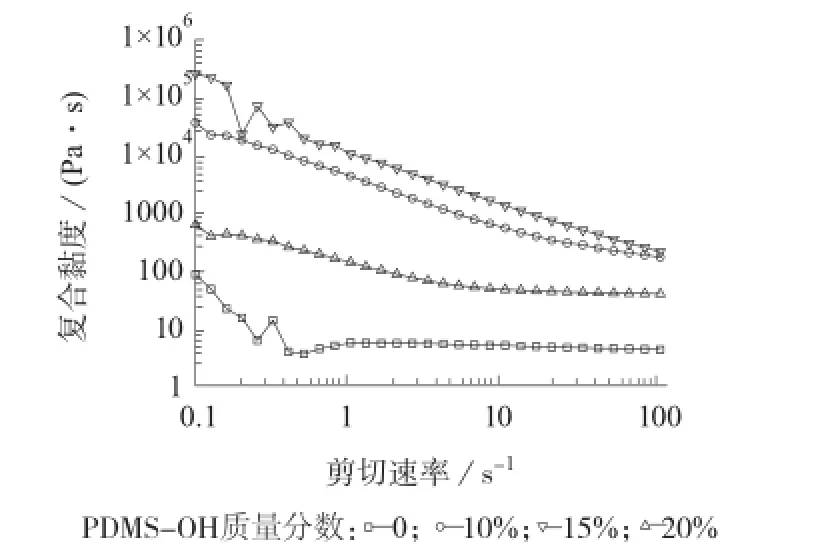

共混物的动态黏弹性与共混物的配比和各组分间的界面面积有关。满足以下规律[12]:,其中,为动态流变测试中共混物的复合黏度,为组分1的复合黏度、(ω)为组分2的复合黏度为组分1与组分2之间界面的复合黏度。

PDMS-OH在PF液体中分散形态的转变可以描述为由海岛结构向两相连续结构(IPN结构)转变。由于PDMS-OH自身的团聚,界面面积会减小,界面面积在分散相形态转变的含量范围处,出现极大值,相应的共混体系的复合黏度ηb*(ω)和储能模量(G′)出现极大值。图2为PDMS-OH不同质量分数时PF共混体系的复合黏度曲线。由图2可见,在PDMS-OH较低含量的分散体系中,随其含量的增加,PDMS-OH与PF之间的界面面积增加,使得复合黏度增加。而在体系中加入20% PDMS-OH时,过多的分散相PDMS-OH之间容易自身团聚,不能很好地形成两相连续结构,反而导致界面面积减小,相应的复合黏度比低含量PDMS-OH体系的复合黏度小。该现象说明加入15% PDMS-OH的PF共混体系具有较好的界面结合能力,与上述稳态流变性能结果相符。

图2 PDMS-OH不同质量分数时PF共混体系的复合黏度曲线

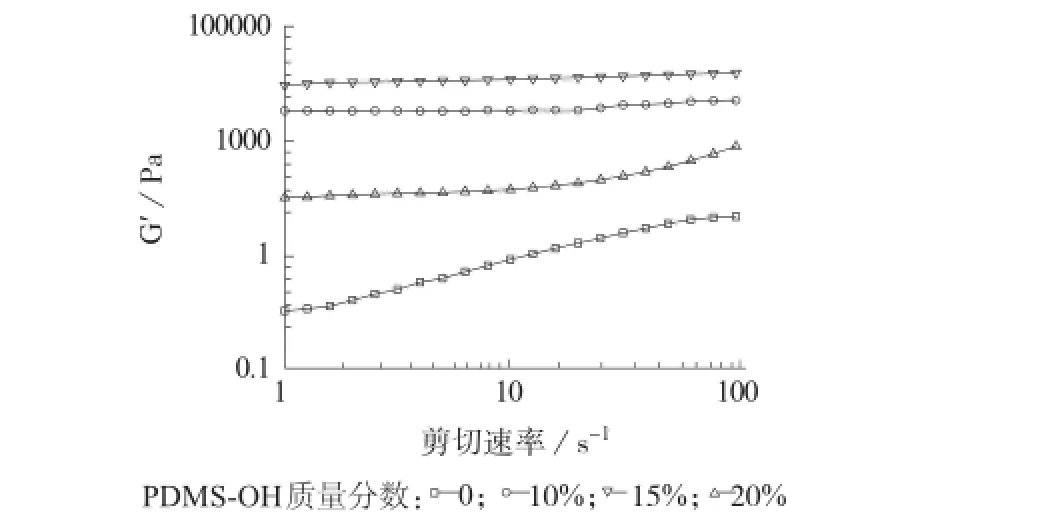

图3~图4分别为PDMS-OH不同质量分数时PF共混体系的储能模量G′和损耗模量(G′)曲线。G′反映材料的弹性大小,对共混发泡体系来说,增加共混体系弹性可减少气泡膨胀过程中受到的阻力,有利于体系的发泡成型。而G′表征的是材料变形过程中因黏性形变而以热的形式损耗的模量。共混体系受到交变外力作用时,总是柔性分子(该体系为PDMS-OH)先发生形变而产生内耗,刚性分子间很难产生大的相互位移。

图3 PDMS-OH不同质量分数时PF共混体系的G′曲线

图4 PDMS-OH不同质量分数时PF共混体系的G′曲线

由图3可见,PDMS-OH的加入提高了PF体系的储能模量,即流体弹性,且加入15% PDMS-OH的PF共混体系表现出最大的储能模量,一方面,较高的弹性有利于在发泡成型过程中形成均一的小泡孔,另一方面,高储能模量表现出树脂较好的韧性。

如图4所示,PDMS-OH的加入均使得体系的损耗模量增加,是因为PDMS-OH这种柔性分子分担了剪切形变作用下体系的内耗,同时,加入15% PDMS-OH的PF共混体系的损耗模量较20%的PDMS-OH体系更大,说明在该体系中PDMS-OH与PF的相容性更好,分子间作用力更大。

图5为PDMS-OH不同质量分数时PF共混体系的损耗角正切值。损耗角正切值(tanδ)反映材料的黏性与弹性的相对大小,tanδ=G''/G'。如图5所示,纯树脂的损耗角正切值均大于1,表现为黏性为主。分别加入10%和15% PDMS-OH的PF共混体系中,tanδ<1,体系表现为弹性为主,说明PDMS-OH的加入明显提高了PF体系的弹性,而加入20% PDMS-OH的PF共混体系中,tanδ基本表现为大于1,黏性为主,且随着剪切速率的增加,损耗角正切值越趋于纯树脂,说明20%的PDMS-OH对PF体系的弹性贡献较少,可以由之前分析的该体系中PDMS-OH与PF的结合能力较弱来解释。

图5 PDMS-OH不同质量分数时PF共混体系的损耗角正切值

PF共混体系的流变性能对发泡成型过程至关重要。从聚合物的黏弹性角度考虑,可以将泡孔的生长分为两个阶段,第一阶段为快速生长阶段,在此阶段,泡孔壁承受快速拉伸作用,应变速率较大,共混体系的弹性响应(表现为动态流变中储能模量)较显著,形变过程以弹性形变为主,体系弹性作用可以起到抑制泡孔生长的作用,减小泡孔尺寸从而有利于形成均一的小泡孔。第二阶段为慢速生长(应力松弛)阶段,在此阶段中,第一生长阶段积累的应力发生松弛。该阶段通过分子链链段热运动调整构象,分子链产生相对滑移,逐渐恢复卷曲状态,内应力逐渐消除,该过程实质上是弹性形变储能向黏性损耗转化的过程,泡孔壁强度下降,因此泡孔变形、并泡现象较多的出现在这一阶段。如果聚合物具有较显著的黏弹性,泡孔壁在第一阶段积累较大的应力,同时分子链间摩擦力较大,可以起到抑制第二阶段泡孔壁应力松弛的作用,最终抑制泡孔生长过程中泡孔的破裂、合并,抑制泡孔结构的恶化。因此,根据之前的分析,加入15% PDMS-OH的PF共混体系表现最利于发泡成型的黏弹性。

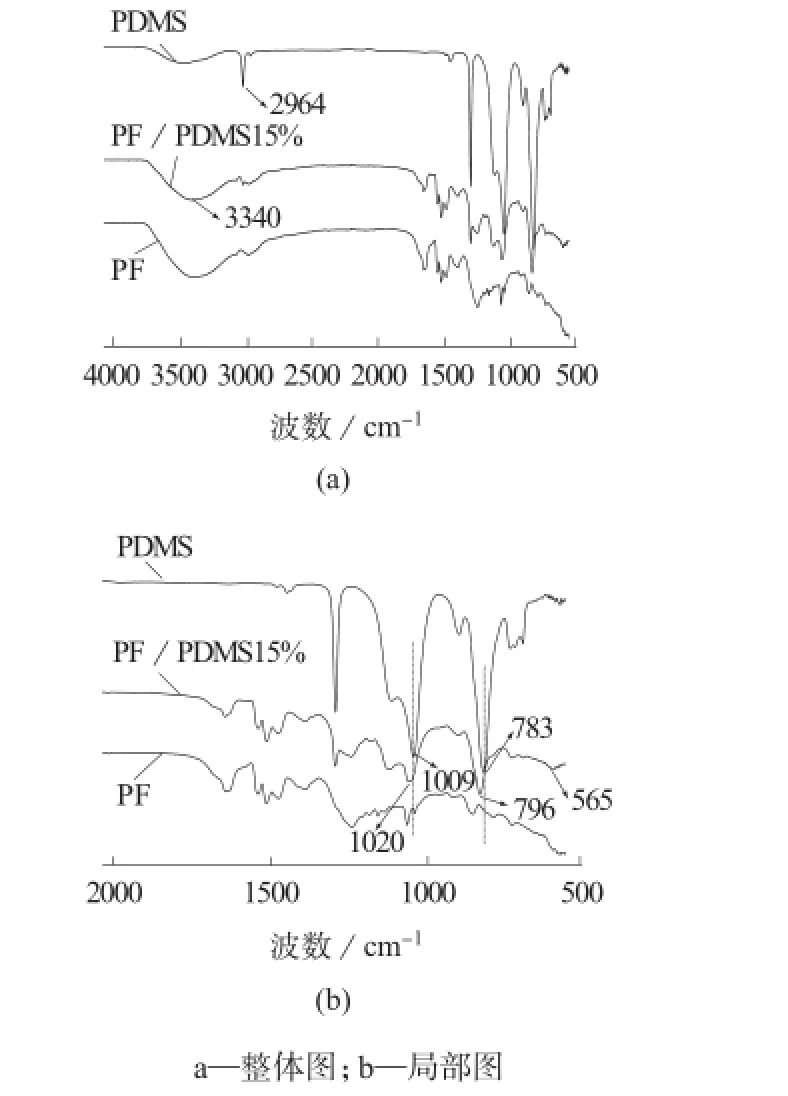

2.2 FTIR测试

图6为PDMS-OH改性PF泡沫及其原材料的FTIR整体及局部谱图。如图6所示,1 020,1 009 cm-1分别为PhCH2—O—,C—O的伸缩振动峰,783,796 cm-1为Si—O的伸缩振动峰,565 cm-1为Si—O—C的伸缩振动峰。制备的15%的PDMS-OH改性PF泡沫(PF/PDMS-OH15%)的红外光谱曲线显示的特征峰基本上是两种原材料特征峰的叠加,部分峰有微小偏移。图7为PDMS-OH与PF的化学交联反应式。

图6 PDMS-OH改性PF泡沫及其原材料的FTIR谱图

图7 PDMS-OH与PF的化学交联反应式

如图7所示,PF中的特征官能团为C—O—C键,PDMS-OH中的特征官能团为Si—O—Si键,化学交联后的PF/PDMS-OH复合材料的特征官能团为Si—O—C键,在红外谱图上会同时表现出Si—O键和C—O键的特征峰,但由于Si与C两边不对称的作用力,相应谱图中Si—O键(796 cm-1)和C—O键(1 020 cm-1)的特征峰位置发生红移,如图6b所示,说明PDMS-OH与PF间不是简单的物理共混而是发生了部分化学交联反应。

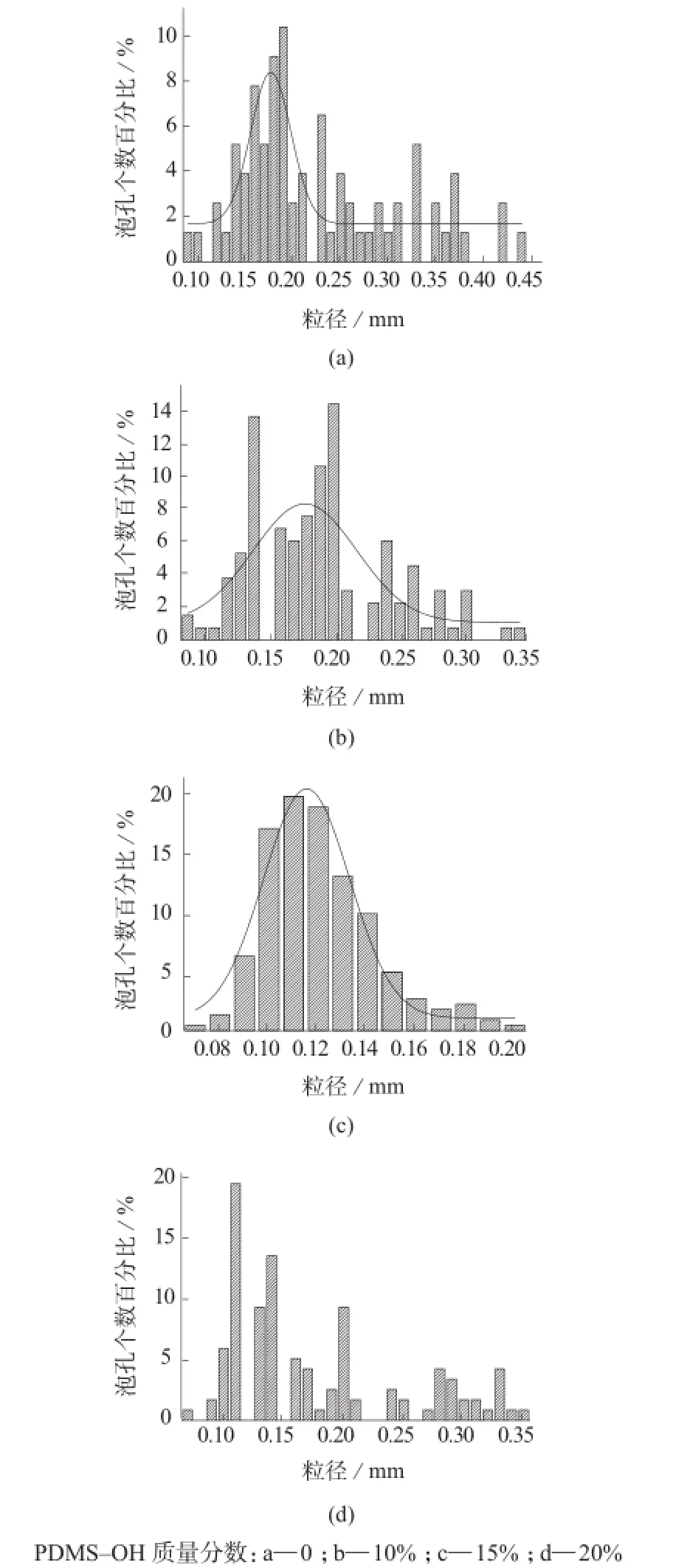

2.3 SEM表征

PF泡沫复合材料的断面SEM图如图8所示。

图8 PF泡沫复合材料的断面泡孔结构

纯PF泡沫(图8a)的泡孔形状呈椭球形,泡孔数量较少,且多有烂孔、破孔和并孔的现象。而加入PDMS-OH的PF泡沫的发泡效果得到了明显的改善,泡孔形状更趋于圆形,泡孔结构更加完整,且泡孔尺寸较纯PF泡沫来说明显变小,少见泡壁坍塌和泡孔合并的现象,其中加入15% PDMS-OH的PF泡沫表现出最均一的圆形小泡孔。

图9为相应SEM照片的孔径分布图,柱状图的柱宽均为0.01 mm。从图9中可以看出,纯PF泡沫的泡孔直径较大且分布较散,即泡孔直径分布不均一。PDMS-OH改性的PF泡沫较纯PF泡沫在平均泡孔直径上明显变小,尺寸分布更窄,均一性在一定程度上有所提高。其中加入15% PDMS-OH的PF泡沫表现出最均一的泡孔直径分布(基本上呈正态分布),泡孔平均直径最小。另一方面,当添加20%的PDMS-OH时,PF泡沫仍具有较好的闭孔形貌,但泡孔却出现增大的趋势,且尺寸均匀性也有所降低。这主要是因为15%的PDMS-OH赋予了PF更利于发泡的黏弹性,且化学交联形成的互穿网络结构为树脂引入了更多稳定的柔性链段,而20%的PDMS-OH与PF较差的相容性使得它对树脂发泡过程中的贡献较少,反而团聚的PDMS-OH会阻碍PF自身的交联,对体系的发泡成型起不利作用。

图9 PF泡沫复合材料的孔径分布图

3 结论

PF/PDMS-OH共混体系的流变性能显示,PDMS-OH的引入提高了树脂体系对于发泡过程的黏弹响应,其中添加15%的PDMS-OH与树脂体系的相容性更好,较高的黏弹性使泡孔结构趋于球形,尺寸更小且均一,促进泡孔结构的稳定,抑制了泡孔结构的恶化,有利于获得泡孔结构优良的PF泡沫材料。同时红外谱图显示,PDMS-OH与PF在固化过程中发生化学交联,这种互穿交联网状结构为PF及泡沫提供了更多稳定的柔性链段。

[1] 王志才,白培康.酚醛泡沫及其复合材料的研究与应用进展[J].工程塑料应用,2011,39(5):106-109. Wang Zhicai, Bai Peikang. Progress on research and application of phenolic foam composite[J]. Engineering Plastics Application, 2011,39(5): 106-109.

[2] Li Qiulong, Chen Lin, Li Xiaohai,et al. Effect of multi-walled carbon nanotubes on mechanical,thermal and electrical properties of phenolic foam via in-situ polymerization[J]. Composites Part A:Applied Science and Manufacturing,2016,82:214-225.

[3] Gao Ming, Wu Weihong, Wang Yuhuai,et al. Phenolic foam modified with dicyandiamide as toughening agent[J]. Journal of Thermal Analysis and Calorimetry,2016,124(1):189-195.

[4] 江国梁,闫作为,米垚.酚醛泡沫增韧改性研究进展[J].材料开发与应用,2015,30(6):94-98. Jiang Guoliang, Yan Zuowei, Mi Yao. Review on toughening of phenolic foams[J]. Development and Application of Materials, 2015,30(6): 94-98.

[5] Del Saz-Orozco B,Alonso M V,Oliet M,et al. Mechanical,thermal and morphological characterization of cellulose fiberreinforced phenolic foams[J]. Composites Part B:Engineering,2015,75:367-372.

[6] 范志庚,陈常青,胡文军,等.泡孔微结构对弹性泡沫材料宏观压缩力学性能的影响分析[J].机械强度,2015,37(5):892-897. Fan Zhigeng, Chen Changqing, Hu Wenjun, et al. Effects of microstructure on the large compression behavior of rubber foams[J]. Journal of Mechanical Strength, 2015, 37(5): 892-897.

[7] Yun M S,Lee W I. Analysis of bubble nucleation and growth in the pultrusion process of phenolic foam composites[J]. Composites Science and Technology,2008,68(1):202-208.

[8] 徐晓.对塑料发泡中应用的经典成核理论的研究[D].广州:华南理工大学,2000. Xu Xiao. Study the application of classical nucleation theory dealing with plastic foaming[D]. Guangzhou: South China University of Techenology,2000.

[9] Hu Fei,Lin Ning,Chang Peter R,et al. Reinforcement and nucleation of acetylated cellulose nanocrystals in foamed polyester composites[J]. Carbohydrate Polymers,2015,129:208-215.

[10] 郝明洋.聚合物黏弹性对微孔发泡材料发泡行为的影响[D].贵州:贵州大学,2015. He Mingyang. Effect of viscoelasticity on microcellular foaming behavior of polymer[D]. Guizhou University, 2015.

[11] 周持兴.聚合物流变实验与应用[M].上海:上海交通大学出版社,2003. Zhou Chixing. Polymer rheology experiment and applications[M]. Shanghai: Shanghai Jiaotong University Press,2003.

[12] 陈绪煌.聚合物共混改性原理及技术[M].北京:化学工业出版社,2011. Chen Xuhuang. Principle and technology of polymer modification[M]. Bejing: Chemical Industry Press,2011.

科莱恩公司研制出新型吹塑PET瓶的原型模具

世界特殊化工品行业的领头羊科莱恩公司近日宣布,其研制的新型吹塑模具将促进彩色和添加母粒在人们日常生活中的实际运用。位于芝加哥西部的科莱恩技术中心已对其进行了全方位测试,结果显示该模具可适用于全尺寸的吹塑成型机。这套新型的单腔模具主要用于聚对苯二甲酸乙二酯(PET)树脂的双向拉伸吹塑成型,用于制作容量为355 mL的PET曲边长颈瓶。这种构造既迎合了当下的主流酒瓶设计风格,同时也可延用至其他餐饮容器。

科莱恩母粒(北美)的市场营销总监,彼得·普鲁萨克在接受采访时表示:“客户对我们的原型模具提出了不少建议,正是基于这些宝贵的意见,我们设计并改进了这套全新的模具。时代在变化,公司以往生产的细口瓶以及以追求宽边平底为主的设计理念,早已无法满足客户们的需求,也不符合如今的设计理念。因此,我们做出了改变。”

(中国聚合物网)

国家标准《塑料家具通用技术条件》正式发布

由广东质检院主导制定的国家标准GB/T32487-2016《塑料家具通用技术条件》,经国家质检总局和国家标准委批准发布,将于2016年9月1日正式实施。该标准紧密结合国内塑料家具行业的发展现状和趋势,参照国内相关的塑料和家具标准制定,主要技术要求包括塑料材料理化性能、尺寸及其偏差、形状和位置公差、外观、理化性能、力学性能、有害物质和阻燃性等方面。

近年来,家具市场随着木材资源的减少、人们环保意识的增强,各类色彩鲜艳、形状各异的塑料家具开始走俏。目前我国的塑料家具包括塑料桌、椅、凳、储物柜、床、户外休闲家具等,造型多样、轻便小巧的塑料家具深受市场欢迎。过去,不少国家都制定了塑料家具系列标准。而我国的塑料家具标准化工作起步较晚,塑料家具容易出现包括易老化,强度、耐久性和稳定性等力学性能差以及产品缺标志和使用说明缺失等问题,生产企业和相关检测机构均没有相应的标准来评判所生产的产品是否合格,是否对使用者存在安全隐患,缺少标准规范是行业发展的一大痼疾。

该标准的制定实施,将为塑料家具提供质量评价标准,有利于规范企业生产,维护消费者合法权益,促进塑料家具行业的健康发展,同时也填补了国内塑料家具标准的空白。

(工程塑料网)

Effect of Rheological Properties of Phenolic Resin/PDMS-OH Blend on Its Foam's Cell Structure

Wang Menglei, Yu Kejing, Qian Kun

(Key Laboratory of Eco-Textile of Ministry of Education , Jiangnan University, Wuxi 214122, China)

The phenolic (PF) resin was modified by hydroxyl terminated polysiloxane (PDMS-OH) with different mass fraction of 10%,15% and 20% though mechanical blending respectively. A series of PF/PDMS-OH foam composites,based on the modified resin were prepared by chemical foaming method. The static/dynamic rheological behavior of PF/PDMS-OH foam composites was characterized by rotary rheometer to study the effect of viscoelastic response of resin blends on the foaming behavior. Fourier transform infrared spectroscopy (FTIR) was used to study the chemical reaction between PF resin and PDMS-OH during the curing process. Scanning electron microscope (SEM) was used to observe the cell structure of PF foam. The results indicate that the resin blend with 15% PDMS-OH present the best viscoelasticity for foaming. There is chemical cross-linking between PDMSOH and PF,which all contribute to impact the cell morphology of PF/PDMS-OH foam. Meanwhile,FTIR results show that the chemical bond between phenolic resin and PDMS-OH is built during the curing process,the cross-linking structure provide resin and foam with more stable soft segment.

hydroxyl terminated polysiloxane;phenolic foam;rheological property;visco-elasticity;cell structure

TQ323.1

A

1001-3539(2016)09-0007-06

10.3969/j.issn.1001-3539.2016.09.002

*江苏省产学研联合创新资金-前瞻性联合研究项目(BY2014023-14,BY2014023-15,BY2015019-33),“十二五”国家科技支撑计划项目(2013BAG19B01)

联系人:俞科静,副教授,主要从事复合材料的研究

2016-07-01