聚乳酸/淀粉发泡片材的制备及性能*

马修钰,王建清,王玉峰,周 畏

(天津科技大学包装与印刷工程学院,天津 300222)

聚乳酸/淀粉发泡片材的制备及性能*

马修钰,王建清,王玉峰,周畏

(天津科技大学包装与印刷工程学院,天津 300222)

以甘油为增塑剂,偶氮二甲酰胺为发泡剂(AC发泡剂),采用模压法制备聚乳酸/淀粉发泡片材。通过对材料的力学性能,发泡密度、发泡倍率等测试研究了发泡剂含量、发泡温度、发泡时间及发泡压力对片材性能的影响。结果表明,发泡温度、发泡时间及发泡压力对片材的力学性能影响较大,AC发泡剂对材料发泡性能影响显著。当AC发泡剂用量为0.6份,发泡温度为200℃,发泡时间为4 min,压力为10 MPa时片材的拉伸强度达到27.91 MPa,断裂伸长率为3.65%,此时材料的发泡密度为1.08 g/cm3,发泡倍率为1.16,综合性能最佳。

聚乳酸;淀粉;发泡;片材;性能

聚乳酸(PLA)是一种可完全生物降解的热塑性聚合物,具有良好的生物相容性、生物可降解性、力学性能及加工性能,其力学强度、光泽度、透光度等性能与聚乙烯(PE)、聚丙烯(PP)相当,刚度、透明性与聚苯乙烯(PS)、聚对苯二甲酸乙二酯(PET)相当,而且还具有无毒、无刺激及生物相容性和生物可吸收性好等优点[1-2]。此外,PLA可以在堆肥条件下一个月内完全消失,是最常见的生物基可降解聚合物[3-5]。PLA现在已在医学领域应用非常广泛,包括缝合、骨固定材料、药物传递微球及组织工程等方面[6-8]。

淀粉作为一种可完全降解天然生物降解高分子,以来源丰富、价格低廉的优势成为生物降解领域的研究热点。由于淀粉具有不溶于冷水、抗剪切性差、耐水性差以及缺乏熔融流动性等缺点,使得它难以单独作为一种高分子材料使用[9-10]。国内外已有较多研究将PLA与淀粉共混制备材料,一方面,加入淀粉可以降低成本;另一方面,PLA与淀粉共混可利用PLA的高强度和疏水性改善淀粉基塑料在力学性能、耐水性能等方面不足[11-13]。

为提高淀粉与PLA的相容性,以甘油为增塑剂对淀粉改性,通过熔融挤出制备PLA/淀粉发泡片材。研究了发泡剂含量、发泡温度、发泡时间及发泡压力对片材性能的影响,探究材料的最佳加工条件,为制备高性能PLA/淀粉发泡片材提供理论依据。

1 实验部分

1.1 主要原材料

PLA:4032D,美国Nature Works公司;

氧化淀粉:工业级,河南巩义市益民淀粉厂;甘油:天津市江天化工技术有限公司;

偶氮二甲酰胺(AC)发泡剂:分析纯,上海高桥化工厂。

1.2 主要设备及仪器

哈普转矩流变仪:RM-200A型,哈普电器技术有限责任公司;

电子万能测试机:RG T-3型,深圳市瑞格尔仪器有限公司;

电子天平:AR2130型,梅特勒-托利多仪器(上海)有限公司。

1.3 试样制备

按比例将甘油、AC发泡剂、成核剂(滑石粉)加入淀粉中,搅拌均匀,放入60℃的烘箱中干燥24 h,去除其中的水分;然后加入PLA,混合均匀,将混合后的物料在流变仪中挤出,生产工艺条件如表1。将挤出的物料放入一定厚度的空心钢板模具中,在热压成型机中施加压力,使物料均匀充满模具,模压成型。

表1 挤出片材生产工艺参数

1.4 性能测试

(1)力学性能。

按照GB 6344-1986标准,对发泡片材的拉伸强度和断裂伸长率进行测试[6-8]。

试验步骤如下:

裁制标准样条。选择表面无可见缺陷的试样,用试样裁刀裁切成哑铃型横截面,试样边缘光滑且无缺口,备用。

厚度测量。选择试样三处不同位置,用游标卡尺测量厚度,然后取平均值。

拉伸试验。将试样置于试验机的夹具中,夹具标准间距为50 mm,拉伸速度为20 mm/min。

数据读取。试样断裂后,读取所需负荷及相应的标线间伸长值。

(2)密度。

发泡片材密度为发泡后试样的质量与发泡后试样的体积之比。

(3)发泡倍率。

发泡倍率为发泡前试样的体积密度与发泡后试样体积密度之比。

2 结果与讨论

2.1 AC发泡剂含量对片材性能的影响

采用AC作为发泡剂,它属于有机发泡剂,发气量高、分散性好、分解产生的N2量易控制且不易从发泡体中溢出。将不同含量的发泡剂和成核剂(滑石粉)均匀分散在可塑性淀粉中,在单螺杆挤出机中挤出,温度控制在AC发泡剂的发泡温度之下,挤出的片材放入平板硫化机中模压成片材,并测试它的相关性能。

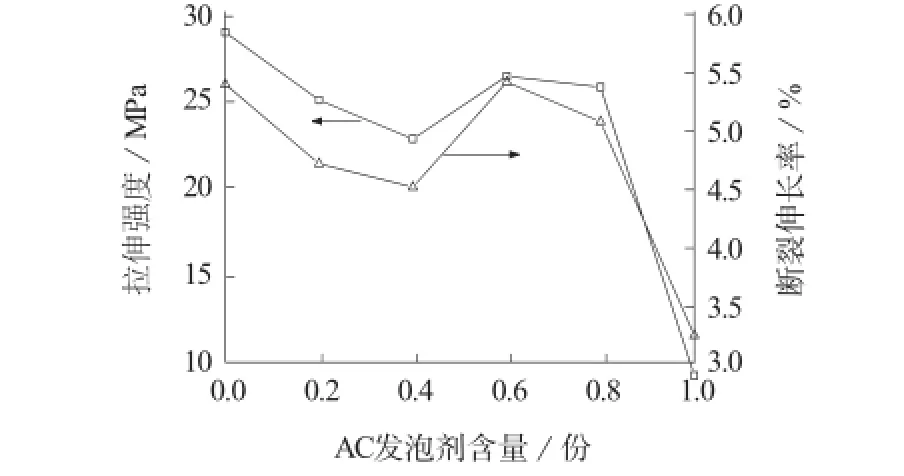

(1) AC发泡剂含量对片材力学性能的影响。

图1为不同AC发泡剂含量下发泡片材的拉伸性能。由图1可以看出,片材的拉伸强度和断裂伸长率随着发泡剂含量的增加均呈现下降的趋势,可能因为材料的力学强度与材料的发泡水平有关。当发泡剂含量较小时,体系中单位体积内的发泡剂含量较少,单位体积内发泡的泡孔较少,发泡率较低,此时,由于泡孔的不均匀性影响了材料的力学强度使得材料强度降低。而随着发泡剂含量的增大,单位体积内的泡孔数目逐渐的增加,发泡片材泡孔的均匀性得到了改善,使得力学性能有所改善,当发泡剂添加量为0.6份时,片材的拉伸强度和断裂伸长率均有所升高,力学性能较佳,拉伸强度达到26.33 MPa,断裂伸长率为5.4%。而后,随着发泡剂含量的继续增加,瞬时分解气泡较多,物料无法捕获适当的气体形成致密的气孔,造成发泡片材成型后气孔不均匀。单位体积内可容纳泡孔数目达到饱和状态时,过饱和的泡孔数目使得片材的泡孔结构不均匀并且出现泡孔破裂等现象,从而力学性能继续降低。

图1 不同AC发泡剂含量下发泡片材的拉伸性能

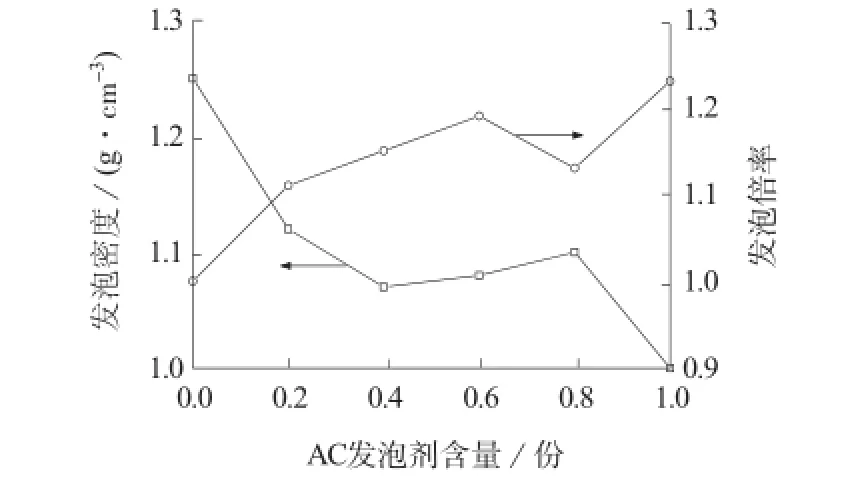

(2) 发泡剂含量对片材发泡性能的影响。

图2为不同AC发泡剂含量下发泡片材的发泡密度及发泡倍率。从图2可以看出,随着发泡剂含量的变化,发泡片材的密度变化较大,呈现了先降低后增加的趋势,而片材的发泡倍率呈现了先增加后降低的趋势。当AC发泡剂的含量为0.4份,共混体系发泡片材的密度均达到最低。随着发泡剂含量的增大,共混体系的发泡片材的密度逐渐增大。这主要是因为发泡体系内的气泡成核后,提供充足的气体扩散到成核的泡孔中能使泡孔持续增大。而随着AC用量的增加,泡孔逐渐增大,材料的密度降低了,促使了发泡倍率的增加;但是,成核的泡孔一旦完全长大,再继续增加AC的用量,发泡剂在共混体系中很难分布均匀,泡孔就会发生聚结或塌陷,泡孔的数量就会减少,而且片材的核芯部分发泡不充分,存在着明显的核壳结构,造成了材料的密度增加,相应的发泡倍率减少,出现“气体容量极限”现象。从图2还可看出,AC发泡剂的含量为0.6份时,材料的发泡倍率达到1.19,发泡密度为1.08 g/cm3,综合考虑力学性能,认为此时为最佳添加量。

图2 不同发泡剂含量下发泡片材的发泡密度及发泡倍率

2.2 发泡温度对片材性能的影响

模压发泡温度影响发泡剂在聚合物中的溶解度,进而影响发泡倍率和泡孔成核和气泡生长速率;同时,发泡温度影响聚合物的黏弹性,影响发泡过程中的泡孔长大,以及泡孔合并和塌陷等。

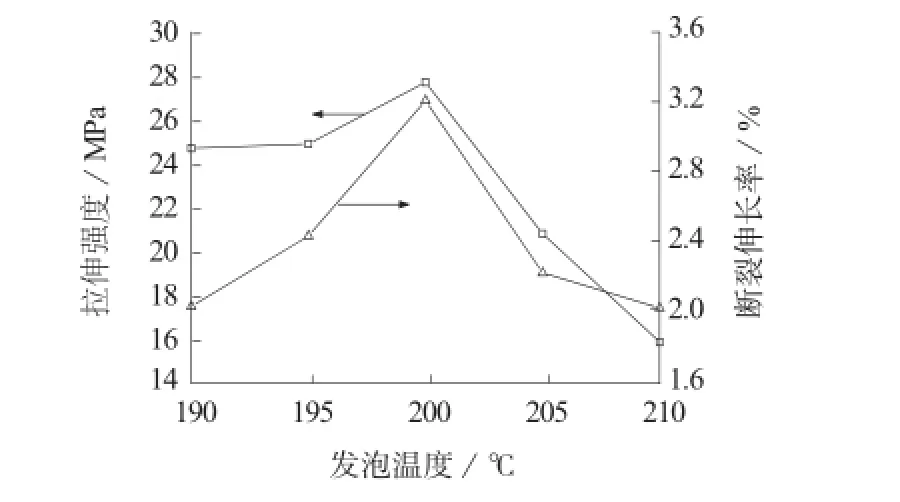

(1)模压发泡温度对片材力学性能的影响。

图3为不同发泡温度下片材的拉伸性能。

图3 不同发泡温度下片材的拉伸性能

如图3所示,在200℃以下,随着温度的逐渐升高,片材的拉伸强度和断裂伸长率逐渐增大;但当温度超过200℃时,拉伸强度和断裂伸长率随着温度的升高而逐渐降低。200℃时,拉伸强度达到最大值27.72 MPa,断裂伸长率为3.21%。分析其原因,当温度逐渐升高时,AC发泡剂开始分解,形成的泡孔数量逐渐增加,体积逐渐增大,泡孔之间的结合力增强,从而导致拉伸强度和断裂伸长率的增加。但是,温度超过200℃并逐渐增加时,泡孔的增长比较快,泡孔直径变大并且出现了穿孔现象,此时的泡孔间的作用力几乎失去了作用,并且破裂的泡孔减小了它的力学强度。

(2)模压发泡温度对片材发泡性能的影响。

发泡温度对泡孔密度的影响很大。图4为不同发泡温度下片材的发泡性能。

图4 不同发泡温度下片材的发泡性能

由图4可以看出,当温度为190℃时,泡孔密度最大。这是因为发泡温度除了对泡孔成核影响外,它还会通过改变气体扩散速率、界面自由能(例如表面张力)、聚合物-气体体系的黏弹性能来影响泡孔增长。温度升高,聚合物刚度降低,气泡增长的反作用力削弱,同时气体扩散系数也增大,气体在聚合物中扩散速度加快,泡孔增长速度加快,泡孔直径迅速增大。泡孔直径和泡孔密度呈相反变化规律,所以其密度逐渐变小。当温度为200℃时,片材的发泡密度为1.08 g/cm3,发泡倍率达到1.16,综合力学性能较好,因此选择200℃为发泡温度。

2.3 发泡压力对片材性能的影响

发泡压力是模压法微孔发泡加工的另一个控制参数。压力会影响片材中气泡的形状以及分布状况,要适当控制压力使片材的力学强度和发泡倍率达到最佳水平。

(1)发泡压力对片材力学性能的影响。

图5为不同发泡压力下片材的拉伸性能。

图5 不同发泡压力下片材的拉伸性能

如图5所示,随着压力的增加,片材的拉伸强度呈现先增大后减小的趋势。这是由于随着压力的增加,气体扩散率增大,成核速率加快,气泡在片材中分布均匀,所以拉伸强度增大,在10 MPa时拉伸强度最大,为29.18 MPa,断裂伸长率为3.65%。当压力继续增大时,破坏了泡孔的结构和分布,导致拉伸强度逐渐下降。断裂伸长率随着压力的增大而逐渐减小,这与片材中气泡的分布有关。

(2)发泡压力对片材发泡性能的影响。

图6为不同发泡压力下片材的发泡性能。发泡压力对泡孔密度有很大影响。发泡压力增大使模具内的发泡气体浓度增大,扩散进入片材的气体浓度也随之增大,为大分子链运动提供了更多的自由体积,片材的发泡温度降低,发泡时聚合物链活动性削弱,限制泡孔增长的反作用力增加,导致泡孔直径减小,泡孔密度增加。当发泡压力大于5 MPa时,发泡密度急剧减少。可能是由于压力太大,导致温度降低,未达到发泡剂的分解温度。在压力为10 MPa时,片材的发泡性能处于较佳值,此时发泡密度为1.07 g/cm3,发泡倍率为1.16。

图6 不同发泡压力下片材的发泡性能

2.4 发泡时间对片材性能的影响

发泡时间主要是影响发泡剂在片材内的成长过程。把发泡剂的含量确定为0.6份,发泡温度为200℃,压力为10 MPa。通过改变发泡时间单一变量,测试时间对片材力学性能和发泡倍率的影响。

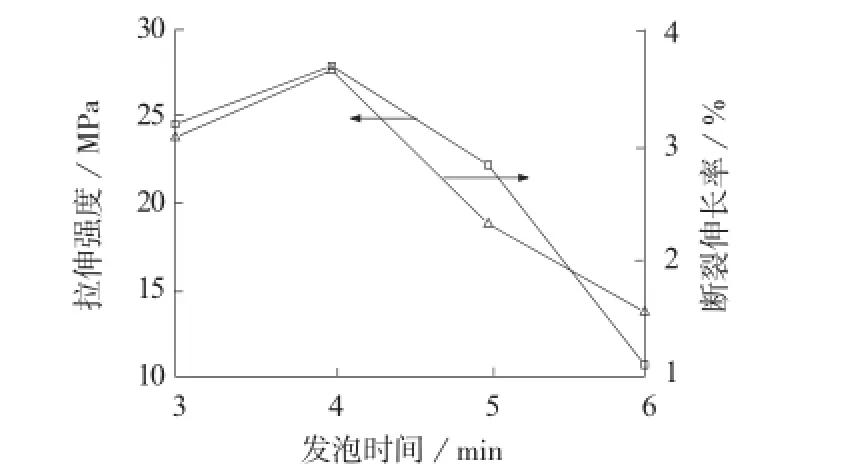

(1)发泡时间对片材力学性能的影响。

图7为不同发泡时间下片材的拉伸性能。如图7所示,发泡时间对片材力学性能的影响是很大的。随着发泡时间的增加,发泡片材的拉伸强度先增加后降低,当发泡时间为4 min时,拉伸强度达到最大27.91 MPa,断裂伸长率为3.65%,这主要是发泡时间影响泡孔的体积和分散度所致。当发泡时间短时,泡孔还未完全成长,制品发泡倍率小,内部存在缺陷,从而导致其拉伸强度小;当发泡时间为4 min时,发泡剂充分分解,此时泡孔大小均等,分布均匀,使制品拉伸强度增大;再增加发泡时间,气泡体积增大,破坏了气泡的均一性,拉伸强度下降。

图7 不同发泡时间下片材的拉伸性能

(2)发泡时间对片材发泡性能的影响。

图8为不同发泡时间下片材的发泡性能。如图8所示,当发泡时间为3 min时,发泡密度达到1.15 g/cm3;当发泡时间大于3 min,继续延长发泡时间,泡孔密度减小。这是因为实验制成的片材厚度仅为1.1 mm,在加温加压条件下发泡气体很容易扩散穿透片材。发泡时间延长,增加了片材受热、气体扩散和泡孔增长时间,使泡孔直径变大。在发泡时间为4 min时,发泡密度为1.08 g/cm3,发泡倍率为1.16,发泡综合性能较好。

图8 不同发泡时间下片材的发泡性能

3 结论

(1) AC发泡剂添加量为0.6份时,片材的拉伸强度达到26.33 MPa,断裂伸长率为5.4%,此时片材的发泡倍率也达到最大。

(2)随着发泡温度的升高,片材的拉伸强度和断裂伸长率都呈现先增大后减小的趋势,在200℃时,片材的拉伸性能最佳,拉伸强度达最大值29.18 MPa。此时材料的发泡倍率和发泡密度也处于较佳值。

(3)随着发泡压力的增加,气体扩散率增大,成核速率加快,拉伸强度增大,在压力为10 MPa时拉伸强度达最大值,为29.18 MPa。压力继续增大时,片材发泡密度急剧下降,性能变差。

(4)发泡时间对片材力学性能的影响是很大的。发泡剂的含量确定为0.6份,发泡温度为200℃,压力为10 MPa,随着发泡时间的增加,发泡片材的拉伸强度先增加后降低,当发泡时间为4 min时,拉伸强度达到最大值27.91 MPa。

[1] Ikada Y,Tsuji H. Biodegradable polyesters for medical and ecological applications[J]. Macromolecular Rapid Communications,2000,21(3):117-132.

[2] 董丽婷,马桃林,罗桥.石墨烯/氧化石墨烯-聚乳酸的制备与表征[J].包装学报,2015,7(1):23-29. Dong Liting,Ma Taolin,Luo Qiao. Preparation and characterization of graphene/PLA and graphene oxide/PLA[J]. Packaging Journal,2015,7(1):23-29.

[3] Arrieta M P,López J,Rayón E,et al. Disintegrability undercomposting conditions of plasticized PLA-PHB blends[J]. Polymer Degradation and Stability,2014,108:307-318.

[4] Dolores S M, Patricia A M, Santiago F,et al. Influence of biodegradablematerials in the recycled polystyrene[J]. Journal of Applied Polymer Science,2014,131(23): 41 161-41 167.

[5] Kale G, Auras R, Singh S P,et al. Biodegradability of polylactidebottles in real and simulated composting conditions[J]. Polymer Testing,2007,26: 1 049-1 061.

[6] Zhao Yaoming,Wang Zhaoyang,Wang Jun,et al. Direct synthesis of poly(D,L-lactic acid)by melt polycondensation and its application in drug delivery[J]. Journal of Applied Polymer Science,2004,91(4):2 143-2 150.

[7] 张海龙,高玲美,邵洪伟.聚乳酸载药微球的制备及应用研究进展[J].西北药学杂志,2010,25(2):158-160. Zhang Hailong,Gao Lingmei,Shao Hongwei. Research progress of preparation and application of PLA with drug-loaded microspheres[J]. Northwest Pharmaceutical Journal,2010,25(2):158-160.

[8] Yen Hungjen, Tseng Chingshiow, Hsu Shanhui,et al. Evaluation of chondrocyte growth in the highly porous scaffolds made by fused deposition manufacturing (FDM) filled with type II collagen[J]. Biomed Microdevices,2009,11:615-624.

[9] 汪秀丽,张玉荣,王玉忠.淀粉基高分子材料的研究进展[J].高分子学报,2011(1):24-37. Wang Xiuli,Zhang Yurong,Wang Yuzhong. Recent progress in strach-based polymeric materials[J]. Acta Polymerica Sinica,2011(1):24-37.

[10] Marzieh A,Ismaeil G,Hamed A,et al. A new approach in compatibilization of the poly(lactic acid)/thermoplastic starch(PLA/TPS)blends[J]. Carbohydrate Polymers,2016,144:254-262.

[11] 左迎峰,顾继友,乔治邦,等.干法酯化淀粉/聚乳酸复合材料—混合比例对性能的影响[J].高分子材料科学与工程,2015,31(1):72-77. Zuo Yingfeng,Gu Jiyou,Qiao Zhibang,et al. Dry method esterified starch/polylactic acid composites—effect of mixing ratio on the properties[J]. Polymer Materials Science and Engineering,2015,31(1):72-77.

[12] 李守海,王春鹏,杨雪娟,等.橡实淀粉/聚乳酸复合材料的制备与结构性能研究[J].生物质化学工程,2015,49(1):20-25. Li Shouhai,Wang Chunpeng,Yang Xuejuan,et al. Preparation and structural properties of acorn starch/poly (lactic acid)composites[J]. Biomass Chemical Engineering,2015,49(1):20-25.[13] Luciana M B,Pedro J O S,Maria I B T. NMR relaxometry evaluation of nanostructured starch-PLA blends[J]. Polymer Testing,2015,45:161-167.

Preparation and Properties of PLA/Starch Foamed Sheet

Ma Xiuyu, Wang Jianqing, Wang Yufeng, Zhou Wei

(School of Packaging and Printing Engineering, Tianjin University of Science &Technology, Tianjin 300222, China)

Polylactic acid (PLA)/starch foam were prepared by molding sheet and using glycerin as a plasticizer and azodicarbonamide (AC) as foaming agent. The influence of foaming agent content, temperature, time and pressure on properties of PLA/starch foam sheet were studied by mechanical properties, foam density and foam ratio test. The results show that the temperature, time and pressure all have influence on mechanical properties of sheet, while the content of AC foaming agent has a badly influence on foaming properties. When the content of AC foaming agent is 0.6 phr, temperature is 200℃, time is 4 min and pressure is 10 MPa, the sheet have best properties. The sheet has a tensile strength of 27.91 MPa with a elongation at break of 3.65%. The foam density and foam ratio at this time are 1.08 g/cm3and 1.16 respectively.

polylactic acid;starch;foam;sheet;property

TQ323.4

A

1001-3539(2016)09-0013-05

10.3969/j.issn.1001-3539.2016.09.003

*国家科技支撑计划项目(2015BAD16B05),天津食品安全低碳制造协同创新中心项目

联系人:王建清,教授,博士生导师,主要从事包装材料与技术研究

2016-07-01