CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆充填层离缝预防与控制

梅俊

(中国中铁四局集团有限公司,安徽合肥230023)

CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆充填层离缝预防与控制

梅俊

(中国中铁四局集团有限公司,安徽合肥230023)

就CRTSⅡ型板式无砟轨道结构而言,水泥乳化沥青砂浆充填层与轨道板或底座板产生的离缝对无砟轨道结构的耐久性与安全性具有较大危害。本文结合工程实践,系统总结了水泥乳化沥青砂浆充填层离缝的表现形式,从材料、施工工艺、环境条件等方面分析了水泥乳化沥青砂浆充填层离缝产生的原因,并提出了一系列预防与控制措施。工程实践表明,该系列措施能有效控制和减少水泥乳化沥青砂浆充填层离缝的产生,有利于提升无砟轨道结构耐久性。

无砟轨道;水泥乳化沥青砂浆;离缝;预防;控制

水泥乳化沥青砂浆充填层是CRTSⅡ型板式无砟轨道中关键结构部位,其主要功能为填充、支撑、承力、传力以及提供适当的弹韧性,其性能对轨道结构的耐久性、列车运行的安全性和舒适性以及线路运营维护的难易性有直接影响[1-4]。但是,工程实践表明,无论是已建成线路还是在建线路,水泥乳化沥青砂浆充填层与轨道板或底座板间产生离缝已成为一个普遍存在的问题。

当水泥乳化沥青砂浆充填层与轨道板或底座板间产生离缝时,雨水进入到离缝间形成积水层,列车高速运行时产生的冲击荷载会导致积水层同时产生竖向和横向水压力。在该压力的反复作用下,水泥乳化沥青砂浆充填层容易出现碎裂、挤出和冲蚀破坏,从而对无砟轨道结构的耐久性与安全性产生较大危害。

为控制和减少水泥乳化沥青砂浆充填层离缝的产生,本文总结了水泥乳化沥青砂浆充填层离缝形式,并从材料、施工工艺和环境条件等方面系统分析了水泥乳化沥青砂浆离缝产生的原因,并提出了一系列的预防控制措施。同时,进行了工程实践验证,以期为我国高速铁路的建设提供借鉴与参考。

1 离缝表现形式

通过对已建线路及在建线路的调研分析,水泥乳化沥青砂浆离缝主要表现为以下几种形式。

1.1按离缝出现的位置分类

1)两端离缝。轨道板两端一定范围(特别是1#和10#承轨台)出现离缝,中间无明显离缝。这种离缝形式最常见,也是砂浆灌注后出现最早的离缝形式。

2)中间离缝。轨道板中间出现明显离缝,两端离缝轻微或无明显离缝。这种离缝形式多出现在轨道板板面温度最高时段,而且是在轨道板窄接缝浇筑后未及时张拉之前。

3)局部离缝。此种离缝形式主要为施工不当产生的离缝,如局部漏浆、排浆量不足等产生的离缝。

4)整板离缝。轨道板整板范围出现明显离缝。整板离缝多出现在轨道板张拉之后。

1.2按离缝出现的时间分类

1)早期离缝。水泥乳化沥青砂浆灌注1d后,在拆除封边材料的时候,即发现水泥乳化沥青砂浆离缝。

2)中期离缝。在砂浆灌注1周左右出现离缝,此种形式的离缝宽度较小,深度较浅,一般在2cm左右。

3)后期离缝。在砂浆灌注1个月左右出现离缝,此种离缝形式较常见,一般宽度在0.5~2cm之间。

2 离缝产生的原因

导致水泥乳化沥青砂浆充填层产生离缝的原因比较复杂,主要与砂浆原材料、施工工艺以及所处环境等有关。具体体现在以下几个方面。

2.1材料方面

水泥乳化沥青砂浆主要由干料、乳化沥青、水、减水剂、消泡剂等原材料搅拌而成。水泥乳化沥青砂浆性能取决于其原材料的性能,尤其取决于干料和乳化沥青的性能。如果原材料性能不符合要求,砂浆就会出现泌水、收缩等现象,最终导致水泥乳化沥青砂浆与轨道板及底座板产生离缝。

1)干料的膨胀率不足

水泥乳化沥青砂浆充填层应具有一定的膨胀性,而砂浆膨胀性主要是由干料提供的[5]。如果干料膨胀组分添加量不足或是由于干料受潮造成膨胀组分失效,都会造成砂浆膨胀率不足或不膨胀,从而出现收缩、泌水等现象,最终导致砂浆出现早期离缝。

2)乳化沥青的蒸发残留物含量偏低

《客运专线铁路CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件》(科技基[2008]74号)[6]中要求乳化沥青的蒸发残留物含量≥60%。当乳化沥青的蒸发残留物含量偏低,即表示生产乳化沥青时所用基质沥青偏低而水偏多,从而造成了水泥乳化沥青砂浆的实际水灰比偏高,导致所灌注砂浆在硬化过程中体积收缩增大而引发早期离缝的产生。

2.2施工方面

水泥乳化沥青砂浆对环境敏感性较强,对施工工艺要求较高,施工中任一环节控制不当,都会导致水泥乳化沥青砂浆与轨道板及底座板产生离缝。

1)封边拆除过早,没有进行充分养护

封边拆除过早(如灌注后不到24h)及封边拆除后没有及时对砂浆进行养护,边缘的水泥乳化沥青砂浆受外部环境的影响失水较快,导致收缩较大而产生中期离缝。

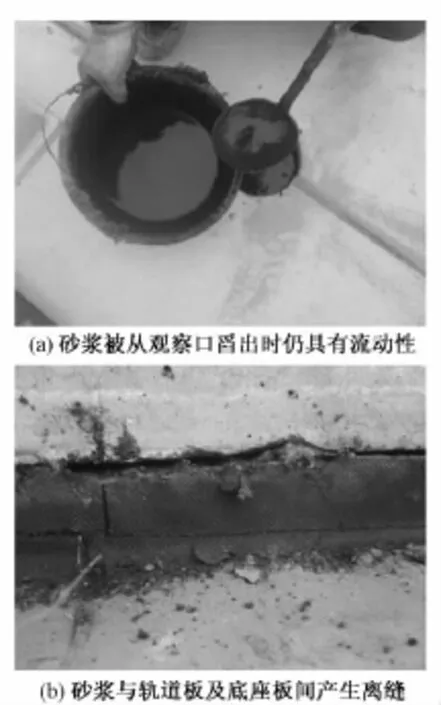

2)灌注孔、观察孔砂浆舀出过早

过早将灌注孔、观察孔中的水泥乳化沥青砂浆舀出,由于水泥乳化沥青砂浆还没稠化,仍具有一定的流动性,在压力作用下砂浆容易倒流,导致边缘水泥乳化沥青砂浆与轨道板与底座板间产生早期离缝,如图1所示。这种情况一般在曲线板超高侧表现得更加明显。

3)慢性且持续时间较长的漏浆

由于施工控制不到位,出现精调爪内侧漏浆、窄接缝处串浆、切缝处渗浆现象,这种慢性且持续时间较长的漏浆将导致已灌注饱满的水泥乳化沥青砂浆变得不饱满,从而容易引发离缝的产生。

4)精调爪拧反或拆除时用力过猛以及精调爪拆除时间较晚

当拆除精调爪时,拧反或用力过猛都会导致水泥乳化沥青砂浆的伤损而产生离缝。另外,水泥乳化沥青砂浆硬化后会有极微小的收缩,当砂浆微缩而精调爪仍硬性支撑着轨道板,将加重离缝的产生。

图1 砂浆舀出过早导致产生离缝

5)水泥乳化沥青砂浆从开始搅拌至灌注完成的时间间隔较长

水泥乳化沥青砂浆塑性膨胀的发气剂在干料投入碱性乳化沥青液料时即刻产生发气反应,砂浆膨胀率与时间的关系如图2所示。可见,随着时间的增长,砂浆膨胀率变小,60min后(砂浆硬化后)体积收缩0.1%。因此,当施工过程中各工序衔接不密切或出现设备故障,都会使砂浆从搅拌至实际灌注完成的时间间隔较长,导致水泥乳化沥青砂浆膨胀不够或略有收缩,从而导致离缝的产生。

图2 砂浆膨胀率与时间的关系

6)轨道板张拉不及时

由于轨道板张拉不及时,轨道板始终处于相对自由变形的状态(仅有充填层砂浆的黏结约束),轨道板随环境温度变化而出现上翘或起拱,将导致水泥乳化沥青砂浆与轨道板或底座板产生离缝。

2.3环境方面

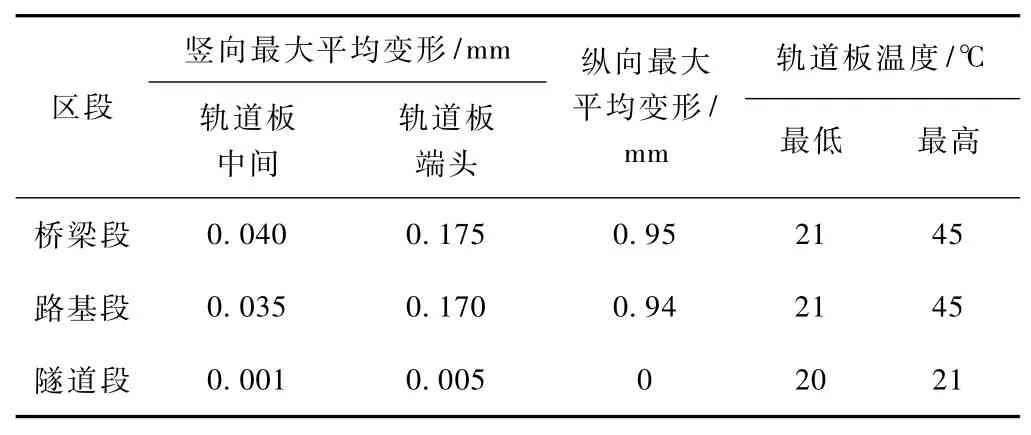

对桥梁段、路基段和隧道段的水泥乳化沥青砂浆离缝情况进行现场调研。24h内轨道板的竖向、纵向变形及最高、最低温度如表1所示。

由表1可知,路基段、桥梁段的温差越大,轨道板变形就越大,且板端位置的变形较中间部位的变形大许多,表明路基段、桥梁段的轨道板最先出现离缝的位置在板端(如图3所示);隧道内的温差小,轨道板变形就很小,砂浆与轨道板之间无明显离缝现象(如图4所示)。这说明环境温度变化可导致水泥乳化沥青砂浆产生离缝。

表1 24h内轨道板的竖向、纵向变形以及最高、最低温度

图3 桥梁上轨道板端部离缝

图4 隧道内轨道板无离缝

结合现场调研情况,对轨道板随温度变化的变形进行模拟分析[7],如图5所示。由模拟分析可知,轨道板端角的翘曲变形最大,此部分对应的砂浆最容易出现离缝。

图5 轨道板随温度变化的变形模拟云图

3 预防与控制措施

根据对水泥乳化沥青砂浆离缝原因的现场调查分析,通过室内与室外试验,提出了以下针对性的预防与控制措施,可有效地控制和减少水泥乳化沥青砂浆离缝的产生。

3.1加强原材料检测及储存管理

原材料进场后,除按要求的检验频率[6]进行日常检验项目的检验外,还要进行水泥乳化沥青砂浆拌合试验,确保拌合后的砂浆膨胀适宜、无泌水后,方可用于正线施工。

原材料进场后,应按不同品种、不同频次储存在防雨防潮、干燥通风的原材料储存站中,避免干料受潮而造成膨胀组分失效。对于受潮结块的干料应清除出场,禁止用于正线施工。

3.2精细封边施工,避免慢性漏浆

轨道板封边时,纵向封边宜采用封边带加角钢的封边工艺,横向封边(端部封边)应采用硬质泡沫进行;封边时应确保封边材料与轨道板接触密贴,防止砂浆灌注过程中及灌注后出现慢性持续漏浆现象。

3.3合理控制舀浆时间

合理控制灌注孔、观察孔多余砂浆的舀出时间。待灌注孔、观察孔多余的水泥乳化沥青砂浆稠化,手按后变形不能恢复时,才能进行水泥乳化沥青砂浆的舀出工作。一般情况下,夏季施工宜在灌注后2~4h舀浆,冬季施工宜在灌注后4~6h舀浆。

3.4加强灌注后砂浆的养护

为避免边缘水泥乳化沥青砂浆失水收缩而产生离缝,应适当延长灌浆后封边材料的拆除时间(≥24h)。同时,通过对封边材料洒水保湿或砂浆表面涂刷养护液的方式进行养护。洒水养护的时间不宜低于7d;涂刷养护液可在拆除封边材料后立即进行,涂刷次数≥2遍。

3.5及时拆卸精调爪

当同条件养护的水泥乳化沥青砂浆抗压强度达到1MPa后,应及时拆除精调爪,使轨道板与砂浆密贴接触,防止水泥乳化沥青砂浆在微缩过程中受精调爪硬性支撑而出现离缝现象。

3.6控制砂浆搅拌及砂浆灌注时间

合理安排各工序的衔接,控制水泥乳化沥青砂浆搅拌至灌入板腔的时间间隔不宜超过30min。当水泥乳化沥青砂浆搅拌出机后40min还未灌入板腔时,应当废料处理。

3.7及时进行轨道板纵连及剪切连接

基于轨道板的温变特性对板间离缝的影响,待水泥乳化沥青砂浆充填层强度>9MPa且窄接缝混凝土强度>20MPa,应及时对轨道板进行纵连及剪切连接,限制环境温度变化时轨道板的翘曲变形。

4 工程应用

将上述预防与控制综合措施进行了现场应用与跟踪观测。结果表明:采用上述综合措施后,水泥乳化沥青砂浆充填层离缝率降低了70%以上,离缝宽度明显降低(平均降低0.3mm),砂浆与轨道板及底座板黏结较好。说明上述预防与控制综合措施对于减少砂浆充填层离缝产生了显著效果。

[1]郑新国,刘竞,翁智财,等.CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆的配制技术[J].铁道建筑,2009(8):121-124.

[2]曾志,郑新国,翁智财,等.CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆施工技术[J].铁道建筑,2009(9):97-100.

[3]李书明,谢永江,郑新国,等.CRTSⅡ型水泥乳化沥青砂浆收缩性能的主要影响因素研究[J].铁道建筑,2011(3):126-128.

[4]刘竞,郑新国,谢永江,等.CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆灌注工艺试验研究[J].施工技术,2011(5):49-52.

[5]刘世安,刘东红.水泥乳化沥青砂浆疑难问题解析[Z].太原:中铁十七局集团有限公司,2007.

[6]中华人民共和国铁道部.科技基[2008]74号客运专线铁路CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件[S].北京:中国铁道出版社,2008.

[7]客运专线无砟轨道技术再创新攻关组.CRTSⅡ型板式无砟轨道设计理论和设计方法[R].北京:中国铁道科学研究院,2008.

AbstractFor CRT SⅡslab-type ballastless track structure,the debonding gap which is produced between cement emulsified asphalt mortar filling layer and track slab or base slab has a greater harm to the durability and safety of ballastless track structure.By combining with engineering practice,the expression forms for debonding gap of cement emulsified asphalt mortar filling layer were concluded,the causes of debonding gap were analyzed from the aspects of material,construction technology and environment conditions,and a series of effective prevention and control measures were presented.T he engineering practice showed that the series of measures could effectively control and reduce the debonding gap of cement emulsified asphalt mortar filling layer and could improve the ballastless track structure durability.

Prevention and Control of Debonding Gap at Cement Emulsified Asphalt Mortar Filling Layer in CRTSⅡSlab-type Ballastless Track

MEI Jun

(China Railway 4th Bureau Group Co.,Ltd.,Hefei Anhui 230023,China)

Ballastless track;Cement emulsified asphalt mortar;Debonding gap;Prevention;Control

U214.1

A

10.3969/j.issn.1003-1995.2016.04.31

1003-1995(2016)04-0123-04

(责任审编周彦彦)

2015-12-05;

2016-01-30

梅俊(1975—),男,高级工程师。