轨道板关键几何尺寸快速检测系统的设计及应用

薛峰

(中国铁道科学研究院铁道建筑研究所,北京100081)

轨道板关键几何尺寸快速检测系统的设计及应用

薛峰

(中国铁道科学研究院铁道建筑研究所,北京100081)

轨道板关键几何尺寸检测是轨道板出厂检验重要项目之一,也是高速铁路轨道施工质量的保障。实现对轨道板关键几何尺寸的快速检测,对于提高生产效率和保障轨道板质量都具有实用价值。本文给出了综合采用线阵图像技术和激光图像三维检测技术的快速检测系统的技术方案,基于该技术方案研制了针对CRTSⅢ型轨道板关键几何尺寸的快速检测系统,并进行了现场试验验证。现场试验表明:与常规检测技术相比,该检测系统具有检测速度快、自动化检测、操作简便、可适用于流水化作业且可纳入BIM平台应用等优点,具有良好的应用前景。

轨道板;关键几何尺寸;快速检测;图像检测;BIM(BuildingInformationModeling)

轨道板的外形尺寸对于保障高速铁路轨道质量及线路平顺性起着重要作用,因此在轨道板的出厂检测中对于外形尺寸的检测有着严格要求。目前轨道板尺寸的检测主要是通过全站仪对板上所有承轨台的左右轨套管位置逐个进行人工检测,工作量大,每块轨道板的检测时间约需20min,直接影响到了轨道板的生产效率。因此,目前只能实现对部分轨道板进行抽检,无法实现检验规则要求的每板必检。

研制轨道板自动测量装置实现对轨道板关键几何尺寸的快速检测,提高轨道板出厂检验效率,从而实现对每块轨道板都出厂必检的要求,对于保障CRTSⅢ型板的生产质量有着现实意义,对于形成具有自主知识产权的CRTSⅢ型板成套工艺也是个必要补充。

1 技术方案

据相关论文及专利,已有的检测技术主要是基于全站仪或摄影测量技术的定点检测技术,采用这些方法测量时都需要人工布设标志物或检测球,基站架设和标志物布置都需要占用人力资源和时间,测量前准备、数据采集、数据处理都需要一定的时间,即使其中较快的检测方法也需要15min以上。

经过对轨道板检测需求的深入分析,确定了基于图像检测技术的移动检测方案。该方案主要技术:①采用高速线阵图像技术和激光图像检测技术相结合,实现对轨道板单个断面线阵图像和宽度高度尺寸的快速检测。图像检测技术因其具有精度高、速度快、可扩充性好的特点,因此在工业测量领域得到了广泛应用。经过合理设计,图像检测精度完全可以满足要求。②高精度的测量基准平台和快速移动机构。采用上述图像检测技术获得的是单个断面处轨道板信息,需要通过高精度的测量基准平台和快速移动机构带动图像检测装置沿轨道板进行连续检测,才能实现对整个轨道板信息的获取。③轨道板平面图像和三维模型的建模处理及尺寸检测。通过对轨道板单个断面信息和位置信息的集成,实现对轨道板平面图像和三维模型尺寸的获取。经过算法修正,消除轨道板可能存在的各种旋转和平移误差,精确测量得出轨道板关键几何尺寸。④采用单板移动方式实现流水化作业模式。设计中考虑采用运输机具将轨道板从脱模台架运送到检测台位,快速检测完成后再送至封锚台架,从而实现轨道板生产、检测流水化作业。

系统设计主要技术指标:

①5min以内实现对单块板的检测;

②套管中心距检测精度<0.5mm;

③承轨台平整度检测精度<1.0mm;

④钳口夹角检测精度<1.0°。

2 系统实现

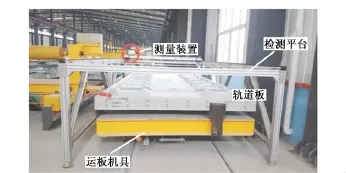

基于总体技术方案,快速检测系统由检测平台、测量装置、运板机具3大模块组成,见图1。

2.1检测平台

检测平台作为整个测量系统的基准平台,既要提供高精度的测量基准,又要实现测量装置沿X和Y两个方向的移动,从而实现对轨道板左股和右股承轨台表面的连续检测。

1)测量基准平台的实现

为了保证最终的检测精度,要求检测平台在全区域内(长6.2m,宽3.2m)高度方向误差<0.1mm。为此采用定制的型材结构来搭建基准平台。

2)移动机构

移动机构带动测量装置在X和Y两个方向上进行运动,为此设计了两组伺服电机。每组由2台同型号电机组成,同步旋转以保障测量装置稳定移动,避免发生左右移动不均衡现象。

2.2测量装置

测量装置是检测系统的核心模块,实现轨道板关键几何尺寸的测量。

图1 检测系统组成

1)硬件组成

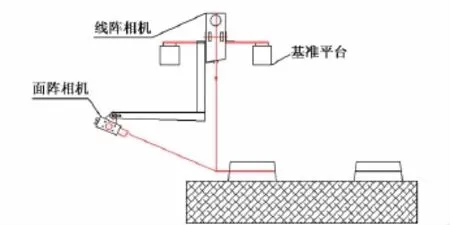

为了实现轨道板关键几何尺寸检测,采用了高速线阵图像技术和激光图像检测技术来分别实现轨道板平面参数和高度参数的测量。系统由高速线阵相机、高速面阵相机和线激光光源组成。其中,线阵相机和线激光光源精确布置在轨道板正上方同一断面处,面阵相机则布置在轨道板断面的斜上方,以实现对高度参数的测量(见图2)。系统还包括信号同步器、处理主机、数据采集卡等。处理主机实时采集伺服电机的移动位置信号,并高速采集线阵相机和面阵相机的图像数据,来生成轨道板表面二维图像和三维检测数据。

图2 相机布置

2)几何尺寸检测

从图像来源和检测技术上,几何尺寸检测分为平面图像检测和三维断面数据检测。

平面图像检测针对线阵相机采集的二维图像进行处理,实现对孔距的准确测量。首先,根据圆孔的图像特征采用优化算法对图像进行二值化处理,准确识别出圆孔的轮廓,再采用最小二乘法拟合出圆孔图形,根据圆孔图形,计算得到圆心的位置,进而计算得出两个圆孔的间距。处理中的关键是拟合得到圆孔图形,其实际效果见图3。

图3 套管圆孔识别效果

三维断面数据检测采用的是结构光检测原理,即通过激光投射出物体的轮廓,由面阵相机检测识别激光线,并通过坐标转换由像素尺寸解算为宽度和高度信息。检测原理见图4。同样,三维检测中的关键技术之一也是轮廓线的二值化处理和识别。计算中使用Hi3D算法,分辨率可以达到1/16像素,实际应用效果证明算法识别效果稳定,抗干扰能力强。

图4 结构光检测原理

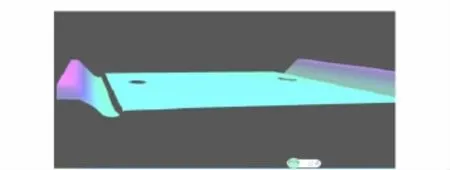

通过检测软件读取三维断面数据,可拟合出承轨台的三维模型图。图5为通过现场检测的CRTSⅢ型轨道板数据拟合出的承轨台三维图。

图5 承轨台三维图

3)软件编制

上位机软件采用VC++语言编写,具有良好的实时性和接口兼容性。操作界面见图6。

图6 操作界面

为便于网络访问,客户端应用程序采用BS结构编写。检测参数界面见图7。

图7 检测参数界面

2.3运板机具

运板机具主要实现生产流程的流水化作业,可采用车间现有的轨道小车,但是需要在轨道车上安装限位装置,以保证轨道板位置不会有过大偏离。

运板流程中,首先是把拆完模具的轨道板从脱模台架上吊装到运板小车上。下放过程中要注意使轨道板密贴限位装置,以保证轨道板与检测平台间的相对位置在容许范围内,即轨道板就位。

轨道板就位后,运板小车将轨道板运送到检测平台下备检。

轨道板检测完成后,运板小车再将轨道板送回到原吊装处,由天车将其吊送到封锚台架上以开展下一步工作。

3 现场试验

3.1检测速度试验

经过调试,设定伺服电机带动测量装置每秒大概移动100mm。检测流程包括自动对位、宽度测量、高度测量等,约需4min完成。数据处理时间约在10s内完成,检测过程在5min内就可全部完成。

3.2检测精度分析

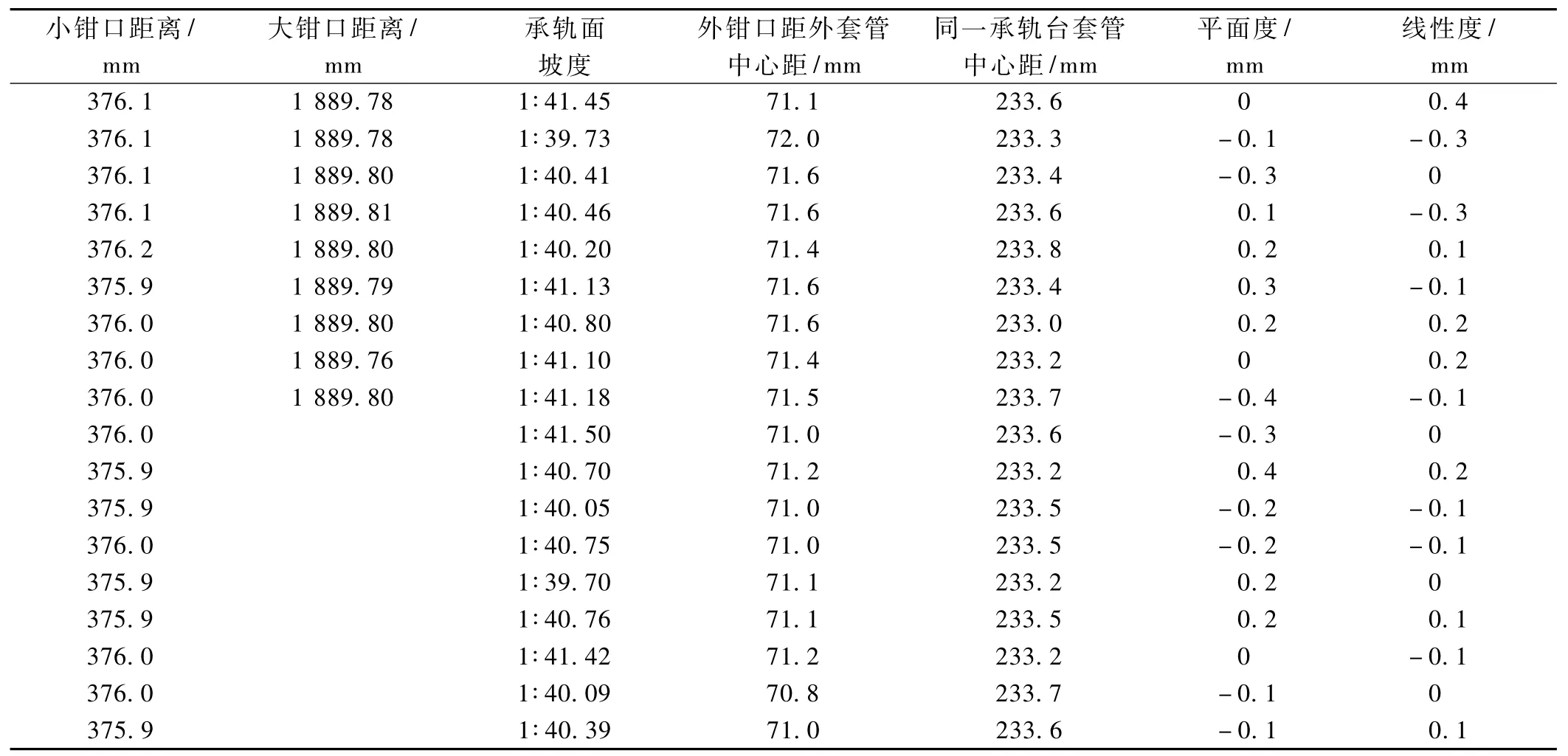

精度分析以全站仪检测数据为参考对象。现场随机抽取1块CRTSⅢ型轨道板,根据《CRTSⅢ型无砟轨道板技术条件》中要求的外形尺寸检测要求,采用全站仪检测,数据见表1。

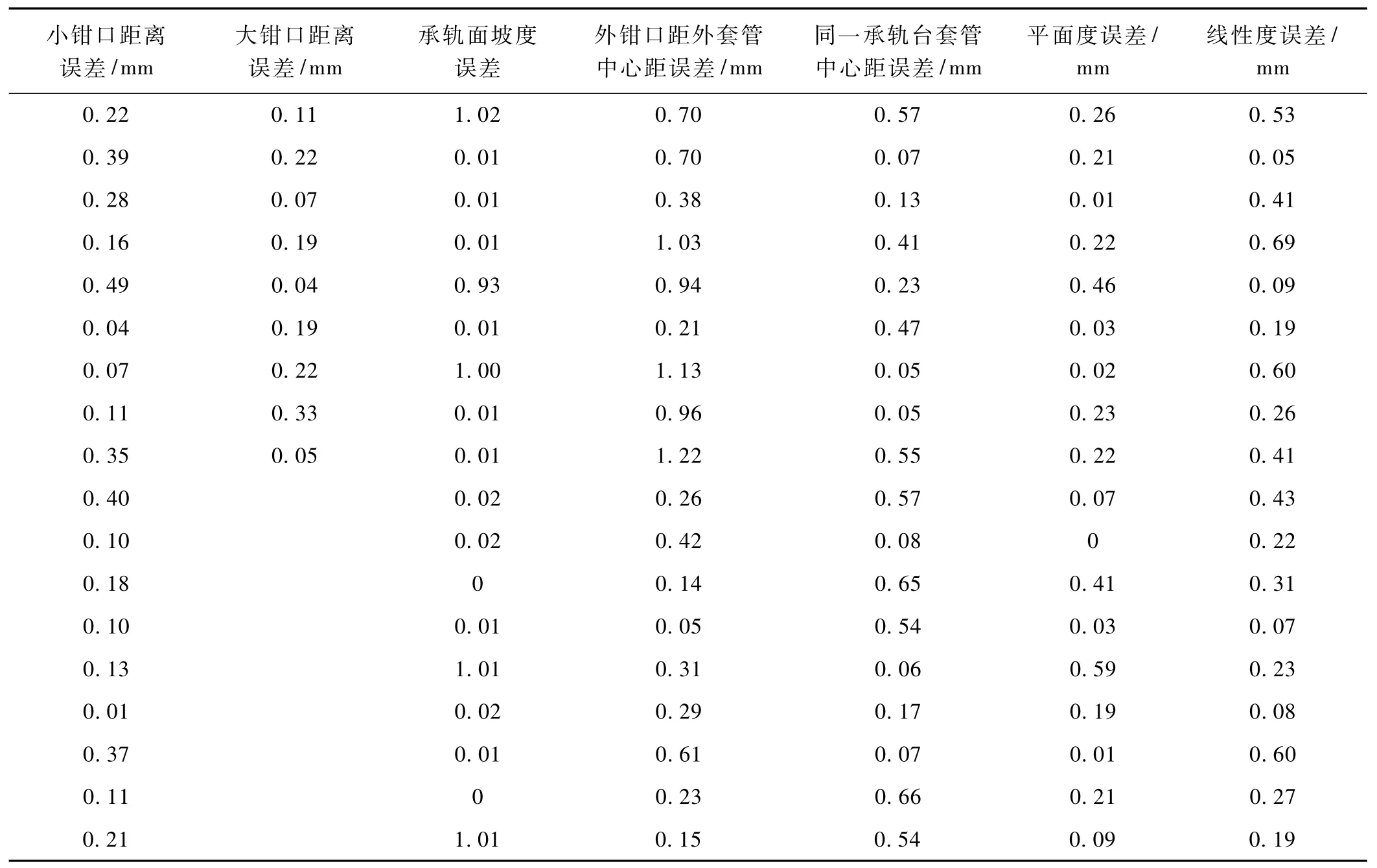

针对同一块板,利用研制的检测系统检测了3次,3次检测的方差值见表2。3次检测平均值与全站仪检测数据的误差值见表3。

表1 全站仪检测数据

表2 3次检测的方差值

表3 3次检测平均值与全站仪检测数据的误差值

从表2中可以看出,检测系统自身数据重复性很好,检测稳定性亦很好。从表3可以看出,如果以全站仪检测数据为基准,则检测系统检测的绝大部分数据精度满足要求,但是个别点处误差较大,横向检测中同一承轨台套管中心距最大误差为0.66mm,线性度最大误差为0.69mm,外钳口到外套管中心距最大误差1.22mm,而高度检测中平面度最大误差为0.59mm。

综合表2和表3结果,可认为研制的快速检测系统检测稳定性很好,其检测结果的系统误差更多地来源于检测平台自身的制造误差。

4 结语

现场试验及试用表明,研制的快速检测系统达到了设计要求,并具有以下特点:

1)检测快速,可在5min内完成单板检测,大幅提高了检测效率;

2)检测自动化,检测过程无需专人介入,大大提高了可靠性;

3)检测流程可纳入流水线作业,显著提高了生产效率;

4)信息集成,检测结果自动上传,数据无缝接入BIM平台。

现场应用中,既有系统的检测精度还存在不足,因此还需要进一步完善系统软硬件并丰富系统功能。优化完善后的快速检测系统可在保障轨道板生产质量,促进基于BIM的轨道板建养修一体化工作中发挥积极作用。

[1]卢书.高速铁路轨道板快速精密检测技术研究[D].郑州:解放军信息工程大学,2012.

[2]范生宏.基于数字摄影测量的轨道板快速检测关键技术研究[D].北京:中国矿业大学,2014.

[3]张书国,刘歆泽,温辉,等.无砟轨道板尺寸检测方法及装置:中国,201310747631.5[P].2013-12-31.

[4]帅立国.高铁无砟轨道板快速检测方法:中国,201210193458.4[P].2012-06-13.

[5]陈心一,姚云峰,周敬勇,等.带挡肩轨道板的检测系统及其检测方法:中国,201010233820.7[P].2010-07-22.

[6]刘延龙.CRTSⅢ型路基纵连轨道板制造技术及创新[J].铁道建筑技术,2010(9):83-86.

[7]鲁宁生,王红亮.高速铁路CRTSⅢ型无砟轨道板钢模系统设计与应用[J].铁道建筑,2012(5):158-161.

[8]任晓春,许双安.客运专线板式无砟轨道板精调标架标定方法:中国,201410689454.4[P].2014-11-26.

AbstractInspection of key geometric dimensions of track slab is required before being sent to market,ensuring good track construction of high speed railway.Rapid inspection is meaningful to high producing efficiency and good quality of track slab.In this paper,a combination of linear imaging technology and three-dimensional laser imaging detection technology for rapid detection systems was proposed.T his system aimed at the rapid inspection of CRT SⅢtrack slab,and was verified by field test.T he test showed that this system outweigh the regular inspection,being faster and automatic,easier to manipulate,pipelining and applicable to BIM platform.

Design and Application of Rapid Inspection System for Key Geometric Dimension of Track Slab

XUE Feng

(Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

Track slab;Key geometric dimension;Rapid inspection;Image inspection;BIM(Building Information Modeling)

U213.2+42;U216.3

A

10.3969/j.issn.1003-1995.2016.04.30

1003-1995(2016)04-0118-05

(责任审编葛全红)

2015-10-10;

2015-12-08

中国铁道科学研究院铁道建筑研究所基金项目(15TJ123F35-1)

薛峰(1979—),男,助理研究员,硕士。