PVC直线封边工序影响因素的研究∗

熊先青 郭伟娟 钱文婷 方 露 庞小仁

在板式家具生产过程中,封边是最为频繁的一道工序,其基本过程是用薄木(单板)条、木条、三聚氰胺、塑料条、PVC条、ABS条等涂胶后压贴在零部件的边部,起到防水、保护、封闭有害气体和减少变形等作用[1],同时能美化家具。封边要做到美观,要保证封边材料与板的边部端面结合平整牢固,不能存在崩边、露底、缝隙较大等缺陷,同时封边过渡还要做到自然、流畅和圆滑。

PVC(聚氯乙烯)封边条应用最为广泛,由于其产量大、价格低廉、性能良好、挤出性好、可以印刷和油漆,因此,目前仍然是板式家具应用最为广泛的一种塑料封边条[2-3]。但 PVC 耐热性较差,在高温下易变形,影响封边质量。同时,封边机、胶黏剂、基材等因素对PVC封边质量的影响也较为明显[4]。如封边机的运行稳定性和封边速度、封边热熔胶的选择和使用、基材尺寸等都会直接影响PVC封边质量和封边强度[5]。

基于此,笔者通过对某企业实际调研和规模化实验,对PVC直线封边过程中的影响因素进行归纳,找出最为关键的工序进行讨论,从而为优化封边工艺提供借鉴。

1 试验材料与方法

1.1 试验材料

E1级刨花板(含水率8%~10%);胶黏剂(封边热熔胶,广州市雅乔化工有限公司生产,型号为EH9338);PVC封边条(选取特性相一致的PVC封边条)。

1.2 试验设备与工具

全自动直线封边机(KDT-360DJ,封边厚度10~60 mm,封边带厚度0.4~3 mm,最小板料宽度80 mm,进给速度12~20 m/min);游标卡尺(刻度范围0.01~100 mm);卷尺1把(刻度范围1~5 mm)。

1.3 试验方法

研究采用规模化生产试验的方法,即通过PVC封边生产过程中常见的质量问题,在封边机正常生产运行情况下,保持外界影响因素一致,依据封边质量问题的基本原理[6],采用抽检方法进行统计,分别对倒角质量、齐头质量和封边质量等常见影响因素进行分析。

1.3.1 质量问题类别统计

采用抽检统计的方法[7],抽取旁板、面板和底板等三类板件进行封边质量问题统计,记录质量问题产生次数。

1.3.2 工序质量问题试验

1)板件宽度与倒角质量。

选取长度相同(300 mm)、宽度不同 (300、250、200、120、90、60 mm)、厚度相同(16 mm)的板材各20块,分别对每块板件相邻2边进行封边;封边材料为1 mm×22 mm的PVC封边条,封边速度为24 m/min,记录倒角过程中的质量问题。

2)齐头余量与齐头质量。

以常规活动柜的隔板(700 mm×368 mm×18 mm)做为试验对象,依据封边时的齐头加工原理,分别将PVC封边条(规格为 1 mm×20 mm)齐头余量控制在 5 mm到 80 mm 的 6 个不同范围,进行两长边封边,封边速度为 24 m/min,采用抽检方式,记录齐头过程中的质量问题。

3)封边速度与封边质量。

为避免板件自身尺寸对倒角质量的影响,试验对象为长或宽均大于300 mm的工厂常用板材(如门板、旁板、底板、隔板等),在长度不同而宽度相同时,分别采用不同的封边速度(18、22、24、28 m/min)对其4边进行封边;封边材料为1 mm×22 mm的PVC封边条,分别记录封边过程中的倒角和齐头质量问题。

2 试验结果与分析

2.1 板件封边质量问题统计与分析

依据上述方法,共抽检总边数为 1 288 条的板件,其中,抽查统计195条边,统计结果如表1。

表1 封边各类质量问题统计表Tab.1 Statistics of various edge banding quality problems

由表1可知,在 PVC 封边时,出现的质量问题主要有:倒角、齐头、崩边、胶水外溢、胶缝、胶线、缺胶等,具体分布情况见图1,所占比例依次为:倒角、齐头、崩边,分别为:25.13%、23.59%、22.05%。为此,笔者重点对出现问题较高的倒角和齐头进行质量控制因素分析。

图1 封边各类质量问题分布情况Fig.1 The distribution of various edge banding quality problems

2.2 板件宽度与倒角质量

2.2.1 试验结果

板件宽度与倒角质量问题,试验结果见表2。板件宽度与倒角质量问题关系如图2所示。

表2 板材宽度与倒角质量试验结果Tab.2 The experimental results of plate width and chamfer angle quality

图2 板件宽度与倒角质量问题分布情况Fig.2 The distribution of plate width and chamfer angle quality problems

由图2可知,当板材宽度大于120 mm 时,倒角质量问题随板件宽度的改变并无明显变化,出现问题的边数趋于比较低的稳定状态;当板材宽度小于120 mm时,随板件宽度不断变小,倒角质量问题所占比例明显上升。

2.2.2 讨论与建议

产生上述现象的主要原因是由于板材宽度较小,在封边时容易产生夹持不稳,导致精修刀及平刀不能较好的发挥作用,从而出现封边过程发生跑偏现象,同时,预铣刀也会因不稳定导致封边后背面会出现胶缝现象。因此,当遇到较窄的板材时,可以将两块板材进行拼接一起进行封边,可适当的减少上下两个输送带的距离,以此来加大夹持力度,减少甚至避免此类问题;同时,对相对较窄的板件进行封边时,尽可能降低封边速度,从而保证板材在输送带内的相对稳定。

2.3 齐头余量与齐头质量

2.3.1 试验结果

齐头余量与齐头质量问题,试验结果见表3。

表3 齐头余量与齐头质量试验结果Tab.3 The experimental results of jump-butt allowance and jump-butt quality

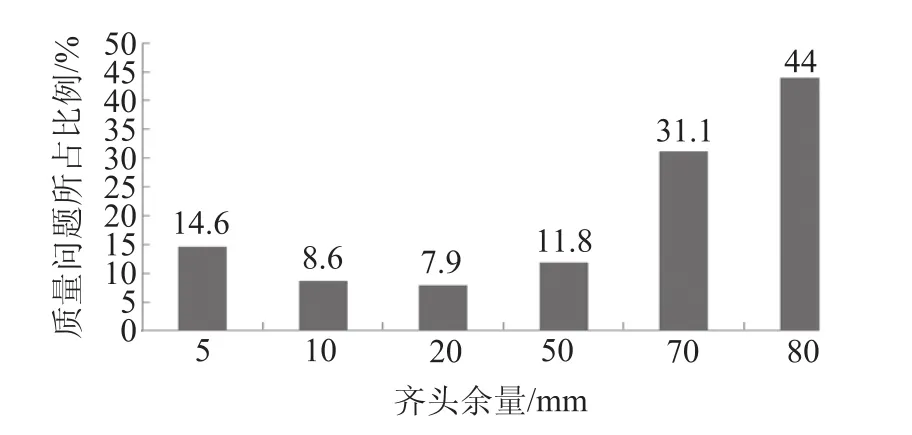

齐头余量与齐头质量问题关系如图3所示。

由图3可知,当齐头余量在10~20 mm之间时,齐头的质量问题较少,封边质量比较稳定;当齐头余量处于5 mm时,齐头质量问题明显增多;当齐头余量大于70 mm时,齐头出现的质量问题持续变多,表现为前端齐头不整齐,封边条端部会存在残余撕开的问题。

图3 齐头余量与齐头质量问题分布情况Fig.3 The distribution of jump-butt allowance and jump-butt quality problems

2.3.2 讨论与建议

当齐头余量不足10 mm 时,由于封边设备在对封边条切割时需有一定的余量,将会导致一部分封边条的长度小于板件长度,从而造成齐头不良问题;而当齐头余量大于70 mm时,就会由于封边条太长,在进行连续进料的同时,将会导致齐头的前刀会间断性的触碰到封边条,影响封边条的稳定性,造成各种齐头问题。因此,齐头余量应该控制在一个合理的范围内,一般10~20 mm最为理想。

2.4 封边速度与封边质量

封边速度与倒角质量问题,试验结果见表4。

表4 封边速度与倒角质量试验结果Tab.4 The experimental results of edge banding speed and chamfer angle quality

封边速度与封边质量问题关系如图4所示。

图4 封边速度与封边质量问题分布情况Fig.4 The distribution of edge banding speed and edge banding quality problems

由图4可知,随着封边速度变化,倒角和齐头的质量问题只在小范围波动,基本在正常的范围内,因此,在板件规格尺寸不影响封边机正常运行时,封边速度对倒角和齐头质量没有明显影响。

3 结论

1)通过实际生产性试验数据统计分析,对 PVC封边出现的质量问题进行整理与分类。PVC封边最关键的质量问题是:倒角问题和齐头问题。

2)PVC封边倒角问题受到板件宽度的影响,当基材宽度小于120 mm时,PVC封边随板件宽度不断变小,倒角质量问题明显。因此,在实际生产中可采用辅助母板或两块基材进行拼接的形式进行封边。

3)当齐头余量不足10 mm或大于70 mm时,由于封边设备切割封边条本身需要有一定的余量及前刀会间断性的触碰到封边条,影响封边条的稳定性,造成各种齐头问题。因此,齐头余量应该控制在一个合理的范围内,10~20 mm最为理想。

4)封边速度对倒角和齐头质量问题没有太大影响。

[1]吴智慧.木家具制造工艺学(第二版)[M].北京:中国林业出版社,2013.

[2]顾加洲.单边直线封边机生产效率研究[D].南京:南京林业大学,2012.

[3]张娲娟.封边技术发展趋势[J].木材加工机械,2003(5):37-38.

[4]文超,吴智慧,张继雷.板式家具塑料封边条剥离方法的对比研究[J].南京林业大学学报(自然科学版),2012,36(6):151-153.

[5]李晓霞.板式家具塑料封边条尺寸稳定性研究[D].南京:南京林业大学,2010.

[6]施乃倩,徐伟,黄琼涛.家具表面硬质覆面材料剥离强度测定方法研究[J].家具,2010,34(1):96-99.

[7]GB/T 2828.1—2003 计数抽样检验程序[S].北京:中国标准出版社,2003.