基于近场声阵列的旋转机械噪声源识别

赖少将,李舜酩

基于近场声阵列的旋转机械噪声源识别

赖少将,李舜酩

(南京航空航天大学 能源与动力学院,南京 210016)

为了有效控制旋转机械噪声,利用信号处理技术对整机或部件进行噪声源识别是十分必要的,噪声源准确识别可以为故障诊断和结构优化提供依据。首先论述建立均匀线性近场声阵列模型以获得空间声场数据的方法。其次,在传统波束形成结果基础上,利用反卷积法从中提取所需声场信息以实现对声源面可视化重构。接着,在所搭建转子噪声试验台上,利用近场声阵列提取各种工况下噪声信号,并识别出轴承以及盘轴连接处为转子主要噪声源,验证了基于声源成像反卷积法均匀线性近场声阵列在旋转机械噪声源识别方面的可行性。

声学;噪声源识别;旋转机械;声阵列;反卷积法

旋转机械工作时不可避免地会产生振动和噪声,其所发出的噪声与具体的运行状态有着密切关系,例如当高速运转时,主要表现为空气动力性噪声,而中、低速运转时以齿轮、轴承产生的机械性噪声为主[1]。高声强的噪声不仅严重危害人们的健康,而且还会使自动控制设备和灵敏的测试仪器因“声疲劳”失效,而要解决噪声问题,最重要的是确定主要噪声源位置[2]。传统的噪声源识别方法不能处理复杂的声场环境,且精度较低[3]。随着信号处理手段快速发展(声强测量法、近场声全息、波束形成等),噪声源定位技术取得了很大发展,而基于声学环境的波束形成技术是噪声源识别、定位的先进技术之一[4],它通过声阵列测量空间内声波到达各阵元的信号相位差异,从而获得声源的幅值以及估计声源的位置[5]。与声强测量方法[6]相比,可以快速识别瞬态工况或过渡工况下的多点噪声源信号特性,与近场声全息[7]相比,可以用较少的传感器对声场进行可视化处理。

尽管使用声阵列可以从测得的信号中提取期望的信号特征信息,同时可以抑制干扰噪声,但是其在声学故障诊断方面依然存在着诸多问题[8],例如现有波束形成技术只能对噪声源方位进行估计,不能精确定位;复杂环境中,噪声源的识别以及特征信息提取难度大等。

本文在传统波束形成的基础上利用反卷积法对旋转机械机械性噪声进行噪声源识别与定位,即声源成像反卷积法(Deconvolution Approach for the Mapping of Acoustic Sources,DAMAS)。该方法去除了传统波束形成的波束特性,提高了声源识别分辨率和准确率。通过转子试验台模拟不同工况下的噪声源信号,采用均匀线性近场声阵列采集空间声压数据,利用DAMAS方法对试验台主要噪声源进行识别。试验结果表明,基于DAMAS的近场声阵列方法对识别旋转机械机械性噪声源具有较高的准确性和可行性。

1 近场声阵列模型

当信号源到声压传感器的距离满足经验公式(1)时,需要考虑信号源到声阵列的阵元幅值衰减,即需要用近场波前模型代替平面波模型来描述声波的传播[9],模型结构[10]如图1所示。

图1 均匀线性近场声阵列模型

式中L为阵列长度,λ为声波波长。

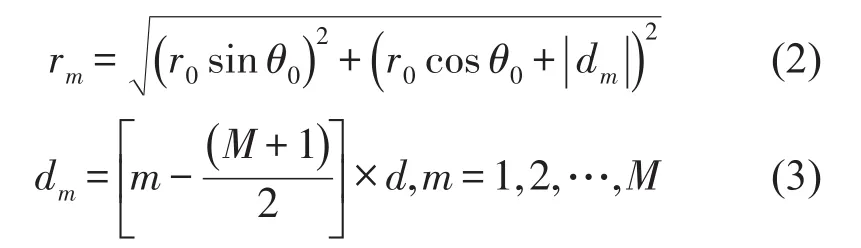

根据图1,运用几何关系可以得到

式中r0、rm是所要定位声源的距离参数和角度参数,通过这两个参数可以得到声源位置。

2 声源识别方法

基于DAMAS的均匀线性近场声阵列方法[11-12]主要原理分为三步,如图2所示。其中的①、②、③分别代表的含义是:

图2 DAMAS流程图

①对原始信号进行波束形成处理,得到中间声源;

②通过虚拟声压传感器将最终声源转化成中间声源,其中虚拟声压传感器和中间声源在最终结果中均不显示,只是作为中间结果出现;

③令①与②分别得到的中间声源相等,通过求解等式得到最终声源。

进行声源识别的具体步骤如下:

1)将传统波束形成技术的输出结果作为中间声源

这一步骤分3个具体过程,如图3所示。

图3 传统波束形成技术输出中间声源过程

①FFT变换

式中ωs为时间窗常数,如汉宁窗等;T为傅里叶变换的时间长度,KT表示总时间;*号表示复数共轭。

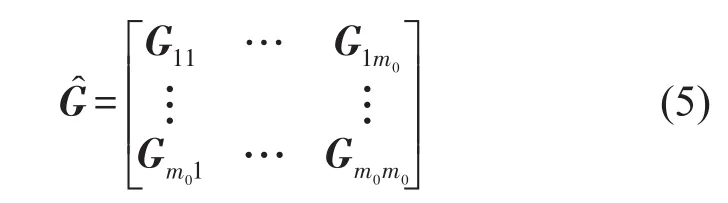

由Gmm'组成的互谱矩阵如方程(5)所示

式中m0为传感器总数。

②相位修正

为了改变声压传感器记录信号的相位,从而还原回扫描点,需要一个导向因子式中am为对流折射修正因子;当处于静态测量时,am≈1;f为声源频率;c为常温下空气中声信号传播的速度。

由导向因子组成一个向量,如方程(7)所示,它的长度和声压传感器数量一样。

③输出传统波束形成技术的结果

该输出结果用中间声源表示为

2)反卷积计算

反卷积计算的过程分为两步,如图4所示。

图4 反卷积计算过程

①最终声源点信号转化

通过导向因子,把最终声源点信号转化为虚拟声压传感器信号

式中pm:n代表虚拟声压传感器信号,m、n分别代表第m个声压传感器和第n个声源点;Qn代表第n(n=1,2,…,N)个最终声源点的声压的平方。

任意两个虚拟声压传感器之间对应的信号乘积为

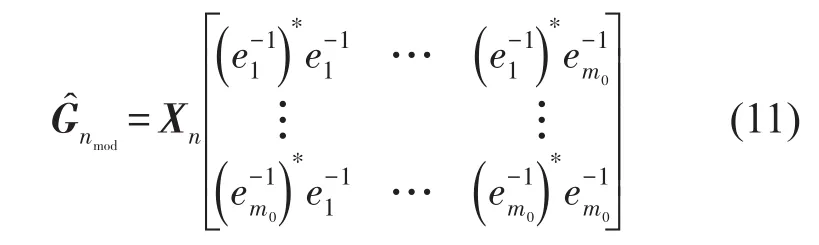

因为最终声源点被全部当作可疑声源点处理,所以每一个被扫描到的最终声源点都有可能对中间声源点产生影响,因此每一个最终声源点都需要转换成虚拟声压传感器信号,即

②获得中间声源点

通过导向因子将虚拟声压传感器信号转换成修正后的中间声源点

将式(12)代入式(13)得到

式中[]n'

3)迭代计算

3 试验方案

在存在混响的房间内搭建基于近场声阵列测量的转子噪声试验台如图4所示。试验台包含电机、转轴、轴承和转盘。试验台使用直流并励电动机驱动,转轴经联轴器联接到电机上,电机可实现0~10 000 r/min范围的无级调速。

图4 转子振动试验台

转子噪声数据测试系统由硬件和软件两部分组成,如图5所示。硬件包括:A:光电传感器、B:电涡流传感器、S1-4:声压传感器、C:DH 5922动态信号测试仪、D:INV 3018 A高精度数据采集仪;软件包括:E:DH 5920动态信号采集分析软件、F:DASP软件。

声压阵列由4个声压传感器线性分布组成,传感器间距为200 mm,距离转子转动轴为150 mm。在转子同一截面的支座上安装相互垂直的电涡流传感器用于轴心轨迹的测量。

图5 转子噪声测量系统

试验的采样频率为5 120 Hz,采样时间为20 s。试验采用扫描法,即使用少量的声压传感器按照一定的秩序分多次分别测量,从而获得空间声场数据。

4 转子声源识别

通过电机改变转子的转速,获得转速为4 500 r/min和6 000 r/min时的近场空间声压数据,并利用快速傅里叶变化,将其转化为频域图,如图6所示。

图6 声阵列频谱特性

在图6中可以看到转子激起的频率范围较广,主要分布在400 Hz~1 000 Hz,属于中频噪声,而轴承噪声的分布频率为400 Hz~2 000 Hz,故考虑噪声可能是由于轴承振动引起的机械性噪声。

通过DAMAS方法对各测点声压传感器采集的信号进行处理,得到最终声源的空间声压分布图和等声压线图,如图7和图8所示,其中空间声压分布图使用迭代计算得到的结果作为分布值,等声压线图使用声压级SPL作为分布值。

图7 n=4 500 r/min

图8 n=6 000 r/min

从图7和图8中可以看到,转子试验台存在明显的四个主要噪声源,将图7和图8中的噪声源位置与实际几何位置对比,见表1,可以看出,噪声源在X方向的分布分别指向电机、轴承1、盘轴连接处和轴承2,其中指向电机、轴承1和盘轴连接处的噪声源均位于电机、轴承1和盘轴连接处所在的实际几何位置区间内,指向轴承2的噪声源与实际几何位置有一点距离,4 500 r/min时偏离稍大,但是仅仅偏离不到6 mm。而噪声源在Y方向上基本分布在离转轴25 mm~30 mm的位置上。对比4 500 r/min和6 000 r/min时的噪声源位置,其中有两个噪声源位置重合,两个位置非常接近,即同一个转子试验台产生噪声源的位置一致,表明基于DAMAS的均匀线性近场声压阵列方法在识别不同工况下的旋转机械机械性噪声源位置方面具有较高的可行性和准确性。

表1 实际试件位置和基于DAMAS方法的噪声源位置

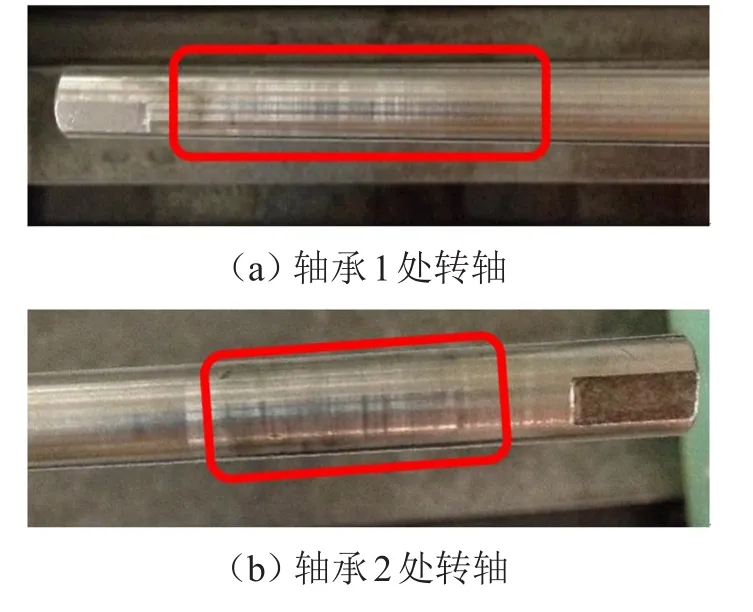

通过对轴承拆解分析,如图9所示,可以看到转轴在两轴承处出现了较严重的划痕,表明在轴承处存在故障,即存在噪声,验证了基于DAMAS的均匀线性近场声阵列方法对识别旋转机械机械性噪声源位置具有较高的准确性。

图9 轴承处转轴拆解图

5 结语

(1)考虑信号的幅值衰减,用近场波前模型代替平面波模型假设,提高了声源识别的精度。

(2)利用反卷积法对声阵列采集的信号进行修正,去除了传统波束形成的波束特性,排除了房间反射干扰和通道自噪声等信号干扰,提高了声源识别的精度。

(3)通过转子振动试验台提取噪声信号,验证了基于DAMAS的近场声阵列方法可以较准确地识别声源平面内单个或者多个机械性噪声源。

(4)通过对转子噪声源的识别,进而可以检测出振动位置,说明该方法在旋转系统的故障诊断和健康监测等领域具有一定的应用价值。

[1]TIMÁR P L T P,TÍMÁR P L.Noise and vibration of electrical machines[M].North Holland,1989.

[2]LU M H,JEN M U.Source identification and reduction of engine noise[J].Noise Control Engineering Journal,2010,58(3):251-258.

[3]ULF MICHEL.History of acoustic beamforming[C]// Berlin Beamforming Conference,2006.

[4]潘汉怀.近场麦克风阵列波束形成方法研究[D].电子科技大学,2007.

[5]HUMPHREYS W M,BROOKS T F,HUNTER W W,et al.Design and use of microphone directional arrays for aeroacoustic measurements[M].NASA Langley Research Center,1998.

[6]罗虹,余文国,褚志刚.声强测量法在发动机表面声源识别中的运用[J].重庆大学学报(自然科学版),2005,28(6):9-11.

[7]JACOBSEN F,JAUD V.Statistically optimized near field acoustic holography using an array of pressure-velocity probesa)[J].The Journal of the Acoustical Society of America,2007,121(3):1550-1558.

[8]胡荣华,鲁文波,章艺.基于近场声全息的滚动轴承故障诊断[J].噪声与振动控制,2013,33(3):218-221.

[9]JIAN M,KOT A C,ER M H.DOA estimation of speech source with microphone arrays[C]//Circuits and Systems,1998.ISCAS'98.Proceedingsofthe1998IEEE International Symposium on,IEEE,1998(5):293-296.

[10]DOCLO S.Multi-microphone noise reduction and dereverberation techniques for speech applications[J]. Status:Published,2003.

[11]PATRICIO A RAVETTA,RICARDO A BURDISSO. Noise source localization and optimization of phased arrayresults[C]//12thAIAA/CEASAeroacoustics Conference,AIAA,2006:1-8.

[12]ROBERT P DOUGHERTY.Extensions of DAMAS and benefits and limitations of deconvolution in beamforming [C]//11th AIAA/CEASAeroacoustics Conference,AIAA,2006:1-6.

Noise Source Identification of Rotating Machinery Based on Near-fieldAcoustic PressureArrays

LAI Shao-jiang,LI Shun-ming

(College of Energy and Power Engineering,Nanjing University ofAeronautics andAstronautics,Nanjing 210016,China)

In order to control the noise of the rotating machinery effectively,the signal processing techniques are usually used to identify the noise sources of the whole machine or component parts for fault diagnosis and structural optimization.In this paper,a model of uniform linear near-field acoustic pressure array is constructed to obtain the sound field data.Then,the method of Deconvolution Approach for the Mapping of Acoustic Sources(DAMAS)is employed to extract the information of the sound field from the results of traditional beam-forming analysis to realize the visual reconstruction of the sound source surface.Finally,the rotor vibration test rig based on the near-filed acoustic pressure array measuring is built to obtain the experimental vibration signals under different conditions.The bearings and connection between the turntable and the shaft are found to be the positions of noise sources.Therefore,the feasibility of the proposed method is verified.

acoustics;noise source identification;rotating machinery;acoustic pressure array;DAMAS

TB52.9

ADOI编码:10.3969/j.issn.1006-1335.2016.03.025

1006-1355(2016)03-0122-05

2015-11-23

中央高校基本科研业务费专项资金资助项目;机械结构强度与振动国家重点实验室开放课题资助项目(SV2015-KF-01);江苏省普通高校研究生科研创新计划资助项目(SJLX15_0107)

赖少将(1991-),男,浙江宁波人,硕士生,主要从事旋转机械结构动态特性分析。E-mail:laisj@nuaa.edu.cn

李舜酩,男,博士生导师。E-mail:smli@nuaa.edu.cn