大功率并网风电机组变流器状态监测技术综述

李 辉 刘盛权 冉 立 李 洋 胡姚刚 杨 东

(输配电装备及系统安全与新技术国家重点实验室(重庆大学) 重庆 400044)

大功率并网风电机组变流器状态监测技术综述

李 辉 刘盛权 冉 立 李 洋 胡姚刚 杨 东

(输配电装备及系统安全与新技术国家重点实验室(重庆大学) 重庆 400044)

风力发电系统在未来能源系统中占有重要地位,其安全可靠运行对于风电健康发展至关重要。现有的大功率并网风电机组中,几乎全部采用电力电子变流器,且其应用将覆盖更多的领域。由于风电机组复杂的运行环境和特殊的运行工况,其变流器的可靠性问题正成为业界关注的焦点。本文综述了风力发电应用中功率器件的老化失效机理,阐明了低频运行工况及风速随机波动对风电机组机侧变流器功率循环能力的影响,对比讨论了提高风电变流器可靠性和可用率的状态监测方法,并分析了其可能的发展趋势。

风力发电 变流器 可靠性 老化失效 状态监测

0 引言

近年来,随着陆上风电机组的迅猛发展及海上风电的大量装机,风电将逐步成为继火电、水电之后的第三大常规能源。大功率并网风电机组(简称“风电机组”)变流器是风力发电中能量转换的重要环节,然而风电机组长时间、频繁和大范围的随机出力变化,导致其电能转换单元持续承受剧烈的热应力冲击,是风电机组故障率最高的部件之一[1-4],其高运维成本问题日益凸显,已引起 Vestas、Siemens等国际风电知名企业的广泛关注。特别是5MW、6MW 等大功率风电机组相继运行,其变流器运行可靠性问题可能更为突出。发展变流器状态监测技术,对于制定和优化变流器检修计划、降低风电机组变流器故障率、提高风电机组的运行可靠性都具有十分重要的学术意义和工程价值[1]。

为了提高电力电子功率模块的设计可靠性,现有研究主要从改变模块设计以及老化测试等方面采取了相关措施,如改变模块的封装结构、振动冲击和功率循环等[5]。虽然以状态监测为基础的故障诊断与状态检修技术已经广泛应用于各类电气设备(如旋转电机、电力变压器等),但是国内外关于风电变流器状态监测技术研究才刚刚起步[1,4,5]。如国外学者从器件失效机理及运行可靠性出发,提出了多种不同的变流器状态监测方法。文献[6-8]建立了基于集总参数法的变流器功率模块结温计算模型。文献[9,10]对比分析了IGBT模块的多种失效模式和失效机理,并研究了功率器件集射极饱和压降与集电极电流、器件结温之间的关系,利用电参数的温敏特性实现对变流器功率模块的状态监测。文献[11-13] 中M. Musallam等利用材料力学中的疲劳累积损伤理论和相关统计学知识对器件老化进程及剩余寿命进行了研究。文献[14]研究了近海大功率风能转换系统中具有潜在价值的连接永磁直驱同步发电机的两电平变流器,指出机侧变流器在低频运行时其疲劳寿命将会大大降低。此外,文献[15,16]还表明由电力电子器件失效导致的陆上风机平均停运时间相对较短,每次故障大约1天时间,而海上风机由于风场选址的特殊性,其变流器的运行维护依赖于当地环境状况,即使是微小的变流器失效问题,其导致的停机时间影响也将不可忽略。虽然上述文献都从不同的角度提及了风电变流器的可靠性评估方法以及运维现状,但是考虑到风电机组不同运行工况对变流器可靠性影响的机理分析及其状态监测方法比较还不够深入,并且目前风电变流器状态监测方法综述类文章较少。因此,为了全面掌握大功率风电机组变流器状态监测发展现状,有必要对大功率并网风电机组变流器的失效机理、影响规律及状态监测方法进行综述。

在当前风力发电迅猛发展的大背景下,针对风力发电面临的变流器可靠性困境,本文全面综述了变流器功率器件失效形式及机理,并且针对风电运行特点,重点分析全功率和部分功率风电变流器特殊运行工况对其运行可靠性的影响;同时基于不同状态特征量的对比分析,进一步探讨风电变流器状态监测方法及其发展趋势。

1 变流器功率器件的老化失效机理

1.1老化失效形式及机理

在风电机组的背靠背变流器拓扑结构中,不论是陆上风机或者海上风机,双馈风电机组还是永磁直驱风电机组,由于其机侧变流器都可能长期运行于较低的频率,此时器件结温波动较为显著,严重影响着其功率模块的功率循环能力,给风电机组的可靠运行带来了不可忽视的安全隐患。

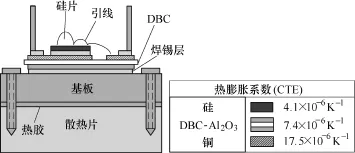

图1为目前广泛应用于风力发电变流器的塑封型功率模块剖面图,从图中可以看到其由多种不同热膨胀系数(Coefficient of Thermal Expansion,CTE)的材料组成。在热循环过程中,由于热膨胀系数CTE的不匹配必将导致其疲劳应力增加,从而引起其焊层破裂和焊料层空洞,进而影响到各材料层之间的电气连接,使得沿热传导路径的热阻增加。在整个寿命周期,功率半导体器件的结温水平呈递增趋势,最终导致器件老化失效。

图1 风电变流器模块的功率器件结构及材料属性Fig.1 Power device structure and material characteristics of wind power converter module

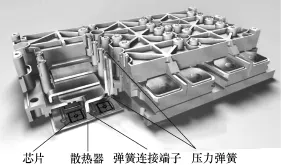

变流器IGBT模块的失效机理主要包括铝键合线脱落、焊层疲劳、键合线根部断裂和铝金属化的重构。其中,金属化的重构现象可由功率模块功率循环后观察到,由于铝与硅芯片热膨胀系数的差异,经过反复的温度循环冲击,它们之间的热机械应力会使得铝金属化而形成颗粒状的粗糙接触面,减小了金属有效接触面积,从而导致其电阻增大[17]。铝键合线脱落会削弱功率模块的导电性能,焊层疲劳会引起导热性能的下降[10, 13, 18]。另外,铝键根部断裂现象通常也可在经过长时间功率循环测试的IGBT模块中观察到。导致该失效的主要原因是在焊接过程中,由于超声波振动导致铝键合引线根部产生裂缝[4],且与铝键合引线脱落相比,其断裂过程更慢。采用新一代的压接式封装技术可避免或者减少使用铝键合线和焊层,有研究表明,IGBT模块的压接式封装结构至少可以减小一个数量级的疲劳寿命损伤,其封装结构如图2所示[19]。在当前,这种封装技术可以显著提高风力发电变流器的可靠性,尽管成本较高,但正在风电机组中得到推广应用。

图2 压接式IGBT封装结构[19]Fig.2 Pressing package structure of IGBT[19]

此外,该技术也可以把金属基板直接压在半导体芯片上,这种结构无需连接传统的散热器,并可以同时传导热能和电能。与塑封 IGBT相比,采用压接式 IGBT模块不仅可以通过两侧散热提高功率密度,而且去除了键合引线及焊层连接的结构方式,因此消除了键合引线脱落、断裂或焊料层疲劳的失效模式,器件的可靠性显著提高。然而,这种新的封装形式也带来了和其结构相关的新的失效形式。压接式 IGBT的每个栅极通过装有弹簧的引线连接,弹簧在功率循环的过程中受到反复的压缩/膨胀而产生疲劳,引起弹簧应力损伤,经过一定的循环次数,最终也会老化失效,影响风力发电变流器的运行可靠性。

除热应力外,当器件在超过额定电压或电流工作时,有可能产生过电应力而造成器件损坏[10]。在过电应力作用下,器件局部将会过热,在该热点温度达到材料熔点时,材料开始熔化并导致开路或短路故障,从而损毁器件。过电应力可分为过电压应力和过电流应力,过电压包括栅极过电压、集电极-发射极过电压及杂散电感过电压等,过电流包含擎住效应及短路现象等。

1.2疲劳寿命评估方法分析

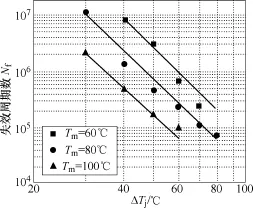

针对风电变流器可靠性低、维护成本高的严峻现实,如何评估其功率模块的剩余寿命是进行状态检修和运行维护的关键[20]。目前已有一些研究提出了用以描述功率模块老化进程的寿命模型,如LESIT项目利用不同制造商的IGBT模块,通过功率循环实验,发现器件的失效主要与结温平均值Tm及其波动幅值ΔTj有关,如图 3所示[21]。图中线段为其拟合曲线,随着ΔTj或Tm的增大,器件可进行的功率循环次数较少,而且ΔTj对器件寿命的影响比Tm更为显著。

图3 失效寿命周期数Nf与Tm及ΔTj的关系Fig.3 Relationship between the number of failure cycles Nfand the Tmand ΔTj

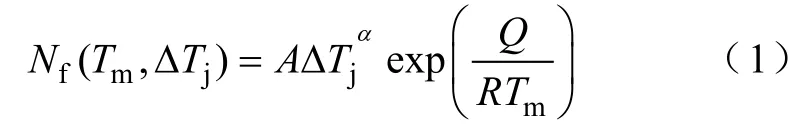

基于器件失效机理,电力电子功率器件典型的Coffin-Manson失效寿命模型[19]为

式中,Nf(Tm,ΔTj)表示在 Tm及 ΔTj下器件可进行的功率循环总次数;A、α为与器件相关的常数;Q为激活能量常数;R为玻耳兹曼常数。

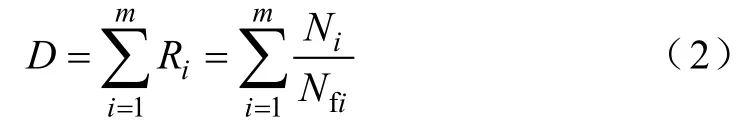

目前功率器件疲劳寿命评估方法通常采用Miner线性疲劳损伤理论,其热循环的相对总损伤为

式中,Ri为在应力水平i下循环了Ni次所产生的疲劳损伤;Nfi为在应力水平i下器件直到疲劳失效所经历的总循环次数。当D =1时,表明此时损伤已达到极限,器件完全失效。虽然该公式形式简单,应用较为广泛,然而,该Miner理论并没有考虑不同载荷水平作用顺序对其疲劳寿命的影响,也没有考虑环境温度、开关频率和焊层疲劳老化对寿命的影响,因此其疲劳寿命评估的准确性还有待深入研究。实际上,功率器件老化失效更接近于非线性疲劳损伤进程,宜采用非线性疲劳累积法得到其疲劳损伤进程和不同寿命时期关系谱图[12],如图4所示。

图4中S1、S2、S3分别代表不同应力水平下的疲劳损伤进程曲线。

2 风电特殊运行工况对变流器可靠性影响

2.1机侧变流器低频运行对可靠性的影响

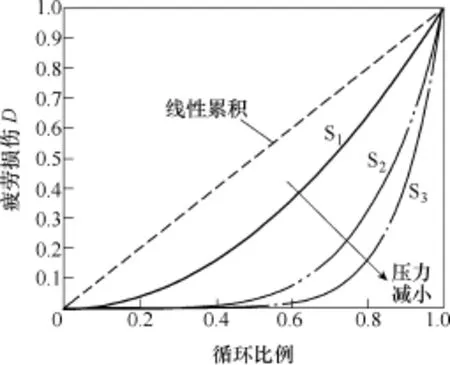

由于风电机组长时间、频繁和大范围的随机出力等特殊运行工况,变流器在风电并网运行中的可靠性变得较为脆弱。图5所示为部分功率及全功率风电机组的结构示意图。

图4 线性和非线性疲劳损伤对比Fig.4 Comparison of damage accumulation for the linear and nonlinear rule

图5 风电机组变流器典型连接结构示意图Fig.5 Schematic of typical structure of power converter for wind turbine system

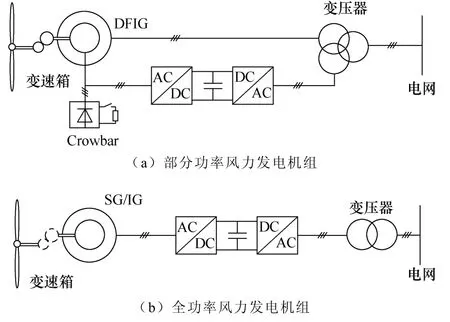

为了分析不同运行工况对风电机组变流器功率模块运行可靠性的影响,近年来已有较多文献从功率模块电热耦合模型,结温估算以及不同变流器功率模块结温随风电机组不同运行点变化规律等方面开展研究[8,14,17,22]。图6给出了双馈风电机组的机侧和网侧变流器在同步转速点附近的结温仿真曲线[22]。

图6 同步转速点双馈风电变流器功率模块结温仿真曲线Fig.6 Curves of simulated junction temperatures of power modules for DFIG converter in a synchronous speed point

由图 6可得,在同步转速点,网侧变流器中IGBT及二极管的结温几乎无波动,而机侧IGBT和二极管的结温波动明显,其波动幅值约为10~20℃,这将导致机侧变流器失效率高于网侧变流器。究其原因,虽然机侧变流器和网侧变流器在同一时刻转换的电功率是相同的,但是当机组运行在同步转速点时,机侧变流器运行在一个较低的频率,变流器处理的实际功率几乎为零。根据定、转子电流磁动势平衡,转子电流并不为零,因此功率损耗也不为零,且功率模块的热容对于平滑结温波动几乎没有贡献,导致机侧变流器进入深度热循环。因此机侧变流器的结温波动要比网侧更为剧烈,其可靠性也随之明显降低。

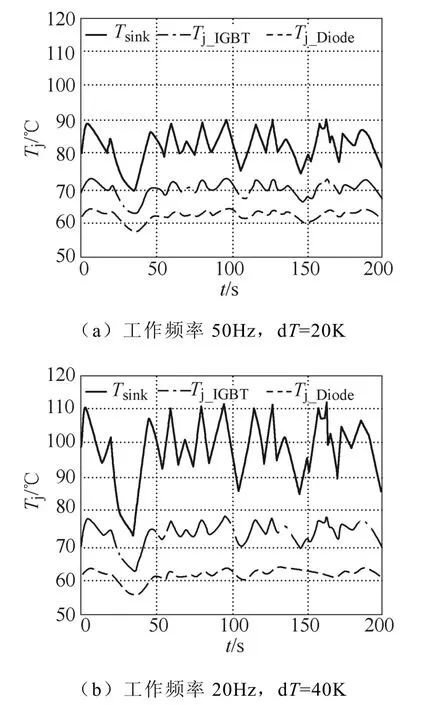

为了进一步验证说明低频运行时变流器承受的热应力差异,图7给出了赛米控公司关于某型(SKIIP 2013 GB172)功率模块不同工作频率下的结温测试曲线。

图7 赛米控功率模块结温测试曲线Fig.7 Test results of junction temperature of IGBT modules for Semikron company

从图7可知,当变流器运行频率较低时,其功率器件结温波动明显大于工频运行情况,这和图 6的仿真趋势是一致的。

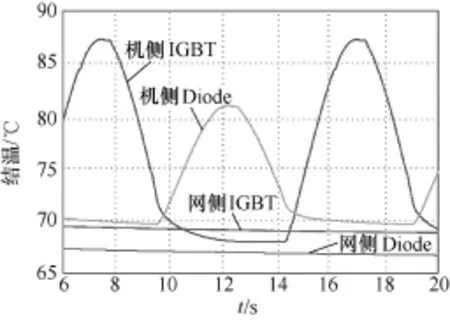

对于直驱风电机组变流器而言,由于风力机叶尖速比有一定限制,其发电机转动角速度较小,使得全功率变流器的机侧变流器也运行在较低的频率下[23]。同时,从半导体器件的角度来看,其机侧功率模块的续流二极管承受了更大的负载电流,加之低频运行特性,使得续流二极管将产生更高的结温。图8所示为永磁直驱风电机组机侧、网侧变流器功率模块的结温变化曲线[23]。

此外,文献[24]的研究表明,全功率变流器功率器件在整个变流器寿命周期内可能需要承受 5× 109次波动幅值为 20℃的结温热循环,然而,包括风速随机波动在内的诸多因素可能进一步影响其功率循环能力。因此,不论是永磁直驱风电机组还是双馈风电机组的机侧变流器,由于长期处于较低输出频率下运行,其功率器件结温变化显著。特别是双馈风电机组运行在同步转速点时,其机侧变流器输出频率几乎为零,机侧变流器结温波动更为剧烈。

2.2风速随机波动对变流器运行可靠性的影响

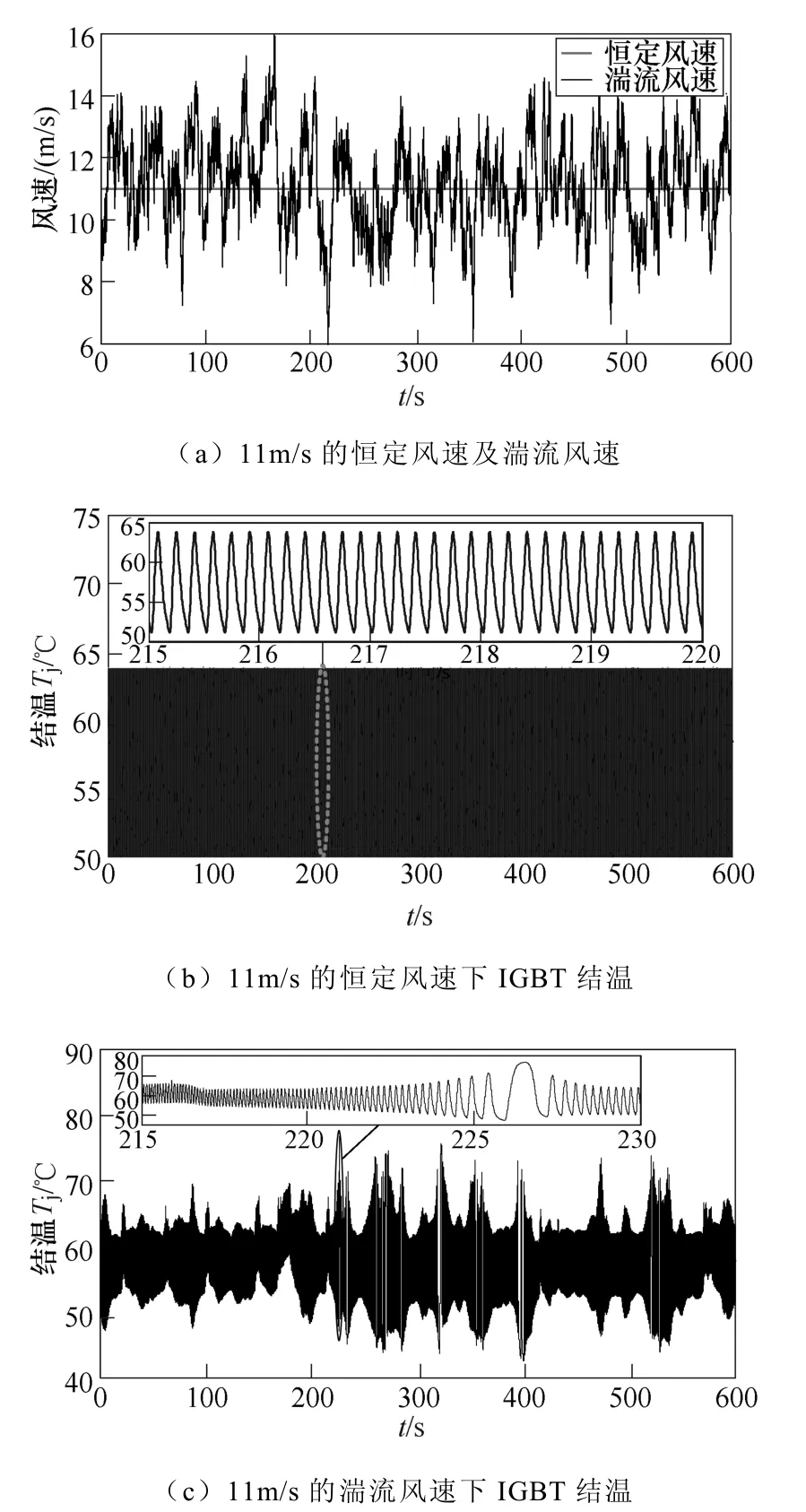

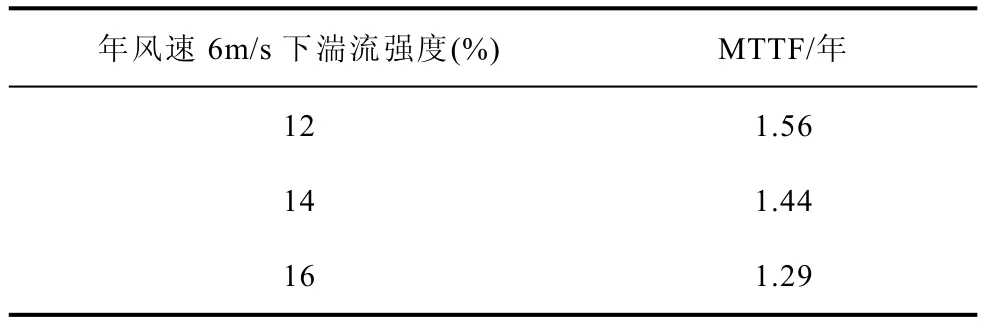

除了风电机组运行点对风电变流器结温变化影响外,风速随机波动也会影响风电变流器的运行可靠性。图9为恒定风速和湍流强度为15%时11m/s风速下的双馈风电机组机侧变流器 IGBT结温分布仿真情况。

从图 9b可知,11m/s恒定风速下机侧变流器IGBT结温的 Tm、ΔTj及波动频率均恒定,分别为57.8℃、11.5℃及6Hz。基于雨流算法对图9c所示的结温数据进行统计可知,同样大小风速,而湍流强度为15%时其IGBT结温Tm最大值为60.5℃,最小值为55.3℃;ΔTj最大值为34.2℃,最小值为8.9℃;波动频率最大值为12Hz,最小值为0.3Hz。由此可见,Tm、ΔTj及波动频率随风速随机波动而变化,尤其是ΔTj及波动频率变化较为剧烈,因此相比恒定风速的理想情况,在湍流风速下风电变流器功率模块具有较大结温波动,将影响其IGBT模块的功率循环能力。表1列出了年平均风速为6m/s,湍流强度分别为12%、14%及16%的三种风况下双馈风电机组机侧变流器IGBT模块的平均失效时间(Mean Time To Failure,MTTF)计算结果。可以明显看出,湍流强度会对机侧变流器IGBT模块的MTTF产生影响,且MTTF会随湍流强度的增大而减小。

图9 恒定/湍流风速及机侧变流器IGBT结温Fig.9 Constant/turbulence wind speed and IGBT junction temperature curves of generator-side power converter

表1 年风速的湍流强度不同时IGBT模块的MTTFTab.1 MTTF of IGBT module for generator-side power converter at different turbulence intensity

综合上述风电机组特殊工况对变流器运行可靠性影响的分析可知,由于机侧变流器长期处于低输出频率工况运行,其结温波动要比网侧更为剧烈,且风电变流器功率模块的平均失效时间还会随风速波动增加而降低。因此,风电变流器的运行可靠性面临着严峻的挑战,特别是针对近海风电机组难以维护的实际问题,有必要提出风电变流器状态监测方法的研究,提高其运行可靠性,这对于风力发电技术以及产业的健康发展至关重要。

3 风电变流器状态监测方法分析

3.1变流器状态监测概述

状态监测是在不干扰系统正常运行的前提下,提取反映系统健康状况信息的一个过程[17]。状态监测技术已经在电机驱动、发电以及电能传输等系统或部件的健康状况监测领域得到了广泛应用。然而对于电力电子器件,特别是半导体功率器件,早期人们认为器件只有失效和运行两种状态,这种大多数工程师所认可的布尔式观点阻碍了人们对电力电子器件完全失效前其老化机制的深层次理解,因此反映其健康程度的状态监测技术一直停滞不前。目前很多工程师和设计师常常优先选择压接封装技术以及含故障容错与内置冗余等的可靠性改进方法,而把状态监测作为一个备选项而忽略,这种做法不能实现系统的监控运行,也不具备早期检测和故障预警的能力。而实际上,风电变流器状态监测可通过对变流器装置的运行状态进行监测,进而判断器件及装置的健康水平,并对变流器功率模块所呈现的器件健康状况进行评估,为风机变流器的运行维护和状态检修提供依据,是监测和预防风电机组灾难性故障的重要手段之一。

工程实用的状态监测技术主要通过获取表征当前系统健康状态的特征信号,进而评估系统剩余寿命,以便在正常运行管理中提供有效的信息决策和优化检修。电力电子器件老化通常伴随着功率损耗的增加以及热量的累积,如果此时仍然保持之前的运行状态且老化进程未得到很好的抑制,那么其热疲劳应力将逐步增大。实验结果表明[17],功率器件的内部热阻增加20%可作为功率模块基本失效的依据之一。此外,还可从开关边沿、导通电压等电气特征量的改变来监测其随老化程度的动态改变。其中,导通电压表征了器件各层材料及层与层之间接口的物理特性;由于器件老化,内部热阻增加后,其结温的增加会导致关断下降沿的变缓及功率损耗的增加。下面对变流器状态监测特征量以及状态监测流程进行分析。

3.2变流器状态监测特征量

针对变流器较为微弱的特征量,现有文献陆续提出了一些器件级的监测方法[25-28]。然而,在一些高开关频率工况及复杂噪声环境下,采用变流器功率模块内部的传感器仍然很难监测到这些微弱的特征量信号,因此,利用与器件级监测相同的传感器来保护、控制和进行常规监测为主的部件级状态监测方法也在不断发展中[29-31]。

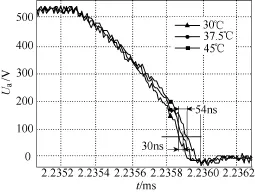

根据功率模块中热传导特性的退化会导致其结温发生相应变化的特点,图10所示为IGBT模块在不同基板温度时的关断瞬态特性[32],从图中可以看出,电压下降到同一水平时,较高基板温度的IGBT下降沿需要更长的时间,如45℃基板的IGBT相比于30℃基板的IGBT推迟了54ns。在整个关断期间,不同基板温度将导致下降沿推迟时间约为 1μs,因此,开关沿时间的延迟可反映在变流器功率模块的交流输出电压中,并可通过控制信号来捕获其特征参量。

图10 开关沿与不同基板温度关系[32]Fig.10 Dependence of switching edge on base plate temperature[32]

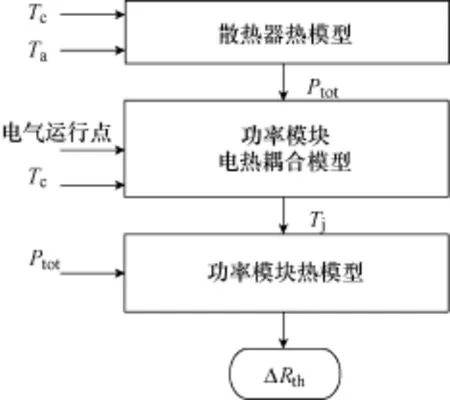

除电信号特征量之外,在运行过程中变流器功率模块温度监测值也可作为提取器件状态的重要特征量。虽然目前直接在线测量功率器件的结温仍然是不可行的,但是由于结温影响功率模块内部损耗,因此其表征运行状态的温度信号可从外部数据间接获得[30]。此外,温度监测量不仅依赖风机当前的运行工况,还和其历史运行数据有关,而模块热阻的变化可以表征功率模块的老化程度,图11给出了风电变流器功率模块内部热阻监测模型的算法流程。

图11 功率模块内部热阻监测流程Fig.11 Flow chart of monitoring internal thermal resistances for power module

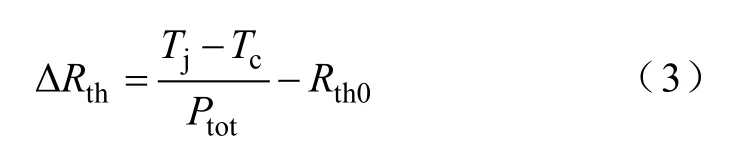

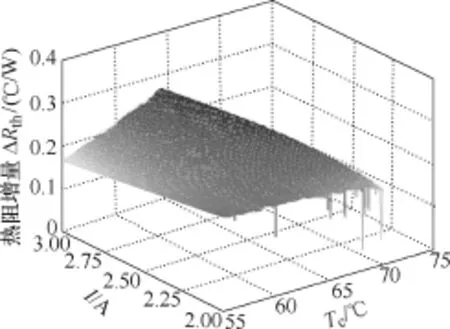

图 11中散热器模型利用功率模块外部的温度测量值(如壳温Tc和环境温度Ta)来计算其功率损耗 Ptot随温度变化情况,通过电气运行点参数,如电压、电流及功率因数等计算动态功率损耗[33,34],并通过电热耦合模型计算出功率模块的结温Tj。根据功率模块热模型,结合额定热阻 Rth0,可计算其内部热阻的增加量ΔRth为

图12所示为某功率模块在不同运行点(不同输出电流和壳温)下ΔRth的计算结果[30],结果表明提取功率模块内部热阻的变化是有可能的。因此,功率模块的内部热阻增加量ΔRth可用来作为变流器状态监测的特征量。

图12 内部热阻增量的在线监测[30]Fig.12 On-line detection of increase of internal thermal resistance[30]

3.3风电变流器状态监测方法

目前风电变流器IGBT模块状态监测通常采用数据驱动和基于物理模型的方法。其中,数据驱动包含基于器件端部特性和基于传感器信号的状态监测方法。

基于器件端部特性状态监测技术的原理是由于IGBT的端部特性与其失效程度紧密相关,随着功率循环次数的增加,因热膨胀系数不匹配产生的热应力将会导致引线、焊层疲劳老化,其表现在端部特性的变化即是 IGBT的通态压降逐渐增大。文献[35]在电热加载实验的基础上,研究了IGBT功率循环前后其栅极阀电压、跨导及通态压降随温度变化的特性,实验结果表明:栅极阀电压、跨导和导通压降这三个电参数可作为 IGBT模块的状态监测特征参量。然而,由于功率器件端部信号变化微弱以及易受到其他可能因素(如温度变化)的影响,加之其不易于实现在线测量,因此,仅仅依赖于器件端部特性的 IGBT模块状态监测方法在实际应用中仍然存在一定的困难。

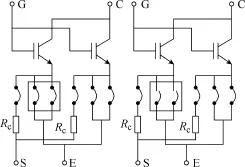

此外,针对引线脱落失效问题,文献[36]采用传感器信号的监测方法,如图13所示,在发射极引线处引出S端用来接入电阻Rc等辅助测量电路进行状态监测。

图13 引线脱落的功率模块等效测量电路Fig.13 Equivalent measurement circuit of bond wire lift-off for power module

从图13中可以看出,当引线脱落后,S端和E端间的电阻值会发生变化。因此可以利用该特性对IGBT引线脱落失效进行监测。然而,尽管功率模块内部直接增加传感器可以方便地获取更多的数据,但是由于风电变流器不断变化的运行工况和温度的大时间惯性,使得基于传感器信号的状态监测方法受到限制。

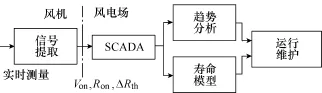

基于此,考虑所捕获的特征量信号强度和部件老化程度之间的重要关联,有必要基于模型预测方法,通过一种刻度进程方式来表征模块失效前的剩余寿命,从而实现风电机组变流器更为准确的状态监测。例如将变流器状态监测和风机/风电场级SCADA系统有机结合起来,为风电变流器IGBT模块状态监测提供了一种新思路。此外,将依赖状态监测特征量的模型方法和对特征数据趋势进行评估的数据驱动方法结合起来,可以进一步提高功率模块的健康状况评估有效性,如图14所示为结合风场SCADA系统的风电变流器状态监测方法。

图14 基于SCADA的风电变流器状态监测方法Fig.14 Configuration of condition monitoring method of wind power converter based on SCADA

从图14中可知,通过风电机组以及风电场状态特征信号的实时测量,并将其输入寿命模型中,同时结合风电机组变流器运行可靠性的趋势分析,从而可更有效地为运行维护人员提供计划检修决策信息,同时也可为风电机组变流器热管理提供理论依据。

4 结论

风力发电在未来能源结构中占有重要地位,其变流器状态监测技术对于提高风电机组运行可靠性,降低运行成本具有重要作用。针对目前风电机组变流器运行可靠性低的问题,本文从功率器件老化失效机制、疲劳寿命评估方法、风电机组特殊运行工况对变流器运行可靠性影响以及变流器状态监测方法等角度分析了风电变流器状态监测技术发展。分析表明:

1)风电机组变流器运行可靠性受一次能源波动影响大,可靠性低。功率模块结温均值、波动幅值以及不同材料热膨胀系数的不匹配是导致功率器件老化与失效的重要原因,建议采取基于非线性疲劳累积理论对其疲劳寿命进行评估。

2)无论是永磁直驱风电机组还是双馈风电机组,因长期处于低输出频率下运行,其机侧变流器的结温波动要比网侧更为剧烈,且风电变流器功率模块的平均失效时间还会随风速波动增加而降低。

3)风电机组运行工况对其变流器运行可靠性有重要影响,相比于数据驱动方法,基于失效机理分析并结合寿命模型和趋势预测方法将是风电变流器状态监测技术的发展趋势,且有必要考虑其状态特征量随运行工况和老化程度变化的影响。

[1] 黄玲玲, 曹家麟, 符杨. 海上风电场电气系统现状分析[J]. 电力系统保护与控制, 2014, 42(10): 147-154. Huang Lingling, Cao Jialin, Fu Yang. Review of electrical systems for offshore wind farms[J]. Power System Protection and Control, 2014, 42(10): 147-154.

[2] Besnard F, Fischer K, Tjernberg L B. A model for the optimization of the maintenance support organization for offshore wind farms[J]. IEEE Transactions on Sustainable Energy, 2013, 4(2): 443-450.

[3] Spinato F, Tavner P J, Van Bussel G J W, et al. Reliability of wind turbine subassemblies[J]. IET Renewable Power Generation, 2010, 3(4): 387-401.

[4] Wilkinson M. Reliability data field study in the reliawind project[R]. Wind Turbine Reliability Workshop Albuquerque, NM USA, 2009.

[5] Berg H, Wolfgang E. Advanced IGBT modules for railway traction applications: reliability testing[J]. Microelectronics Reliability, 1998, 38(6): 1319-1323.

[6] 魏克新, 杜明星. 基于集总参数法的 IGBT模块温度预测模型[J]. 电工技术学报, 2011, 26(12): 79-84. Wei Kexin, Du Mingxing. Temperature prediction model of IGBT modules based on lumped parameters method[J]. Transactions of China Electrotechnical Society, 2011, 26(12): 79-84.

[7] Polikarpova M, Roytta P, Alexandrova J, et al. Thermal design and analysis of a direct-water cooled direct drive permanent magnet synchronous generator for high-power wind turbine application[C]//International Conference on Electrical Machines (ICEM), Marseille, 2012: 1488-1495.

[8] Senturk O S, Helle L, Munk-Nielsen S, et al. Converter structure-based power loss and static thermal modeling of the press-pack IGBT three-level ANPC VSC applied to multi-MW wind turbines[J]. IEEE Transactions on Industry Applications, 2011, 47(6): 2505-2515.

[9] 杨旭. 基于饱和压降测量的 IGBT功率模块状态评估方法研究[D]. 重庆: 重庆大学, 2012.

[10] Oh H, Han B, McCluskey P, et al. Physics-of-failure: condition monitoring and prognostics of insulatedgate bipolar transistor modules: a review[J]. IEEE Transactions on Power Electronics, 2015, 30(5): 2413-2426.

[11] Musallam M, Johnson C M, Yin Chunyan, et al. Real-time life consumption power modules prognosis using on-line rainflow algorithm in metro applications[C]// IEEE Energy Conversion Congress and Exposition, Atlanta, GA, 2010: 970-977.

[12] Huang H and Mawby P A. A lifetime estimation technique for voltage source inverters[J]. IEEE Transactions on Power Electronics, 2013, 25(8): 4113-4119.

[13] Smet V, Forest F, Huselstein J J, et al. Ageing and failure modes of IGBT modules in high temperature power cycling[J]. IEEE Transactions on Industrial Electronics, 2011, 58(1): 191-200.

[14] Pittini R, D'Arco S, Hernes M, et al. Thermal stress analysis of IGBT modules in VSCs for PMSG in large offshore wind energy conversion systems[C]// Proceedings of the 14th European Conference on Power Electronics and Applications (EPE 2011), Birmingham, 2011: 1-10.

[15] McMillan D, Ault G W. Specification of reliability benchmarks for offshore wind farms[C]//Proceedings of ESREL Conference, Valencia, Spain, 2008: 2601-2606.

[16] Malcolm Sharples B P. Regulatory issues on safety and structural assurance of offshore wind farms on the OCS [C]//Offshore Technology Conference, Texas, USA, 2011: 2-5.

[17] Yang S, Xiang D, Bryant A, et al. Condition monitoring for device reliability in power electronic converters: a review[J]. IEEE Transactions on Power Electronics, 2010, 25(11): 2734-2752.

[18] 郑利兵, 韩立, 刘钧, 等. 基于三维热电耦合有限元模型的IGBT失效形式温度特性研究[J]. 电工技术学报, 2011, 26(7): 242-246. Zheng Libin, Han li, Liu Jun, et al. Investigation of the temperature character of igbt failure mode based on 3D thermal-electro coupling FEM[J]. Transactions of China Electrotechnical Society, 2011, 26(7): 242-246.

[19] Semikron. Technical explanations of IGBT modules[M]. 2007.

[20] Sujod M Z, Erlick I, Engelhardt S. Improving the reactive power capability of the DFIG-based wind turbine during operation around the synchronous speed[J]. IEEE Transactions on Energy Conversion, 2013, 28(3): 736-745.

[21] Held M, Jacob P, Nicoletti G, et al. Fast power cycling test of IGBT modules in traction application[C]//International Conference on Power Electronics and Drive Systems, Itzehoe, Germany, 1999, 1: 425-430.

[22] Bruns M, Rabelo B, Hofmann W. Investigation of doubly fed induction generator drives behavior at synchronous operating point in wind turbines[C]//In Proceedings of 13th European Conference on Power Electronics and Applications (EPE), Barcelona, Spain, 2009: 1-10.

[23] Zhou D, Blaabjerg F, Lau M, et al. Thermal analysis of multi-MW two level wind power converter[C]// IECON 2012—38th Annual Conference on IEEE Industrial Electronics Society, Montreal, QC, 2012: 5858-5864.

[24] Jones R, Waite P. Optimised power converter for multi-MW direct drive permanent magnet wind turbines[C]//Proceedings of the 2011—14th European Conference on Power Electronics and Applications (EPE 2011), Keele, UK, 2011: 1-10.

[25] Morroni J, Dolgov A, Shiazi M, et al. Online health monitoring in digitally controlled power converters[C]// Proceedings of IEEE Power Electronics Specialists Conference, Orlando, USA, 2007: 112-118.

[26] Rodriguez M, Claudio A, Theilliol D. A new fault detection technique for IGBT based on gate voltage monitoring[C]//Proceedings of IEEE Power Electronics Specialists Conference, Orlando, USA, 2007: 1001-1005.

[27] Farokhzad B. Method for early failure recognition in power semiconductor modules: US, 6145107[P]. 2000-11-07.

[28] Bryant A, Yang S, Mawby P A, et al. Investigation into IGBT dV/dt during turn-off and its temperature dependence[J]. IEEE Transactions on Power Electronics, 2011, 26(10): 3019-3031.

[29] Musallam M, Johnson C M, Yin C, et al. Real-time comparison of power module failure modes under in-service conditions[C]//Proceedings of 13th European Conference on Power Electronics and Applications(EPE), Barcelona, Spain, 2009: 1-10.

[30] Xiang D, Ran L, Tavner P J, et al. Monitoring solder fatigue in a power module using case-above-ambient temperature rise[J]. IEEE Transactions on Industry Applications, 2011, 47(6): 2578-2591.

[31] Hameed Z, Hong Y S, Cho Y M, et al. Condition monitoring and fault detection of wind turbines and related algorithms: a review[J]. Renewable and Sustainable Energy Reviews, 2009, 13(1): 1-39.

[32] Xiang D, Ran L, Tavner P J, et al. Condition monitoring power module solder fatigue using inverter harmonic identification[J]. IEEE Transactions on Power Electronics, 2012, 27(1): 235-247.

[33] 刘建涛, 王治华, 王珂. 不同结构电压源换流器损耗对比分析[J]. 电力系统保护与控制, 2013, 41(6): 105-110. Liu Jiantao, Wang Zhihua, Wang Ke. Comparative analysis of losses of voltage source converters with different structures[J]. Power System Protection and Control, 2013, 41(6): 105-110.

[34] 景巍, 谭国俊, 叶宗彬. 大功率三电平变频器损耗计算及散热分析[J]. 电工技术学报, 2011, 26(2): 134-140. Jing Wei, Tan Guojun, Ye Zongbin. Losses calculation and heat dissipation analysis of high-power three-level converters[J]. Transactions of China Electrotechnical Society, 2011, 26(2): 134-140.

[35] Patil N, Das D, Goebel K, et al. Identification of failure precursor parameters for insulated gate bipolar transistors(IGBTs)[C]//International Conference on Prognostics and Health Management, Denver, USA, 2008: 1-5.

[36] Yang L, Agyakwa P A, Johnson C M. A time-domain physics-of-failure model for the lifetime prediction of wire bond interconnects[J]. Microelectronics Reliability, 2011, 51(9): 1882-1886.

Overview of Condition Monitoring Technologies of Power Converter for High Power Grid-Connected Wind Turbine Generator System

Li Hui Liu Shengquan Ran Li Li Yang Hu Yaogang Yang Dong

(State Key Laboratory of Power Transmission Equipment & System Safety and New Technology Chongqing University Chongqing 400044 China)

As a significant part of the future energy landscape, reliability of wind turbine is vital. Power electronic converters are widely used in high power wind turbines. The reliability of the wind power converters is becoming an issue deserved more attention, due to the complex environment and special operation of wind turbines. This paper presents a review of the aging-to-failure mechanisms of power electronic converters in the context of wind turbine application, as well as states the impacts of incessant thermal cycling associated with low frequency operation on the generator side and the random wind turbulence. Condition monitoring methods of wind power converters are analyzed for improving the reliability and availability of wind turbines. The development trends are also discussed.

Wind power, converter, reliability, aging to failure, condition monitoring

TM614;TM46

李 辉 男,1973年生,博士,教授,博士生导师,研究方向为风力发电技术、新型电机及其系统分析。

E-mail: cqulh@163.com(通信作者)

刘盛权 男,1989年生,硕士研究生,研究方向为风电机组变流器可靠性评估技术。

E-mail: 840611955@qq.com

国家自然科学基金(51377184),国际科技合作专项(2013DFG61520)和中央高校基本科研业务费专项基金(CDJZR12150074)资助项目。

2014-06-06 改稿日期 2014-10-27