RV减速器性能检测平台的研究

郑伟峰

(厦门市计量检定测试院,福建 厦门 361004)

RV减速器性能检测平台的研究

郑伟峰

(厦门市计量检定测试院,福建 厦门 361004)

目前市面上面向RV减速器性能而建立的检测平台很少,已有的检测平台检测功能单一,无法对RV减速器的回差、角度传递误差、效率、刚度等各项参数进行综合性检测。针对该问题,文中提出了一种能有效测量RV减速器各种关键性能参数的综合检测平台,这将为深入研究RV减速器的动态传动性能和实现从被动接受传动系统成品的性能到传动性能主动控制的跨越提供一种新手段。

RV减速器;性能检测;综合性检测;检测平台

1 前言

工业机器技术是智能制造的关键技术之一,无论是美国的先进制造、德国的工业4.0,还是中国的中国制造2025,都将其列为今后发展的重点方向。工业机器人的竞争,已上升到国家产业战略的层面,对我国工业化进程和制造业的格局产生重大影响。制造业是经济发展繁荣的重要基石,福建制造业正处于转型升级、提升增效的关键阶段。福建省发改委适时发布了《福建省实施〈中国2025〉行动计划》,大力推动工业机器人等智能制造装备的研发与产业化,为工业机器人在福建省高速的发展奠定基础[1]。

我国工业机器人市场发展形势良好,2013年中国超越日本成为全球第一大机器人市场。但是,国内采购的工业机器人大部分来自ABB、FUNC、库卡和安川等国外厂商,国产工业机器人份额较小,发展水平较低。更为重要的是,国产工业机器人的核心零部件,如减速器、伺服电动机和控制器等均由日本、德国等厂商垄断,尤其是在RV精密减速器方面的差距尤为突出。作为工业机器人的关键零部件,精密减速器约占单机成本的36%,对整个工业机器人的性能指标起着关键作用。目前全球RV精密减速器70%以上的市场基本上被日本的纳博特斯克垄断。国产RV减速器的精度、成本、技术等诸多方面与国外先进水平相比存在相当大的差距,目前多处在一种单件小批量的生产状态,产品性价比较低,至今未能形成商品上市。

为了保证工业机器人具有较高的刚度和定位精度,RV减速器需具有传动链短、体积小、功率大、精度高等特点,制造和检测要求较高。目前,国内对RV减速器的研究多偏向于理论模型分析、减速器零件的加工和装配误差、间隙、齿轮啮合刚度、轴承刚度等因素对传动精度的影响。对于RV减速器传动误差、回差等参数测试方面的实验研究较少。针对这一现状,文中设计一台RV减速器性能测试仪,用于RV减速器传动误差、回差及摩擦力矩的检测,提高RV减速器精密、高效的测量技术,为我国RV减速器技术的发展添砖加瓦。

2 RV减速器的检测

RV减速器由一个渐开线行星齿轮减速机的前级和一个摆线针轮减速机的后级组成的两级减速装置,如图1所示。其具有结构紧凑、重量轻、传动比大、传动平稳、振动小、噪声低、效率高、寿命长等一系列特点,在工业机器人中应用最为广泛。RV减速器的技术难点在于该部件需要保证传递很大的扭矩,承受很大的过载冲击,并保证预期的工作寿命,因而在设计上使用了过定位结构,这使得零件加工精度要求极高,为零件及整机的检测提出了很高的要求。

图1 RV减速器结构图

由于RV减速器被少数厂商垄断,国外有关RV减速器检测平台方面的报道较少,一些相关检测设备大多是针对摆线针轮和行星轮减速器进行的。美国俄亥俄州立大学的齿轮和动力传输实验室开始对行星齿轮减速器进行实验研究,包括研究制造误差对各行星轮负载分担的影响、太阳轮运行轨道的实验测量等。2008年,Carlo Gorla等人改进了传统的摆线针轮减速器,并对传动效率进行了测试,分析比较了新摆线针轮减速器的效率的理论值和实验值。

国内对摆线针轮减速器性能试验研究最早的团队是大连铁道学院,该团队研制了一台4000Nm内斜齿液压加载机械封闭试验台,对摆线针轮行星减速器的传动效率和温升进行试验。吉林大学的高春甫设计了一套摆线针轮减速器的测试系统,通过这个测试系统可以检测到摆线针轮减速器输入速度、输出速度、输入力矩、输出力矩等一些参数。电子科技大学的范树迁团队研制了一套精密行星伺服减速器静态测试系统,采用虚拟仪器,结合计算机和硬件设备设计了一套精密行星伺服减速器静态测试系统,用于检测减速器的滞回曲线、扭转刚度、空程回差、扭转曲线、极限力矩等参数。天津职业技术师范大学的李充宁等人研制了一台2K-V型减速机回差与刚度试验检测装置,在该试验台上采用动滑轮组和螺旋机构对被测减速机均匀地施加载荷。重庆大学机械传动国家重点实验室搭建了摆线针轮啮合特性试验台,研究摆线针轮的啮合特性,在额定扭矩525Nm下连续运转100小时,研究分析摆线轮的啮合分布。北京工业大学的王晓玲设计了一台 RV减速器综合性能测试仪,实现RV减速器传动误差、摩擦力矩和回差等性能的自动化测试,其机构如图2所示。

图2 RV减速器性能测试平台原理图

综上所示,目前市面上针对RV减速器性能而建立的检测平台很少,已有的检测平台检测功能单一,无法对RV减速器的回差、角度传递误差、效率、刚度等各项参数进行综合性检测。国内已经有学者开展RV减速器性能测试平台的开发,但是其通用性和适应范围存在一定不足,同时采用的磁粉制动器响应较慢,无法快速进行负载变化。目前,国内各RV减速器生产厂商均设计符合自身产品的实验平台,缺乏统一的国家标准和行业检测规范,影响我国RV减速器产业化发展[2]。

针对这些问题,文中提出了一种能有效测量RV减速器传动误差、回差、效率、刚度等参数的综合检测平台,这将为深入研究RV减速器的动态传动性能和实现从被动接受传动系统成品的性能到传动性能主动控制的跨越提供一种新手段。

3 RV减速器性能测试平台

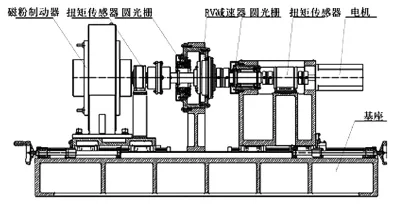

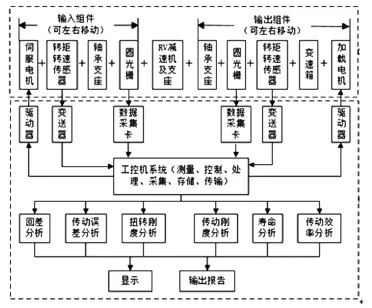

RV减速器综合测试平台可以自动检测RV减速器的传动误差、回差和扭转刚度等特性。具体布置如图3所示,主要由以下几部分构成。

图3 RV减速器性能测试平台技术路线

(1)机械系统:机械系统主要包括基座、输入组件、输出组件、RV减速器及支架、测量系统、移动平台等组成;测量系统主要由圆光栅,转矩转速传感器,加载电机等元件组成,以完成RV减速器综合性能的检测。

(2)测控系统:测控系统主要由数据采集部分和电机运动控制系统两部分组成。其中信号采集部分包括圆光栅传感器、变送器、转矩转速传感器、数据采集卡和工控计算机;电机运动控制系统包括控制器、驱动器和伺服电机。

(3)测量软件系统:软件系统分为参数管理模块、测量现场控制模块、综合性能分析模块、用户管理四大功能模块。

研制的RV减速器综合测试平台的检测流程如下(参照图3):

(1)测试综合性能时先将所要测试的RV减速器安装到RV减速器支座上;

(2)采用联轴器连接RV减速器的输入端和驱动转矩转速传感器,在输出端采用输出法兰轴和联轴器的方式连接RV减速器输出轴和转矩转速传感器;

(3)调整好输入组件(电机,转矩转速传感器等)、RV 减速器和输出组件之间的位置;

(4)控制器和工控机相连,用伺服电机和加载电机的运动,同时可以采集输入转矩转速传感器、输出转矩转速传感器、输入圆光栅、输出圆光栅的信号;

(5)工控机发送指令到控制器,驱动器接收控制器的指令后驱动伺服电机转动、驱动加载电机施加负载,通过输入组件将动力传递到RV减速器,使RV减速器正常运转,通过输出法兰进而将动力传递到输出组件,采集同轴安装的圆光栅、转矩转速传感器的信号,送入工控机,通过测控软件处理即可完成测量工作。

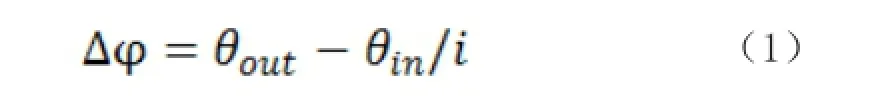

传动误差测试:在传动误差的测试过程中,加载电机输出恒定载荷值,伺服电机带动RV减速器转动,通过对输入端和输出端的圆光栅的数据读取和处理,根据公式(1)可求出RV减速器的传动误差。

扭转刚度测试:在扭转刚度的测试中,加载电机从零开始逐渐向RV减速器输出端施加载荷到

一定值再逐渐减载到零,输入端的伺服电机控制输入轴保持静止状态,通过读取输出端的圆光栅转角数值和转矩转速传感器的转矩数值,通过公式(2)计算出RV减速器的扭转刚度。

传动效率测试:在传动效率测试中,加载电机输出一恒定载荷值,伺服电机带动RV减速器转动,通过对输入端和输出端的转矩转速传感器的数据读取和处理,根据公式(3)可求出RV减速器的传动效率。

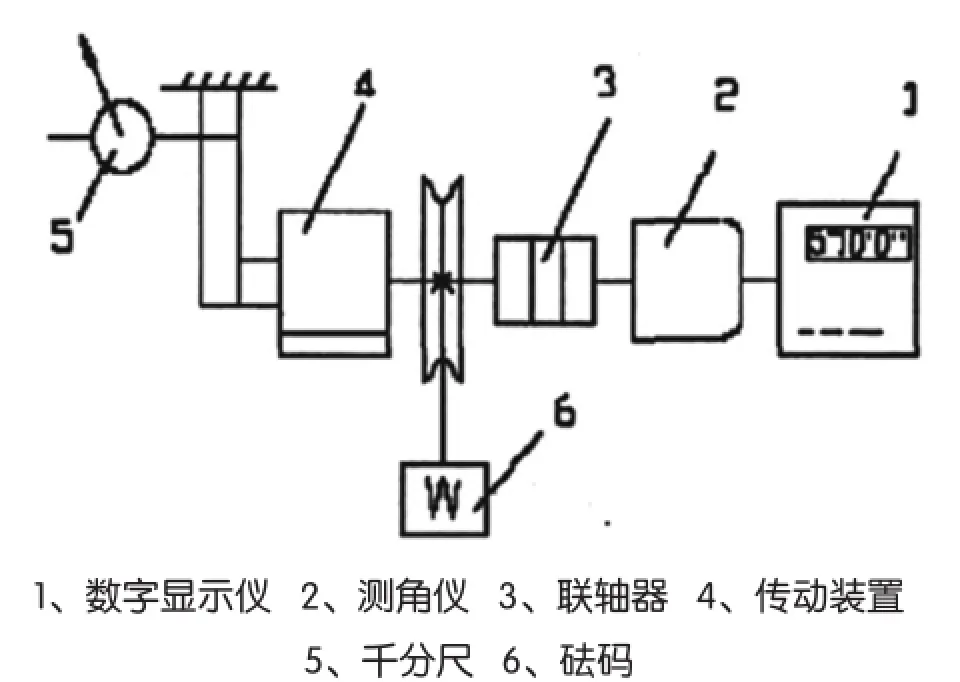

回差测量:回差的定义为输入轴反向转动时,输出轴在运动上滞后于输入轴的滞后量。其测量方式有很多,最主要的方法是采用逐次加载法。具体操作如图4所示,将传动装置4的输出轴锁定(也可将输入轴锁定),并用千分表5来监视,用砝码6对输入轴正向加载, 从零开始逐渐加至额定扭矩M。然后,逐渐卸载到零(测量点数可在 n=15~25 范围取,精密测量时n值取大些)。以同样方法,再作反向加载测量。与此同时,用测角仪2可测出输入轴的相应转角φ。通过所测数据绘制出RV减速器的回滞曲线,其与纵坐标的交点为y1、y2,则可得回差值为

图4 回差测试装置

4 结语

目前,国内各RV减速器生产厂商均设计符合自身产品的实验平台,缺乏统一的行业检测方法和评价依据,制约了我国RV减速器技术的发展。

针对这些问题,文中提出了一种能有效测量RV减速器各种关键性能参数的综合检测平台,平台具体的技术指标如下:

(1)RV减速器综合性能测试平台可完成减速器的回差、传动精度、刚度、效率等多种测试项目;

(2)RV减速器综合性能测试平台可完成满足E系列(RV-110E以下),C系列(RV-110C以下),N系列(RV-110N以下)的减速机所有性能的试验;

(3)利用加载电机控制负载,负载端可以满足20-8000r/min的转速条件;

(4)采用高精度的圆光栅作为反馈元件,可以实现最高2秒的检测精度。

[1] 福建省发展和改革委员会.福建省实施《中国制造2025》行动计划[R](2015-7-28).

[2] 张洁. RV减速器传动特性分析[D]. 天津:天津大学,2012:1-6.

Research on Performance Testing Platform of RV Reducer

ZHENG Wei-Feng

(Xiamen Institute of Measurement and Testing, Xiamen 361004, Fujian, China)

At present, the testing platform for the reducer performance on the market is very little. The existing testing platform has single test function, which is unable to test the point spread error, efficiency and stiffness parameters. Aiming at the problem, a kind of effective measuring RV deceleration transmission error and return difference, efficiency and stiffness parameters of the integrated testing platform is presented in this paper, which will achieve a dynamic performance of in-depth study of RV Reducer transmission and provide a new method for the product transmission performance of active control.

RV reducer; Performance test; Comprehensive testing;Testing platform

2016-06-28

郑伟峰,男,厦门市计量检定测试院,高级工程师,硕士