环境湿度对铸铝合金超声疲劳裂纹扩展速率的影响研究

李文凯 崔海涛 温卫东 苏旭明 -

1.南京航空航天大学江苏省航空动力系统重点实验室,南京,2100162.北美福特汽车研究与创新中心,迪尔伯恩,密歇根州,美国,48121

环境湿度对铸铝合金超声疲劳裂纹扩展速率的影响研究

李文凯1崔海涛1温卫东1苏旭明2CCEngler-PintoJr2

1.南京航空航天大学江苏省航空动力系统重点实验室,南京,2100162.北美福特汽车研究与创新中心,迪尔伯恩,密歇根州,美国,48121

针对铸铝合金A356-T6开展了不同环境湿度下的超声疲劳裂纹扩展试验和实验室环境湿度下的常规疲劳裂纹扩展试验。由试验结果可知,超声疲劳在干空气环境中的疲劳裂纹扩展速率最低,而在蒸馏水环境中的疲劳裂纹扩展速率最高。常规疲劳在实验室环境中的疲劳裂纹扩展速率和超声疲劳在蒸馏水环境中的疲劳裂纹扩展速率几乎一致。针对Wei建立的环境湿度对铝合金材料疲劳裂纹扩展速率预测模型进行了修正,得到了铸铝合金A356-T6在任意环境湿度和试验频率下的疲劳裂纹扩展速率预测模型。

铸铝合金;超声疲劳;裂纹扩展;环境湿度

0 引言

在现代工业中,汽车发动机的一些部件(汽缸体、气缸盖等)在其设计使用寿命中需要经受超过108次交变循环载荷的作用。传统疲劳试验受到加载设备频率(20~200Hz)的限制,通常局限于107次交变循环载荷,而无法高效地获得材料在108次交变循环载荷作用下的疲劳性能。正是在这种工业运用背景下,超声疲劳试验技术应运而生[1-3]。超声疲劳试验的加载频率为20kHz,可以在极短的时间内完成材料在107以上循环载荷的疲劳试验,因此超声疲劳试验技术可以加快材料的疲劳试验的进程。虽然使用超声疲劳试验技术可以加速材料的疲劳试验,但是对一些材料而言其超声疲劳寿命往往高于常规疲劳寿命[4-5]。文献[6-9]已经证明环境湿度可以增加铝合金的疲劳裂纹扩展速率,而疲劳裂纹扩展速率的增大可以归咎为材料的“氢脆”效应。因此,铝合金材料的超声疲劳寿命取决于试验环境中的空气湿度:当空气湿度大,材料的疲劳寿命低;当空气湿度小,材料的疲劳寿命高。由于超声疲劳试验的频率远高于常规疲劳试验的频率,在相同的应力循环周次下超声疲劳裂纹尖端的张开时间远远小于常规疲劳裂纹尖端的张开时间,因此环境湿度对超声疲劳裂纹扩展速率的影响远大于环境湿度对常规疲劳裂纹扩展速率的影响。

Stanzl等[9]通过铝合金2024-T3在真空、干空气(环境湿度φRH≈3%)以及湿空气环境中的超声疲劳裂纹扩展试验发现,真空环境中的裂纹扩展门槛值大于干空气环境中的裂纹扩展门槛值,表明即使存在少量的水蒸气也可以降低铝合金的裂纹扩展门槛值。同时湿空气环境中的超声疲劳裂纹扩展速率明显高于干空气以及真空环境中的超声疲劳裂纹扩展速率,说明环境中的水蒸气可以加速铝合金的超声疲劳裂纹扩展速率。文献[10-12]对铝合金在不同湿度环境中进行的超声疲劳裂纹扩展试验得到了相同的结论,即环境湿度不仅能够增大铝合金的超声裂纹扩展速率而且会降低其超声疲劳裂纹扩展的门槛值。

本文为了研究环境湿度对铸铝合金疲劳行为的影响,开展了不同湿度环境(干空气(φRH<1%)、湿空气(φRH≈50%)、饱和湿空气(φRH>99%)和蒸馏水)中的超声疲劳裂纹扩展试验和实验室环境(φRH≈20%)中的常规疲劳裂纹扩展试验,得到了铸铝合金A356-T6在不同试验环境和试验频率下的疲劳裂纹扩展曲线。最后对Wei[13]建立的铝合金材料在湿度环境中的疲劳裂纹扩展速率预测模型进行了修正,得到了铸铝合金A356-T6在任意环境湿度和试验频率下的疲劳裂纹扩展速率预测模型。

1 试验材料和试验方法

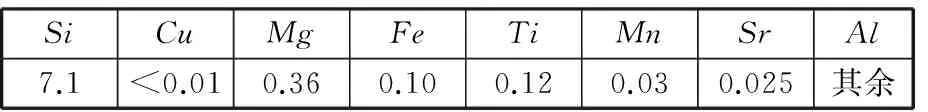

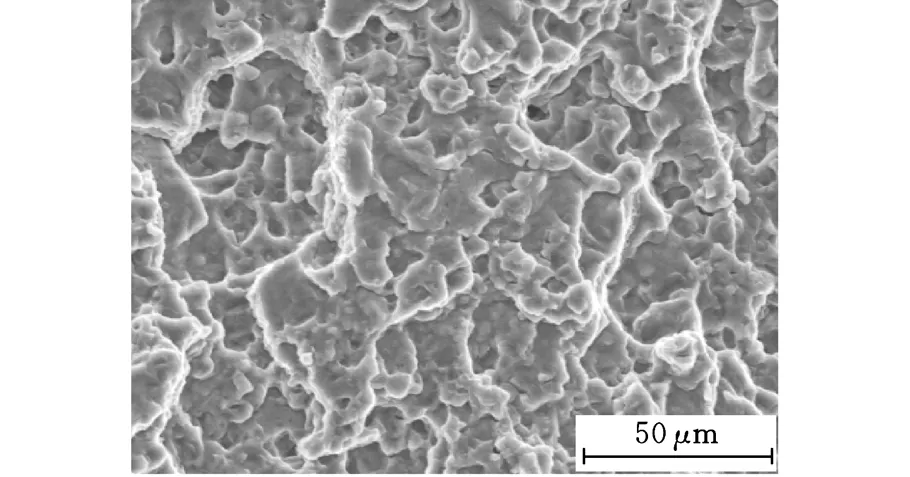

本文所用的材料为铸铝合金A356,合金的热处理工艺为T6,合金由福特汽车公司提供(图1a),其微观组织如图1b所示,主要由α-Al基体和Al-Si共晶相组成,其中SDAS表示二次枝晶间距。化学成分如表1所示,室温下的静拉伸性能如表2所示。

(a)铸铝合金A356的原始铸件

(b)铸铝合金A356-T6的微观组织图1 铸铝合金材料A356-T6

本试验采用飞秒激光技术预制初始裂纹。通过在试验件上利用电火花(EDM)加工方法切割出正反两个对称凹面并对其中的一个凹面进行精抛光(图2),然后利用飞秒激光技术在试验件抛光面上预制初始裂纹。和传统的激光预制裂纹技术相比,飞秒激光的作用时间短(作用时间小于热传播的时间),因此裂纹尖端不会形成热影响区,同时,被激光融化的材料会直接从固态转变为等离子态脱离基体,不会污染试件表面造成裂纹观测困难。光学显微镜(OM)下的飞秒激光预制裂纹如图3a所示,图3b为飞秒激光预制裂纹的SEM俯视图。

表2 铸铝合金A356-T6在室温下的静拉伸性能

图2 铸铝合金A356-T6超声疲劳裂纹扩展试验件

(a)光学显微镜下的飞秒激光预制裂纹

(b)飞秒激光预制裂纹的SEM俯视图图3 OM和SEM观测到的飞秒激光预制裂纹

超声疲劳裂纹扩展试验在超声疲劳试验机上开展,超声疲劳试验机由UniversityofBOKU设计制造。试验应力比R=-1,试验控制方式为位移控制,试验频率为20kHz,试验环境包括干空气(φRH<1%)、湿空气(φRH≈50%)、饱和湿空气(φRH>99%)和蒸馏水。为了防止试验件的温度过高,试验采用脉冲加载方式,每加载0.1s,暂停2s,从而保证试验件在整个试验过程中的温度不超过25℃。常规疲劳裂纹扩展试验在50kNMTS-810液压伺服疲劳试验机上展开。试验过程由电脑控制,应力比R=-1,采用载荷控制方式,试验频率为30Hz,试验室环境湿度为φRH≈20%。

超声疲劳裂纹扩展试验与常规疲劳裂纹扩展试验均采用QuestarMQ-100可移动式长焦显微镜测量裂纹长度,其分辨率为2μm。裂纹长度的定义为裂纹两裂尖之间的水平投影距离(与加载方向垂直)。首先通过Questar长焦显微镜记录当前两裂纹尖端的水平坐标位置得到裂纹长度ai,同时记录当前循环数Ni,加载一定循环载荷之后,再次记录两裂纹尖端的水平坐标位置得到新的裂纹长度ai+1与循环载荷数Ni+1。裂纹的扩展速率为裂纹长度的增量除以相应的载荷循环数增量,即

(1)

2 试验结果与分析

超声疲劳在不同环境湿度(干空气、φRH≈50%湿空气、饱和湿空气、蒸馏水)和常规疲劳在试验室环境(φRH≈20%)中的疲劳裂纹扩展速率曲线如图4所示,其中试验的环境温度、应力幅值分别取20 ℃、15 MPa。

图4 铸铝合金A356-T6的超声疲劳与常规疲劳裂纹扩展速率曲线(20℃,125MPa)

由图4可知,环境湿度对铸铝合金A356-T6的超声疲劳裂纹扩展速率有着显著的影响:在干空气环境中,铸铝合金A356-T6的超声疲劳裂纹扩展速率最低,λ=6×10-12(ΔK)3.412;随着环境湿度的增大其超声疲劳裂纹扩展速率随之显著增加,在蒸馏水环境中铸铝合金A356-T6的超声疲劳裂纹扩展速率达到最高,λ=5×10-10×(ΔK)1.8306;同时,铸铝合金A356-T6在湿度为20%的试验室环境中的常规疲劳裂纹扩展速率(λ=5×10-10(ΔK)1.746)和超声疲劳在蒸馏水环境中的裂纹扩展速率几乎一致。

假定铸铝合金A356-T6在干空气、φRH≈50%湿空气、饱和湿空气和蒸馏水环境中的超声疲劳裂纹扩展速率曲线以及在试验室环境中的常规疲劳裂纹扩展速率曲线满足Paris’定律规律法则,即可以利用公式λ=C(ΔK)m描述。对图4中所有的试验数据进行数值拟合即可得到不同试验环境湿度和试验频率下C和m的值,如表3所示。

根据文献[15-17]的研究结果,铸铝合金的裂纹扩展速率不仅取决于裂纹尖端的应力强度因子ΔK的大小,同时还受到环境湿度的影响。Wei等[13]提出铝合金材料在湿度环境中的裂纹扩展速率λtot可以分为两部分:一部分为循环载荷对疲劳裂纹扩展速率的贡献λmech,另一部分为环境湿度对疲劳裂纹扩展速率的贡献λenv,即

λtot=λmech+λenv

(2)

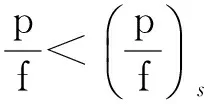

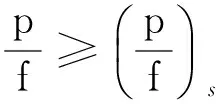

其中,当循环载荷幅值保持不变时λmech是常数;λenv和环境的相对湿度成正比关系,而与裂纹尖端的张开时间成反比关系。因此环境湿度对裂纹扩展速率的贡献正比于参数p/f(p是湿度环境中的水蒸气压力,f是试验频率)。当环境湿度对裂纹扩展速率的影响达到最大之后,λenv达到最大值,即λtot等于饱和温度环境下的λsat(即使再增大环境湿度,疲劳裂纹扩展速率也不会随之增大)。综上所述,疲劳裂纹在湿度环境中的扩展速率可以表示如下:

(3)

λtot=λsat

(4)

式中,下标s表示临界值。

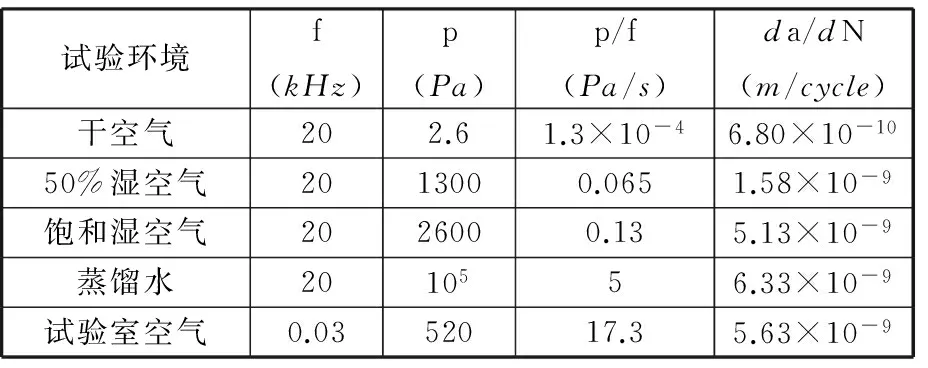

超声疲劳裂纹扩展和常规疲劳裂纹扩展试验在不同湿度环境中的p/f数值如表4所示。其中超声疲劳在干空气环境中的p/f数值最低,达到了1.3×10-4Pa/s;常规疲劳在实验室环境中的p/f数值最高,达到了17.3Pa/s。取应力强度因子ΔK=4MPa•m1/2,由图4可知铸铝合金A356-T6在不同环境湿度和试验频率下的疲劳裂纹扩展速率,如表4所示。

表4 超声疲劳和常规疲劳在不同湿度环境下的p/f数值

图5所示为铸铝合金A356-T6在不同环境湿度和试验频率下的参数p/f以及应力强度因子ΔK=4MPa·m1/2时的裂纹扩展速率关系拟合曲线。由图5可知,铸铝合金A356-T6在不同环境湿度和试验频率下的参数p/f的饱和值为(p/f)s=2Pa/s。

图5 不同环境湿度和试验频率下裂纹扩展速率与参数p/f拟合曲线(ΔK=4 MPa·m1/2)

对于本试验而言,干空气环境中空气的相对湿度低于1%,因此可以认为铸铝合金A356-T6在干空气环境中的疲劳裂纹扩展速率没有受到环境湿度的影响而完全取决于载荷的幅值,因此λmech近似地等于超声疲劳在干空气环境中的裂纹扩展速率,即λmech=6×10-12×(ΔK)3.412。由图5可知参数p/f的临界值为2Pa/s,因此超声疲劳在蒸馏水环境和常规疲劳在试验室环境中环境湿度对疲劳裂纹扩展速率的贡献均已达到最大,取二者的算数平均值为疲劳裂纹在湿度环境中的最大扩展速率,即λsat=[(5×10-10(ΔK)1.8306+5×10-10(ΔK)1.746)]/2。其中5×10-10(ΔK)1.8306为超声疲劳在蒸馏水中的裂纹扩展速率,5×10-10(ΔK)1.746为常规疲劳在试验室环境中的裂纹扩展速率。综上所述,由式(3)可得在铸铝合金A356-T6在环境湿度为50%环境中的超声疲劳裂纹预测扩展速率为λ50%=1×10-11(ΔK)3.057。

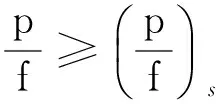

图6所示为铸铝合金A356-T6在50%湿空气环境中的超声疲劳裂纹扩展速率试验曲线和根据Wei[13]的模型(式(3))的超声疲劳裂纹扩展速率预测曲线。由图6可知,预测疲劳裂纹扩展速率要比试验疲劳裂纹扩展速率低,并且随着应力强度因子的减小,两者之间的差异随之增大。综上所述,Wei建立的铝合金材料在湿度环境中疲劳裂纹扩展速率预测模型对铸铝合金A356-T6并不适用。

图6 铸铝合金A356-T6在50 %湿度环境下的预测和试验疲劳裂纹扩展速率曲线(20℃,125MPa,20kHz)

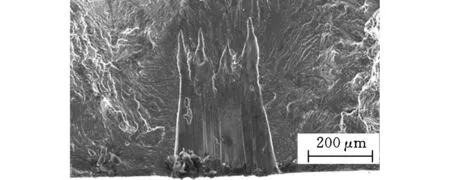

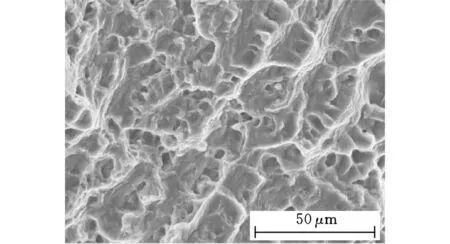

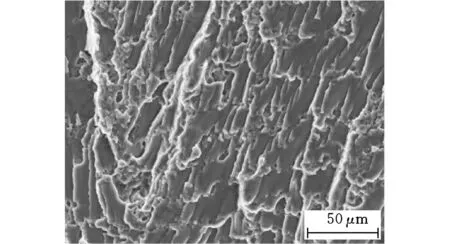

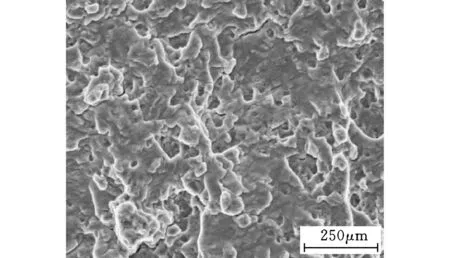

图7a和图7b分别是铸铝合金A356-T6在实验室环境中的常规疲劳裂纹快速扩展(阶段Ⅱ)区域和蒸馏水环境中的超声疲劳裂纹快速扩展(阶段Ⅱ)区域,由图可以看到明显的类似海浪状的疲劳裂纹扩展特征。图7c~图7e分别是铸铝合金A356-T6在干空气、50%湿空气和饱和湿空气环境中超声疲劳裂纹快速扩展(阶段Ⅱ)区域,而图中并没有出现类似海浪状的疲劳裂纹扩展特征。

文献[16-17]指出过时效(T7)热处理的铸铝合金基体中GP区域抗剪切能力相比于峰值时效(T6)热处理的铸铝合金有所提高,而且析出相的尺寸也有很大程度上的增加,因此在湿度环境中过时效热处理铸铝合金在疲劳试验中更加倾向于产生类似海浪状的裂纹扩展特征。如图7所示,铸铝合金A356-T6仅在实验室环境中常规疲劳裂纹扩展断口和超声疲劳在蒸馏水环境中的疲劳裂纹扩展断口中出现了类似海浪状的疲劳裂纹扩展特征。不难发现也只有在这两种情况下参数p/f的数值超过了临界值2 Pa/s,即环境湿度对裂纹扩展速率的影响达到了最大,由此可以说明峰值时效热处理状态的铸铝合金对环境湿度的敏感性要小于过时效热处理状态的铸铝合金对环境湿度的敏感性。由于Wei建立的湿度环境中的疲劳裂纹扩展速率预测模型利用的是过时效热处理铝合金材料,所以对峰值时效热处理的铸铝合金A356-T6在湿度环境中疲劳裂纹扩展速率的预测不再适用。

(a)125MPa,30Hz,实验室空气

(b)125MPa,20kHz,蒸馏水

(c)125MPa, 20kHz,干空气

(d)125MPa, 20kHz,50%湿空气

(e)125MPa,20kHz,饱和湿空气图7 铸铝合金A356-T6在不同湿度环境下的裂纹扩展阶段ⅡSEM图

综上所述,针对Wei建立的铝合金材料在湿度环境中的疲劳裂纹扩展速率预测模型进行如下修正:为减小环境湿度的影响,取水蒸气压力p与试验频率f比值的平方根作为计算参数,即

(5)

λtot=λsat

(6)

通过式(5)和式(6)可以预测铸铝合金A356-T6在50%湿空气(p/f=0.0065Pa/s)环境中的超声疲劳裂纹扩展速率为

λ50%=(λsat-λmech)·

(7)

由式(5)得到的超声疲劳在环境湿度为50%中的裂纹扩展速率预测结果如图8所示,裂纹扩展速率预测结果在应力强度因子大于4.5MPa•m1/2时与试验结果吻合度比较高,在应力强度因子小于4.5MPa•m1/2时略低于试验结果。由此可知,式(5)可以预测任意环境湿度和试验频率下的铸铝合金A356-T6的疲劳裂纹扩展速率。

图8 铸铝合金A356-T6在Wei模型修正后的预测裂纹扩展速率曲线(20℃,125MPa,20kHz,50%湿空气)

3 结论

(1)首次得到了铸铝合金A356-T6在干空气、50%湿空气、饱和湿空气和蒸馏水环境中的超声疲劳裂纹扩展速率曲线和常规疲劳在实验室环境中的裂纹扩展速率曲线。通过试验发现随着环境湿度的增大,超声疲劳的裂纹扩展速率也随之增大,同时还发现超声疲劳在蒸馏水环境中的裂纹扩展速率和常规疲劳在实验室环境中的裂纹扩展速率一致。

[1]Stanzl-Tscegg S E, Mayer H. Fatigue and Fatigue Crack Growth of Aluminum Alloys at Very High Numbers of Cycles[J]. Int. J. Fatigue, 2001, 23: 231-237.

[2]Bathias C, Paris C P. Gigacycle Fatigue of Metallic Aircraft Components[J]. Int. J. Fatigue, 2001, 23: 894-897.

[3]Shyam A, Allison J E, Jones J W. Small Fatigue Crack Growth Relationship and Its Application to Cast Aluminum[J]. Acta Mater, 2005, 53: 1499-1509.

[4]Engler-Pinto C C, Frisch R J, Lasecki J V, et al. High Cycle Fatigue of Cast Aluminum Alloys at Ultrasonic Frequency[J]. SAE Technique Paper Series, 2006-01-0540.

[5]Zhu X, Shyam A, Jones J W, et al. Effects of Microstructure and Temperature on Fatigue Behavior of E319-T7 Cast Aluminum Alloy in Very Long Life Cycles[J]. Int. J. Fatigue, 2006, 28(11): 1566-1571.

[6]Weir T W, Simmons G W. A Model for Surface Reaction and Transport Controlled Fatigue Crack Growth[J]. Scripta Metallurgica, 1980, 14: 357-364.

[7]Wei R P, Simmons G W. Recent Progress in Understanding Environment Assisted Fatigue Crack Growth[J]. Int. J. Fracture, 1981, 17(2): 235-247.

[8]Wei R P. Environmentally Assisted Fracture Crack Growth, in Advances in Fatigue Science and Technology[R]. Norwell, MA:Kluwer Academic Publishers, 1989, 221-252.

[9]Stanzl S E, Mayer H, Tschegg E K. The Influence of Air Humidity on Near-threshold Fatigue Crack Growth of 2024-T3 Aluminum Alloy[J]. Materials Science and Engineering A, 1991,147(1):45-54.

[10]Holper B. Near Threshold Fatigue Crack Growth at Positive Load Ration in Aluminum Alloys at Low and Ultrasonic Frequency: Influence of Strain Rate, Slip Behavior and Air Humidity[J]. Int. J. Fatigue, 2004, 26(1):27-38.

[11]Pao P S, Gao M, Wei R P. Environmentally Assisted Fatigue-crack Growth in 7075 and 7075 Aluminum Alloys[J]. Scripta Metallurgica, 1985, 19: 265-270.

[12]Papakyriacou M, Mayer H, Fuchs U, et al. Influence of Atmospheric Moisture on Slow Fatigue Crack Growth at Ultrasonic Frequency in Aluminum and Magnesium Alloys[J]. Fatigue and Fracture of Engineering Materials and Structures, 2002, 25: 795-804.

[13]Wei R P. Environmental Considerations for Fatigue Cracking[J]. Fatigue and Fracture of Engineering Materials and Structure, 2002, 25: 845-854.

[14]Newman J C, Raju I S. An Empirical Stress-intensity Factor Equation for the Surface Crack. Engineering Fracture Mechanics[J]. 1981,15:185-192.

[15]Gao M, Pao P S, Wei R P. Chemical and Metallurgical Aspects of Environmentally assisted Fatigue Crack Growth in 7075 Aluminum Alloy[J]. Metallugical Transctions A, 1998, 19A: 1739-1750.

[16]Gangloff R P. Hydrogen Assisted Cracking of Hi-gh StrengthAlloys[J]. Comprehensive Structural Integrity,2003, 6: 31-101.

[17]Mabru C, Bertheau D, Pautrot S, et al. Influence of Temperature and Environment on Fatigue Crack Propagation in a TiAl-based Alloy[J]. Engineering Fracture Mechanics, 1999, 64: 23-47.

(编辑郭伟)

EffectsofHumidityonUltrasonicFatigueCrackGrowthRateofaCastAluminumAlloy

LiWenkai1CuiHaitao1WenWeidong1SuXuming2CCEngler-PintoJr2

1.JiangsuProvinceKeyLaboratoryofAerospacePowerSystem,NanjingUniversityofAeronauticsandAstronautics,Nanjing,210016 2.ResearchandInnovationCenter,Dearborn,MI,American,48121

Severalfatiguecrackgrowthtestsonacastaluminumalloy(A356-T6)wereperformedhereinunderdifferentfrequenciesandhumiditylevels.Theexperimentedresultsshowthatultrasonicfatigueindryairandindistilledwaterhavelowestandhighestcrackgrowthraterespectively.Conventionalfatigueinlabairhasalmostsamecrackgrowthrateasultrasonicfatigueindistilledwater.Wei’sfatiguecrackgrowthratepredictionmodelwasmodified,whichcouldbeusedtopredictthefatiguecrackgrowthrateforpeakagedcastaluminumalloyunderdifferentfrequenciesandhumiditylevels.

castaluminumalloy;ultrasonicfatigue;crackgrowth;environmentalhumidity

2015-11-10

O346.2

10.3969/j.issn.1004-132X.2016.17.021

李文凯,男,1987年生。南京航空航天大学能源与动力学院博士研究生。主要研究方向为环境湿度对铸铝合金的超声疲劳行为以及疲劳裂纹扩展速率的影响。崔海涛,男,1971年生。南京航空航天大学能源与动力学院教授、博士研究生导师。温卫东,男,1958年生。南京航空航天大学能源与动力学院教授、博士研究生导师。苏旭明,男,1958年生。北美福特汽车研究与创新中心计算材料科学研究小组组长。CCEngler-PintoJr, 男,北美福特汽车研究与创新中心计算材料科学研究小组研究员。