数控机床可靠性试验中关键功能部件的提取研究

张根保 佘 林 冉 琰 罗冬梅

重庆大学,重庆,400044

数控机床可靠性试验中关键功能部件的提取研究

张根保佘林冉琰罗冬梅

重庆大学,重庆,400044

在数控机床可靠性试验中,由于人力物力等因素的限制,并不能对所有部件进行试验,一般仅对整机及其关键功能部件进行试验。针对目前数控机床可靠性试验中关键功能部件的提取缺乏理论依据和方法的问题,提出了一种基于三参数区间灰数的综合提取方法。该方法综合考虑了数控机床各功能部件的故障频率、危害性、维修性、复杂性、技术水平、费效比6个评价指标及各指标之间的关系,先将现场数据与专家经验相结合,再由投影指标函数法对各功能部件进行综合评估,然后通过Pareto原则提取出数控机床可靠性试验中的关键功能部件。最后以某国产卧式加工中心为例,验证了该方法的有效性。

可靠性试验;关键功能部件;三参数区间灰数;投影寻踪

0 引言

可靠性试验是为了了解、评价、分析和提高产品可靠性而进行的各种试验的总称。可靠性试验包括可靠性增长试验、可靠性鉴定试验和可靠性验收试验等[1]。数控机床是典型的机电液一体化系统,包含种类繁多的零部件,为了提高其可靠性,不仅仅需要对其整机进行可靠性试验,还需要对其部件进行可靠性试验。但鉴于数控机床的复杂性,加之其研制周期和成本的限制,对其整机及其部件都进行可靠性试验是不现实的,也是没有必要的。为了节省试验成本、缩短试验周期,需从数控机床众多功能部件中提取出关键功能部件,进而对其进行可靠性试验。

国内外有关如何提取数控机床关键功能部件的研究很少,但在很多研究中也都提到了关键功能部件。文献[2]选取了加工中心的关键功能部件——主轴作为对象研究了加工中心的可靠性试验,文献[3-4]均以加工中心关键功能部件——数控转台为对象研究了加工中心的可靠性试验,但这些文献均未对其研究对象的提取进行相关的论述。文献[5]通过对C800U加工中心的功能部件进行功能分解和故障模式及影响分析来确定其关键功能部件,但仅通过功能及其故障来确定关键功能部件是不够全面的。文献[6]对MCH63卧式加工中心的可靠性进行了研究,仅凭其故障记录确定液压系统和换刀系统为其可靠性试验对象,显然是不够的。文献[7]仅依据高速冲压机的曲轴和连杆是剧烈运动和承受重载荷的结构组件而判定其为关键功能部件是不全面且缺乏理论依据的。数控机床可靠性试验中关键功能部件的提取问题属于多属性决策问题,而多属性决策问题的研究受到了国内外学者的广泛关注和重视,并取得了一定的成果。文献[8]通过建立主成分分析方向和投影寻踪方向相结合的特征组合方案来提取高光谱遥感图像特征,取得了较好的结果。文献[9]提出了投影寻踪主成分分析综合评价法,并用于综合国力的评价。Berro等[10]结合遗传算法和粒子群对投影寻踪指标进行了优化并获得了一定的成果。

基于以上分析,本文在对数控机床关键功能部件进行定义的基础上,提出了一种基于三参数区间灰数的可靠性试验中关键功能部件的提取方法。该方法采用三参数区间灰数来表示模糊信息,综合运用模糊综合评判、投影指标函数,将现场运行数据与专家经验相结合,有效地解决了数控机床可靠性试验中关键功能部件的确定问题。

1 三参数区间灰数的定义及运算

1.1三参数区间灰数的定义

1.2三参数区间灰数的运算

2 关键功能部件的提取方法

2.1关键功能部件定义

数控机床是由各种零部件装配而成的,其中部件由零件组合而成,如滚珠丝杠、减速器等。功能部件是指能完成一项具体功能的部件,如数控机床中的数控转台、电主轴、进给部件、自动换刀部件等。关键功能部件则是产品众多部件中对产品完成规定功能起着至关重要作用的功能部件。数控机床可靠性试验中关键功能部件定义如下:数控机床众多功能部件中对数控机床完成规定功能起着至关重要作用,并在有限的资源下通过可靠性试验能最大限度地暴露数控机床的缺陷、提高数控机床可靠性的功能部件。

2.2数控机床功能部件集的确定

一般而言,数控机床由以下功能部件组成:基础部件、数控转台、主轴部件、进给部件、数控系统、自动换刀部件、液压系统部件、冷却系统部件、气动系统部件、润滑系统部件、排屑系统部件、防护系统部件。考虑到基础部件几乎不发生偶然故障,故本文在确定可靠性试验中关键功能部件时暂不考虑基础部件。

根据各功能部件的可靠性逻辑关系,可将数控机床视为由主轴部件、数控转台、进给部件、自动换刀部件、液压系统部件、气动系统部件、冷却系统部件、润滑系统部件、排屑系统部件、防护系统部件10个功能部件串联而成,并将这10个功能部件分别用S1,S2,…,S10表示,则可以得到数控机床关键功能部件集S={S1,S2,…,S10}。

2.3评价指标集的确定

为了能够量化数控机床可靠性试验中关键功能部件对数控机床完成规定功能所起的作用的至关性,需要从不同维度去评价数控机床各功能部件对数控机床的影响。结合数控机床可靠性试验的特点,本文经综合考虑,将故障频率、危害性、维修性、复杂性、技术水平、费效比作为确定数控机床可靠性试验中关键功能部件的评价指标,并分别用I1,I2,…,I6表示,则可以得到确定数控机床可靠性试验中关键功能部件的评价指标集I={I1,I2,…,I6}。

为了能够更为清晰地表达出数控机床功能部件集、评价指标集以及可靠性试验中关键功能部件之间的关系,本文建立了图1所示的关系图。

图1 数控机床功能部件、评价指标和可靠性试验中关键功能部件关系图

在本文中,故障频率、危害性、维修性、复杂性分别采用故障率、危害度、平均维修时间、复杂度来进行衡量。

数控机床第i个功能部件(i=1,2,…,10)的故障率λi(t)可由下式[13]计算:

(1)

式中,Δri(t)为t时刻后Δt时间内发生故障的零部件数;Δt为所采取时间间隔,h;Nis(t)为残存零部件数。

数控机床第i个功能部件的危害度Ci可由下式[14]计算:

(2)

Cm=αmβmλit

式中,αm为故障模式频数比;βm为故障影响概率;λi为第i个功能部件的故障率;n为第i个功能部件的故障模式总数;Cm为产品在时间t内以第m种模式发生故障的危害性。

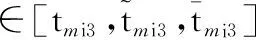

数控机床第i个功能部件的平均维修时间tmi可由下式[15]计算:

(3)

式中,Nir为一段时间内的维修次数;tp为第p次维修所用时间。

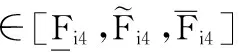

数控机床第i个功能部件的复杂度Fi可由下式[16]计算:

Fi=tTAT-t0NTOPi

(4)

式中,tTAT为数控机床的总装配时间;NTOPi为第i个功能部件的装配动作数;t0为极限装配时间即完成一个最简单装配所需要的时间。

2.4三参数区间灰数的权重向量及决策矩阵的确定

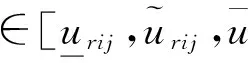

其中,aij表示评价指标i相对于j的重要度标度,aij值越大,表示该评价指标对数控机床完成规定功能的影响越大。

表1 模糊评判标度表

从而可以得出评价指标的权重向量:

W=(w1,w2,…,w6)

(5)

式中,δ为权重分配的分辨率参数,其取值取决于决策者的分辨能力。

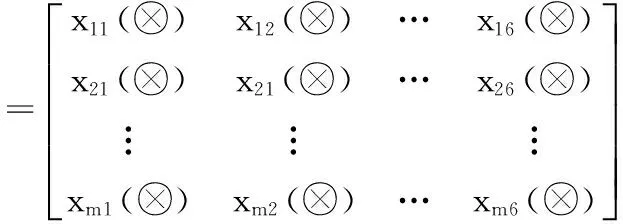

为便于决策矩阵的计算,将式(1)~式(4)计算所得数控机床各功能部件的故障率、危害度、平均维修时间和复杂度写成三参数区间灰数的形式:

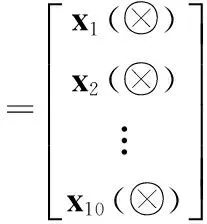

则可得评估向量和评估矩阵:

ui(⊗)=(λi1(⊗),Ci2(⊗),tmi3(⊗),Fi4(⊗),

(6)

(7)

为了消除不同评价指标下产品各零部件评价信息在量纲上的差异并增加其可比性,类似于灰色极差变换公式[12],我们可以定义三参数区间灰数的极差变换公式。

对于效益型评价指标:

(8)

对于成本型评价指标:

(9)

i=1,2,…,m;j=1,2,…,6

规范化后的评估向量和评估矩阵为

i=1,2,…,10

(10)

(11)

由2.3节可知,故障频率、危害性、维修性和技术水平为效益型评价指标,而复杂性和费效比是成本型评价指标。故需要由式(8)和式(9)分别对其进行规范化。

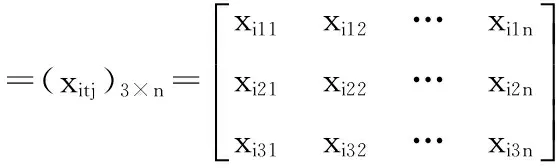

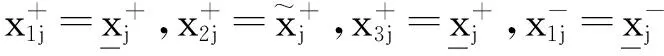

为了便于叙述,将规范化后的评估向量写成如下决策矩阵:

(12)

i=1,2,…,10;n=6

i=1,2,…,10;j=1,2,…,6

从而得到决策矩阵如下:

(13)

2.5数控机床关键功能部件的提取模型

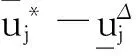

(14)

由投影寻踪理论可知,在多属性决策问题中最佳投影向量为属性的权重向量,即本文评价指标的权重向量,故取实向量e=W为投影方向。由此可得评估向量xi(⊗)在e=(w1,w2,…,w10)上的一维投影指标函数值:

i=1,2,…,10

(15)

(16)

(17)

其中,α为决策者偏好系数,α∈[0,1]。当α=0时,决策者持激进心态;当α=1/2时,决策者持中庸心态;当α=1时,决策者持谨慎心态。

恰好是决策者对数控机床的功能部件Si在评价指标Ij下评估值的期望值。由式(11)可知,投影指标函数值Y(i)是数控机床功能部件Si的评估向量xi(⊗)距离理想关键功能部件的评估向量x+(⊗)和临界关键功能部件的评估向量x-(⊗)的相对接近度。即投影指标函数值Y(i)的值越大,则数控机床第i个功能部件越关键。通过对Y(i)进行比较排序,再由帕累托法则确定出数控机床10个功能部件中的关键功能部件。

3 实例分析

本文以某国产卧式加工中心为例,根据2.2节和2.3节得数控机床功能部件集S={S1,S2,…,S10}={主轴部件、数控转台、进给部件、自动换刀部件、液压系统部件、气动系统部件、冷却系统部件、润滑系统部件、排屑系统部件、防护系统部件},评价指标集I={I1,I2,…,I6}={故障频率、危害性、维修性、复杂性、技术水平、费效比}。

(1)根据式(5)可得评价指标集的权重向量:

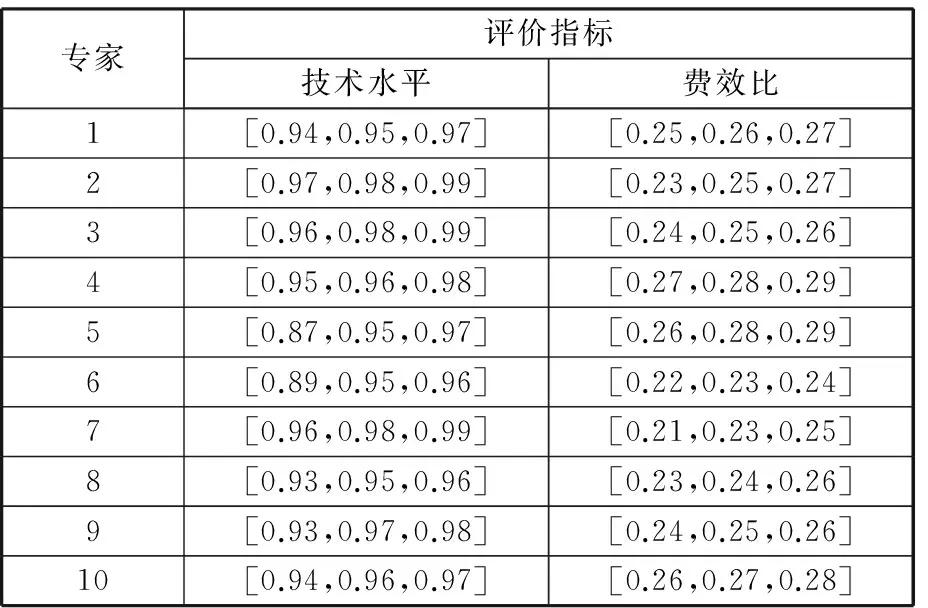

W=(0.250,0.225,0.086,0.113,0.151,0.175) (2)由10位专家分别给出该加工中心各功能部件的三参数区间灰数,这里以数控转台为例进行说明,如表2所示。

按照2.3节中方法计算得数控转台专家评估值均值:

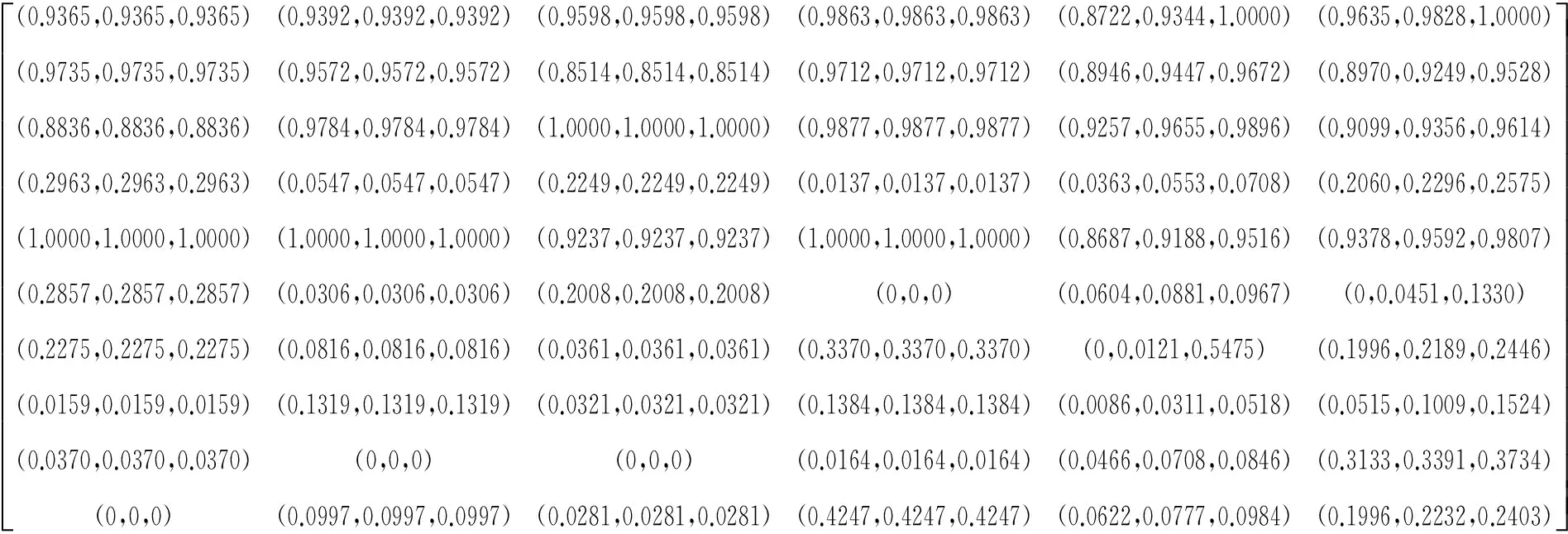

同理可得其余功能部件的专家评估值均值,再根据机床的基本信息和故障信息计算出该系列机床各零部件的故障频率、危害性、维修性、复杂性,得评估矩阵如下:

U(⊗)=

按照式(8)和式(9)对评估矩阵进行规范化,得

X0(⊗)=

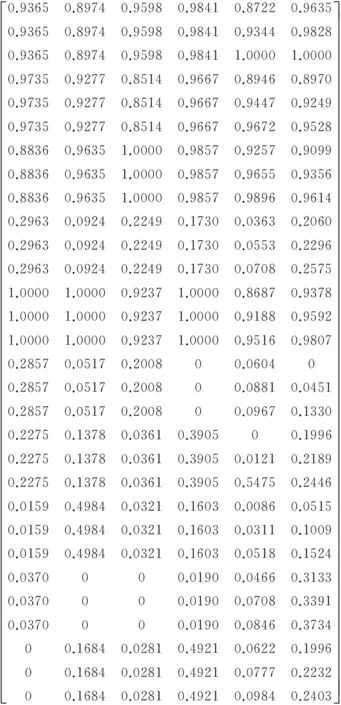

根据式(12)和式(13)可由上述评估矩阵得决策矩阵:

X(⊗)=

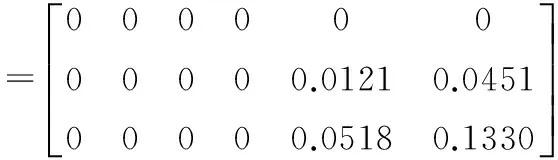

按照式(14)可分别得到数控机床理想关键功能部件决策矩阵和临界关键功能部件决策矩阵:

由上述计算出的指标权重向量W得评估向量xi(⊗)的投影向量e=W=(0.250,0.225,0.086,0.113,0.151,0.175),取决策者偏好系数α=0.5,则由式(15)~式(17)可得各零部件的评估向量xi(⊗)在e上的一维投影指标函数值,即:Y(1)=0.9523,Y(2)=0.9375,Y(3)=0.9375,Y(4)=0.9662,Y(5)=0.1807,Y(6)=0.1552,Y(7)=0.1910,Y(8)=0.0786,Y(9)=0.1180,Y(10)=0.1471。

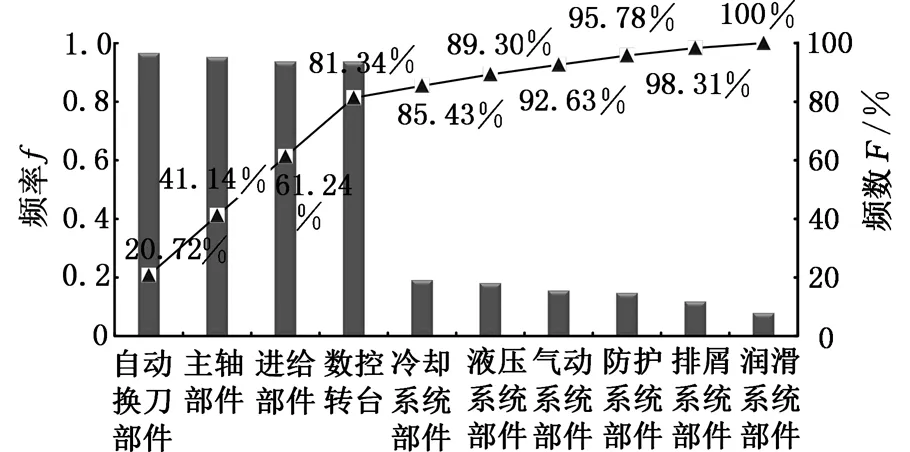

根据以上数据,绘制Pareto图,如图2所示。

图2 关键功能部件提取Pareto图

根据Pareto原则,由图2可提取出该型卧式加工中心的关键功能部件为{自动换刀部件,主轴部件,进给部件,数控转台},进而可以针对这些关键功能部件进行可靠性试验,以通过有限的资源在有限的时间内使该型卧式加工中心达到一个较优的可靠性收益。

综上,由本方法提取出的可靠性试验中关键功能部件与文献[2,4,18-19]的可靠性试验对象是一致的,说明了该方法的有效性。

4 结论

(1)该关键功能部件的提取方法成功地结合了现场数据和专家经验,选取的评价指标有效地筛选出了数控机床的关键功能部件,达到了预期的目的,为数控机床可靠性试验中关键功能部件的确定提供了可靠的理论依据和行之有效的理论方法。

(2)成功地将本提取方法应用到了国内某知名机床企业及其生产的某型卧式加工中心,其他企业产品的可靠性试验中关键功能部件的提取可借鉴该经验。

[1]姜同敏. 可靠性与寿命试验[M]. 北京:国防工业出版社, 2012.

[2]刘瀚文. 加工中心主轴可靠性试验研究[D].长春:吉林大学,2011.

[3]张根保,涂林,许智,等. 双工位数控转台可靠性试验技术及失效分析[J]. 机械科学与技术,2011,30(10):147-152.ZhangGenbao,TuLin,XuZhi,etal.ReliabilityTestTechniqueandFailureAnalysisofDouble-postNCRotaryTable[J].MechanicalScienceandTechnologyforAerospaceEngineering, 2011, 30(10):147-152.

[4]张根保,许智,何文辉,等.加工中心数控转台可靠性强化试验方法研究[J]. 中国机械工程,2011,22(8):948-951.

ZhangGenbao,XuZhi,HeWenhui,etal.ResearchonReliabilityEnhancementTestingMethodofNCRotaryTable[J].ChinaMechanicalEngineering, 2011, 22(8):948-951.

[5]赵建新. 军工关键数控设备保障研究[D].北京:清华大学,2011.

[6]王元军.MCH63卧式加工中心可靠性分析与研究[D].南京:南京航空航天大学,2010.

[7]LiGuofa,ZhouXingping,ChenChuanhai,etal.LoadAnalysisandLifePredictionofKeyComponentsofHigh-speedPressBasedonVirtualPrototyping[J].JournalofVibroengineering,2015,17(4):1769-1782.

[8]张连蓬. 基于投影寻踪和非线性主曲线的高光谱遥感图像特征提取及分类研究[D].青岛:山东科技大学,2003.

[9]程毛林,韩云. 基于投影寻踪主成分分析法的综合国力评价模型研究[J]. 淮阴师范学院学报(自然科学版),2015(1):1-4.

ChengMaolin,HanYun.EvaluationModelofComprehensiveNationalPowerbasedonProjectionPursuitPrincipalComponentAnalysis[J].JournalofHuaiyinTeachersCollege(NaturalScienceEditi-on),2015(1):1-4.

[10]BerroA,Marie-SainteSL,Ruiz-GazenA.GeneticAlgorithmsandParticleSwarmOptimizationforExploratoryProjectionPursuit[J].AnnalsofMathematicsandArtificialIntelligence, 2010: 153-178.

[11]罗党. 灰色决策问题分析方法[M].郑州:黄河水利出版社,2005.

[12]罗党. 三参数区间灰数信息下的决策方法[J]. 系统工程理论与实践,2009(1):124-130.

LuoDang.Decision-makingMethodswithThree-parameterIntervalGreyNumber[J].SystemsEngineeringTheory&Practice, 2009,29(1):124-130.

[13]ZapataEL,BrugueraJD.ModellingFailureRateforReliabilityModels[J].InternationalJournalofElectronics,1991, 1:43-50.

[14]GJB/Z1391-2006, 故障模式、影响及危害性分析指南[S]. 北京: 总装备部军标出版发行部,2006.

[15]BiroliniA.ReliabilityEngineering[M].Berlin:Sp-ringer, 2014.

[16]刘磊,苏强,赖胜杰. 基于装配复杂度的装配质量缺陷预测模型的研究[C]//第三届中国质量学术论坛论文集. 厦门:中国质量协会,2008:7.

[17]张根保,郭书恒,柳剑. 加工中心加速可靠性增长试验中加速应力的选择方法[J]. 中国机械工程,2014,25(12):1623-1629.

ZhangGenbao,GuoShuheng,LiuJian.SelectiveMethodofAcceleratedStressesinAcceleratedReliabilityGrowthTestforMachiningCenters[J].ChinaMechanicalEngineering, 2014,25(12):1623-1629.

[18]焦大蒙. 加工中心链式刀库及机械手可靠性试验方法研究[D].长春:吉林大学,2014.

[19]陈烨妍. 精密滚珠丝杠副可靠性试验方法研究及试验装置设计[D].南京:南京理工大学,2014.

(编辑袁兴玲)

StudyonExtractionofKeyFunctionalComponentsinCNCMachineTools’ReliabilityTests

ZhangGenbaoSheLinRanYanLuoDongmei

ChongqingUniversity,Chongqing, 400044

Inthereliabilitytests,duetothelimitationsofhumanresourcesandotherfactors,itwasnotabletotestallcomponents,butonlytotestthemachineanditskeycomponentsusually.Aimingattheproblemsoflackingtheoreticalbasisandmethodforkeyfunctionalcomponents’extractioninCNCmachinetools’reliabilitytest,thispaperproposesacomprehensiveextractionmethodbasedonthree-parameterintervalgraynumber.Thismethodconsidersixfactorsincludingfailurefrequently,hazardous,maintainability,complexity,technicallevel,cost-effective,andtheirrelationshipcomprehensively,combinethefielddatawithexpertexperience,conductacomprehensiveassessmentforeachcomponentwithprojectionindexfunctionmethod,andthenextractthekeyfunctionalcomponentsinCNCmachinetools’reliabilitytestthroughParetoPrinciple.Atlast,adomestichorizontalmachiningcenterisanalyzedforanexampletoprovethismethod’seffectiveness.

reliabilitytest;keyfunctionalcomponents;three-parameterintervalgreynumber;projectionpursuit

2015-11-13

国家自然科学基金资助项目(51175527);国家科技重大专项(2013ZX04012-041,2014ZX04001-031,2015ZX0400-3003)

TB114.3

10.3969/j.issn.1004-132X.2016.17.017

张根保,男,1953年生。重庆大学机械工程学院教授、博士研究生导师。研究方向为现代质量工程、先进制造技术、可重构制造装备和企业信息化等。获得省部级科技成果一等奖1项、二等奖2项。发表论文250余篇。佘林,男,1988年生。重庆大学机械工程学院硕士研究生。冉琰,女,1988年生。重庆大学机械工程学院博士研究生。罗冬梅,女,1990年生。重庆大学机械工程学院硕士研究生。