基于多传感特征信息融合的采煤机截齿失效诊断

张 强 王海舰 李立莹 闻学震 阮越宣,3

1.辽宁工程技术大学,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连,1160233.煤矿与机械能源研究院,河内,越南,100000

基于多传感特征信息融合的采煤机截齿失效诊断

张强1,2王海舰1李立莹1闻学震1阮越宣1,3

1.辽宁工程技术大学,阜新,1230002.大连理工大学工业装备结构分析国家重点实验室,大连,1160233.煤矿与机械能源研究院,河内,越南,100000

针对采煤机截割头截割过程中截齿失效状态不易在线识别的难题,提出了一种基于多传感特征信息融合的采煤机截齿失效诊断方法。通过测试采煤机不同磨损程度状态的截齿在截割过程中的振动信号以及声发射信号,建立截齿损耗和失效的信号特征数据库,采用基于最小模糊隶属度优化模型的多传感信息融合方法诊断采煤机截齿的磨损及失效状态。实验结果表明诊断结果的准确率可达95%以上,证明采用此方法可实现对采煤机截齿磨损程度及失效状态的实时精确诊断。研究结果对及时发现和更换失效截齿、提高采煤机截割头的工作效率和使用寿命具有重要意义。

采煤机;截齿失效;声发射;信息融合;模糊隶属度

0 引言

采煤机是综采工作面主要的煤岩截割机械装备,在开采过程中,采煤机的截齿与煤、岩产生剧烈碰撞和冲击,势必会造成截齿的严重磨损甚至失效。采煤机截齿的主要失效形式包括刀头脱落、崩刀和刀头、刀体磨损等,在某些特殊工况下也经常因为刀体折断造成截齿失效,截齿一旦处于严重磨损或失效状态,将大大降低采煤机的截割效率,增大采煤机的功耗,缩短采煤机截割头整体的使用寿命。因此,实现对采煤机截齿磨损程度及失效状态的实时监测与诊断,获取采煤机截齿的最佳更换与维护周期,对提高采煤机械运转率、提高煤矿生产的综合经济效益都具有十分重要的意义。

目前,国内外对截齿失效诊断的研究还比较少,多数专家学者主要针对采煤机截齿的失效形式[1-3]、断齿过程中的信号检测及提取进行了一定的研究。Dewangan等[4-5]利用扫描电子显微镜和能量弥散X射线探测器对截齿磨损部位进行了深入的研究,得到了截齿磨损机理,并将其分为开裂、破碎等7种不同类型。王新等[6]、贾礼[7]对截割头截齿断裂、脱落和碎裂等缺齿失效形式进行了分析,从加工制造、钎焊、热处理工艺以及堆焊技术等方面提出了提高截齿性能的技术途径。赵丽娟等[8]利用虚拟样机系统仿真的方法得到了截割头在缺齿时的瞬时负载以及摇臂壳体、行星架和同一截线上截齿受力的变化情况,通过检测截割头瞬时负载以及同一截线上截齿的受力情况实现截割头的断齿检测,该方法具有一定的理论参考价值,但采用单一信号进行断齿检测的可信度较低。严作堂等[9-10]、张星辉等[11]、康葳等[12]分别采用振动信号检测、Morlet小波的时频分析、SVM与GA参数优化以及Internet技术等方法实现了对齿轮断齿故障诊断,然而此类研究成果只限于针对齿轮的失效诊断,尚难以实现采煤机截割头截齿失效的精确诊断。

1 截齿截割特征信号测试与分析

1.1截割特征参数分析

采煤机截齿在不同磨损程度条件(含失效)下的截割信号表征是实现截齿失效精确诊断的重要前提。笔者主要针对不同磨损程度的截齿在截割过程中的振动信号以及声发射信号进行采集与分析,建立各传感器数据信号的特征值样本。

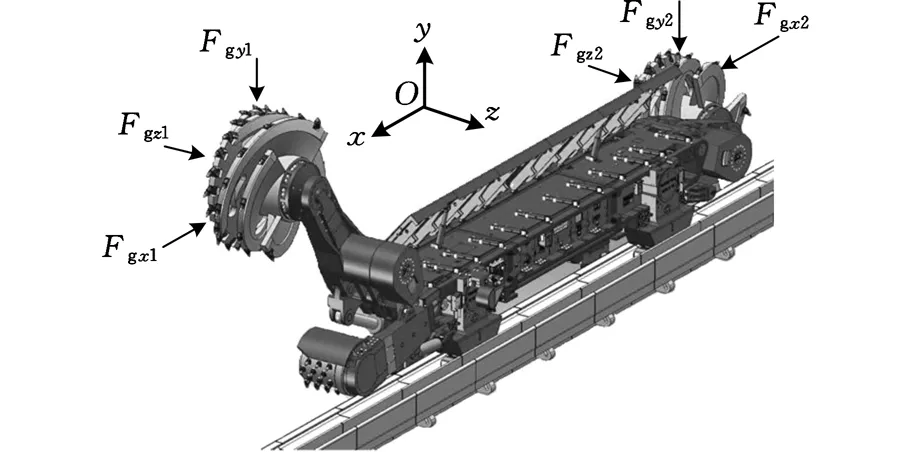

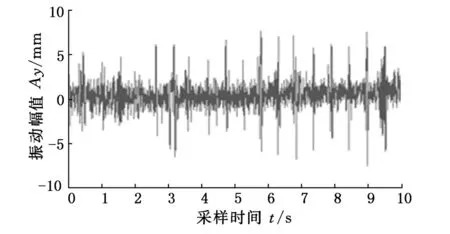

采煤机截割头在截割煤岩过程中各截齿所受的截割阻力可看作是滚筒在x、y、z三个方向上的分力[13],如图1所示。经过大量实验统计和现场调研,采煤机滚筒在截割过程中的振动形式与其截割阻力的方向一致,包括横向振动(x方向)、纵向振动(y方向)和轴向振动(z方向)三种,其中x方向和y方向的振动较大,y方向振动最为明显,如图2所示。

图1 采煤机滚筒所受三向力示意图

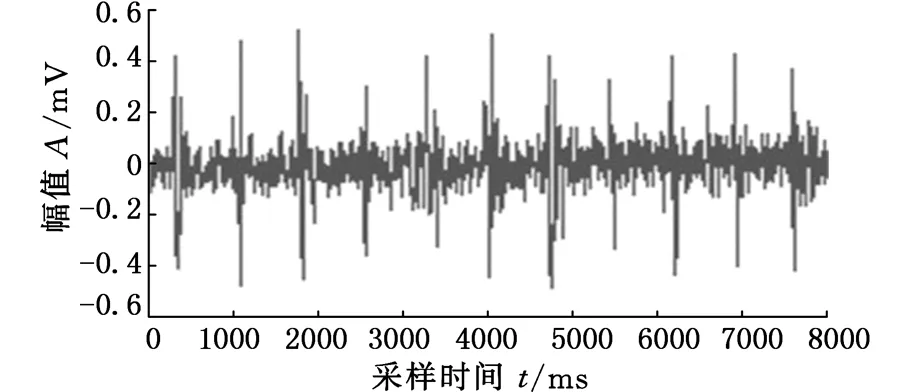

声发射是材料中局部区域应力集中、快速释放能量并产生瞬态弹性波的现象[14]。采煤机截齿在截割过程中与煤、岩产生剧烈振动和摩擦,并伴随声信号向外传播,产生的声发射信号不但能够反映煤岩内部损伤破坏情况,及时发现裂纹的位置、性质及扩展情况[15],而且,人们还能够根据声发射信号的强弱、幅值的大小来分析截齿的磨损程度。图3所示为采煤机截齿在新齿以及失效两种状态下截割煤层时的声发射信号,可以看出,截齿在两种状态下截割时的声发射信号差异很大,截齿在使用初期截割效果好,声发射信号幅值较大,而失效截齿的截割声发射信号幅值较小,因此,通过测试不同磨损程度及失效状态下截齿的声发射信号特征,能够为截齿的失效诊断提供重要的数值依据。

(a)横向振动(x方向)

(b)纵向振动(y方向)

(c)轴向振动(z方向)图2 采煤机滚筒截割三向振动曲线

(a)新齿状态下截割声发射信号曲线

(b)截齿失效状态下截割声发射信号曲线图3 采煤机截齿不同状态下声发射曲线

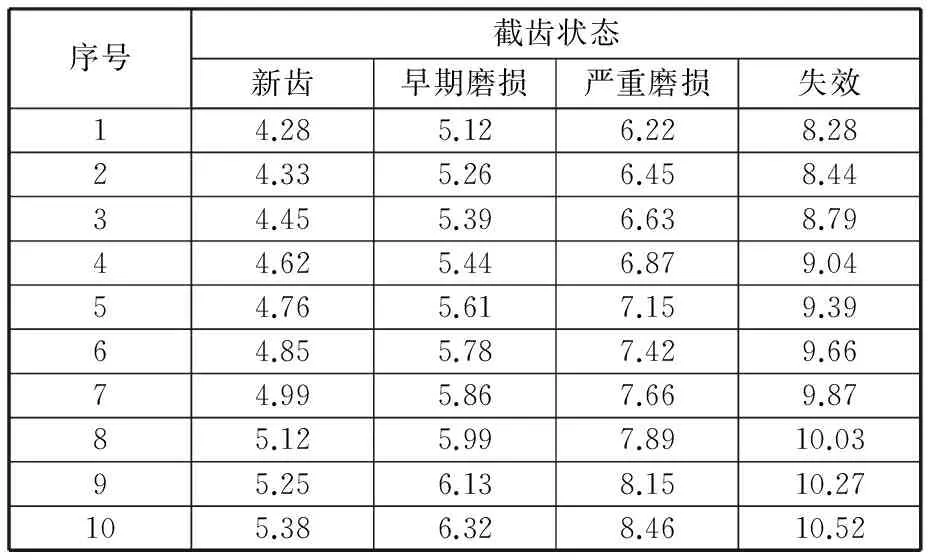

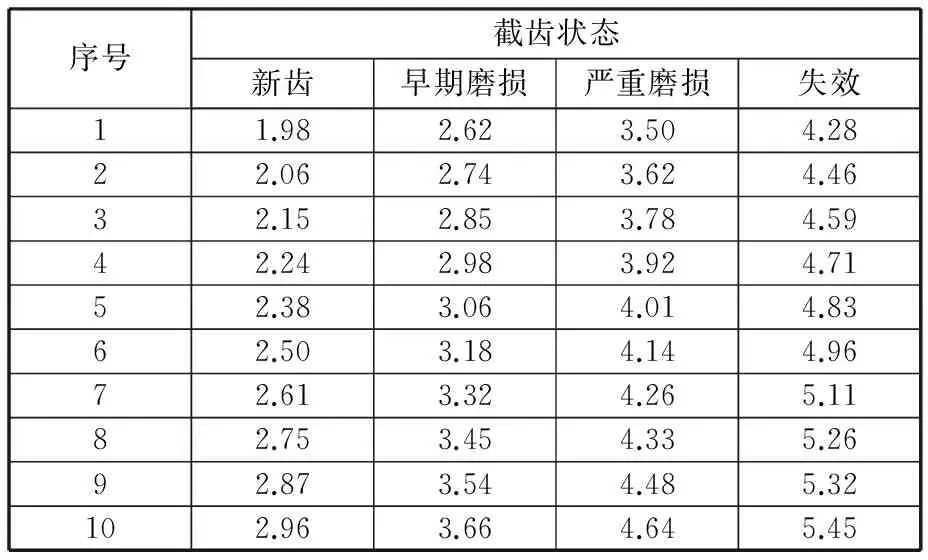

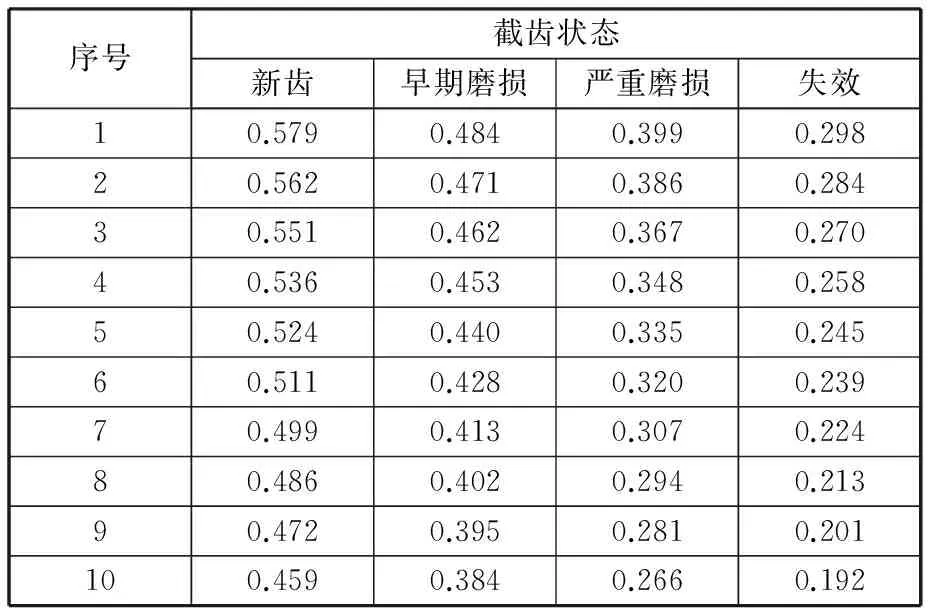

1.2截割特征参数样本模型

为采集采煤机截割头截割过程中x、y、z三个方向上的振动信号以及声发射信号,建立采煤机截齿不同磨损及失效的特征样本模型,开展采煤机截齿在如图4所示的新齿、早期磨损、严重磨损以及失效四种状态下的截割实验,分别采用三向振动传感器与声发射仪器对截齿截割过程中的振动和声发射特征信号进行提取、去噪和识别处理,得到的三向振动与声发射信号特征样本分别如表1~表4所示。

图4 不同磨损程度及失效的截齿试件

mm

表2 y轴振动特征样本值 mm

表3 z轴振动特征样本值 mm

表4 声发射信号特征样本值 mV

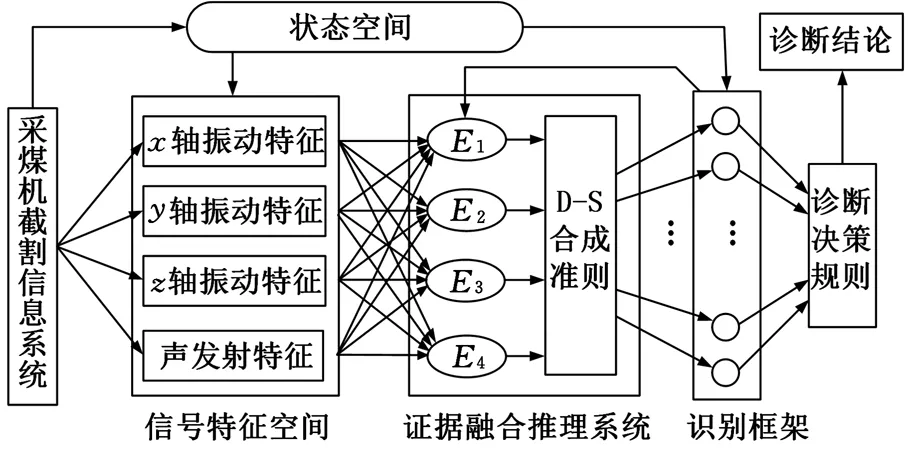

2 基于信息融合的截齿失效诊断

2.1截齿失效诊断融合模型

采煤机在截割过程中可以看作是一个不断向外输出信息的系统,其输出的三向振动信号和声发射信号构成诊断融合模型的信号特征空间,每个特征作为特征空间的一个特征子集,再由多个特征子集交互构成识别和诊断截齿失效的证据[16],通过D-S证据理论对所获取的证据进行推理,最终通过特定的诊断决策规则,得出诊断结论及当前截齿的磨损状态。截齿失效诊断多信息决策融合模型结构如图5所示。

图5 截齿失效诊断多信息决策融合模型

2.2信息融合基本理论

(1)

通过式(1)可以看出,D-S证据理论信息融合技术就是将两个或两个以上单一信任函数的概率分配函数,通过计算得到新的基本概率分配作为最后的决策依据。由此可以推导出多信任函数的证据组合规则为

m=(((m1⊕m2)⊕m3)⊕…)⊕mn

(2)

其中,m1,m2,…,mn分别为同一识别框架2Θ上信任函数Bel1,Bel2,…,Beln的基本概率分配函数。

2.3特征样本模糊隶属度函数模型

(3)

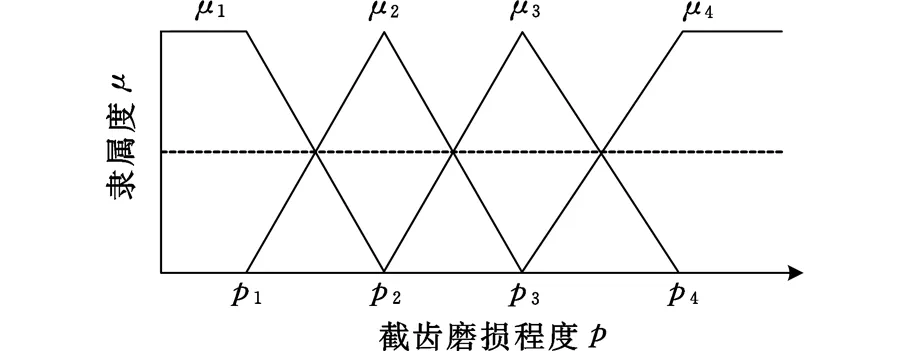

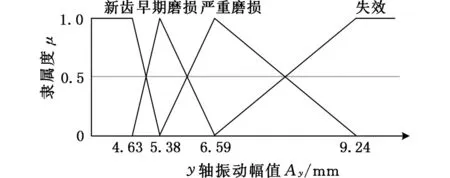

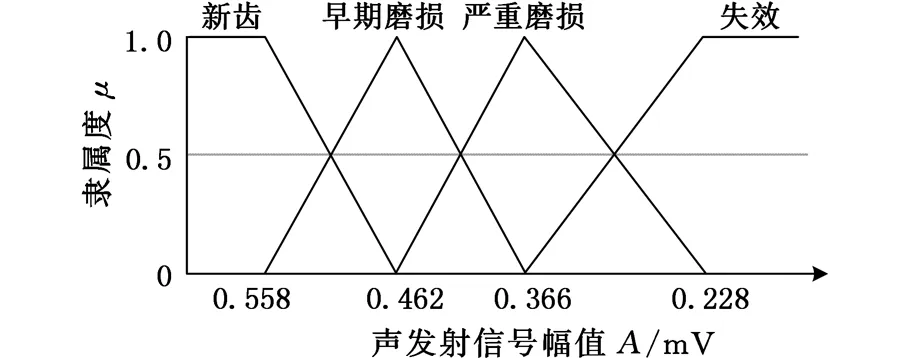

采煤机截齿失效诊断系统的四个状态分别为新齿、早期磨损、严重磨损和失效,用模糊集合表示为{A1,A2,A3,A4},其对应的各模糊子集的隶属度函数分别为μ1、μ2、μ3和μ4,其隶属度函数如图6所示。

图6 截齿磨损程度隶属度函数图

根据隶属度函数图和各信号参数的特征样本值,通过下式利用最小模糊度规则进行k值求解[19]:

(4)

(5)

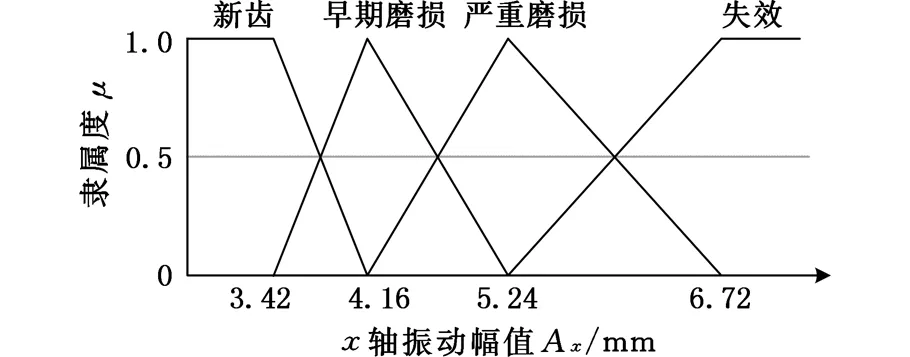

由表1~表4可以看出,采煤机截齿不同磨损程度及失效状态下的不同截割信号的特征样本值具有一定的模糊性。利用MATLAB软件构建式(4)隶属度函数模型的程序式,对各隶属度函数的p值进行优化求解,结合图6得到截齿不同磨损程度的三向振动及声发射信号特征参数的模糊隶属度函数,如图7所示。

2.4基本概率分配函数

(6)

(7)

(a)x轴振动特征参数

(b)y轴振动特征参数

(c)z轴振动特征参数

(d)声反射信号特征参数图7 三向振动及声发射信号模糊隶属度函数图

其中,δi表示第i个证据体对具有最大隶属度及次最大隶属度的两命题的差值,该值从最大隶属度的突出程度角度反映系统诊断的可靠性;γi表示除最大值命题外,第i个证据体对其余命题隶属度的方差,反映决策结论的可靠性;φi表示第i个证据体的权值,用来提高截齿失效诊断结论的正确性[20]。δi与γi的数学表达式分别为

(8)

(9)

2.5融合诊断决策规则

为了实现对采煤机截齿磨损程度及失效状态的精确诊断,避免采用单一信号进行识别和诊断时信度比较低等缺陷和不足,笔者采用多规则“与”判定的决策方法对截齿状态进行诊断,其各判定准则为

准则1用来表明诊断命题结果具有最大的信度;准则2说明诊断结果的信度与其他任意命题的信度差值要大于阈值ε;准则3表明证据的不确定性必须小于限值λ,ε与λ的取值需根据实际情况来确定,本系统中ε取值为0.25,λ取值为0.2。多规则“与”判定决策方法要求诊断结果必须同时满足上述三个准则,缺一不可,如若以上三个准则不能同时满足,则判定与决策终止,无法确定输出截齿状态诊断结论。

3 实验分析

为验证基于多传感信息融合的采煤机截齿失效诊断系统的精确度,以张家口国家能源采掘装备研发实验中心的实验平台进行现场截割测试与诊断实验。根据相似原则,采用煤炭、沙子、水泥以及特骨料等浇筑长70m、高3m的相似结构煤壁,煤壁硬度为F5,如图8所示,采煤机型号为MGN500/1130-WD,在采煤机悬臂上安装三向振动传感器,利用声耦合剂将声发射采集探头固定在煤壁上,保证其与煤壁紧密接触。

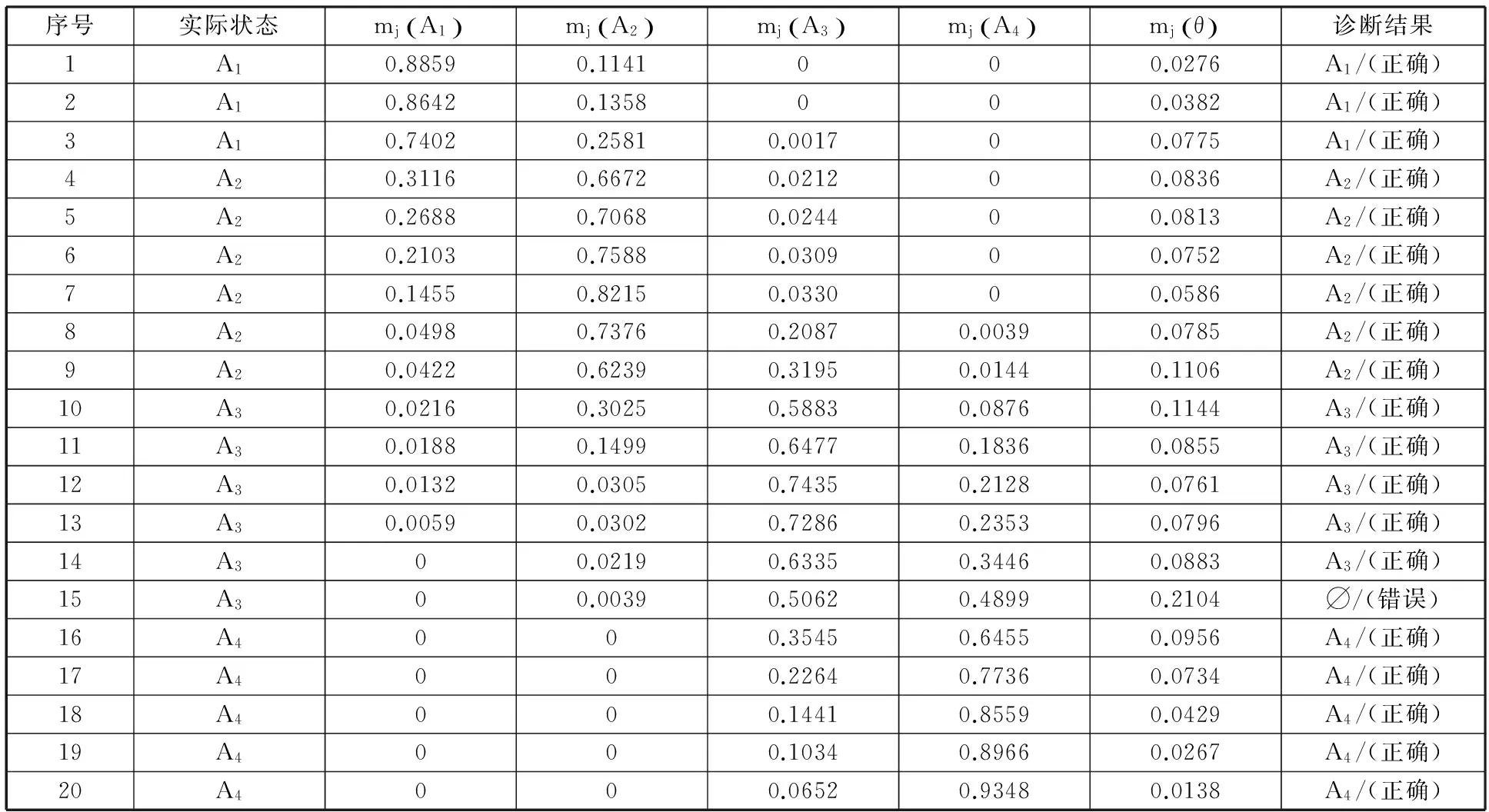

图8 现场截割测试与诊断实验

分别针对采煤机截齿在新齿、早期磨损、严重磨损以及失效四种状态下的声发射信号和三向振动信号进行测试、提取与识别,随机抽取20组不同时间、不同截齿状态的特征信息进行融合决策诊断,其诊断结果如表5所示。由表5可以看出,采用基于多传感信息融合的采煤机截齿失效诊断方法在随机抽取的20组诊断结果中,截齿在不同磨损状态的融合结果概率分配识辨性很高,其诊断结果的准确率达到了95%,证据体的不确定度很小,诊断结果的可信度较高。这说明采煤机截齿失效的多传感信息融合决策诊断具有非常好的峰值性和可靠性,本研究为采煤机截齿在截割过程中磨损程度及失效状态的动态诊断与识别提供了一种精确的方法和手段。

表5 截齿状态多信息融合决策诊断结果

4 结语

通过测试和提取采煤机截齿截割过程中的三向振动以及声发射信号特征样本,根据最小模糊度原则得到各特征信号优化后的模糊隶属度函数,在D-S证据理论与融合推理方法的基础上,建立各特征信息的基本概率分配函数和多规则“与”判定的决策准则,提出了一种适用于采煤机截齿失效诊断的多传感特征信息决策融合有效方法。实验验证表明,基于多传感特征信息融合的采煤机截齿失效诊断方法诊断精度可达到95%以上,有效解决了采煤机截齿状态难以实时监测与诊断的技术难题,对提高采煤机的工作效率以及节能降耗具有非常重要的意义。

[1]尚慧玲.采煤机滚筒截齿失效工况的影响分析及对策[J].煤炭科学技术,2012,40 (8):75-77.

Shang Huiling. Analysis and Counter Measures of Pick Failure Performance Influences of Cutting Drum in Coal Shearer[J]. Coal Science and Technology, 2012,40 (8):75-77.

[2]李晓豁,闫建伟,张惠波,等.割岩截齿的应力分布及其载荷的仿真研究[J].计算机仿真, 2011,28 (11):405-408.

Li Xiaohuo, Yan Jianwei, Zhang Huibo, et al. Simulation and Research on Stress Distribution and Loads on Pick Cutting Rock[J].Computer Simulation, 2011,28 (11):405-408.

[3]宋杨,刘春生.采煤机端盘截齿截割煤岩的三向载荷数值模拟[J].矿山机械,2013,41(7):19-22.

Song Yang,Liu Chunsheng. Numerical Simulation on Triaxial Loads at Shearer Transverse Flange Pick Cutting Coal Rock[J]. Mining & Processing Equipment, 2013,41 (7):19-22.

[4]Dewangan S, Chattopadhyaya S, Hloch S.Wear Assessment of Conical Pick Used in Coal Cutting Operation[J]. Rock Mechanics & Rock Engineering,2015, 48 (5):2129-2139.

[5]Dewangan S, Chattopadhyaya S. Characterization of Wear Mechanisms in Distorted Conical Picks after Coal Cutting[J]. Rock Mechanics & Rock Engineer- ing, 2016,49(1):225-242.

[6]王新,张妍,朱洪睿.矿用截齿失效分析及技术改进[J].铸造技术,2012, 33(5): 553-555.

Wang Xin, Zhang Yan, Zhu Hongrui. Failure Analysis of Picks Used for Mine and Their Technical Improvement[J]. Foundry Technology, 2012,33(5):553- 555.

[7]贾礼.采煤机截齿柄部断裂的分析与防止[J].煤矿机械,2004(3):59-60.

Jia Li. Analysis and Prevention of Pick Stem Failure Crack of Shearer[J].Coal Mine Machinery, 2004(3): 59- 60.

[8]赵丽娟,陈颖,董萌萌.滚筒截齿对采煤机截割部工作可靠性的影响研究[J].现代制造工程, 2010(12):104-110.

Zhao Lijuan, Chen Ying, Dong Mengmeng. Resear-ch on the Influence on Working Reliability of Cutting Unit of Shearer by Cutting Pick[J].Modern Manufacturing Engineering, 2010(12):104-110.

[9]严作堂,陈宏.基于振动信号诊断齿轮断齿故障新方法[J].机械传动,2012,36(9):93-95.

Yan Zuotang, Chen Hong. Diagnosis Method of Broken Teeth Fault of Gear Based on Vibration Signal[J]. Journal of Mechanical Transmission, 2012,36(9):93-95.

[10]严作堂,陈宏.基于Morlet小波的时频图在齿轮断齿故障诊断中的应用[J].机械研究与应用,2012 (4):46-50.

Yan Zuotang, Chen Hong. Application of the Morlet Wavelet Time-frequency Diagram in the Diagnosis of Broken Teeth Fault of Gear[J]. Mechanical Research & Application, 2012(4):46- 50.

[11]张星辉,康建设,曹端超,等.基于SVM与GA参数优化的齿轮箱断齿故障诊断方法研究[J].机械传动, 2012,36(12):26-30.

Zhang Xinghui, Kang Jianshe, Cao Duanchao, et al. Research on the Method of Gearbox Fault Diagnosis Based on SVM and Parameter Optimized by GA[J].Journal of Mechanical Transmission, 2012,36(12):26-30.

[12]康葳,蒋欣军,常广建.基于Internet技术的齿轮断齿故障诊断研究[J].中国制造业信息化,2008,37(1):76-79.

Kang Wei, Jiang Xinjun, Chang Guangjian. The Research for Fault Diagnosis of the Gear Fracture Based on Internet[J]. Manufacture Information Engineering of China,2008,37(1):76-79.

[13]李晓豁,何洋,焦丽,等.基于参数识别的截割头纵向随机振动响应优化[J].中国机械工程, 2015, 26 (6):818-823.

Li Xiaohuo, He Yang, Jiao Li, et al. Vertical Random Vibration Response and Optimization of Cutting Head Based on Parameter Identification[J]. China Mechanical Engineering,2015,26(6):818- 823.

[14]焦阳,侯洁,李光海,等.声发射信号处理技术及其在滚动轴承检测中的应用现状[J].河北科技大学学报,2013,34(4): 313-317.

Jiao Yang, Hou Jie, Li Guanghai, et al. Acoustic Emission Signal Processing Technology and its Application in Rolling Bearing Test[J]. Journal of Hebei University of Science and Technology, 2013,34(4):313-317.

[15]邵良杉,李永利,孙朋.煤岩破裂全过程的声发射序列分形特征研究[J]. 中国安全科学学报, 2013,23(12):78-83.

Shao Liangshan, Li Yongli, Sun Peng. Study on Fractal Characteristics of AE Sequence of Whole Process of Fracture of Coal or Rock[J].China Safety Science Journal,2013,23 (12):78-83.

[16]王新颖,江志伟,于永亮,等.多信息融合的城市燃气管道泄漏诊断技术研究[J].中国安全科学学报,2014,24(6):165-170.

Wang Xinying, Jiang Zhiwei, Yu Yongliang, et al. Research on Multi-information Fusion Technique for Diagnosis of Urban Gas Pipeline Leakage[J].China Safety Science Journal,2014, 24(6):165-170.

[17]胡金海,余治国,翟旭升,等.基于改进D-S证据理论的航空发动机转子故障决策融合诊断研究[J].航空学报,2014,35(2):436-443.

Hu Jinhai, Yu Zhiguo, Zhai Xusheng, et al. Rese-arch of Decision Fusion Diagnosis of Aeroengine Rotor Fault Based on Improved D-S Theo-ry[J]. Acta Aeronautica et Astronautica Sinica, 2014,35 (2):436-443.

[18]张鑫,牟龙华.基于信息融合的矿山电网复合保护的研究[J].煤炭学报,2012,37(11):1947-1952.

Zhang Xin,Mu Longhua.Research on Compound Protection for Mine Power Network Based on Information Fusion[J].Journal of China Coal Society,2012,37(11):1947-1952.

[19]刘晓明,牟龙华,张鑫.基于信息融合的隔爆开关永磁机构储能电容失效诊断[J].煤炭学报, 2014,39(10):2121-2127.

Liu Xiaoming,Mu Longhua,Zhang Xin. Failure Diagnosis for Storage-capacitor in Permanent Magnetic Actuator of Flameproof Switch Gear Based on Information Fusion[J]. Journal of China Coal Society,2014,39(10):2121-2127.

[20]缪燕子,方健,马小平,等.D-S证据理论融合技术及其应用[M].北京:电子工业出版社,2013.

(编辑华中平)

FailureDiagnosisofShearer’sPicksBasedonInformationFusionfromMultiSensors

ZhangQiang1,2WangHaijian1LiLiying1WenXuezhen1NguyenVietTuyen1,3

1.LiaoningTechnicalUniversity,Fuxin,Liaoning,123000 2.StateKeyLaboratoryofStructuralAnalysisforIndustrialEquipment,DalianUniversityofTechnology,Dalian,Liaoning, 116023 3.VienCoKhiNangLuongVaMo,Hanoi,Vietnam, 100000

Fortheproblemsthatthepicksfailurestatesforashearer’scuttingheadwerenoteasytoidentifyinthecuttingprocesses,amethodwasproposedbasedonmultisensorfeatureinformationfusion.Bytestingthevibrationsignalsandacousticemissionsignalsofthepicksindifferentabrasiondegreesofashearer,thesignalfeaturedatabasesofthepicks’abrasionandfailurewereestablishedbyusingthemethodofmultisensorfeatureinformationfusionofminimumfuzzymembershipoptimizationmodeltodiagnoseshearerpicksabrasionandfailurestates.Theexperimentalresultsshowthattheaccuracyrateofthediagnosisresultsofpicksismorethan95%,whichindicatesthatthemethodcanrealizetheaccuratediagnosistothestatesoftheshearer’spicks.Theresearchresultsmakeagreatcontributiontodiscoverandreplacethefailurepicks,andtoimprovetheservicelifeandworkefficiencyoftheshearercuttinghead.

shearer;pickfailure;acousticemission;informationfusion;fuzzymembership

2015-11-09

国家自然科学基金资助项目(51504121);高等学校博士学科点专项科研基金资助项目(20132121120011);工业装备结构分析重点实验室开放基金资助项目(GZ1402);辽宁省高等学校杰出青年学者成长计划资助项目(LJQ2014036);辽宁“百千万人才工程”培养经费资助项目(2014921070)

TP273

10.3969/j.issn.1004-132X.2016.17.011

张强, 男,1980年生。辽宁工程技术大学机械工程学院教授、 博士研究生导师, 大连理工大学工业装备结构分析国家重点实验室访问学者, 四川理工学院材料腐蚀与防护四川省重点实验室访问学者.主要研究方向为矿山机械动态设计及监测技术.发表论文60余篇。王海舰, 男, 1987年生。辽宁工程技术大学机械工程学院博士研究生。李立莹, 女,1992年生。辽宁工程技术大学机械工程学院硕士研究生。闻学震, 男,1993年生。辽宁工程技术大学机械工程学院硕士研究生。 阮越宣, 男,1987年生。 辽宁工程技术大学机械工程学院博士研究生,越南煤矿与机械能源研究院工作人员。