KDN-3900/465Y型空分装置的操作优化

储开建 白浩 陈琼(延安石油化工厂, 陕西 延安 727406)

KDN-3900/465Y型空分装置的操作优化

储开建 白浩 陈琼(延安石油化工厂, 陕西 延安 727406)

炼油化工企业空分空压装置担负着为生产装置连续提供氮气与净化风及工业风,作为重要的辅助单元,装置能否安全平稳运行对企业至关重要。延安石油化工厂空分装置利用五台空压机,以开四备一的方式向系统提供压缩风,其中一台空压机长期处于低负荷运行状态,空压机是该厂主要耗能设备,功率为1229kW,因此节能空间很大。本文通过合理优化空分装置精馏系统的操作,在不影响氮气管网稳定的前提下,尽可能降低空分装置用风量,最终停止运行一台空压机,节约用电量约36000度。

空分;精馏;平衡;优化

1 概况

延安石油化工厂现有两套空分装置(设计氮气产量3900Nm3/h、液氮465L/h),为该厂各套生产装置提供高纯度氮气。

该厂含利用两套KDN-3900/465Y型高纯氮设备生产高纯度氮气,并可同时生产少量液氮产品。采用低温精馏方法将空气分离,提取所需高纯度氮气及液氮产品。

该装置由空压机、预冷机组、纯化机组、冷换设备、分馏塔、液氮储罐、液氮泵、气化器、事故储罐以及仪电控制系统等组成。仪电控制系统采用DCS、PLC和机旁柜控制相结合的方法。

2 原理及工艺流程

2.1 原理

空气分离的基本原理是利用空气中氧、氮组分的沸点不同,采用低温精馏的方法将各组分分离开来,为达到此目的,高纯氮设备的工作主要包括空气的压缩、压缩空气的降温脱水、空气中水分、二氧化碳等化合物的清除、空气的冷却,冷量的制取,空气的液化,精馏等过程。

高纯度氮气的产生,其实就是精馏的发生。空分装置的精馏是在精馏塔中进行的,它利用组成空气各种组分具有不同的沸点,即在同一温度下各组分的蒸汽压不同,使精馏塔内上升的蒸汽和下降的液体发生多次部分蒸发和部分冷凝,从而达到分离的目的。不同种物质的气相、液相之间进行热质交换,上升气体中的气相氧会部分冷凝变成液态氧并放出冷凝热,液态氮则吸收热量而部分蒸发到上升的气体中。这个过程就是在精馏塔的筛板上完成的,由于氧、氮组分沸点不同,氮比氧易蒸发,氧比氮易冷凝,当气体自下而上逐块从塔板上通过时,氮浓度不断增加,在塔顶即可获得高纯度氮气,冷凝的氧逐层流至塔底成为含氧量较高的富氧液空。

2.2 工艺流程

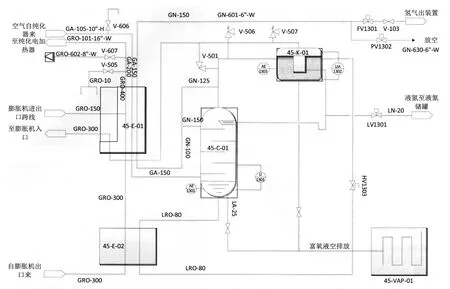

原料压缩空气经预冷及纯化器净化后进入冷箱,空气在冷箱主换热器中与返流富氧气及产品氮气进行换热冷却到饱和温度后进入精馏塔内进行精馏。

上升的空气在精馏塔中被分离成高纯氮气和富氧液空,富氧液空由塔底抽出经换热器、节流阀后进入冷凝蒸发器,在冷凝蒸发器内与冷凝温度下的氮气进行热交换,富氧液空吸收热量变为富氧气并作为纯化器的再生气;氮气放出热量被冷凝为液氮,一少部分作为液氮产品送至液氮罐储备,绝大部分作为精馏塔的回流液,参与整个精馏过程。精馏系统工艺流程见图1。

3 精馏系统优化操作

该厂的两套空分装置,同时向该厂供应0.7MPa氮气,并积累液氮20吨左右。外围低压氮气正常用量为4500Nm3/h左右,两套空分装置同时高负荷运行,所产生低压氮气富余,导致氮气经常放空,同时液氮产量也较多,经常开液氮泵降低液氮罐液位,降低了设备利用率,同时也增加了能耗。因此,空分装置的优化,对整个空分空压系统尤为重要,以下为空分装置优化过程的具体操作。

图1 精馏工艺流程图Figure 1 Distillation process flow chart

3.1 前提

精馏过程的优化,必须保证设备正常,各个环节保持运行良好。特别是注意以下几个方面:

(1)预冷机的降温脱水。预冷机运行不正常,会加大纯化器的负荷,更严重的是将水带入冷箱,造成管线、阀门堵塞,优化精馏难度加大,而且能耗增加。

(2)纯化器的净化作用。纯化器主要吸收空气中的二氧化碳、碳氢化合物,减少碳氢化合物在精馏塔内的积累。在操作时,若用气量变化较大,操作幅度较大,水分较多,都会影响纯化器的正常吸附和分子筛使用寿命,导致水或者二氧化碳进入冷箱,造成堵塞,影响精馏的进行。

(3)膨胀机的制冷。膨胀机为整个系统提供冷量,膨胀机运行不正常或制冷量下降,会影响整个系统冷量的平衡。

3.2 精馏系统的优化

精馏塔是空分设备能量交换的主要场所,运行期间需密切关注精馏塔的塔阻、回流量,空气的加工量及氮气的产量等重要参数,保证精馏过程能够正常进行,因此保证冷量平衡、物料平衡是精馏优化操作的基础。

(1)冷量的平衡

在操作中,密切关注系统冷量是否满足工艺要求。主要从塔阻、富氧液空液位、冷凝蒸发器液位的变化来判断冷量的变化,从而调整气液的平衡。冷量过剩时,塔阻明显升高,富氧液空、冷凝蒸发器液位升高,严重时造成淹塔事故,氮气纯度超标、氮气出塔压力降低,流量减少;冷量减小时,塔阻下降,出塔压力升高,流量增大,氮气氧含量超标。在操作中,对冷量平衡的调节,主要依靠回流与液氮产品的抽出量来调节。当氮气纯度发生波动时,首先判断冷量的变化,是过剩还是减少。过剩时,减少回流液,关小液空节流阀,降低膨胀机转速,增加液氮的抽出量;冷量减少时,增大回流液,减小液氮抽出量,适当增加膨胀机转速,保证冷量的补充。同时,要密切观察出塔流量、压力,系统冷量的变化,及时调整各个系统参数。

(2)物料的平衡

在对精馏系统优化时,不能仅仅来调节冷量,同时也要关注原料的加工量与出塔流量。冷量的平衡对应物料的平衡,两者仅仅相连。空分系统的加工气量增大,冷量需求增大,此时出装置的氮气产量也增加;空气加工量减小,冷量需求减小,送出装置的氮气产量也相应减少。例如,加工量减小,就需要相应的关小空气进气阀门,适当降低膨胀机的制冷量,这样才能物料平衡、冷量平衡;否则加工量减少,冷量未减少,系统波动就会增大,出塔压力、流量忽高忽低,会影响到氮气产品的纯度,要保证系统平稳,加工量、冷量同时减少。

(3)精馏优化的操作

为提高空分装置的利用率,降低能耗,同时,为夏季空压系统提高更多气量,2015年,对空分装置进行了优化操作。基于空分装置的现状,4月份,对1#空分装置进行了测试。测试的目的就是在保证氮气含氧量合格的前提下,2#空分满负荷运行,1#空分低负荷运行,两套装置共同满足生产的需要。具体操作如下:

提高2#空分负荷,加工气量不超过12000Nm3/h,氮气出塔流量不超过3600Nm3/h,塔阻控制在16~18kPa,膨胀机参数暂不变化。经调节,在冷凝蒸发器内汽化量减少,冷凝蒸发器液位上涨,蒸发器压力下降;同时,液化量也相应的减少,导致平衡打破,这时,需要开大液空节流阀,增加回流液,增加系统所需冷量,保证产品质量合格,氮气产量有所增大。

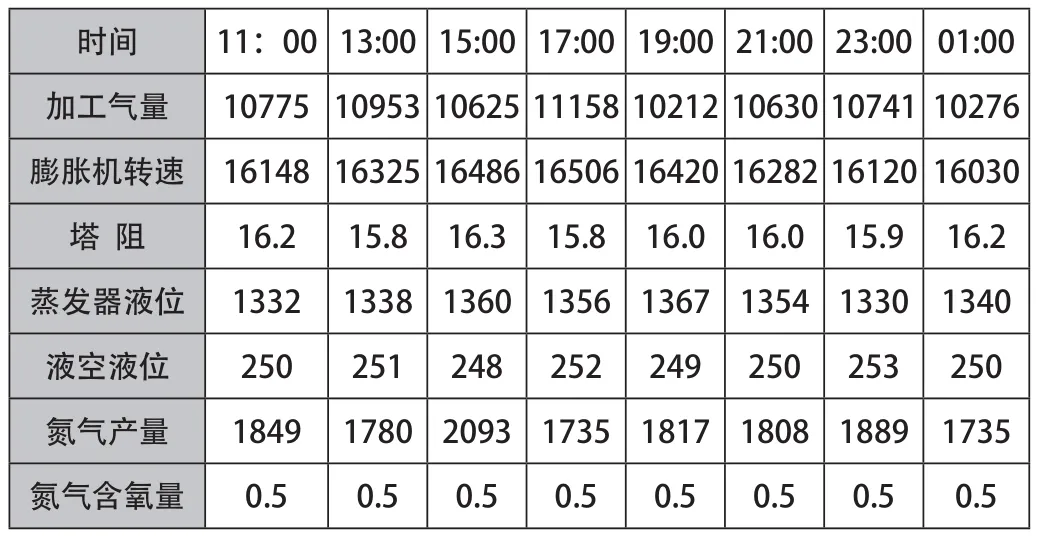

降低1#空分负荷,减小空气加工量,为保证氮气纯度不受影响,首先将加工气量降至10000Nm3/h,其各项参数变化见表1。如表1所示,塔阻控制在15~16kPa之间,空气加工气量在10000Nm3/h,膨胀机转速在16000r/min左右,能够保证装置冷量的需求。

表1 空气加工量在1000Nm3/h时系统运行参数表Table 1 the system operation parameters of air processing capacity at 1000Nm3/h

继续降低1#空分负荷,减小加工气量至8000Nm3/h,各参数变化见表2。由表2可以看出,当塔阻在13~14kPa之间时,空气加工量在8000Nm3/h左右,膨胀机转速控制在14000r/ min,氮气产量在1500~2000Nm3/h,纯度未发生变化。当然,由于外界用氮气量的不稳定,导致出塔氮气产量变化没有规律性,但可以看出,加工气量减少,氮气产量也相应有所减少,达到优化的目的。

2015年6月,在1#空分低负荷的运行中,即加工气量9000Nm3/h,氮气出塔流量一般控制在2000~2500Nm3/h,塔阻控制在14~15MPa,出现了一次氮气纯度波动,后经操作人员及时调整,保证了产品质量。经调查发现,由于外界低压氮气用量较大,导致1#空分低负荷运行,出塔氮气流量超3000Nm3/H,冷量不足,导致产品质量发生变化。因此,在装置低负荷运行时,产品流量不能超过3000Nm3/h。

表2 空气加工量在8000Nm3/h时系统运行参数表Table 2 the system operation parameters of air processing capacity at 8000Nm3/h

由于原料的特殊性,在调节气量时,不能单纯的关小进塔阀门,就能达到降低加工气量的目的,同时还要控制好精馏塔的各项参数,包括进塔压力、出塔压力、塔阻、蒸发器液位、液空液位。如果加工气量减少,忽视塔阻、蒸发器液位、液空液位、出塔氮气的压力和流量的变化,肯定会造成氮气含氧量的波动,甚至超标,造成事故。因此,降低加工气量的同时,冷量需求减少,要相应的减少冷量的制取,出塔氮气的品质,做到物料平衡、冷量平衡。

另外,保证两套空分装置的气量平衡,当一套装置负荷降低,为满足整个用风系统的平衡,另外一套装置会提高负荷,所有工艺参数会发生变动。例如,减小1#空分负荷,2#空分的负荷会相应的有所增加,出塔氮气流量会增加然后减少,冷凝蒸发器压力会先下降然后上升,塔阻会升高然后减少,系统冷量变化较大,此时,平衡被打破,要及时做出调整。调整时,一定要两套装置同时调节,小幅度的调整,必要时可以开高压串低压先来平衡气量,然后逐步的调整两套空分装置的各个精馏参数。

4 节能降耗

经过对空分装置的优化,2016年3月底,该厂成功的停运一台压缩机(1229kW)及一台干燥器。除偶发状况,空压系统风量基本充足。粗略计算,压缩机和干燥器停用后每天可节约电量约36000度,折合电费21600元(按每度电0.6元计算)。

5 结语

该厂空分装置所产生的氮气供生产装置置换、吹扫、气密使用,是该厂重要的辅助装置。为响应国家节能降耗的号召,提高装置设备的利用率,降低损耗,保证空分装置长周期稳定运行,该厂对空分装置精馏系统操作进行优化后,装置运行稳定,节约电量约36000度,节能效果良好。

Operation optimization of KDN-3900/465Y Type air separation plant

CHU Kai-jian BAI Hao CHEN Qiong (Yan’an Petroleum Chemical Plant, Yan’an, 727406)

Oil refining and chemical enterprises are responsible for the continuous supply of nitrogen gas and purification of wind and industrial wind, As an important auxiliary unit, it is very important for the enterprise to operate safely and smoothly. Yan'an petroleum chemical plant air separation device using the five sets of air compressor, to open four preparations for a way to provide compressed air, which a compressor in the long-term low load operation, the air compressor is the major energy consuming equipment, power 1229kW therefore great energy-saving space. The optimize ASU distillation system operation, under the premise of not affecting the nitrogen pipe network steady, as far as possible reduce the air separation unit with air, eventually stop running a compressor, saving electricity consumption is about 36000 degrees.

air separation; rectifi cation;balance;optimization.

储开建(1981-),男,江苏盐城人,硕士,工程师主要研究方向为石油化工流体机械。