全圆隧洞针梁模板台车混凝土衬砌分区施工技术

于厚文

(辽宁省水利厅,辽宁沈阳110003)

全圆隧洞针梁模板台车混凝土衬砌分区施工技术

于厚文

(辽宁省水利厅,辽宁沈阳110003)

输水隧洞衬砌施工是工程建设中的重要内容,施工过程中存在作业面狭窄、工期紧张、质量标准要求高等问题。输水隧洞衬砌采用全圆针梁模板衬砌台车能够加快施工进度,保证浇筑体一次成型的精度和外观质量,但影响全圆针梁模板台车衬砌混凝土质量最大的因素是混凝土浇筑分区。为更好解决问题,文中对分区设置、技术措施、施工经验进行了阐述,为今后大型输水隧洞衬砌施工提供了有益参考。

输水隧洞;针梁模板台车;混凝土衬砌;分区浇筑

输水隧洞衬砌施工是工程建设中的重要内容,施工过程中存在作业面狭窄、工期紧张、质量标准要求高等问题。输水隧洞衬砌采用全圆针梁模板衬砌台车能够加快施工进度,保证浇筑体一次成型的精度和外观质量,但是由于针梁台车模板安装完成后使得浇筑空间成为了一个密封不可视空间,混凝土浇筑施工非常困难,影响全圆针梁模板台车衬砌混凝土质量最大的因素是混凝土浇筑分区。为保证混凝土浇筑质量,首先从混凝土配合比设计上调整骨料级配、水胶比、坍落度等参数,以满足浇筑条件,其次从缜密计划进行分区入手研究其施工技术,针对不同分区特点采取不同措施,确保浇筑质量,为此本文首次总结出3个区域的衬砌混凝土浇筑施工技术。

1 概述

以辽宁省重点水利工程三段施工二标的隧洞混凝土衬砌为研究对象,隧洞全长4 060 m,断面为圆形,隧洞开挖直径为7.3 m,衬砌成型后洞径为5.8 m,衬砌厚70 cm,衬砌混凝土标号为C35W12F200。圆形有压引水隧洞混凝土衬砌要求全圆衬砌一次成型,采用4台全圆针梁式钢模台车进行混凝土衬砌施工。全圆针梁式钢模台车由模板、滑架、针梁、支撑悬挂、行走、平移、抗浮机构以及液压、电控系统等八部分组成。

2 衬砌混凝土分区

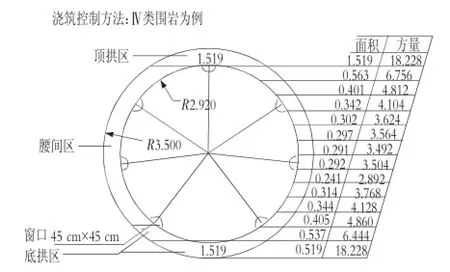

衬砌混凝土分区是基于针梁模板衬砌台车为圆形结构和混凝土拌和物的特点而设置的,底部和顶部是浇筑的难点和重点,水平方向浇筑也要着重考虑,因此衬砌混凝土分区和台车窗口设置密不可分。台车全长12.1 m,由8环组成(7×1.5 m+1×1.6 m),纵向模板之间采用定位销定位、螺栓紧固,使之成为整体。模板从横断面上看为4块圆弧板组成一个整圆,其中底模1块,边模2块,顶模一块。顶、边、底模之间均采用销轴铰接,以便安装和拆卸。共设置26个工作窗口,腰线以下左右两侧各设置2排工作窗,腰线以上左右两侧各有1排工作窗,窗口中心间距为3 m;模板正顶部设置2个工作窗,窗口中心间距为6 m。因此,为保证混凝土里实外光的质量目标,混凝土浇筑过程分为3个区域(见图1):

1)底拱区。该区在圆心角120°范围内,处于反弧段,在浇筑过程中易出现部分气水泡难以排出,聚积吸附在模板表面的情况,导致脱模后混凝土表面留下大量的“蜂窝、麻面”,严重的可能出现露筋,极大地影响混凝土表面质量。为解决这个问题,在左右腰线下各设置一排窗口进行混凝土入仓浇筑。

2)腰间区。该区处于底拱区和顶拱区之间,分为左右两侧,混凝土浇筑量最大。

3)顶拱区。该区混凝土浇筑的特点是入仓进料口少,且只能一次连续进料,浇筑不易分清层次。通过预埋观察排气管和下一个进料口的变化情况以及进料口数量,来推测仓内混凝土拌合物的可能覆盖面积和厚度,随时开启附着式振捣器振捣。

3 分区浇筑措施

3.1底拱区

图1 混凝土分区分层浇筑图

1)定量控制分层浇筑。该区分两层浇筑,第一层浇至反弧底面最厚为40 cm,各窗口按计划定量均匀进料,经振捣后气水泡释出浮于表面;第二层浇筑至最下一层窗口的下沿或120°角界处,控制混凝土厚在30 cm以下。

2)该区振捣主要采用扦入式软轴振捣器,若两振捣窗口间距较大,应辅以高频附着式振捣器,振捣充分排出气水泡,确保混凝土浇筑质量。

3)混凝土坍落度宜控制在12~14 cm。

3.2腰间区

1)进行该区域混凝土浇筑时,采用平浇法,左右对称分层均匀下料,对称入仓,确保两侧混凝土平行灌注,均匀上升,防止偏压使模板变形。

2)振捣采用扦入式振捣器加高频附着式振捣器配合进行,每层浇筑厚度不超过50 cm,每层每次振捣时间宜控制在20 s,防止过振。

3)浇筑拱腰以上部分混凝土坍落度控制在14~18 cm,并控制浇筑速度,避免因速度过快而引起封头损坏,以确保混凝土浇筑质量。

3.3顶拱区

1)当浇筑到顶部时,通过台车顶部专用进料口进行进料,在压力状态下封拱,完成混凝土浇筑。

2)为确保安全和封顶密实,封拱采用退管法,当发现观察管有水泥浆流出时,应通知停泵,缓慢抽出输送管,迅速关闭拍门,逐次将输送管移至最后一个进料管口。

3)封顶时,混凝土输送泵必须使用低速挡进行灌注,并随时注意灌注口的压力变化,避免因混凝土注满后仍强行灌注而导致压力过大使模板变形或爆模。

3.4分区振捣

混凝土振捣是确保衬砌混凝土质量的关键,衬砌混凝土振捣采用软轴振捣器振捣及台车模板上安装的附着式振捣器辅助振捣方式进行。不同的浇筑部位振捣略有不同,为了更全面地控制振捣范围,台车工作窗和附着式振捣器均采用梅花布置。

衬砌混凝土底部浇筑容易产生气泡,为了减少气泡产生,在台车底模一端设置排气孔,混凝土采用软轴振捣器振捣,从一端开始向设有排气孔的一端浇筑,最终振捣过程中产生的气泡由排气孔排出。

台车底部混凝土振捣通过底部第一排工作窗进行振捣,当混凝土浇筑至第一排窗口底部高程时,第一排窗口关闭,振捣工人通过端模两侧进入孔进入仓面进行振捣,浇筑高度达到第二排窗口关闭时,振捣工人从端模进入孔离开仓面。混凝土进料从拱肩窗口进行进料,混凝土振捣通过该工作窗进行振捣,直至混凝土浇筑到该窗口高程时,关闭该窗口,混凝土从顶端专用进料口进行进料,在压力状态下直至封拱。

台车共设置3排附着式振捣器,每排4个,底模设置4个附着振捣器,间距3 m,底部第一排工作窗和第二排工作窗之间设置第二排附着式振捣器,拱肩第三排工作窗和拱顶之间,设置第三排附着式振捣器,每排附着式振捣器均为单开关控制。

当底部第一排工作窗关闭后,底模附着式振捣器开启,振捣10~20 s关闭;当混凝土浇筑至第二排工作窗关闭后,启动第二排附着式振捣器进行振捣,振捣时间10~20 s关闭;当压力封拱完成后,开启第三排工作窗上部附着式振捣器,振捣时间10~20 s关闭,混凝土浇筑完成。

4 经验与建议

1)在基岩面或老混凝土面上浇筑新混凝土时,应先均匀铺上2~3 cm水泥砂浆,每次铺设的砂浆面应与混凝土浇筑强度相适应,如浇筑面上有钢筋网时,则不宜用泵直接卸砂浆入仓。

2)端头模板采用木模板进行人工拼装封堵,封堵结束后检查堵头模板接缝处是否堵塞密实,避免漏浆。

3)严格控制混凝土骨料的最大粒径,防止混凝土在泵管内出现堵塞现象。严格控制混凝土的坍落度,在混凝土拌和时加适量的泵送剂,减小混凝土在泵管内输送时的摩擦力,保证混凝土泵的入仓能力。控制泵管出口距浇筑工作面的高度,防止高差过大混凝土产生骨料分离。

4)施工缝止水带施工时,沿衬砌轴线在档头板上钻孔,将钢筋卡由待灌混凝土侧向另一侧穿出,并用钢筋卡卡紧止水带待浇的一半,另一半平靠在档头板上,待拆除档头板后,将平靠在档头板上的另一半止水带用钢筋卡调平,灌注混凝土时应注意保护好止水带,切勿使其发生褶皱,确保止水带的平面布置。

5)混凝土浇筑完备拆模后开始进行喷水养护,养护时间不少于21 d。在施工中为避免对混凝土表面造成损伤,派专人负责清扫工作,随时保持底拱混凝土流水面清洁。

5 结语

通过针梁式钢模台车窗口设置而合理分区浇筑混凝土施工技术,很好地实现了圆形隧洞衬砌一次成型,衬砌混凝土各项指标满足设计和规范要求。针梁式钢模台车机械化程度高,占用劳动力资源少,大大加快施工进度,节约施工成本。钢模台车主体95%由钢材制成,可实现资源重复利用,符合环保节能的要求,对以后类似工程提供了有益的借鉴,应用前景广阔。

TV554+.14

B

1002-0624(2016)01-0020-03

2015-08-12