深基坑微振动及压渣控制爆破技术应用

谭隽宁

(中国水利水电第十三工程局有限公司,山东德州 253000)

深基坑微振动及压渣控制爆破技术应用

谭隽宁

(中国水利水电第十三工程局有限公司,山东德州 253000)

因考虑地铁的城市功能和线路规划,站址多设置在人群密集及商业区附近,周边既有建筑物、管线、交通道路占很大的比重,在深圳地铁7号线西丽湖站深基坑岩石开挖施工中,静力开挖法既不满足施工强度需要,且施工噪声对周边居民正常生活造成干扰,综合微振动及压渣控制爆破技术,并采取合理的开挖方法,使爆破震动得到有效控制,杜绝了爆破飞石及扬尘、爆破冲击波及噪声,实现了安全生产及减少扰民的控制目标。

深基坑;微振动;压渣爆破

1 工程概况

深圳市7号地铁线西丽湖站车站位于南山区丽水路上,为明挖地下岛式车站,车站主体东段北侧紧邻深圳市野生动物园、西端南侧紧邻西湖林语名苑小区及商铺,西端位于丽水路及丽山路交叉口,前期已对附近电力、电信、燃气等地下管线进行拆移,并对污水井采取了保护措施。

基坑深度约17.6 m,土石方开挖总量约215 600 m3,其中石方开挖总量约24 800 m3,需开挖的中~微风化岩层厚度为3~16 m,主要集中分布在车站西段。车站西端盾构始发井部位石方开挖比较集中,其开挖长度为25.43 m,开挖宽度为2.38~28.8 m,石方开挖量约9 000 m3,为主要石方钻爆区域。石方开挖以微风化岩为主,夹杂少量中风化岩。微风化花岗岩岩体呈块状、巨块状,节理裂隙较发育,岩石抗压强度在85~119 MPa,为坚硬岩,岩石出露呈西南略高、东北略低趋势。

2 方案选择

2.1技术难点

1)车站主体部分长295.45 m、宽19.4 m,最大开挖深度19.1 m,属于深基坑土石方开挖,临近有支挡结构及土方开挖施工,存在施工干扰。

2)前期征地等相关问题,导致车站土石方开挖工期紧张,其中盾构始发井部位石方月强度约达到8 000 m3/月,在复杂爆破作业环境条件下,施工难度大。

3)爆破区西湖林语名苑小区及商铺,距离盾构始发井最近12~13 m,且临近有混凝土连续墙及支挡结构,盾构始发井西侧附近道路车辆及人流量较大且不能阻断交通,对爆破震动及飞石、爆破冲击波和噪声、爆破烟尘等控制要求严格。

4)盾构端头井附近为微风化花岗岩,爆破质点振动速度衰减慢、传播远。

2.2方案选择

2.2.1静力开挖方法

静力开挖包括静态破碎剂开挖、液压钻钻导向孔后液压锤破碎法和旋挖机直接开挖法,但工效低且不满足施工强度需要,且液压锤破碎期间,施工噪声过大,干扰居民正常生活,不推荐使用。2.2.2微振动及压渣控制爆破技术

拟采用微振动及压渣控制爆破技术,并辅助创建先锋槽、布置减震孔及光面爆破等技术措施,进行车站深基坑石方开挖,该方法安全可靠、环保,且能满足施工质量及施工强度需要。

3 爆破安全控制标准

3.1爆破振动速度控制标准

参照GB6722-2003《爆破安全规程》,对于钢筋混凝土结构房屋,频率范围在10 Hz以下时,安全允许振速为3.0~4.0 cm/s;频率范围在10~50 Hz时,安全允许振速为3.5~4.5 cm/s;频率范围在50~100 Hz时,安全允许振速为4.2~5.0 cm/s。

考虑爆破施工不能影响周边居民正常生活,且避免爆破震动对房屋装修结构产生不利影响,经深圳市公安局、深圳市工程爆破协会审定,爆破安全允许振速按不大于1.0 cm/s控制。

3.2爆破飞石、爆破冲击波及噪声控制标准

石方开挖区位于城市繁华地段,周边分布有高层居民楼、城市道路、商铺、动物园等建筑设施,石方开挖期间,不得产生爆破飞石、超标爆破冲击波超压及噪声。

依据GB6722-2003,空气冲击波超压值的安全允许标准:对人员为0.02×105Pa;参照声环境质量标准GB3096-2008规定,按2类声环境功能区控制,其噪声按昼间60 dB、夜间50 dB控制,为此夜间不进行钻爆作业。

4 核心技术

4.1微振动控制爆破技术原理

针对软弱围岩隧道施工,如何保护隧道围岩稳定、不受或少受破坏,铁道部爆破工作者提出了微振动爆破的概念。微振动控制爆破技术是综合爆源能量分散原理及微差起爆技术的应用,在总装药量不变的情况下,通过多打孔,单孔少装药和采用毫秒微差顺序起爆技术,使爆破地震波能量在时空上分散,有效降低和减弱爆破地震波的强度。

4.2压渣爆破技术

在爆破飞石安全防护方面,一般采用控制最小抵抗线方向、严格控制爆破孔封堵长度及封堵质量、爆破面采用钢丝胶片+钢丝网覆盖等方法,但作业工序繁琐,且不能完全消除爆破产生的烟尘、冲击波及噪声等环境影响,如采用环保清洁爆破专利技术,对大量石方爆破开挖而言,施工成本高,且仍存在爆破飞石风险。

采用压渣防护技术的优点:1)就地取材,可充分利用附近开挖土石方,利用反铲进行压渣覆盖,施工效率高;2)爆破面压渣后,相对增加了封堵长度,不但杜绝了爆破飞石,而且还使炸药的爆炸能量完全作用于岩体破碎,增加了爆破孔利用率,基本消除了炮根;3)在压渣条件下,覆土消除了爆破烟尘、爆破冲击波超压及噪声,达到了环保施工,尤其适合城市及复杂爆破环境下的爆破施工。

5 爆破试验

5.1最大单段爆破药量计算

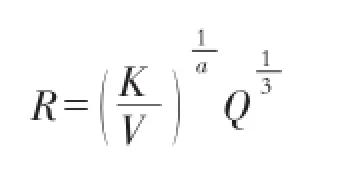

爆破作业过程中,主要的保护对象为西湖林语和深圳大学城清华大学园区,依据爆破振动安全允许距离计算式:

式中:R——爆破震动安全允许距离,m;Q——炸药量,齐发爆破为总药量,延时爆破为最大一段药量,kg;V——保护对象所在地质点振动安全允许速度,cm/s;K,a——与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减指数,可按经验值选取或通过现场试验确定。

针对临近的西湖林语、深圳大学城清华大学园区等居民楼,选取V=V允=1.0 cm/s。

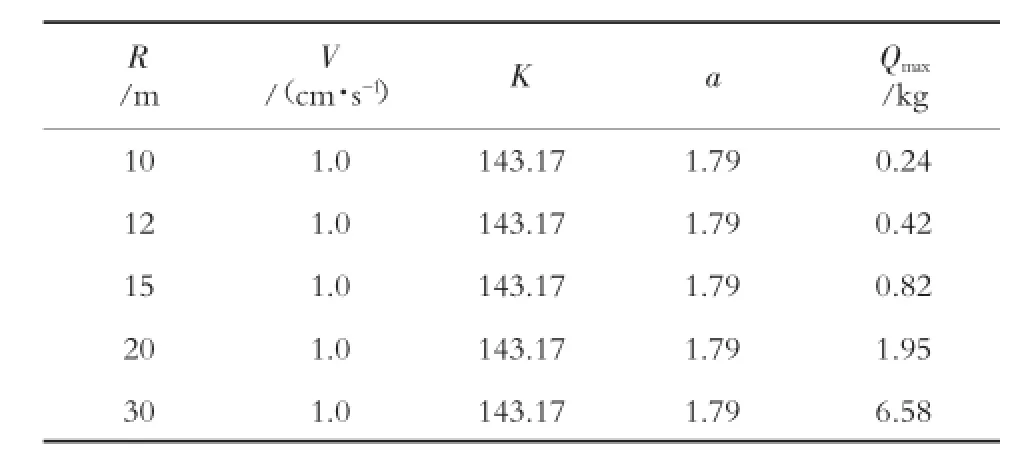

参照深圳市地区类似工程地质爆破检测成果,K=143.17,a=1.79,首先按此进行爆破试验相关参数计算,允许的最大单段药量值Qmax见表1。

表1 允许最大单段药量值Qmax计算表

5.2爆破试验

试验区选择在西丽湖站盾构始发井设计终点里程基坑中部,共进行了两次爆破试验,试验区中心距离西湖林语小区建筑最近距离21 m,钻孔采用YT28手风钻,钻孔直径42 mm,炸药规格为乳化φ32 mm@200 mm×200 g,试验情况如下。

5.2.1第一次爆破试验

第一次浅孔台阶爆破试验数据:孔深1.5~1.8 m,孔距0.9 m,排距0.8 m,钻孔倾角90°,装药长度为0.4~0.5 m,堵塞长度1.1~1.3 m,单孔药量0.4~0.5 kg,孔数39个,总药量19 kg,单耗0.35 kg/ m3。

安全防护:采用孔口双层砂袋+单层橡胶被服+1.2~1.5 m粘土的覆盖方式。

爆破效果:距爆心水平距离8 m处,爆破质点振动速度0.39 cm/s;20 m处,爆破质点振动速度0.25 cm/s;27 m以外未触发,即振动速度小于0.1 cm/s。爆破现场无飞石、无炮烟,无爆破冲击波及噪声,爆破孔孔底岩体破碎,无炮根。

5.2.2第二次爆破试验

第二次浅孔台阶爆破试验数据:孔深1.5~1.8 m,孔距0.8 m,排距0.8 m,钻孔倾角90°,装药长度为0.4~0.6 m,堵塞长度为1.1~1.2 m,单孔药量0.4~0.6 kg,孔数43个,总药量21 kg,单耗0.42 kg/m3。

安全防护方式;采用孔口单层砂袋+单层橡胶被服+1.2~1.5 m粘土的覆盖方式。

爆破效果;距爆心水平距离30 m处,爆破质点振动速度0.22 cm/s,其余未触发,即振动速度小于0.1 cm/s。无飞石,但个别孔有覆土上冲及少量炮烟溢出,无爆破冲击波及噪声,局部遗留有炮根。

5.3爆破网络设计及爆破效果分析

为监测爆破质点振动速度及进行爆破质点振动速度衰减规律研究,现场共布置了6个监测点。爆破采用孔外延期、孔内延时的非电微差顺序起爆网络,每4~5孔为一组,每组采用Ms1,Ms3,Ms5,Ms7,Ms9段非电导爆管孔内延时,除第一组直接采用电雷管激发外,其它组之间均采用Ms11段孔外串接延期,顺序起爆。从两次爆破试验效果分析,爆破质点振动速度值较小,均满足爆破安全控制要求。安全防护方面,第一次爆破试验采用孔口压双层沙袋方式防护效果较好。

6 实施情况

6.1开挖方案

车站深基坑开挖遵循“纵向分段、竖向分层、先支撑后开挖”的原则,自车站西端盾构始发井(第一段)开始开挖,依次向第二→三→四→五段依次推进。车站西端始发井区域前期采用长臂反铲直接挖装,后期采用液压反铲基坑挖装5 m3吊斗、100 t履带吊垂直吊运装车;在第二、三段支挡结构完成后,由第二、三段沿基坑纵向修临时下基坑道路,采用反铲直接装车。

石方开挖按照“密打孔、少药量、小台阶、微振动、严覆盖”的施工原则,确保施工安全及减少扰民。结合盾构机下井需要,基坑石方开挖由车站西端盾构始发井开始,采用纵向分区、竖向分层的开挖方法。为有效减震及创造良好的台阶爆破临空面,每层开挖前,先沿始发井基坑右侧开挖边线布置一排防震孔,然后由始发井左侧区域开始,分层进行拉槽爆破,形成侧向临空面,再依次向四周扩挖,侧向及上部临空面采用压渣防护,基坑底部采用设置柔性垫层的保护层一次开挖方法。

采用“V”形对称拉槽创建先锋槽,每层拉槽宽4.5 m、深1.5 m,拉槽长8~10 m。靠近基坑边缘,预留2 m范围作为缓冲保护层区,沿基坑设计边线布置光面爆破孔,侧向及上部临空面采用压渣防护,保证基坑边墙开挖平整度及爆破施工安全。施工过程中,结合爆破质点振动速度监测,及时优化调整施工参数。

6.2爆破设计

两次爆破试验过程中,均采用了单层橡胶被服防护方法,由于其混杂在爆破石渣内,对爆破后清渣造成了困难,为此结合前两次爆破试验,确定取消单层橡胶被服,适当增加覆渣厚度,同时考虑施工强度需要,每组增加一个微差段别,并结合爆破振动监测成果分析,适当增加钻孔深度,以增大爆破规模及工效。

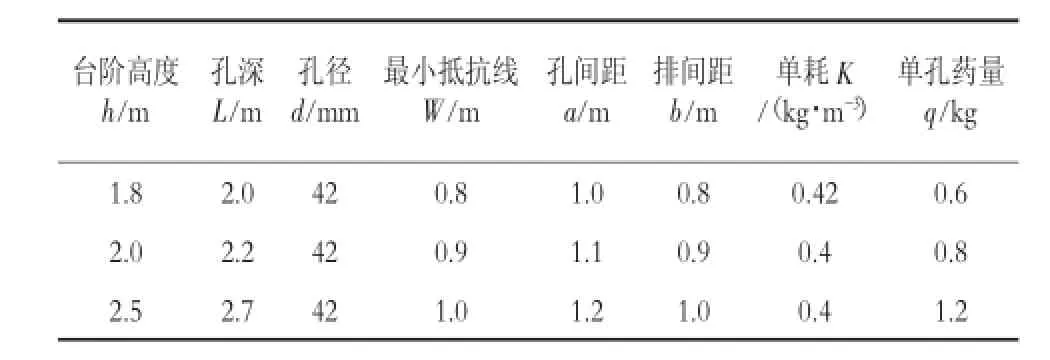

钻爆台阶及爆破网络调整:采用手风钻钻孔,钻孔直径42 mm,台阶高度1.8~2.5 m。采用孔内微差延时、孔外微差延期的非电顺序起爆网络,每6孔为一组,每组孔内依次装Ms1,Ms3,Ms5,Ms7,Ms9,Ms11段非电导爆管孔内延时,除第一组直接采用电雷管激发外,其它各组之间均采用Ms13段孔外串接延期,顺序起爆。基坑浅孔小台阶控制爆破参数见表2。

结构调整:采用孔口双层砂袋+2.0 m覆渣的覆盖方式,同时为防止覆渣过程中破坏起爆网络,在孔口进行沙袋防护之后,先采用塑料电工扣线槽进行导爆管起爆网络保护,然后再进行压渣覆盖。

6.3施工噪声及粉尘控制辅助措施

1)限定钻孔及爆破作业时间,并采用告知牌方式在附近生活区、路口公示;车辆进入施工区以灯光代替喇叭,沿基坑右侧设置隔声屏障,有效降低开挖施工对周边居民生活干扰。

2)钻孔设备加装粉尘收集装置,严格控制爆破孔封堵及炮被覆盖质量,出渣前对爆渣进行洒水处理,有效降低施工粉尘;出渣运输车辆采用带盖板的自卸汽车,限速行驶,防止污染城市道路。

7 施工体会

车站主体历经3个月完成了土石方开挖任务,其中于2013年7月完成盾构始发井部位石方开挖,日平均开挖强度约300 m3/d,达到了预期施工强度,且施工期间,没有发生爆破安全事故。

表2 基坑浅孔小台阶控制爆破参数表

结合深圳地铁7号线施工,在城市采用钻爆法进行深基坑石方开挖时,施工体会如下:

1)杜绝产生爆破飞石、严格控制爆破质点振动速度;对爆破冲击波超压及噪声、爆破烟尘进行有效控制。

2)施工前对周边建筑物、市政管线及设施、城市道路以及周边居民等保护对象进行详细的调查和记录,确定合适的爆破安全控制标准,制定保护方案,并同相关方签订爆破作业安全保护协议。

3)爆破时间宜选择在人不敏感时间段,严禁夜间施工,并采取施工围挡对施爆区进行封闭;临近居民楼、商铺等人员较多地区,增加声屏障,减少噪声影响。钻爆过程中,严格控制钻孔放样、钻孔质量、装药、爆破网络保护以及爆破面压渣等施工环节。

4)合理利用临近的开挖土石方进行爆破面覆盖防护,采用微振动控制爆破技术,并对爆破网络进行有效防护。

5)按“密打孔、少药量、小台阶、微振动、严覆盖”原则进行爆破参数试验,施工期间,爆破监测随每次爆破作业同步进行,并及时对监测数据进行回归分析,为后续爆破设计及爆破参数优化提供理论指导。

6)深基坑支挡结构与邻近区域的石方钻爆存在相互干扰及制约,需选择合适的开挖顺序及开挖方法,防止对基坑支挡结构造成破坏。

[1]水利水电工程施工手册(第二卷)[M].北京:中国电力出版社,2002:2—8.

TU46+3;TU751.9

B

1002-0624(2016)01-0058-04

2015-08-20