基于流固耦合的竖井贯流泵强度分析

秦 晋,刘树峰

(吉林省水利水电勘测设计研究院,吉林长春130021)

基于流固耦合的竖井贯流泵强度分析

秦 晋,刘树峰

(吉林省水利水电勘测设计研究院,吉林长春130021)

简要地介绍了流固耦合及其分类,结合不同流固耦合方法的特点,选择了顺序流固耦合对竖井贯流泵强度分析。将流体动力学分析软件CFX与有限元分析软件Static Structural(ANSYS)在Workbench中有效地结合,运用顺序耦合的方法对国内某大型竖井贯流式泵站的叶轮和导叶在最大扬程、设计扬程和最小扬程3种工况下的强度进行了研究分析。

竖井贯流泵;顺序流固耦合;强度分析;等效应力

0 引言

竖井贯流式泵站已经在一些大中型泵站中得到了应用,但建成实例较少[1-2]。目前对水泵的研究大多集中在水力性能的优化设计上[3],对其结构性能的研究比较少。水泵的结构性能不仅直接关系到泵站的安全稳定运行,而且对其经济效益有着重要的影响。叶片裂纹一直以来都是威胁旋转机械安全稳定运行的重要因素,文献[4]中的泵站在运行过程中叶片出现了裂纹,文献[5]中的水泵仅仅在运行两个月后就发生了叶片断裂事故,故有必要对水泵的结构强度进行深入研究。

下面结合我国某大型泵站的实际工程,对最高扬程、设计扬程、和最小扬程等3种稳态工况下竖井贯流泵装置全流道进行CFD计算,得到了叶轮叶片和导叶表面精确的水压力分布,然后运用顺序流固耦合的方法对叶轮和导叶行结构场应力场计算,得到了不同工况下叶轮和导叶的应力分布和变形分布。从而为泵站叶轮和导叶的结构优化提供了可能,对同类型泵站的结构设计和优化有一定的参考意义。

1 计算方法

1.1流固耦合简介

1.1.1定义

流固耦合力学是固体力学与流体力学交叉形成的一门力学分支,它是研究变形固体和流体两种介质之间交互作用的一门科学[6]。固体在流体载荷作用下会产生变形,而变形后的固体反过来又会影响流场,从而改变加载到固体上的流体载荷[7]。

1.1.2分类

按照耦合机理流固耦合问题可以分为两类:第一类是固体部分和流体部分重叠在一起,不能明显分开,这类问题需要针对所研究的具体的物理对象来建立描述问题的微分方程,如渗流就属于该类问题;第二类是耦合只发生在固体和液体两相介质的交界面上,固体运动受到流体影响后会反过来影响流体运动,这类问题在方程上由固液两相的平衡和协调关系引入。

按照求解方法分类又可以将流固耦合分为弱耦合和强耦合:弱流固耦合将求解域分为流体域和结构域两个求解域,分别对流体域和结构域各自独立求解,在时间和空间上交替迭代,耦合不同步;强流固耦合将流体域和结构域的控制方程放在一个方程组中,在同一个时间步内求解,属于同步耦合。强流固耦合在求解稳态的不可压缩流时对计算机硬件要求较高,而弱流固耦合则将不同物理场的问题分割开来,并在各自的区域求解,计算效率较高。

本文所研究的问题按照耦合机理来分属于发生在流固交界面上的耦合;按照求解方法来分属于弱流固耦合。对于采用流固耦合方法计算叶轮和导叶的应力来说,结构在流场的影响下变形很小,所以在此假设结构不产生屈服和大变形[8]。这样流固耦合就可以通过以下方式来实现:在ANSYS Workbench中先对流体区域用CFX来求解,然后把流场计算得到的压力分布准确传递给 StaticStructural(ANSYS)中固体域表面,进行有限元强度计算。

1.2流场数值模拟方法

水泵装置流场数值模拟常采用三维定常不可压缩雷诺时均N-S方程和连续性方程以及realizable k-ε紊流模型。

连续性方程:其中:i,j=1,2,3;Gk为湍动能;C1,C2为模型常量;σk,σz为经验常数。

1.3有限元强度计算方法

CFD流场分析得到了结构表面的稳态水压力,可以当作静载荷来处理,故对结构进行静力结构分析。由经典力学理论可知物体的动力学通用方程是[9]:

[M]{x}-[C]{x}+[K]{x}={F(t)}(5)其中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;[x]为位移矢量;{F(x)}为力矢量。静力结构分析中,与时间有关的项都为零,(5)式简化成:

[K]{x}=[F](6)

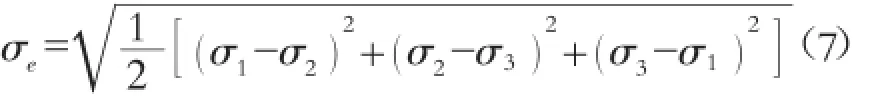

在静力结构分析中要满足几个假设条件:质量矩阵是连续的;材·料需满足线弹性和小变形理论;力矢量为静力载荷;不考虑随时间变化的载荷。等效应力根据第四强度理论来计算[10]:

2 实例计算与分析

我国某大型泵站为低扬程单向竖井贯流式泵站,站内共有3台机组,单泵设计流量为17.24 m3/ s,转速为125 r/min,叶轮直径为2.45 m,选择用JGM-3转轮模型。最高净扬程为2.11 m,设计净扬程为1.47 m,最低净扬程为0.4 m。

2.1 CFD流场计算

2.1.1模型建立与网格划分

根据装置图以及叶轮木模图,应用ANSYS Workbench中的建模软件Design Modeler建立泵站的全流道模型,流体域包括进水流道、泵室段及出水流道;固体域包括叶轮和导叶。模型建立后,在抑制固体域对流体域划分网格。设置进水流道和出水流道的单元尺寸为150 mm,泵室段的单元尺寸为50 mm,对整个流道进行自由网格划分,共产生1 080 779个四面体单元和204 697个节点。流道模型及网格划分如图1所示。

图1 流道模型及网格图

2.1.2计算结果

CFD流场数值模拟计算出了最高扬程、设计扬程、最低扬程3种工况下流固耦合面上的水压力,最大和最小水压力如表1所示。因3种工况下水压力分布规律较为相似,故仅附设计扬程下的水压力分布图,如图2,3所示。由图3,4可以看出:叶片上的最大压力出现在正面外缘靠近进水边处,最小压力出现在背面靠近进水边处;导叶上的最大压力出现在压力面外缘靠近进水边处,最小压力出现在吸力面靠近进水边处。由表1可以看出,叶轮和导叶表面的水压力值与扬程有关,扬程越高结构表面的水压力载荷越大。

表1 流固耦合面上的水压力值MPa

2.2有限元强度计算

2.2.1网格划分及载荷的施加

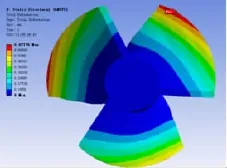

在抑制流体域对固体域划分网格,设置单元尺寸为50 mm,用自由划分的方法对叶轮和导叶进行网格划分,共产生178 478个四面体单元和266 125个节点,如图4所示。

图2 叶轮表面压力分布

图3 导叶表面压力分布

网格划分好后对结构施加各种载荷。在ANSYS Workbench中的静力分析模块里有4种类型的结构载荷[11]:1)惯性载荷,即对整个系统均有作用的载荷,如重力、旋转惯性力;2)结构载荷,指作用在结构上的力或者力矩;3)结构支撑,即约束,用来限制结构部件在一定范围内的移动;4)热载荷。

在此次计算的模型中,对所有部件施加重力载荷,对叶轮施加转速载荷;对流固耦合面施加水压力载荷,水压力载荷由前文CFD流场计算获得并加载到叶轮和导叶表面,如图4所示;对导叶所有叶片的顶部施加固定约束,来模拟导叶不能发生刚体位移。

图4 叶轮和导叶的网格和水压力分布

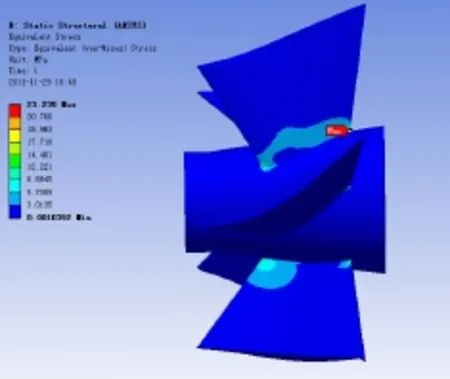

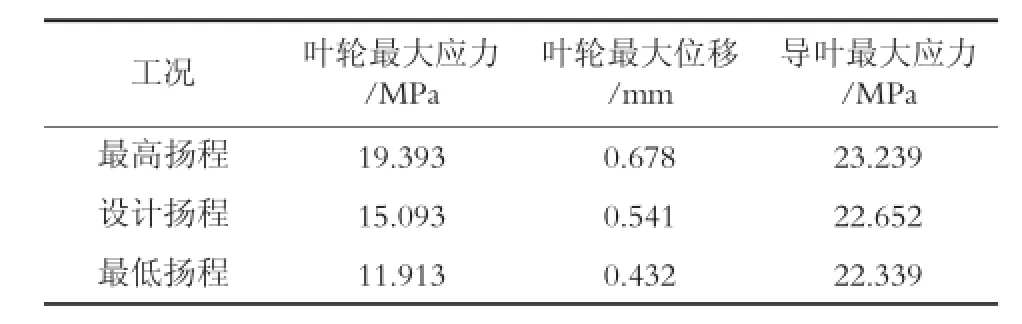

2.2.2结果与分析

通过对结构的有限元强度计算,得到了最大扬程、设计扬程、最低扬程3个计算工况下的应力图和变形图,最大应力值和最大位移值如表2所示。各个工况下应力和位移分布规律较为相似,所以在此仅附最大扬程工况下的应力和位移图,如图5,6所示。

由图5可以看出,叶轮的最大应力出现在叶片根部与轮毂的连接处,叶片应力从根部到外缘逐渐变小;叶轮的最大位移出现在叶片外缘靠近进水边一侧,叶片位移从根部到外缘逐渐变大。这是因为叶片在此可以看成一个悬臂梁,叶片根部为固定端,外缘处为自由端。在加载了表面压力载荷的情况下,固定端的弯矩和剪力最大,所以应力最大;自由端的弯矩和剪力最小,所以应力最小。因为固定端和轮毂相连,所以位移为0;自由端无自由度约束,故产生的位移最大。

由图6可以看出,导叶的进水边和出水边根部都出现了应力集中,最大应力位于出水边根部,而其他部分应力几乎为零。这是由于导叶根部与轮毂连接处存在尖角、进水边撞击、出水边的卡门涡街、进水边和出水边较薄等多方面原因所造成的。

由表2可以看出,叶轮的最大应力和最大位移随着扬程的升高而明显变大,这是由于加载在叶轮上的水压力载荷随着扬程的升高而增大。导叶最大应力在3种工况下很接近,位移在各个工况下几乎都为0,这是因为导叶顶部和根部都是固定约束,刚性比较大所致。

图5 叶轮的应力和位移分布图

图6 导叶应力分布图

表2 叶轮和导叶的应力和位移

叶片和导叶的最大等效应力均小于材料的屈服强度550 MPa,所以稳态工况下静应力不会使叶片和导叶产生裂纹,一般认为裂纹是由静应力、残余应力以及动应力联合作用造成的。为了防止应力集中周期循环出现对结构产生疲劳破坏,应该尽可能消除或者减弱应力集中,可以在不影响水流流态的前提下适当地加厚导叶进出水边厚度,焊接的部分光滑过渡,避免产生尖角等方法来实现。

3 结论

1)结合具体研究的对象选择了适合本研究的流固耦合方法,在ANSYS Workbench中对流体域和结构域分别进行了数值模拟。

2)采用k-ε紊流模型对竖井贯流式泵站在最大扬程、设计扬程、最低扬程3种工况下进行了全流道CFD流场数值模拟,得到了叶轮和导叶流固交界面上的水压力分布。

3)将流固耦合面上的水压力载荷准确地加载到Static Structural(ANSYS)中固体域模型的表面,对叶轮和导叶进行了有限元强度计算。

4)对于该水泵装置,叶轮和导叶的最大等效应力小于材料的屈服强度,所以静应力不会使结构产生裂纹破坏,下一步将利用流固耦合的方法对竖井贯流式水泵装置的动应力特性进行深入研究。

[1]刘君,郑源,周大庆,等.前、后置竖井贯流泵装置基本流态分析[J].农业机械学报,2010,41:32—33.

[2]郑源,肖玉平,刘文明,等.大型竖井式贯流泵装置的数值模拟与性能预测[J].排灌机械,2009,27(6):393—397.

[3]郑源,刘君,陈阳,等.基于Fluent的贯流泵数值模拟[J].排灌机械工程学报,2010,28(3):233—236.

[4]李迎春,李天祥,张琼,等.东深三期泵站叶片裂纹成分析[J].排灌机械,2002,20(1):27—31.

[5]吴继权,周旭南,张居光.海水泵叶轮叶片的断裂分析[J].理化检验-物理分册,2009,45(7):443—445.

[6]邢景棠,周盛,崔尔杰.流固耦合力学概述[J].力学进展,1997,27(1):19—20.

[7]R.L.Campbell,E.G.Paterson.Fluid structure interaction analysis of flexible turbo machinery[J].Journal of Fluids and Structures,2011,27(8):1376—1391.

[8]A.Ahmadi,A.Keramat.Investigation of fluid-structure interaction with various types of junction coupling[J]. Journal of Fluids and Structures,2010,26(7-8):1123—1141.

[9]Q.W.Liang a,C.G.Rodr?′guez a,E.Egusquiza etal. Numerical simulation of fluid added mass effect on a francis turbine runner[J].Computers&Fluids,2007,(366):11061—118.

[10]PengGuangjie,WangZhengwei,YanZongguoetal.Strength analysisofalargecentrifugaldredgepumpcase[J].Engineering Failure Analysis,2009,16(1):321—328.

[11]浦广益.ANSYS Workbench12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

TV136+.2;TV675

B

1002-0624(2016)01-0054-04

2015-08-20