水田株间立式除草装置除草机理与试验研究

王金武,多天宇,唐 汉,陶桂香,杨松梅,刘永军(.东北农业大学工程学院,哈尔滨 50030;.黑龙江八一农垦大学工程学院,黑龙江 大庆 6339)

水田株间立式除草装置除草机理与试验研究

王金武1,多天宇1,唐汉1,陶桂香2,杨松梅1,刘永军1

(1.东北农业大学工程学院,哈尔滨150030;2.黑龙江八一农垦大学工程学院,黑龙江大庆163319)

为提高水田机械除草作业质量,以株间立式除草装置为研究载体,阐述主要结构及工作原理,分析压埋式除草机理,建立除草运动学与动力学模型。为提高除草部件作业性能,确定最佳工作参数,以除草弹齿旋转速度、机具前进速度及弹齿入土深度为试验因素,株间除草率及伤苗率为试验指标进行二次回归正交旋转组合设计试验,分析不同工作参数下除草性能规律,运用Design-Expert 6.0.10软件处理试验数据,建立因素与指标间数学模型以进一步优化。结果表明,除草弹齿旋转速度69.3 r·min-1,机具前进速度0.44m·s-1,弹齿入土深度38mm时,机具除草性能质量最优,除草率81.5%,伤苗率4.6%,满足机械除草农艺要求。

水田;立式除草;除草机理;力学;弹齿;试验

王金武,多天宇,唐汉,等.水田株间立式除草装置除草机理与试验研究[J].东北农业大学学报,2016,47(4):86-94.

Wang Jinwu,Duo Tianyu,Tang Han,et al.Weedmechanism andmechanics experiment of vertical weed control device between seedlings in paddy field[J].Journal of Northeast Agricultural University,2016,47(4):86-94.(in Chinese with English abstract)

网络出版时间2016-4-22 10:01:14[URL]http://www.cnki.net/kcms/detail/23.1391.S.20160422.1001.014.html

水田机械除草是在水田作物生长适宜时期,利用机械工程手段实现关键部件与稻田泥土、杂草相互作用,完成杂草拔出、拉断或压埋等除草过程的环境友好型技术[1-3]。相对于化学除草,具有改善土壤物理环境、减少环境污染、减轻劳动强度等优点[4-6]。机械除草按作业形式分为行间除草和株间除草[7]。国内外学者对水田行间机械除草技术研究较早,相关机型成熟,如日本三菱公司研制MRW-5型乘坐式水田除草机[8]和东北农业大学研制3ZS-150型中耕除草机[9],主要通过除草钢丝及除草辊清除行间杂草,可满足我国农艺除草要求。

相对而言,株间机械除草技术根据杂草与稻株根系深浅差异,控制除草部件工作深度,除去杂草而不损伤稻苗。我国20世纪60年代开始对株间除草机械及其关键部件开展研究,主要有水平圆盘式、摆动式、轻耙式、固定式及对转式等[10-13]。由于水田株间除草系统涉及水田植物、土壤及作业机械等单元体,单元体间相互作用、动态变化,及水田植物苗体纤弱、根须错落、形状不规则,株间除草存在工作效率低,伤苗率高等问题[14]。目前国内对株间除草机械及其关键部件研究以结构形式创新为主,对除草机理理论分析及影响因素研究较少,无法从本质上提高除草部件作业质量。

为解决上述问题,本文以本课题组设计株间立式除草装置为研究载体[15],分析压埋式除草机理,建立除草运动学与动力学模型。以除草弹齿旋转速度、机具前进速度及弹齿入土深度为试验因素,进行回归正交旋转组合试验,分析不同工作参数下除草性能规律,得出机具最佳工作组合参数,为水田机械除草部件设计与改进提供参考。

1 除草农艺要求与方式

1.1除草农艺要求

水田除草环境由秧苗、杂草(以稗草为主)、土壤、水组成混合整体[16],其中水田土壤环境结构复杂,由土壤泥浆层和泥土层组成,泥浆层深度30~50mm,泥土层深度160~180mm。在除草期内,秧苗根系分布深度80~100mm,杂草根系分布深度30~50mm。水稻秧苗株间距离100~120mm,行间距离300mm。

东北水稻种植地区,从6月上旬开始气温逐渐升高,光照充足,经过稻苗返青、扎根、活棵及分蘖各个时期过渡,杂草迅速生长。根据田间实际作业经验,移栽稻田和直播稻田最佳除草作业时间分别为第7~21天和第20~30天[17]。根据农艺除草要求,水田株间除草率应大于75%,伤苗率小于5%。

1.2除草作业方式

水田机械除草作业方式主要有两类:压埋式和弹出式。压埋式除草主要通过除草部件对杂草施加倾斜向下作用力,且此作用力大于杂草自身恢复形状弹力,将杂草压入土壤,使其无法正常光合作用。弹打式除草主要通过除草部件击打杂草而产生作用力,此作用力持续作用于杂草根系且大于土壤对根系粘附阻力,将杂草弹打出土壤,使其根部暴露于地表。

本文以株间立式除草装置为研究载体,分析压埋式除草机理,建立除草动力学模型,为力学测定试验奠定理论基础。

2 除草装置结构及工作原理

2.1主要结构

如图1所示,株间立式除草装置主要由安装圆盘和除草弹齿组成。其中除草弹齿是除草装置核心部件,直接与土壤及杂草相互作用,其结构形状与尺寸参数合理性直接影响到机具作业质量。安装圆盘上配有不同安装直径R(50~100mm)及角度σ(30°~90°)螺纹孔,将一定数量弹齿(4~12根)以螺栓连接方式组合成统一整体,驱动弹齿整体旋转作业。除草弹齿选用直径为5mm,韧性较好45号钢加工制造,根据实际弹齿入土深度,设计长度L为300mm。为提高除草作业质量,弹齿末端采用弧线形设计(弧段长度l为40mm,弧段圆角α为43°,弧段半径r为72mm),在水田土壤中弹齿以点接触形式与稻苗及杂草根系接触,可减少与稻苗接触面积,降低伤苗现象,同时增加与土壤间接触滑移面积,提高除草效果。

图1 株间立式除草装置Fig.1 Vertical weeding device between seedlings

2.2工作原理

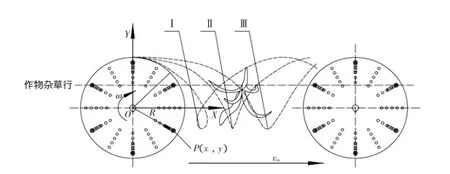

田间除草作业前,根据不同地域水稻行距与株距环境特征,调整除草圆盘作业间距,测量土质松软程度及水田土壤泥脚深度,调整机具及除草圆盘初始入土深度。避免深度过大导致机具作业效率降低,伤苗率过高;深度过浅导致机具作业质量下降。在机具作业过程中,当行走机具发动机通过链条和锥齿轮传动将动力传至除草旋转轴,驱动立式除草装置旋转运动,如图2所示。

除草圆盘运动由随机具前进直线运动及自身旋转运动复合而成,通过调整前进速度与自身旋转运动比例关系(除草速比),实现除草弹齿株间均匀除草,减少作业伤苗现象。每个除草弹齿在同一旋转周期内与苗行接触2次,可有效防止除草后稻苗单侧倒伏,完成杂草推拉及压埋作业。其中除草弹齿有效工作部位为没入土壤中弯曲弧段,将弯曲弧段两端点标记,即P1点和P2点,得到两端点复合运动作业轨迹,两轨迹所形成区域即为除草区域(图中Ⅰ、Ⅱ和Ⅲ区域),通过调节弹齿数量及安装角度可适应不同株距和行距除草作业。

图2 除草装置运动轨迹及除草区域Fig.2 Trajectory and area of weeding device

3 株间立式除草机理研究

3.1除草运动学分析

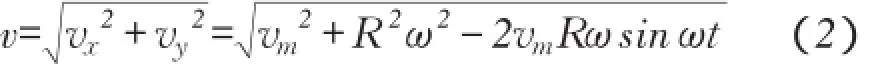

为研究影响立式除草装置作业质量主要因素,分析除草机理,对立式除草弹齿进行运动学分析。工作时除草弹齿随机具前进,自身旋转运动,绝对运动为两种运动合成,运动轨迹为摆线[18]。以除草装置旋转中心为坐标原点O,机具前进方向为X轴,与杂草作物行垂直方向为Y轴,建立直角坐标系XOY,如图3所示。

则除草弹齿端点P(x,y)运动方程为:

式中,R-弹齿安装半径(mm);vm-机具前进速度(m·s-1);ω-弹齿旋转角速度(rad·s-1);t-运动时间(s)。

图3 除草运动学分析Fig.3 Weeding kinematics analysis

对式(1)求导,即可得弹齿端点沿X轴和Y轴运动分速度,将两方向分速度合成,绝对速度为:

分析可知,除草弹齿运动轨迹由弹齿安装半径、旋转角速度及机具前进速度决定。为分析各因素对除草轨迹及除草区域范围影响,本文引入除草速比λ概念,即除草弹齿旋转角速度与机具前:

工作时合理控制机具作业参数,调节除草速比,增加株间除草覆盖面积,使得除草弹齿压埋效果满足农艺除草要求。当除草速比λ<1时,弹齿运动至任何位置,其水平分速度vx皆大于零,即弹齿端点水平分速度与机具前进方向一致,其运动轨迹为短幅摆线,如图3中轨迹Ⅲ所示,此时弹齿对土壤作用力较大,作业区域较分散。当除草速比λ>1时,弹齿运动至任何位置,其水平分速度vx皆小于零,即弹齿端点水平分速度与机具前进方向相反,其运动轨迹为余摆线,此时除草区域较均匀,可有效进行压埋作业,如图3中轨迹Ⅰ所示。

3.2除草动力学分析

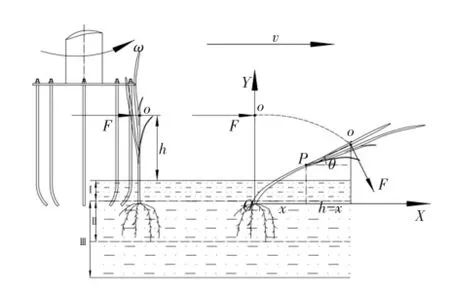

为研究立式除草弹齿压埋机理,分析弹齿作用力对除草作业性能影响,运用材料力学理论建立杂草挠曲线方程,进行除草压埋动力学分析。如图4所示,为弯曲杂草茎秆简化模型,以杂草根系为坐标原点o,弯曲变形前杂草茎秆轴线为y轴,水平土壤界面为x轴,建立直角坐标系xoy,其中xoy平面为茎秆纵对称面。

图4 杂草弯曲挠曲线模型Fig.4 Diagram of flexuralmodel of weeds

根据材料力学原理,将弯曲变形后杂草茎秆轴线简化为挠曲线,其上任意点坐标为(x,y),则挠曲线方程为:

根据平面假设可知,弯曲变形前垂直于轴线横截面,变形后仍垂直于挠曲线,因此其截面夹角θ为y轴与挠曲线法线夹角,即x轴与挠曲线切线夹角为:

在纯弯曲情况下,弯矩与曲率间关系为:

式中,M-杂草茎秆横截面弯矩(N·m);E-杂草茎秆弹性模量(MPa),I-杂草茎秆截面惯性矩(mm4)。

将式(5)转换为:

其中,ds-两端法线焦点即曲率中心,确定其曲率半径为ρ。

将式(7)和式(8)合并整理得:

式(9)为杂草茎秆变形后非线性挠曲线方程。为简化其求解过程,将式(9)进行线性化变换,当杂草茎秆被压埋入土壤层后,其弯曲角度θ较小,即:

式(11)为杂草茎秆被压入土壤后挠曲线近似微分方程。在此基础上,对水平弹齿进行动力学分析,分析影响压埋效果主要因素,如图5所示。将杂草稻苗简化为下端固定,上端自由均质悬臂梁,受到土壤层对其作用力及弯矩作用。

图5 除草动力学模型Fig.5 Diagram of weeding dynamicmodel

当除草弹齿以点接触形式(作用点o)与杂草发生碰撞,将其压埋入土壤中时,对杂草根茎任意横截面P皆产生一定力矩,:

式中,F-杂草茎秆所受集中作用力(N);h-受力点高度(mm);θ-杂草弯曲角度(°)。

将式(11)与式(12)整理合并得:

对式(13)进行二次积分得:

式中,C、D为积分常数项。当作用点为坐标原点时(x=y=0),得常数项C=D=0。

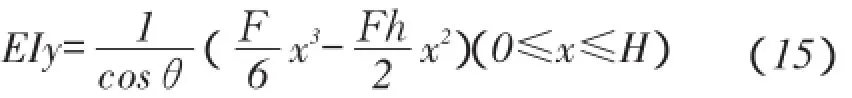

综上分析,杂草茎秆被压埋入土壤挠曲线方程为:

分析式(15)可知,对于特定杂草类型,其弹性模量E及截面惯性矩I恒定不变,当除草弹齿入土深度一定时,其受力点高度h不变,杂草弯曲角θ随弹齿作用力F增大而减小,即作用力越大其压埋除草效果越好。当弹齿对杂草作用力F一定时,杂草弯曲角θ随受力点高度h增大而增大,即受力点高度越大其压埋除草效果越差。

通过株间立式除草装置运动学及动力学机理分析,其除草性能质量与机具前进速度、除草弹齿旋转速度及弹齿入土深度等因素有关。因此本文选取除草弹齿旋转速度、机具前进速度及弹齿入土深度为试验因素,以回归正交旋转组合试验分析不同工作参数下除草性能规律,计算机具最佳工作组合参数,提高机具作业质量。

4 除草性能试验

4.1试验条件

试验时间为2015年6月,地点为东北农业大学农具实验室,试验水稻品种为龙阳12号。为模拟实际水田中耕除草作业环境,将哈尔滨市幸福乡水稻田地第一除草时段(移栽后10~13 d)内水稻秧苗及杂草转移至土槽试验台,转移过程中始终保持足够多的泥土裹覆水稻秧苗根系周围,保证根系生长环境与田间一致。测定水稻秧苗平均高度226.5mm,平均茎粗2.1mm,将水稻及杂草移至台架前进方向弹齿切向位置,控制台架前进速度及弹齿转速使其正常作业,台架如图6所示。

图6 除草测试系统Fig.6 Measuring system of weeding

4.2试验因素与指标选取

由除草机理分析可知,除草弹齿旋转速度、机具前进速度及弹齿入土深度是影响机具除草质量主要因素,因此选取此三项因素为试验指标。同时选取除草率和伤苗率作为株间除草装置工作性能的主要评价指标。

株间除草率计算公式为:

式中,η1为株间除草率(%);M1为作业前测试区株间杂草数(株);M2为作业后测试区株间杂草数(株)。

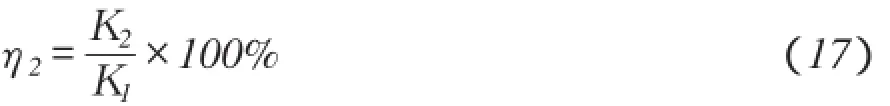

株间伤苗率计算公式为:

式中,η2为株间除草率(%);K1为作业前测试区内总稻苗数(株);K2为作业后测试区伤苗及埋苗数(株)。

4.3试验内容与方法

分别作除草弹齿旋转速度、机具前进速度及弹齿入土深度单因素预试验,以合理控制因素变化范围。在此基础上,采用3因素5水平2次正交旋转组合设计试验以确定除草装置最佳组合参数,试验因素水平编码见表1。各组试验作3次重复试验,统计处理数据取平均值作为试验结果。

表1 试验水平编码Table 1 Coding of level of single factors

4.4试验结果与分析

试验方案与结果如表2所示,试验参数设计值与实际值误差小于2.2%,可近似以除草装置工作参数设计值分析结果。

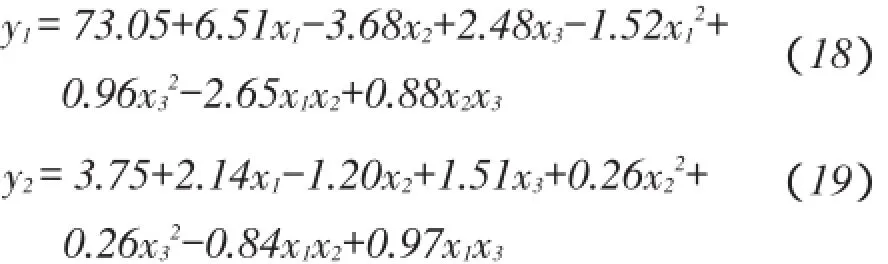

通过Design-Expert 6.0.10软件分析试验数据回归,分析因素方差,筛选较为显著影响因素,得出相应的回归方程,其中x1为弹齿转速,x2为前进速度,x3为入土深度,y1为除草率,y2为伤苗率。

表2 试验方案与结果Table 2 Results and design of tests

为直观分析试验指标与因素间关系,运用De⁃sign-Expert 6.0.10软件绘制响应曲面,如图7~8所示。

根据上述回归方程和响应曲面图可知,除草弹齿旋转速度、机具前进速度及弹齿入土深度间存在交互作用。除草弹齿旋转速度、机具前进速度及弹齿入土深度对除草性能指标(除草率及伤苗率)影响趋势基本相同。

由图7a可知,当除草弹齿旋转速度一定时,除草率随机具前进速度增加而减小;当机具前进速度一定时,除草率随弹齿旋转速度增加而增加;当弹齿旋转速度变化时,除草率变化区间较大,因此弹齿旋转速度对除草率影响更显著。由图7b可知,当除草弹齿旋转速度一定时,除草率随弹齿入土深度增加而增加;当弹齿入土深度一定时,除草率随弹齿旋转速度增加而增加;当弹齿旋转速度变化时,除草率变化区间较大,因此弹齿旋转速度对除草率影响更为显著。由图7c可知,当机具前进速度一定时,除草率随弹齿入土深度增加而增加;当弹齿入土深度一定时,除草率随机具前进速度增加而减小;当机具前进速度变化时,除草率变化区间较大,因此机具前进速度对除草率影响更显著。综上,对除草率影响显著性依次为:弹齿旋转速度>机具前进速度>弹齿入土深度。

由图8a可知,当除草弹齿旋转速度一定时,伤苗率随机具前进速度增加而减小;当机具前进速度一定时,伤苗率随弹齿旋转速度增加而增加;当弹齿旋转速度变化时,伤苗率变化区间较大,因此弹齿旋转速度对伤苗率影响更为显著。由图8b可知,当除草弹齿旋转速度一定时,伤苗率随弹齿入土深度增加而增加;当弹齿入土深度一定时,除草率随弹齿旋转速度增加而增加;当弹齿入土深度变化时,伤苗率变化区间较大,因此弹齿入土深度对伤苗率影响更为显著。由图8c可知,当机具前进速度一定时,伤苗率随弹齿入土深度增加而增加;当弹齿入土深度一定时,除草率随机具前进速度增加而减小;当弹齿入土深度变化时,伤苗率变化区间较大,因此弹齿入土深度对伤苗率影响更显著。综合上述分析,对伤苗率影响显著性依次为:弹齿入土深度>弹齿旋转速度>机具前进速度。

图7 各因素对除草率响应曲面Fig.7 Response surfaces of all factors on weeding rate

图8 各因素对伤苗率响应曲面Fig.8 Response surfaces of all factors on injury rate

4.5试验优化与验证

当除草弹齿旋转速度为69.3 r·min-1,机具前进速度为0.44m·s-1,弹齿入土深度为38mm时,株间立式除草装置性能质量最优,除草率为84.1%,伤苗率为3.9%。根据优化结果验证试验,除草率为81.5%,伤苗率为4.6%,与优化结果基本一致,误差在可接受范围内,满足机械除草农艺要求。

5 结论

a.以水田株间立式除草装置为研究载体,分析压埋式除草机理,建立除草运动学与动力学模型。分析可得,影响除草质量主要因素为除草弹齿转速、机具前进速度及弹齿入土高度。

b.采用二次正交旋转组合设计试验,建立除草性能指标与试验参数间数学模型,通过响应曲面图直观得出试验因素对指标影响趋势和交互作用关系,表明试验结果与优化结果基本一致。

c.运用Design-Expert 6.0.10软件分析试验结果,优化回归数学模型多因素,确定除草弹齿旋转速度为69.3 r·min-1,机具前进速度为0.44m·s-1,弹齿入土深度为38mm时,机具除草性能质量最,除草率为81.5%,伤苗率为4.6%,可满足机械除草农艺要求。

[1]马旭,齐龙,梁柏,等.水稻田间机械除草装备与技术研究现状及发展趋势[J].农业工程学报,2011,27(6):162-168.

[2]张春龙,黄小龙,耿长兴,等.智能锄草机器人系统设计与仿真[J].农业机械学报,2011,42(7):196-199.

[3]刘永军,王金武,陶桂香,等.栅条式水田行间除草装置运动学分析与试验研究[J].农机化研究,2015,37(5):155-158.

[4]陶桂香,王金武,周文琪,等.水田株间除草机械除草机理研究与关键部件设计[J].农业机械学报,2015,46(11):57-63.

[5]吴崇友,张敏,金诚谦,等.2BYS-6型水田中耕除草机设计与试验[J].农业机械学报,2009,40(7):51-54.

[6]韩豹,吴文福,申建英.水平圆盘式苗间除草装置试验台优化试验[J].农业工程学报,2010,26(2):142-146.

[7]胡炼,罗锡文,严乙桉,等.基于爪齿余摆运动的株间机械除草装置研制与试验[J].农业工程学报,2012,28(14):10-16.

[8]石井博和,佐藤正憲.3水田中耕用除草機の性能と除草効果向上方策[J].日本作物学会関東支部会報,2006(21):22-23.

[9]王金武,牛春亮,张春建,等.3ZS-150型水稻中耕除草机设计与试验[J].农业机械学报,2011,42(2):75-79.

[10]臼井智彦,伊藤勝浩,大里達朗.水稲栽培における固定式タイン型除草機の除草効果[J].東北雑草研究会,2009(9):38-41.

[11]陈振歆,王金武,牛春亮,等.弹齿式苗间除草装置关键部件设计与试验[J].农业机械学报,2010,41(1):81-86.

[12]Parish S.A review of non-chemical weed control techniques[J]. Biological Agriculture and Horticulture,1990(7):117-137.

[13]Dirk A G,Kurstjens.Precise tillage systems for enhanced nonchemical weedmanagement[J].Soil and Tillage Research,2007, 97(2):293-305.

[14]齐龙,梁仲维,马旭,等.耙压式除草轮与水田土壤作用的流固耦合仿真分析及验证[J].农业工程学报,2015,31(5):29-37.

[15]杨松梅,王金武,刘永军,等.水田株间立式除草装置的设计[J].农机化研究,2014,36(12):154-157.

[16]Tillett N D,Hague T,Gruny A C,et al.Mechanical within-row weed control for transplanted crops using computer vision[J].Bol⁃systems Engineering,2008,99(2):171-178.

[17]张朋举,张纹,陈树人,等.八爪式株间机械除草装置虚拟设计与运动仿真[J].农业机械学报,2010,41(4):56-59.

[18]Dedousis A P.An investigation into the design of precision weed⁃ingmechanisms for inter and intra-row weed control[D].Cran⁃field,Bedfordshire:Cranfield University,2007.

Weedmechanism andmechanics experiment of vertical weed control device between seedlings in paddy field

WANG Jinwu1,DUO Tianyu1,TANG Han1, TAO Guixiang2,YANG Songmei1,LIU Yongjun1(1.School of Engineering,Northeast Agricultural University,Harbin 150030,China;2.School of Engineering,Heilongjiang Bayi Agricultural University,Daqing Heilongjiang 163319,China)

In order to improve the performance and quality of paddy weedingmechanical,with a kind of vertical weed control device between seedlings as the study carrier,themain structure and working principle of the vertical weed control device was discussed.The Pressure type weedingmechanism was analyzed,and then the kinematics and dynamical weedingmodel was established.On this basis,to improve the working performance of the vertical weed control device,obtain the best operation parameters,the quadratic general rotary unitized design was carried out with the rotational speed,themachine speed,and the depth of entering soil as the experiment factors,the weeding rate and injury rate as the experimental index.Based on experimental data,amathematicalmodel was built by using the Designexpert 6.0.10 software,and the experimental factors were optimized,the best combination was achieved. Test results showed that the rotational speed was 69.3 r·min-1,themachine speed was 0.44m·s-1,and the depth of entering soil was 38mm,and the weeding rate was 81.5%,the injury rate was 4.6%.This paper proved the vertical weed control device couldmeet the requirement of weedingmechanical.

paddy field;vertical weed control device;weedmechanism;mechanics;spring tooth; experiment

S224.1+3

A

1005-9369(2016)04-0086-09

2015-10-03

“十二五”国家科技支撑计划资助项目(2014BAD06B04)

王金武(1970-),男,教授,博士,博士生导师,研究方向为田间机械及机械可靠性。E-mail:jinwuw@163.com