Al3Ti颗粒增强铝基复合材料的制备及性能研究①

缪亚国, 陈 刚, 程卓刚

(1.江阴市产品质量监督检验所,江苏 江阴 214434; 2.江苏大学材料与工程学院, 江苏 镇江 212013)

Al3Ti颗粒增强铝基复合材料的制备及性能研究①

缪亚国1, 陈刚2, 程卓刚1

(1.江阴市产品质量监督检验所,江苏 江阴214434; 2.江苏大学材料与工程学院, 江苏 镇江212013)

以铝屑和铝合金A356为原材料,通过熔体反应法成功制备了原位颗粒增强铝基复合材料。用扫描电子显微镜(SEM),观察和分析了铝屑重熔组织和拉伸断口形貌,并利用电子万能试验机对复合材料的力学性能进行了测试。研究结果表明,在精炼剂和超声联合作用下,铝基复合材料的组织和力学性能最佳。

铝基复合材料; Al3Ti; 制备; 性能

引 言

就目前国内铝屑回收技术发展情况来看,大多数厂家都是采用重熔的方法回收铝屑,回收率普遍偏低,且回收得到的合金质量不稳定[1]。在铝屑重熔过程中,通常通过压制铝屑预制块与精炼相结合的方法,旨在提高铝屑回收率的同时稳定铝合金的质量[2]。

颗粒增强铝基复合材料是以铝或铝合金为基体,与颗粒增强体复合而成的一种新型材料,其性能主要取决于铝合金的性能,以及增强体的特性、含量、分布、界面状态等[3-5]。由于在基体中加入了高强度、高模量的陶瓷颗粒,因此颗粒增强铝基复合材料一般具有很高的耐磨性、耐疲劳性、高温稳定性、高比强度和比模量[6-7]。目前,颗粒增强铝基复合材料已经广泛应用于汽车制造、电子电气、航空航天等领域,是铝合金、钛合金、钢等材料的理想替代或者部分替代材料[8-9]。

1 实验部分

1.1材料与试剂

A356铝合金锭,铝屑、K2TiF6粉末、Mg块、六氯乙烷精炼剂等。

1.2实验设备

试验所用设备为:坩埚电阻炉、金属模具、钟罩、天平、搅拌器、便携式测温仪、超声发生装置、抛光机、扫描电子显微镜(SEM)及能谱仪、万能材料试验机等。

1.3制备工艺

1.3.1铝屑预处理

在铝合金工件加工过程中,回收得到的铝屑难免混入铁屑、尘土、塑料、木屑和水分等,这些杂质如果不能在熔炼前进行彻底清除,将会对熔体的质量造成很大影响,其中影响最大的是铁屑和水。

(1)铁屑的去除方法。在熔炼过程中铁屑会扩散进入熔体,形成贯穿晶粒的针状脆性富铁相,严重割裂材料的均一连续性,因此需要对废铝料进行预处理分选。去除铝屑中的铁屑一般选用经济有效的磁选法,将废铝屑放到干净的木板上,平摊铺好,手拿磁体在铝屑表面缓慢移动,同时将可见的非金属杂质挑选出来,经过磁铁的反复移动会将铝屑中的铁屑、铁粉等除去。当磁铁表面不再有铁粉吸附时,说明废铝屑中的钢铁杂质已被除尽。

(2)水分和油污的去除方法。水分和油污沸点较低,可采用烘干法予以清除。将铝屑均匀地放在烘干炉中,在200 ℃下,烘干1 h即可。

(3)预制块的压制。铝屑在未经压制的情况下直接用于重熔会造成严重的烧损,这样会大大降低铝屑的回收利用率。本文所用铝屑压块采用60 MPa压力,保压时间60 s所得。

1.3.2铝屑熔炼

将600 g的A356铝合金锭放入石墨粘土坩埚中,置于 5 kW的井式电阻炉中进行熔炼。待熔体温度达到750 ℃后,加入质量分数为1%的Mg块,搅拌均匀后分批用钟罩压入300 g经过充分预热的A356铝合金切屑预制块,以防止铝屑在高温下进一步氧化烧损。待铝屑完全熔化后,对熔体分别进行以下处理,以作参照试验:

(1)静置10 min后,于730 ℃浇入金属模具中;

(2)加入质量分数为0.3%的精炼剂,10 min后,于730 ℃浇入金属模具中;

(3)对铝合金熔体间歇施加高能超声场,再加入质量分数为0.3%的精炼剂除渣,静置10 min后,于730 ℃浇入金属模具中。

1.3.3铝基复合材料的制备工艺

K2TiF6粉末反应温度一般为850~880 ℃,本试验为达到充分反应的目的,熔体反应温度设定为900 ℃。首先将K2TiF6粉末在300 ℃下烘烤2 h,充分去除表面水分。然后将A356铝合金锭放入石墨坩埚中,置于5 kW的井式电阻炉中进行熔炼,按铝屑重熔工艺获得A356铝合金熔体,并将熔体温度升至900 ℃,将经烘烤的K2TiF6粉末分批用钟罩压入熔体中,待完全加入后,用石墨搅拌桨进行机械搅拌,使其与熔体发生反应生成Al3Ti。K2TiF6粉末加入总量按Ti占铝熔体质量分数的1%计算。待反应结束后将熔体降温至780 ℃,对熔体间歇施加高能超声场,在750 ℃熔体中加入质量分数为0.3%的精炼剂,精炼5 min,最后于730 ℃浇入金属模具中,制得铸态原位颗粒增强铝基复合材料。

2 结果与讨论

2.1铝屑重熔组织

如图1所示是A356铝合金锭与铝屑的质量为2∶1时,获得的重熔组织的金相照片。图1(a)~(c)的处理工艺分别为直接重熔、精炼处理、精炼处理+超声共同作用(Al3Ti颗粒增强铝基复合材料)。从图1(a)中可以看出,未经过任何处理的重熔组织含有大量的气孔和夹杂物,气孔和夹杂物部位极易造成应力集中而形成裂纹源,从而导致材料的失效,特别是从图中重熔组织的纹理可以断定,重熔效果十分差,纹理没有规律,粗细部紊乱,基本处于无序状态,颗粒与颗粒之间缺乏有效重组,从物理学角度讲,分子与分子粘结度过低。从图1(b)中可以看出,经过精炼K2TiF6处理后的熔体中,气孔和夹杂物含量明显降低。与图1(a)相比,可以明显看出其纹理脉络相对较小,且有一定的规律,但是不排除部分组织纹理不规则情况。从图1(c)中可以看出,经过精炼处理和超声共同作用后的铝屑熔体内含有极少量的气孔和夹杂物,达到了除气、除渣的最终目的,并且,从整个组织情况来看,颗粒之间紧密有序,黑色物质较少,铝屑组织的重熔效果明显。

图1 A356铝合金切屑的重熔组织的SEM照片

2.2力学性能

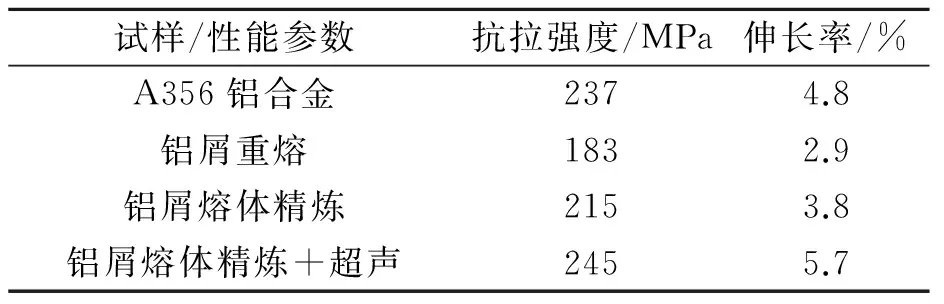

在本次试验中,试样总共分为以下几组:A356铝合金、铝屑重熔、铝屑熔体精炼、铝屑熔体精炼+超声(Al3Ti颗粒增强铝基复合材料),其中A356铝合金为基准组试样,铝屑重熔、铝屑熔体精炼、铝屑熔体精炼+超声为对比组或者参照组。对铝屑重熔及A356铝合金锭重熔浇注的拉伸试棒进行常规T6处理,然后检测其室温拉伸性能,结果如表1所示。

从表1中可以看出,直接重熔铝屑制备的材料,其抗拉强度为183 MPa,伸长率为2.9%,较A356铝合金分别降低了22.8%和39.6%。经过精炼处理的试样,抗拉强度为215MPa,伸长率为3.8%,较A356铝合金分别降低了9.3%和20.8%;而与直接重熔铝屑制备的试样强度和伸长率相比,分别增加了17.5%和31%。铝屑熔体经过精炼和超声处理后,抗拉强度和伸长率分别达到245 MPa和5.7%,较A356铝合金分别增加了3.4%和18.8%;与未经任何处理的铝屑熔体相比,Al3Ti颗粒增强铝基复合材料抗拉强度和伸长率分别增加了33.9%和96.6%。

表1 试样的拉伸性能

如图2所示是铝屑重熔试样拉伸断口照片。图2(a)是未经任何处理的铝屑重熔试样拉伸断口形貌,从图中可以看出,断口韧窝较少且很浅,多以脆性平坦区为主,断裂形式是脆性断裂和塑形断裂的结合。图2 (b)是经过精炼处理的铝屑重熔试样拉伸断口形貌,和图2(a)相比,韧窝明显增多,这说明精炼处理降低了氧化夹杂物和气孔的含量,脆性平坦区相对减少,断裂形式以塑形断裂为主,同时也有部分脆性断裂。图2(c)是经过精炼和超声联合处理的铝屑重熔试样拉伸断口形貌,从图中可以看出,韧窝更深,脆性平坦区更少,断裂形式主要是塑形断裂。这说明,超声和精炼剂的联合作用对铝屑熔体除渣除气有非常明显的效果。

图2 不同工艺处理铝屑熔体拉伸断口微观形貌

3 结束语

(1)在精炼剂和超声共同作用下,成功地制备了Al3Ti颗粒增强铝基复合材料。从研究结果可以看出,加入精炼剂后,复合材料的气孔和氧化夹杂物都有明显减少;在经过精炼剂和超声联合作用后,Al3Ti颗粒增强铝基复合材料的气孔和氧化夹杂物进一步减少,在微观组织中未见明显的气孔和夹杂物。

(2)通过力学性能测试及断口分析可以得出,复合材料中的氧化夹杂物和气孔对试样的力学性能和断裂形式影响明显。

[1]万时云.中国再生铝工业发展前景展望[J].轻合金加工技术, 2004,32(3):6—9.

[2]黄启仲.铝屑重熔的新工艺[J].特种铸造及有色合金,2008,25(l):28—32.

[3]刘智雄,刘荣佩,张国强.颗粒增强铝基复合材料的研究与发展[J].昆明冶金高等专科学校学报, 2008,24(5):5—10.

[4]潘利文,唐景凡,林维捐,等.固-液原位反应法制备铝基复合材料的研究进展[J].材料导报,2015,29(8):1—4.

[5]李伟.铸造金属基颗粒增强铝基复合材料的研究现状与发展[J].铸造,2002, (4):205—208.

[6]陈登斌.超声/磁场下合成铝基原位复合材料微观结构及其性能研究[D].镇江:江苏大学,2012.

[7]李翊.SiC颗粒增强铝基复合材料摩擦磨损性能研究[D].长沙:湖南大学,2005.

[8]金鹏,刘越,李曙,等.颗粒增强铝基符合材料在航空航天领域的应用[J].材料导报,2009,23(6):24—27.

[9]樊建中,石力开.颗粒增强铝基符合材料研究与应用发展[J]. 宇航材料工艺,2012,(1):1—7.

2016-04-26

缪亚国(1976—),男,工程师。电话:13506160022

TB333.1