喷射器在套筒窑上的应用①

朱 卓, 苑校园

(大峘集团有限公司, 江苏 南京 211112)

喷射器在套筒窑上的应用①

朱卓, 苑校园

(大峘集团有限公司, 江苏 南京211112)

介绍了环形套筒窑的热风系统,以及喷射器在套筒窑的设计和应用。

套筒窑; 喷射器效率; 驱动风; 循环气体

引 言

石灰石在套筒窑内煅烧,通常情况下是逆流煅烧和并流煅烧同时进行。并流煅烧是环形套筒窑煅烧工艺最显著的特点,其很大程度上决定了套筒窑具有能耗低的优势,经喷射器的驱动风实现窑内热风的循环过程。经由换热器预热的驱动风进入驱动风管后再分配到喷射器,作为喷射器的动力气体。并流带高温气体和预热石灰的冷却空气混合后成为了循环气体,循环气体温度一般控制在850 ℃左右。循环气体是通过喷射器产生的作用力带动循环。

1 环形套筒窑热风系统概况

环形套筒窑自德国贝肯巴赫在20世纪60年代研究成功以来,不断的经历着改进;与传统窑型相比,环形套筒窑因其合理的煅烧工艺,生产出的石灰具有活性度高的特点。由于换热器和循环气体的利用,环形套筒窑另一显著特点就是节能。循环气体的控制是整个煅烧工艺的关键,操作中通过检测循环气体的温度来控制整个窑的煅烧状况。

如图1所示,内套筒内循环气体经回流通道与喷射器连通,循环气体的温度控制在840~920 ℃。驱动风在一定压力作用下(参考实际生产经验,压力一般控制在40 kPa左右)经换热器预热后(温度达到450 ℃左右),从喷射管的喷嘴口高速向下流动,同时在喷射管内小范围区域内形成负压,循环风不断地回流到喷射器内,沿径向进入下燃烧室。到达燃烧室内的气体与燃气燃烧后,分两部分进入窑体:一部分由于废气风机的抽吸向上流动;另一部分向下流动,与石灰冷却空气混合,再进人内套筒内部。为通过设定和保持循环气体的温度来控制石灰的质量,可以通过调节下燃烧室的温度来使循环气体的温度保持在要求值上。

图1 套筒窑与喷射器工作原理图

2 喷射器套筒窑的应用

2.1喷射器结构设计

循环气体是通过喷射器产生的作用力带动循环,因此喷射器的结构是否合理直接影响到煅烧效果。以能力600 t/d的套筒窑的喷射器为例,对其结构进行简述。如图2所示,套筒窑喷射器由喷嘴段,收缩段,混合段,扩散段组成。引射原理是驱动风以一定的压力从喷嘴射出,使收缩管周围产生负压,从而把需引射的循环气体吸入。两种气体在混合管内完全混合,再进入扩散管。混合后的气体在扩散管中速度降低,压力增加,再进入到应用系统。该结构中,喷嘴到混合段入口的距离L,收缩角α,扩散角β是影响喷嘴效率的几个重要参数。其中,如果距离L太小,没有足够的时间和长度引射循环气体,容易造成喷射器的堵塞,但距离太大会产生循环气体的回流现象,影响窑内的温度;一般取L=(0.5~1.5)Dm(Dm为混合段的管径)。为减小气体进入到收缩段的阻力,一般将收缩段做成流线型或者锥形,通常为便于制作,将其做成圆锥形管,收缩角α一般取25~45°。混合段的作用是使混合气体在进入扩散段前的速度场,温度场,浓度场,压力场等分布均匀,一般都将混合段做成圆柱形。扩散段用于降低混合气体流速,增加出口压力,一般做成圆锥形,扩散角β一般取6~15°。

图2 喷射器结构简图

2.2喷射器的效率提高

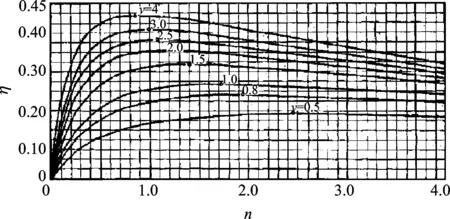

式中A为喷射器结构的特性参数,A=1+ζ2+ζ3(ζ2为混合段的阻力系数,ζ3为扩散段的阻力系数),f为收缩段和扩散段的截面积之比,n为被喷射介质与喷射介质的重量之比,γ为被喷射介质与喷射介质的重度之比。

图3 喷射效率与喷射重量比关系图

由图3可知,在η的最大值附近,当n值有所变化时,效率的降低并不明显。一般情况下,希望采用较大的n值以减少喷射介质的耗量,从而使整个喷射系统紧凑合理,例如当将所得最佳n值放大50%时,代入计算后结果引起效率的降低仅为最高效率的3%左右,因此很多情况下,不能单纯追求喷射效率最高,要视具体情况来确定最合理的n值。

2.3喷射器日常维护方法

在喷射器侧边设有1个吹扫孔,建议使用1个星期左右打开1次,用压缩空气清理喷射管和循环气体通道的灰尘。 当驱动风和循环气流量降低时,通常是在喷射管管口处粘结灰尘,应及时加以清除。如果喷射器或循环气体管中有积灰,造成混合气体偏心,清除灰尘后,要重新安装喷射管。

3 结束语

综上所述,为了进一步降低套筒窑的热耗,提高石灰产品的质量,喷射器的结构设计和日常维护都起了关键的作用。

[1]初建民, 高士林 冶金石灰生产技术手册 [M].北京:冶金工业出版社, 2009.

[2]郭汉杰.活性石灰生产理论与工艺[M].北京:化学工业出版社 ,2014.

[3]候凌云.喷嘴技术手册[M].北京:中国石化出版社,2001.

2016-05-29

朱卓(1979—),男,工程师。电话:(025)51198723;E-mail:zhuzhuo@mountop.com.cn

TQ054+.7