超粗晶WC-Co硬质合金的制备方法与机理及性能研究

聂洪波

(厦门钨业股份有限公司 国家钨材料工程技术研究中心,福建 厦门 361009)

超粗晶WC-Co硬质合金的制备方法与机理及性能研究

聂洪波

(厦门钨业股份有限公司 国家钨材料工程技术研究中心,福建 厦门 361009)

采用加入球磨活化的细WC粉的方法,成功制备了WC截线晶粒度大于6.5μm的超粗晶硬质合金。对制备机理进行了分析,并对所制备超粗晶硬质合金的金相、热导率、断裂韧性和抗氧化性等进行测定。结果表明:活化细粉在固相烧结阶段全部消失,可以增加烧结活性并抑制超粗晶粒溶解、粒径减小;超粗晶硬质合金WC晶粒度分布窄,晶界平直;热导率和断裂韧性是同样钴含量为0.8μmWC-Co硬质合金的两倍以上,具有优良断裂韧性是由于其可以发生塑性变形;在超粗晶硬质合金中添加镍并不能显著提高抗氧化性。

超粗晶硬质合金;WC;热导率;断裂韧性;抗氧化性

0 引言

按照国际标准《硬质合金显微组织金相测定:第2部分碳化钨晶粒尺寸的测量》规定[1],超粗晶硬质合金是指WC截线晶粒度大于6.0μm的硬质合金。这种工具材料因具有良好的韧性、抗热冲击性和耐磨性,非常适合冷热、软硬交替极端工况下的连续作业[2]。目前,超粗晶硬质合金的开发和制备在中国是个热点。

但是制备超粗晶硬质合金是件非常困难的工作。在传统粉末冶金工艺中,球磨过程会导致WC粉末颗粒破碎和粒径减小。文献[3]尽管采用大于费氏粒度为20μm的WC粉为原料,以传统粉末冶金工艺制备的粗晶硬质合金WC截线晶粒度,仅为4.0~4.5μm。文献[3]还说明,对于WC截线晶粒度大于4.0μm的硬质合金而言,几个小时的高温液相烧结无法使它的平均晶粒快速长大。然而另一方面,如果超粗WC粉不经过充分球磨,就会因为烧结活性差而导致最终烧结产品无法完全致密化,出现孔隙缺陷。

研究通过添加活化的细WC粉,增加体系的烧结活性,成功制备了超粗晶硬质合金。反过来,由于体系烧结活性增加,超粗WC粉的球磨强度也可以减小,有效防止了颗粒的过度破碎,保持了超粗WC粉的粒径优势。本文讨论了这种通过添加细粉制备超粗晶硬质合金的方法,报道并分析了所制备材料的性能。

1 试验

原料为超粗WC粉、细WC粉和高纯球形钴粉,均由厦门钨业股份有限公司下属公司厦门金鹭特种合金有限公司生产。

制备超粗晶硬质合金主要分三个步骤,具体可以参考文献[4]。首先是制备高活性的细WC粉。将细WC粉和无水酒精投入到球磨筒中,研磨介质是硬质合金研磨球。球磨一定时间后,将制备的WC粉末真空干燥后备用。图1是球磨72 h后获得的3种WC粉的显微形貌照片,均具有高度不规则的表面。这3种粉末的平均初始粒度分别为0.4μm、0.8μm 和1.0μm。

第二步是制备混合料(待压制料)。作为主要原料的超粗WC粉、钴粉或钴粉和镍粉与第一步准备好的活化WC粉一起,被投入到相同的球磨筒中。石蜡和无水酒精分别作为成形剂和湿磨介质也被投入到筒中。球磨介质是与第一步相同的硬质合金研磨球。球磨一定时间后进行真空干燥,制备成混合料。所制混合料中超粗WC粉的平均粒径为6.0~10.0μm,细粉的粒径为0.1~1.0μm。很明显,两种粉末粒径的差异非常大。

图1 球磨72 h后获得的3种WC粉的显微形貌照片Fig.1 M icroscopicmorphology image for three kindsofWC powdersafter 72 h ball-m illing

第三步是成形和烧结。用一定的成形压力在模具中将混合料压制成为压坯,然后在烧结炉中通过真空烧结或者真空-加压烧结制备成超粗晶硬质合金。烧结温度为1 450~1 500℃,保温约1 h。

分别检测超粗晶硬质合金的平均晶粒度、矫顽磁力、硬度、抗弯强度(TRS),断裂韧性和耐磨性等性能。在CDT305压机上测试试样的抗压强度,并记录荷载-位移曲线。每个试样的直径7.25±0.05mm、高度14.00±0.02mm,长径比约为0.5。试样两端面用300#金刚石砂轮研磨,平行度在0.002mm以内。用Netzsch LFA457Microflash激光闪点热导仪测试热导率,试样直径10.00mm、高度2.00mm。分别将超粗晶硬质合金试样在650℃、700℃和750℃空气中保温一段时间,氧化并测试试样重量变化,然后根据氧化增重公式计算氧化活化能Ea和频率因子A。

2 结果与讨论

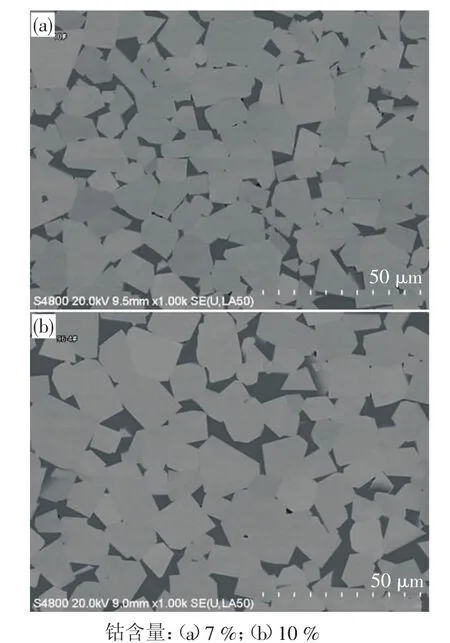

图2是利用真空烧结制备的两种超粗晶硬质合金SEM照片[5],合金钴含量分别为7%和10%(质量分数,下同)。两种合金所用混合料中均加入了5%活性亚微WC粉末,这些活性亚微粉末是用平均费氏粒度为0.8μm的WC粉制得。在图2中,两种合金的WC截线晶粒度都大于6.5μm。大多数WC晶粒晶界平直,呈等轴形,并且晶粒度分布窄。金相检测还表明,两种合金气孔率低(A02B00),没有宏观孔存在。

图2 不同钴含量的超粗晶硬质合金SEM照片[5]Fig.2 SEM images for extra coarse-grained hardm etalswith different cobalt content

在烧结过程中,活性WC是如何消失的?图3是真空烧结过程中从混合料到烧结合金的显微结构演变照片,混合料中含有5%活性亚微粉末。选择了在800℃、1 000℃、1 300℃和1 360℃各烧结5min 的4个试样进行SEM观察。在800℃烧结后,试样的显微结构与未烧结的混合料压坯差异不明显,活性WC粉与钴粉填充在破碎的超粗WC粉的间隙中,见图3(a)。难以从显微形貌上区分活性WC粉与钴粉。1 000℃烧结后,显微结构发生了明显的变化。大多数细粉消失、铺展到了超粗颗粒表面,细粉中仅有部分较大颗粒保留了下来。进而,在1 300℃烧结后,包括活性WC细粉在内的几乎全部细粉都消失了,见图3(c)。活性WC粉与钴粉熔合在一起生成固溶体,并包裹在超粗WC颗粒表面;超粗WC之间也开始烧结在一起。在图3(d)中,生坯已经几乎烧结成为超粗晶硬质合金,破碎的超粗WC颗粒也已转变为超粗晶粒。WC晶界已经变得平直,并且超粗颗粒之间的孔隙也已几乎完全消失。图3说明,活性WC粉消失在固相烧结阶段。

图3 真空烧结过程中烧结合金的显微形貌变化Fig.3.M icroscopicm orphology changesof sintered hardm etalduring vacuum sintering process

文献[6]报道,烧结过程中,在温度800℃时,钴就开始在WC表面出现铺展。而700℃以上,WC在钴中的溶解度开始快速增加[7]。从图3(a)和图3(b)的差异可以看出,在800~1 000℃之间,活性WC粉逐步溶解在向其表面铺展的钴相里。根据Ostwald-Freundlich公式,式(1),粗细颗粒粒径差越大,它们的溶解度差就越大[8]。这与本文的观察一致:细WC粉末溶解到钴中,而超粗WC粉的溶解受到抑制。

式中:R为通用气体常数,T为绝对温度,Vm为摩尔体积,Sr为粒径为r1的颗粒的溶解度,S0为粒径为r2的颗粒溶解度(r2→∝,S0即是物质表面上的平衡溶解度),γSL为固液两相表面张力。

在试验混合料中,超粗WC粉的平均粒径是6.0~10.0μm,活化细粉平均粒径是0.1~1.0μm,见图4。因此,活性细粉的溶解度远比超粗粉的大。所以,活性细粉可以起到两种作用:提高烧结活性和抑制烧结过程中超粗WC粉的溶解。

由于加入活性粉末,混合料的烧结活性增加,球磨强度可以减弱以防止超粗粉末颗粒过度破碎和粒径大幅减少。所以,试验中混合料的第一个特征就是:混合料中的超粗颗粒粒径,比那些没有添加活性细粉混合料中相应超粗颗粒的粒径大。试验中混合料的第二个特征是超粗颗粒和活性细粉颗粒的粒度分布不交叠,因此,理论上在烧结时活性细粉没有完全溶解之前,超粗粉不会因溶解到钴中而出现粒径减小。

图4 不同混合料中WC颗粒粒径分布示意Fig.4 Distribution schematic forWC grain size in differentm ixes

试验结果还表明,无论加入图1中哪种粒径的活性粉末,所获得的混合料均具有上述两种特征,故最终获得的烧结合金没有差异,均属于超粗晶硬质合金。

在图5中,绘出了上述向混合料中添加活性粉末制备超粗晶硬质合金的简单总结和过程示意图。首先,加入活性粉末使得混合料的烧结活性提高,保留了超粗粉末的粒径优势。第二,在固相烧结阶段,活性细粉优先溶解,促进了烧结致密化,并抑制了超粗颗粒的粒径减小。第三,在液相烧结阶段,由于溶解-析出和黏性流动机制,硬质合金快速烧结致密化,超粗WC继续生长,结晶度提高。最后,在冷却阶段,钴中溶解的过饱和WC会在超粗WC表面析出,促使其继续生长。最终,制备获得超粗晶硬质合金。

表1列出了测试样品的平均截线晶粒度、矫顽磁力、硬度、抗弯强度、断裂韧性、耐磨性和抗压强度[9]。测试样品的平均截线晶粒度的6.2μm到7.2μm,综合平均为6.8μm,按照国际标准[1],所有试样均属于超粗晶硬质合金。这些合金的矫顽磁力、抗弯强度和耐磨性随着钴含量的增加而降低,而断裂韧性则随着钴含量的增加而升高。

文献[10]认为:当钴相平均自由程λ=0.3~0.6μm时,合金抗弯强度最大。而当钴相平均自由程λ大于0.3~0.6μm时,合金抗弯强度随着钴相平均自由程的增大而减小。所测试超粗晶硬质合金的钴相平均自由程值也列于表1,计算方法如式(2)[11-12]。

式中:VCo为Co相体积分数,NWC/Co为单位长度上WC/Co界面个数。

从表1可以看出,所列超粗晶硬质合金的钴相平均自由程值远大于0.3~0.6μm,并且随着钴含量增加而增大,因此,抗弯强度随着钴含量的增加而降低。

图5 添加活性粉末制备超粗晶硬质合金过程示意Fig.5 Production process for extra coarse-grained hardm etalby adding activated powders

表1 不同钴含量超粗晶硬质合金的矫顽磁力和力学性能Tab.1 Coercive forceandmechanicalp roperties for extra coarse-grained hardmetalwith variouscobalt contents

图6为超粗晶硬质合金的荷载-位移曲线。图6(a)是不同钴含量超粗晶硬质合金在屈服变形阶段的荷载-位移曲线;图6(b)是图6(a)中10%(质量分数)钴含量硬质合金的全过程荷载-位移曲线。从图6(b)可以看出,压缩过程可以分为四个阶段:第一个阶段是接触变形,是由于压力试验机各个受压部件的间隙弥合、试样与镍箔以及镍箔与压头的接触变形引起的;第二阶段是弹性变形阶段,在这个阶段,荷载与位移成直线关系增加;第三阶段是塑性变形阶段,从试样发生0.2%的永久变形开始,到屈服点结束,相应的荷载约为100 kN,试样承受的名义应力为2 436MPa。第四阶段为屈服变形阶段,从屈服点开始,荷载不再明显增加,但试样继续发生塑性变形。随钴含量的增加,屈服点时荷载减小,但屈服阶段试样变形量增加。另外,在图6(a)中,在经过屈服点之后,随变形量的增加,钴含量越高的合金,荷载下降幅度越小;当钴含量10%时,随着屈服变形的增加,荷载还略有上升。图6中的曲线表明,WC平均晶粒度为6.2μm到7.2μm的超粗晶硬质合金均有明显的塑性。

图6 超粗晶硬质合金的荷载-位移曲线Fig.6 Load-displacement curve for extra coarse-grained hardm etal

根据表1,所有试样的断裂韧性都大于20.0MPa·m0.5,这说明超粗晶硬质合金具有非常好的断裂韧性。作为对比,同样钴含量的亚微晶硬质合金断裂韧性仅为10.5~11.5MPa·m0.5,不足同样钴含量超粗晶硬质合金的一半。图7给出了质量分数10%钴含量超粗晶硬质合金表面HV50压痕尖角处的SEM照片。在图7(a)中,几条细小的裂纹存在于WC晶粒内部和晶界处,钴相内几乎没有裂纹。在SEM观察中,许多WC晶粒内部存在滑移台阶和滑移带,晶粒更大时还容易产生交叉滑移,见图7(b)和(c)。钴中也出现了塑性变形。上述所有的塑性变形吸收了应力的能量,提升了超粗晶硬质合金的断裂韧性。

图8绘出了10%钴含量超粗晶硬质合金热导率随温度升高发生的变化。为了对比,同样钴含量亚微晶硬质合金的热导率也绘在了图8中。随着温度升高,超粗晶硬质合金的热导率逐渐下降。但是很显然,具有更少WC/Co晶界面积的超粗晶硬质合金热导率要高于亚微晶硬质合金的,尤其室温时差异更加明显。优异的热导率和断裂韧性为超粗晶硬质合金具有良好的抗热冲击性提供了基础。

图7 10%钴含量超粗晶硬质合金表面HV50压痕尖角处的SEM照片及局部放大Fig.7 SEM im ageof super-coarsegrain cem ented carbidewith 10%cobalt content(HV50cusp indentation)

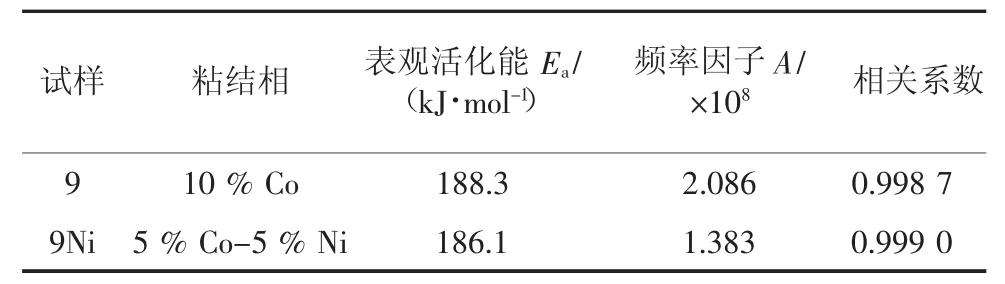

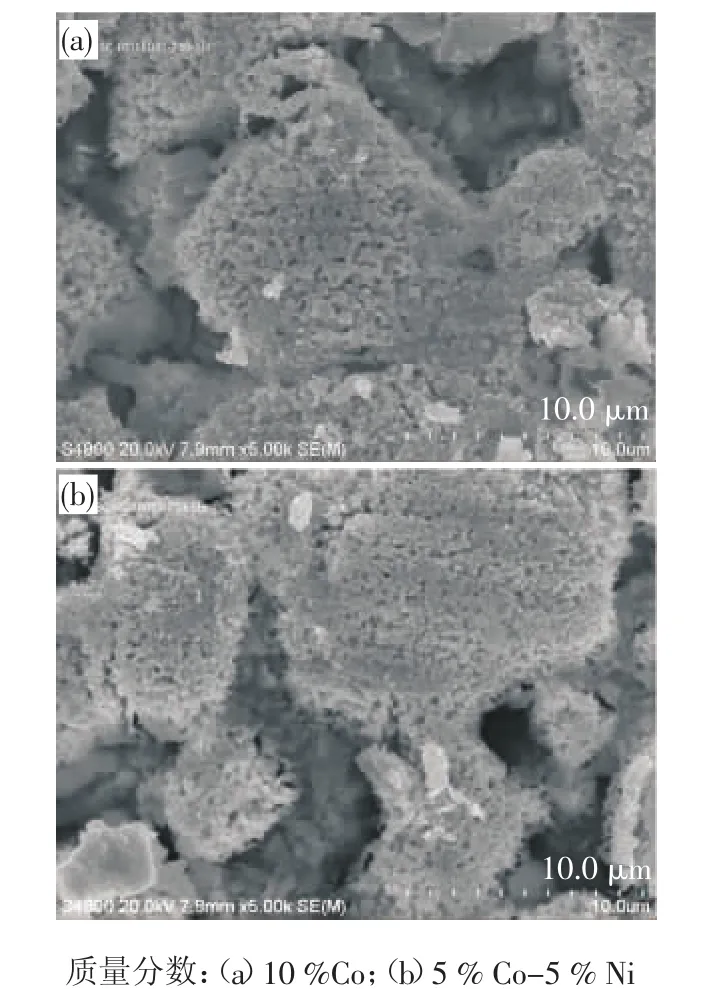

表2列出了两种超粗晶硬质合金在650~750℃温度范围内的氧化活化能Ea和频率因子A,它们分别含有10%Co粘结相和5%Co-5%Ni混合粘结相,WC截线晶粒度均约为6.8μm。相近的氧化活化能表明这两种超粗晶硬质合金具有相似的抗氧化行为。图9是两种合金750℃空气中氧化5 h后的显微形貌,超粗WC晶粒已被氧化成为多孔结构的WO3,氧可以透过这种多孔结构,快速扩散到反应界面,因此粘结相的类型对超粗晶硬质合金抗氧化性的影响较小,两种超粗晶硬质合金表现出相似的抗氧化行为。

图8 10%钴含量超粗晶硬质合金和亚微晶硬质合金的热导率Fig.8 Thermalconductivities for extra coarse-grained hardmetal w ith 10%cobaltand subm icron-grained hardm etal

表2 两种超粗晶硬质合金的氧化活化能Ea和频率因子ATab.2 Oxidation activation energy Eaand frequency factor A for two extra coarse-grained hardmetals

图9 两种合金750℃空气中氧化5 h后的表面显微形貌Fig.9 Surfacem icrostructuremorphology for two kindsof hardm etalsupon 5 h oxidation(750℃)

3 结论

(1)试验通过添加活性细WC粉制备超粗晶硬质合金的方法,并对其作用机理进行分析。活性WC起到两种作用:提高烧结活性;在固相烧结阶段全部溶解消失,抑制超粗WC粉末溶解而产生的粒径减小。

(2)所制备的超粗晶硬质合金矫顽磁力、抗弯强度和耐磨性随着钴含量的增加而降低,而断裂韧性则随着钴含量的增加而增加。这些合金的热导率和断裂韧性是同样钴含量亚微晶WC-Co硬质合金的两倍以上。超粗晶硬质合金具有塑性,因而断裂韧性良好。另外,与具有纯钴粘结相超粗晶硬质合金相比,加入镍做粘结相并不能明显提高它的抗氧化性。

[1]InternationalOrganizationforStandardization.Hardmetals-Metallographicdeterminationofmicrostructure-Part2:Measurement ofWC grain size.ISO 4499-2:2008(E)[S].Geneva:ISOCopyright Office,2008.

[2]张立,吴冲浒,文晓,等.从硬质合金典型材质发展看中国硬质合金工业的技术进步[J].中国钨业,2011,26(4):34-39.

ZHANG Li,WU Chonghu,WEN Xiao,et al.China's cemented carbide industry progress from the aspect of the development of typicalcarbidematerial[J].China Tungsten Industry,2011,26(4):34-39.

[3] 张立,王元杰,余贤旺,等.WC粉末粒度与形貌对硬质合金中WC晶粒度、晶粒形貌与合金性能的影响 [J].中国钨业,2008,23(4):23-26.

ZHANG Li,WANG Yuanjie,YU Xianwang,et al.Effect of particle sizeandmorphology of tungsten carbide powder on grain size,grain morphology and propertiesof cemented carbide[J].China Tungsten Industry,2008,23(4):23-26.

[4] 聂洪波,吴冲浒,曾祺森,等.一种超粗晶WC-Co硬质合金的制备方法:CN201210286816.6[P].2012-8-13.

[5]吴冲浒,聂洪波,曾祺森,等.超粗晶硬质合金的显微结构和力学性能[J].粉末冶金材料科学与工程,2013,18(2):198-204.

WU Chonghu,NIE Hongbo,ZENG Qisen,et al.Microstructure and mechanicalpropertiesofextra coarsegrained cemented carbides[J]. Materials Science and Engineering of Powder Metallurgy,2013,18 (2):198-204.

[6]SILVA A G P,SCHUBERTW D,LUX B.The role of the binder phase in theWC-Co sintering[J].MaterialsResearch,2001,4(2):59-62.

[7] GUILLERMETAF.ThermodynamicpropertiesoftheCo-W-Csystem [J].Metall TransAIMEA,1989,20(5):935-956.

[8]ELY D R,GARCíA R E,THOMMES M.Ostwald-freundlich diffusion-limited dissolution kinetics of nanoparticles[J].Powder Technology,2014(257):120-123.

[9] WUCH,NIEH B,ZENGQS,etal.Plastic yield behaviorsof extracoarse-grained WC-Co hardmetals[C]//Proceeding of the 18th PlanseeSeminar,June3-7,2013.Reutte:Austria,2013:HM83/1-10.

[10]孙宝琦.关于WC-Co硬质合金的强度和结构问题(Ⅰ)[J].稀有金属与硬质合金,2004,24(1):46-51,59.

SUNBaoqi.Studyofstrength and structureofWC-Cohard alloy(I)[J].RareMetalsand Cemented Carbides,2004,24(1):46-51,59.

[11]LUYCKX S,LOVEA.The dependence of the contiguity ofWC on Co content and its independence from WC grain size in WC-Co alloys[J].International Journal of Refractory Metals&Hard Materials,2006,24(1/2):75-79.

[12]赵世贤,宋晓艳,刘雪梅,等.超细晶硬质合金显微组织参数与力学性能定量关系的研究 [J].金属学报,2011,47(9):1188-1194.

ZHAO Shixian,SONG Xiaoyan,LIU Xuemei,et al.Quantitative relationsships between microstructure parameters and mechanical properties of ultrafine cemented carbides[J].Acta metallurgica sinica,2011,47(9):1188-1194.

The Preparation,Preparation M echauism and Propertiesof Extra Coarse-grained WC-Co Hardmetals

NIEHongbo

(China NationalR&DCentre for Tungsten Technology,Xiamen Tungsten Co.,Ltd.,Xiamen 361009,Fujian,China)

Extra coarse-grained hardmetalswithWC linear-interceptgrain size ofmore than 6.5μm were prepared successfully by adding activated fine WC powders during ball milling.Its metallography,thermal conductivity,fracture toughness and oxidation resistance of these hardmetalswere tested.The results indicated that the activated powders,which improved the sintering activity and inhibited extra coarse WC powders dissolution,disappeared during solid phase sintering stage.The grain boundaries ofWC with narrow size distribution are straight.Thermal conductivities and fracture toughness are more than two times of 0.8μm WC hardmetals with the same cobalt content.The favorable fracture toughnesswasattributed to the plastic deformation ofextra coarse-grained harmetals. The oxidation resistance of the hardmetalswith addition ofnickelhasn'tsignificantly improved.

extra coarse-grained hardmetal;WC;thermalconductivity;fracture toughness;oxidation resistance

TF125.3

A

10.3969/j.issn.1009-0622.2016.04.010

2016-04-05

国家重大科技专项子课题(2012X04012021-01)

聂洪波(1979-),男,河南新乡人,博士,高级工程师,主要从事硬质合金的开发和应用。