钽粉细粉对钽阳极块性能的影响分析

张洪刚,李仲香,2

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000;2.稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000)

钽电容器相对于铝质、陶瓷、薄膜等电容器而言具有可靠性强、稳定性高、电容量高、等效串联电阻低、易于片式化、微型化、耐温、耐湿、抗震、抗热冲击、耐电击等一系列优良的特殊性能[1-2],在通信设备、计算机和国防工业中都有广泛的应用[3]。

钽电容器,无论是固体钽电容器、非固体钽电容器或是片式钽电容器,阳极都是它们的核心部件,要得到一个性能优良的电容器,首先必须要有一个合格的钽阳极块来保证。所谓合格就是钽块要有完整的外形,不能在成型后出现缺角、掉角、开裂、分层等[4-5]。这就要求钽阳极块的关键原材料钽粉要有好成型性。因此,有必要对影响钽阳极成型性的因素进行研究,以指导阳极设计生产。

试验选取宁夏东方钽业股份有限公司生产的牌号为FTD40、FTP100、FTW400三个系列钽粉为研究样品。通过对样品不同-0.038μm细粉比例进行调整研究其对坯块强度、松装密度(g/cm3)、流动性(50 g/s)及电性能的影响,找出影响规律,以达到有效指导生产的目的。

1 试验部分

1.1 测试分析设备及方法

采用DZS-200试验筛,依据GB/T 1480干筛分法测定-0.038μm细粉比例;依据GB/T 1479.1漏斗法测定松装密度;依据GB/T 1482霍尔流速计测定流动性;采用0202电子万能试验机测定坯块强度;依据GB/T 3137钽粉电性能检测方法检测电性能。

1.2 试验过程

对选取的FTD40品级钽粉编号样品A、FTP100品级钽粉编号样品B、FTW400品级钽粉编号样品C,通过筛分的方式分别使三个样品的-0.038μm细粉比例控制在0、10%、20%、30%、40%、50%,对其测试坯块强度、松装密度、流动性及电性能。

2 结果与讨论

2.1 钽粉不同细粉比例对成型块坯块强度粉末流动性的影响

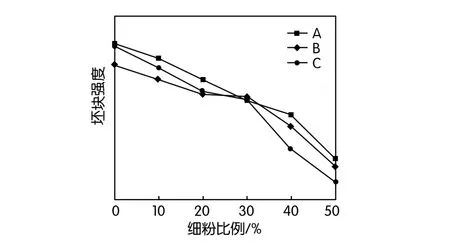

图1分别为样品A、样品B、样品C不同细粉比例对应的成型块坯块强度的变化趋势。

图1 不同细粉比例与成型块坯块强度的关系

图2分别为样品A、样品B、样品C不同细粉比例对应的粉末流动性的变化趋势。

图2 不同细粉比例与粉末流动性的关系

由图1、图2可知,钽粉细粉比例由0增加到50%,坯块强度整体有下降趋势,样品B和C细粉比例在10%~30%之间坯块强度下降幅度较小,而样品A细粉比例在10%~40%之间坯块强度下降增幅较小。且在相同的细粉比例下样品A具有较大的坯块强度,样品B和样品C二者坯块强度相当。其主要原因为,随着钽粉细粉比例的增加,影响到了粉末的流动性(见图2)。粉末越细,流动性越差,填充模腔边角处越困难,越容易形成拱桥效应导致致密性差,坯块强度降低。样品A较样品B和C具有更为简单的颗粒形状,粉末颗粒间摩擦力较小,流动性更好,因而表现出更高的坯块强度。在实际生产中,最常用的方法为采用筛分法去除部分的-0.038μm细粉,从而达到减少细粉的目的。去除的细粉不能作为正常的电容器用钽粉使用,一般会降级为冶金级钽粉从而造成生产成本增加。为了保证粉末具有良好的坯块强度,同时不造成生产成本的过度增加,样品A的细粉比例控制在40%以内为宜,而样品B和样品C的细粉比例控制在30%以内为宜。

2.2 钽粉不同细粉比例对松装密度的影响

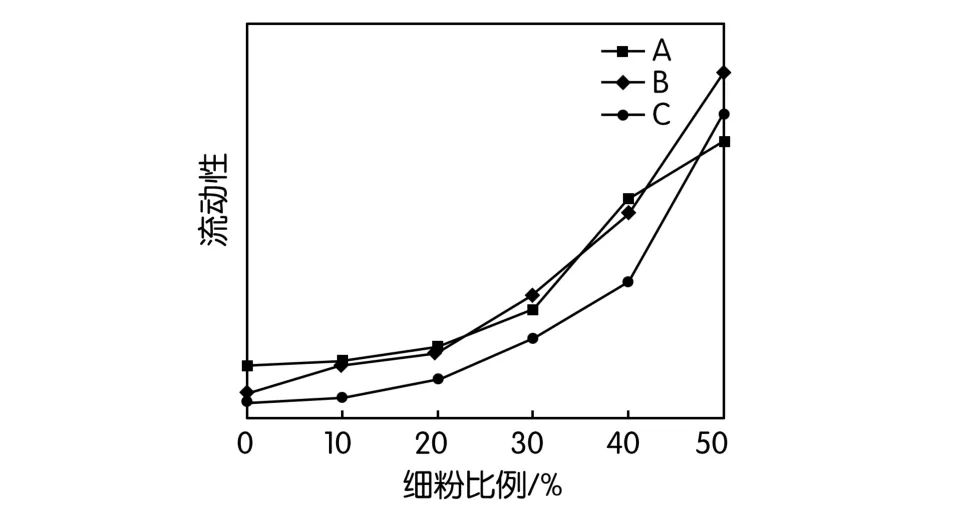

图3分别为样品A、样品B、样品C不同细粉比例对应的钽粉末松装密度的变化趋势。

图3 不同细粉比例与粉末松装密度的关系

由图3可以看出,钽粉细粉比例由0增加到50%,样品A、B、C的松装密度均呈明显的增加趋势,样品A的松装密度远远大于样品B和样品C,同时随着细粉比例的增加,样品A的松装密度的增加幅度更大。这是因为粉末的松装密度受粒度组成、颗粒性状、颗粒内及颗粒间孔隙的影响。由于细粉比例的增加,填充了部分大颗粒间的孔隙,颗粒间的孔隙减小,从而导致松装密度增加。而样品A的颗粒形貌较样品B和样品C更为简单,同时颗粒内部孔隙较小,钽颗粒较为致密,具有更大的松装密度。在电容器生产中,钽粉松装密度是成型块压模设计重要依据,同时还影响压制密度和成型性。在压制压力相同的条件下,松装密度高的粉末,钽阳极压块密度高于松装密度低的。所以,当需要压制高密度的钽阳极压块时,应选用松装密度高的金属粉末。松装密度根据各个钽电容器生产厂商的工艺而有不同要求。在钽粉实际生产中,通过调整钽粉末细粉比例作为调控钽粉末松装一种有效的手段。

2.3 钽粉不同细粉比例对电性能的影响

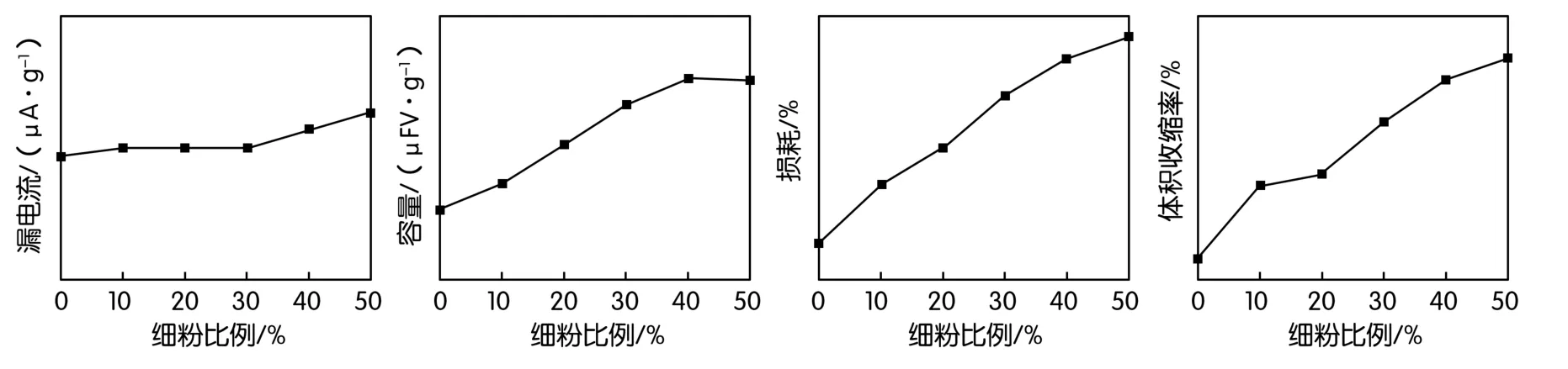

样品A的细粉比例与电性能的关系如图4所示,烧结条件统一为1 950℃/30 min。

图4 样品A的细粉比例与电性能的关系

样品B的细粉比例与电性能的关系如图5所示,烧结条件统一为1 700℃/30 min。

图5 样品B的细粉比例与电性能的关系

样品C的细粉比例与电性能的关系如图6所示,烧结条件统一为1 400℃/20 min。

图6 样品C的细粉比例与电性能的关系

从图4~图6可以看出,样品A、B、C细粉比例在0~30%之间时,漏电流没有明显的变化。当细粉比例在30%以上时,随着细粉量继续增加,漏电流呈现出逐渐增大的趋势。随着细粉比例不断增加,容量呈现出逐渐增大的趋势,在细粉含量为40%时,容量达到峰值,随着细粉含量继续增加,容量呈现下降趋势。损耗随着细粉增加不断增大。细粉越多体积收缩率越大。分析表明,钽粉的粒度影响到阳极块的孔隙度。随着细分比例的增加压制后坯块的孔隙度减小,且孔径相差较大,导致赋能过程电流分布不均匀,氧化膜生长厚度也不均匀,产生部分电场集中,导致电流密度增大,漏电流和损耗增加。对容量而言,由于细粉具有较大的比表面积,对提高容量有利,但当细粉比例达到一定量后,颗粒间孔隙减小,对后期电容器制作过程中容量引出不利。因而出现容量值随着细分比例的增加先增加而后又降低的趋势。在实际生产过程中,为了确保电容器具有良好的电气性能,钽粉细粉比例控制在30%左右为佳。

3 结 论

1.钽粉细粉比例由0增加到50%,坯块强度整体有下降趋势。

2.随着钽粉细粉比例的增加,钽粉末松装密度均呈明显的增加趋势。在钽粉实际生产中,可以将通过调整钽粉末细粉比例作为调控钽粉末松装密度的一种有效的手段。

3.钽粉细粉比例在0~30%之间时,漏电流没有明显的变化。当细粉比例在30%以上时,随着细粉量继续增加,漏电流呈现出逐渐增大的趋势。

4.随着细粉比例不断增加,容量呈现出逐渐增大的趋势,在细粉含量为40%时,容量达到峰值,随着细粉含量继续增加,容量呈现下降趋势。

5.损耗随着细粉增加不断增大。细粉越多体积收缩率越大。

基于现实的生产状况,为保证电容器有更小的漏电流和更大的容量以及适当的体积收缩和损耗,因此钽粉细粉比例控制在30%左右为最佳。