铜/钽/绝缘介质用碱性化学机械抛光液的优化

张文倩,刘玉岭*,王辰伟,高娇娇,栾晓东

(河北工业大学电子信息工程学院,天津市电子材料与器件重点实验室,天津 300130)

【工艺开发】

铜/钽/绝缘介质用碱性化学机械抛光液的优化

张文倩,刘玉岭*,王辰伟,高娇娇,栾晓东

(河北工业大学电子信息工程学院,天津市电子材料与器件重点实验室,天津 300130)

在工作压力2 psi,抛光头转速55 r/min,抛光盘转速60 r/min,流量150 mL/L,温度22.7 °C的条件下,采用一种不含H2O2的碱性抛光液对Cu、Ta、SiO2绝缘介质3种材料进行化学机械抛光(CMP)。通过研究抛光液中SiO2磨料粒径和用量、FA/O II型螯合剂和非离子型表面活性剂用量对3种材料去除速率的影响,得到了高选择性的阻挡层抛光液:SiO2粒径为50 nm的浆料20%(质量分数),FA/O II型螯合剂0.15%(体积分数),表面活性剂3%(体积分数)。该抛光液的SiO2/Ta/Cu去除速率之比为3.4∶1.6∶1.0。采用该抛光液抛光后,铜的表面粗糙度由5.18 nm降至1.45 nm,碟形坑和蚀坑分别由116 nm和46 nm降至42 nm和24 nm。

铜;钽;二氧化硅绝缘介质;化学机械抛光;选择性;去除速率

First-author's address: Tianjin Key Laboratory of Electronic Materials and Devices, School of Electronics and Information Engineering, Hebei University of Technology, Tianjin 300130, China

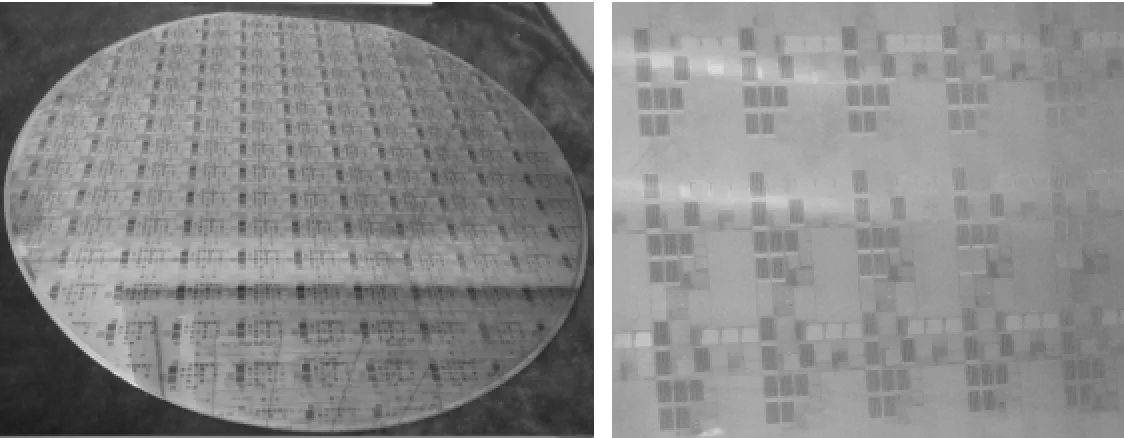

铜作为互连材料被广泛应用于多层布线的集成电路制造中。铜在低温下会迅速向绝缘介质中扩散,因此需要在铜与绝缘介质之间增加扩散阻挡层(如Ta/TaN)以防铜污染绝缘介质[1-2]。图1为铜布线晶圆的结构示意图,其中BD II为black diamond,是一种低介电常数材料(简称low-k材料)。

图1 铜布线晶圆的结构示意图Figure 1 Schematic diagram showing the structure of copper pattern wafer

为保证器件性能,化学机械抛光(chemical mechanical polishing,CMP)是每一层布线达到全局平坦化的最佳技术,尤其阻挡层的CMP更是多层布线的重要制约因素[3-4]。阻挡层的抛光涉及到铜、阻挡层钽以及绝缘介质(以正硅酸乙酯TEOS为原料,采用化学气相沉积法生产的low-k绝缘介质膜,是掺杂C、H或F的SiO2),如何控制3种材料的去除速率之比,使各项参数满足器件的性能要求,是阻挡层CMP的重要问题之一。铜的抛光速率过快,或者阻挡层钽和绝缘介质的去除速率过慢,均会导致碟形坑(dishing pit)和蚀坑(erosion pit),从而降低晶圆表面的平整度,影响下一层的光刻工艺[5-6]。碟形坑过大,铜线条剩余厚度减小,电阻增大,会导致器件能耗加大;蚀坑过大,器件电容会随之增大,电路电容的充放电时间增长,RC(电阻电容)延迟增加,器件性能受影响[7-9]。Cu、Ta、SiO2的化学性质各不相同,去除速率也有差异,抛光液组分对它们去除速率的影响不一,因此通过调节抛光液成分来控制去除速率之比是阻挡层CMP的关键。

本文采用一种不含影响抛光液稳定性的氧化剂H2O2的碱性抛光液对铜、钽以及绝缘介质进行抛光,分别研究了磨料浓度和粒径,以及螯合剂和表面活性剂用量对去除速率的影响,为低节点(28 nm和14 nm)半导体集成电路制造的发展奠定基础。

1 实验

1. 1基材和主要试剂

(1) 铜片、钽片,纯度99.99%;SiO2绝缘介质片。3种材料均由北京冠金利新材料科技有限公司提供,直径3 in(1 in ≈ 2.54 cm)。

(2) FA/O II螯合剂:一种多羟多胺类配位剂,结构简写为R(NH2)2,具有4个胺基、16个羟基和13个以上螯合环[10],pH = 12.67,由河北工业大学微电子所自主研发。

(3) 非离子型I型表面活性剂:主要由平平加O-20、渗透剂JFC等物质组成,HLB(亲水亲油平衡值)= 15 ~ 16,pH = 5.37,其主成分平平加O-20为直线型碳链结构,分子量约为1 199,由河北工业大学微电子所自主研发。

1. 2化学抛光工艺

采用法国Alpsitec公司的E460E抛光机,抛光垫选用DOW化学公司的POLITEXTMREG PAD。抛光工艺的主要参数为:工作压力2 psi,抛光头转速55 r/min,抛光盘转速60 r/min,流量150 mL/L,温度22.7 °C。铜、钽的抛光时间为3 min,绝缘介质的抛光时间为9 min。碱性抛光液的组成为:粒径为10、30、50、80或90 nm的SiO2磨料(pH为9.4的硅溶胶浆料)4% ~ 20%(质量分数),FA/O II螯合剂0.05% ~ 0.25%(体积分数),非离子型I型表面活性剂1% ~ 6%(体积分数)。

1. 3 性能测试

1. 3. 13种材料的去除速率

抛光前、后采用Mettler Toledo AB204-N天平(精度为0.1 mg)称重,按式(1)计算3种材料的去除速率。

式中,MRR为材料的去除速率(Å/min),Δm为抛光前后材料的质量差(g),ρ为材料的密度(铜8.9 g/cm3,钽16.65 g/cm3,绝缘介质0.903 46 g/cm3),r为试样半径(cm),t为抛光时间(min)。取3次实验的平均值。

1. 3. 2铜的粗糙度

对于晶圆片CMP而言,通常考察的是作为互连线的铜的表面形貌,铜的表面粗糙度太大会导致器件连接失效。钽作为阻挡层经抛光后只存在于沟槽里,SiO2作为绝缘介质对粗糙度也没有明确要求。因此本文只采用Agilent 5600LS原子力显微镜分析了抛光前、后铜的表面形貌和粗糙度Ra。

1. 3. 3碟形坑、蚀坑测试

采用最佳配比的抛光液对直径为300 mm的布线片(见图2)进行CMP,采用美国AMBIOS XP300型台阶仪对抛光后的布线片进行碟形坑、蚀坑测试,以考察抛光液的修整能力,测试位置如图 3所示。碟形坑测的是铜宽线条最低处与周围绝缘介质的高度差,蚀坑是铜细线条间绝缘介质与周围大面积区域绝缘介质的高度差[6]。

图2 300 mm铜布线晶圆片照片Figure 2 Photos of 300 mm copper pattern wafer

图3 铜布线晶圆片上碟形坑、蚀坑测试位置Figure 3 Test positions of dishing pit and erosion pit on copper pattern wafer

2 结果与讨论

2. 1磨料对3种材料去除速率的影响

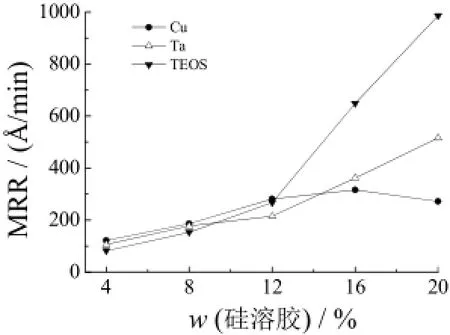

图4为FA/O II型螯合剂的体积分数为0.15%,非离子型I型表面活性剂的体积分数为3%,使用粒径为90 nm、相对密度(液体质量与同体积同温度纯水质量的比值)为1.294、黏度为3.2 mPa·s的SiO2硅溶胶对Cu、Ta、绝缘介质进行抛光时,3种材料的去除速率随抛光液中磨料质量分数的变化规律。从图4可知,随着磨料含量的增大,铜的去除速率先增大后缓慢降低,钽和绝缘介质的去除速率均呈上升趋势,并且绝缘介质的去除速率增大得更明显。在CMP过程中,硅溶胶磨料主要起机械研磨和载体的作用。随抛光液中磨料含量的增大,磨料的机械作用逐渐增强,使 3种材料的去除速率加快。另外,硅溶胶作为载体可加快传质过程,使抛光液向材料表面的扩散加快,在促进化学反应进行的同时还快速将反应产物传递出去,最终加快了材料的去除速率。当磨料质量分数为20%时,Cu、Ta、绝缘介质的去除速率差异可达到最大,因此选用20%硅溶胶磨料。

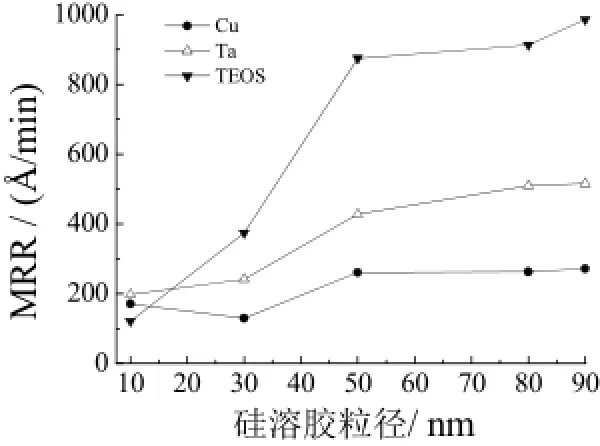

图5给出了磨料质量分数为20%,FA/O II型螯合剂体积分数为0.15%,非离子型I型表面活性剂体积分数为3%时,硅溶胶粒径对3种材料去除速率的影响。从图5可知,随硅溶胶粒径的增大,3种材料的去除速率均增大。当粒径≤30 nm时,硅溶胶对Cu、Ta、绝缘介质的研磨作用弱,去除速率低;增大硅溶胶的粒径至50 nm时,抛光液中SiO2的比表面积增大,与被抛材料表面的接触增多,反应速率加快;继续增大磨料粒径,去除速率的增大趋势变缓。值得注意的是,硅溶胶是材料划伤等缺陷的主要来源之一,在保证 3种材料去除速率之比适宜的前提下,粒径较小的磨料更适用于低节点半导体集成电路。硅溶胶粒径为 50 nm时,CMP效果较好,SiO2/Ta/Cu去除速率之比为3.4∶1.6∶1.0,因此选用粒度50 nm的硅溶胶。

图4 SiO2磨料含量对Cu、Ta和SiO2去除速率的影响Figure 4 Effect of content of SiO2abrasive on removal rates of Cu, Ta and SiO2dielectric

图5 SiO2磨料粒径对Cu、Ta和SiO2去除速率的影响Figure 5 Effect of grain size of SiO2abrasive on removal rates of Cu, Ta and SiO2dielectric

2. 2FA/O ⅠⅠ型螯合剂对3种材料去除速率的影响

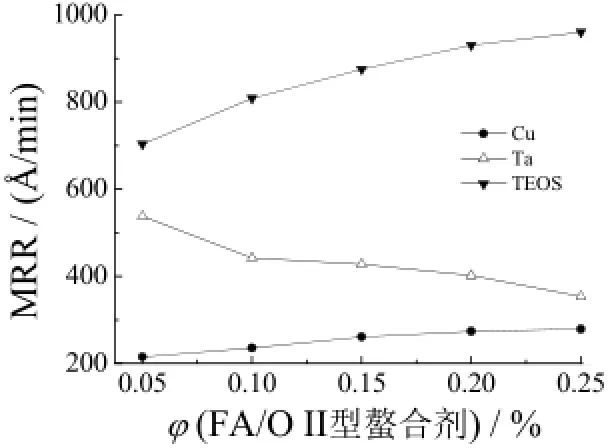

图6为固定磨料质量分数20%、粒径50 nm,非离子型I型表面活性剂体积分数3%时,抛光液中FA/O II型螯合剂的体积分数对3种材料去除速率的影响。由图6可知,随着FA/O II型螯合剂用量的增加,铜和绝缘介质的去除速率逐渐上升,钽的去除速率下降。当FA/O II型螯合剂体积分数为0.15%时,钽和绝缘介质的去除速率与铜的去除速率相差最大。

2. 3非离子型Ⅰ型表面活性剂对3种材料去除速率的影响

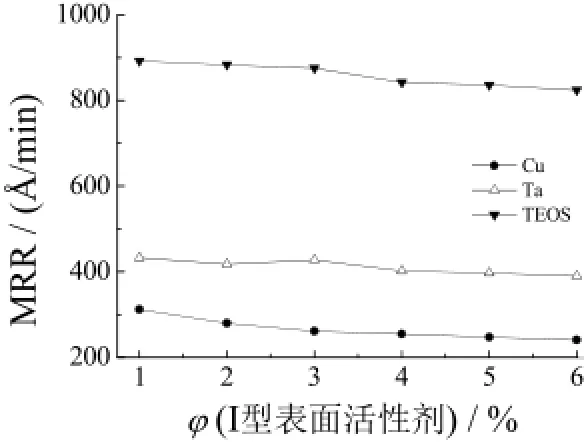

磨料质量分数为20%、粒径50 nm,FA/O II型螯合剂体积分数为0.15%时,3种材料的去除速率与抛光液中非离子型I型表面活性剂的关系如图7所示。从图7可知,3种材料的去除速率均随着表面活性剂含量增大而降低,但变化趋势都不明显。分析原因如下:(1)表面活性剂的加入增强了抛光液的润湿性和流动性,削弱了抛光液的机械作用;(2)表面活性剂的吸附作用在一定程度上阻止了反应物与材料表面的接触,减弱了化学作用,进而降低了去除速率;(3)表面活性剂可以在铜表面的凹处形成钝化保护层,在凸处可以加快反应物到反应产物的质量传递,提高凹、凸处的速率差,降低铜膜表面粗糙度,提高晶圆表面的平整度[11-14]。当表面活性剂体积分数为3%时,SiO2/Ta/Cu的去除速率之比为3.4∶1.6∶1.0。

图6 FA/O ⅠⅠ型螯合剂含量对Cu、Ta和SiO2去除速率的影响Figure 6 Effect of content of FA/O ⅠⅠ chelating agent on removal rates of Cu, Ta and SiO2dielectric

图7 Ⅰ型表面活性剂含量对Cu、Ta和SiO2去除速率的影响Figure 7 Effect of content of Ⅰ-type surfactant on removal rate of Cu, Ta and SiO2dielectric

综上可知,最佳抛光液组成为:粒径50 nm的硅溶胶20%,FA/O II型螯合剂0.15%,非离子型I型表面活性剂3%。图8为采用最佳抛光液CMP前后铜的表面形貌。从图8可知,抛光后铜的表面粗糙度由5.18 nm降至1.45 nm,铜表面状态明显得到改善。

图8 抛光前后铜的表面形貌Figure 8 Surface morphology of copper before and after polishing

2. 4碟形坑、蚀坑修整能力测试

通过台阶仪测得布线片表面的碟形坑由抛光前的116 nm降至42 nm,蚀坑由抛光前的46 nm降至抛光后的24 nm。表明抛光液对碟形坑和蚀坑的修整能力较强,3种材料的去除速率之比适宜。

3 结论

通过研究抛光液各组分对Cu、Ta、绝缘介质去除速率的影响,得到选择性较高的碱性阻挡层抛光液:粒径50 nm的硅溶胶质量分数20%,FA/O II型螯合剂体积分数0.15%,非离子型I型表面活性剂体积分数3%。采用该抛光液进行化学抛光,抛光后SiO2/Ta/Cu去除速率之比3.4∶1.6∶1.0,铜的表面粗糙度由5.18 nm降至1.45 nm。该抛光液对铜布线片表面碟形坑和蚀坑的修整能力较好,抛光后碟形坑、蚀坑分别为42 nm和24 nm,均满足工业技术要求。

[1] 曹世成. 铜互联工艺的氮化钽扩散阻挡层研究[D]. 哈尔滨: 哈尔滨工业大学, 2010: 2-5.

[2]SULYMA C M, PETTIT C M, SURISETTY C V V S, et al. Electrochemical investigation of the roles of oxyanions in chemical-mechanical planarization of tantalum and tantalum nitride [J]. Journal of Applied Electrochemistry, 2011, 41 (5): 561-576.

[3] CHOI W J, JUNG S P, SHIN J G, et al. Characterization of wet pad surface in chemical mechanical polishing (CMP) process with full-field optical coherence tomography (FF-OCT) [J]. Optics Express, 2011, 19 (14): 13343-13350.

[4] 曹阳, 刘玉玲, 王辰伟. H2O2在精抛过程中对铜布线平坦化的影响[J]. 功能材料, 2014, 45 (增刊1): 48-51, 56.

[5] 魏文浩, 刘玉岭, 王辰伟, 等. 新型碱性阻挡层抛光液在300 mm铜布线平坦化中的应用[J]. 功能材料, 2012, 43 (23): 3333-3335.

[6] 刘桂林, 刘玉岭, 王辰伟, 等. 碱性阻挡层抛光液各成分对CMP的影响[J]. 微纳电子技术, 2014, 51 (6): 394-398.

[7] NOH K, SAKA N, CHUN J H. Effect of slurry selectivity on dielectric erosion and copper dishing in copper chemical-mechanical polishing [J]. CIRP Annals -Manufacturing Technology, 2004, 53 (1): 463-466.

[8] 陈蕊, 刘玉岭, 王辰伟, 等. 碱性阻挡层抛光液在65 nm铜布线平坦化中应用[J]. 半导体技术, 2013, 38 (10): 750-754.

[9] WANG C W, LIU Y L, TIAN J Y, et al. A study on the comparison of CMP performance between a novel alkaline slurry and a commercial slurry for barrier removal [J]. Microelectronic Engineering, 2012, 98: 29-33.

[10] 王辰伟, 刘玉岭, 蔡婷, 等. 多羟多胺在TSV铜膜CMP中的应用研究[J]. 功能材料, 2013, 44 (24): 3603-3605.

[11] ROCK S E, CRAIN D J, PETTIT C M, et al. Surface-complex films of guanidine on tantalum nitride electrochemically characterized for applications in chemical mechanical planarization [J]. Thin Solid Films, 2012, 520 (7): 2892-2900.

[12] 刘玉岭, 桑建新, 叶占江. 表面活性剂对硅单晶片表面吸附颗粒的作用[J]. 半导体技术, 2001, 26 (7): 59-61.

[13] 李若津, 王胜利, 栾晓东, 等. 阻挡层CMP中表面活性剂对抛光效果的影响[J]. 微纳电子技术, 2014, 51 (9): 605-609, 614.

[14] JANG S C, JEONG H D, YUH M J, et al. Effect of surfactant on package substrate in chemical mechanical planarization [J]. International Journal of Precision Engineering and Manufacturing—Green Technology, 2015, 2 (1): 59-63.

[ 编辑:周新莉 ]

Optimization of alkaline chemical-mechanical polishing solution for copper/tantalum/dielectric film

ZHANG Wen-qian, LIU Yu-ling*, WANG Chen-wei, GAO Jiao-jiao, LUAN Xiao-dong

The chemical mechanical polishing (CMP) of Cu, Ta and SiO2dielectric film was conducted in an H2O2-free alkaline solution under the following conditions: working pressure 2 psi, rotation rate of polishing head 55 r/min, rotation rate of polishing disc 60 r/min, flow rate 150 mL/min, and temperature 22.7 °C. A highly selective polishing solution for barrier composed of 20wt% sol slurry containing SiO2particles with a grain size of 50 nm, 0.15vol% FA/O II chelating agent and 3vol% nonionic surfactant was obtained through studying the effects of grain size and dosage of SiO2abrasives as well as dosages of FA/O II chelating agent and nonionic surfactant on the removal rate of said three kinds of materials. The given polishing solution features a SiO2-to-Ta-to-Cu removal rate ratio of 3.4:1.6:1.0. After polishing using the given polishing solution, the surface roughness of copper plate is decreased from 5.18 nm to 1.45 nm and the depth of dishing pit and erosion pit are decreased from 116 nm to 42 nm and from 46 nm to 24 nm respectively.

copper; tantalum; silica dielectric film; chemical mechanical polishing; selectivity; removal rate

TN43; TN47

A

1004 - 227X (2016) 09 - 0470 - 05

2016-03-03

2016-04-15

河北省研究生创新资助项目(220056);国家中长期科技发展规划02科技重大专项资助项目(2009ZX02308);河北省青年自然科学基金资助项目(F2015202267)。

张文倩(1990-),女,河北河间人,在读博士研究生,主要研究方向为微电子技术与材料。

刘玉岭,教授,博士生导师,(E-mail) lyl@hebut.edu.cn。