基于AEMSim的大功率AT液压系统仿真分析

李红勋,朱海天,赵子涵,高 龙

(1.军事交通学院 国家应急交通运输装备工程技术研究中心,天津300161;2.军事交通学院 研究生管理大队,天津300161; 3.装甲兵工程学院 研究生管理大队,北京 100072)

● 车辆工程Vehicle Engineering

基于AEMSim的大功率AT液压系统仿真分析

李红勋1,朱海天2,赵子涵2,高龙3

(1.军事交通学院 国家应急交通运输装备工程技术研究中心,天津300161;2.军事交通学院 研究生管理大队,天津300161; 3.装甲兵工程学院 研究生管理大队,北京 100072)

在分析某型大功率自动变速器(AT)液压控制系统的基础上,分别建立系统中各主要控制阀体的仿真模型,并根据液压控制系统原理建立AT液压控制系统模型。以2挡升3挡过程为例,进行AT换挡过程仿真。仿真结果表明,模型输出结果与试验结果基本一致,验证了理论分析和建模方法的正确性,为AT液压控制系统的开发和设计奠定了基础。

大功率自动变速器;液压控制系统;仿真分析

大功率自动变速器(automatic transmission,AT)是指由液力变矩器和行星齿轮机构组成的自动变速系统,依靠液力传动和齿轮传动组合的方式实现运动与动力的传递[1-2]。装有AT的重型车辆起步比较平稳,可低速行驶,具有较好的动力性和通过性[3]。大功率AT动力传递及换挡过程的实现是通过电控单元发出控制信号控制液压执行元件动作实现的。分析设计液压系统油路及各液压阀工作状态是开发AT控制系统的关键。

1 AT液压控制系统分析

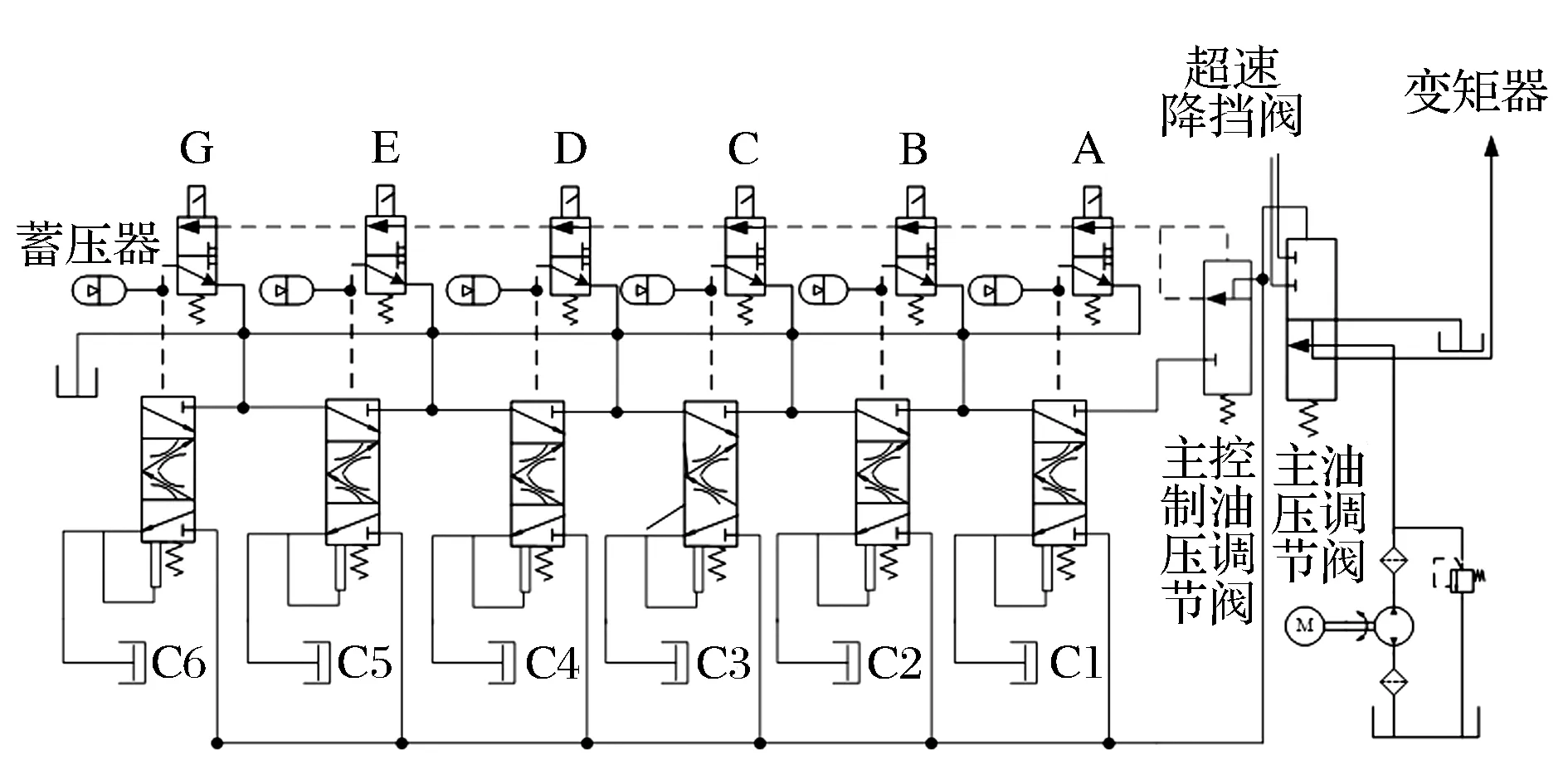

AT油路一般包括供油调压、流量控制、变矩器控制、冷却润滑、换挡操纵及换挡品质控制等子系统。由于AT液压控制元件集成度高,油路错综复杂,一般常用换挡操纵油路近似代替AT液压系统油路进行分析[4]。图1为某型大功率AT液压控制系统油路。

C1~C6—离合器;A~E、G—电磁阀图1 某型大功率AT液压控制系统油路

AT液压系统依靠内置油泵供油,油泵的转速随发动机转速变化而变化,系统的流量也随之发生变化。进、出口流量和压力依靠变矩器进行调节,由常闭开关阀TCC控制。当车辆处于1挡时,TCC不工作,变矩器起减速增扭的作用;当车辆行驶在2挡以上时,TCC通电工作,闭锁离合器接合,开始机械传动。

2 AT液压控制系统建模

2.1主油压调节阀

某型大功率AT的主调压阀阀芯一端呈阶梯状,采用4级定压控制结构,当不同的反馈油压作用在其阶梯结构上时会产生不同的主油压,其原理如图2所示。主油压调节阀共有4个反馈油路,即闭锁离合器反馈、出油、常闭电磁阀和C1锁定阀反馈油路,它们之间不同的连通状态可保证所调节出来的主油压为不同挡位所需压力。

图2 主油压调节阀原理

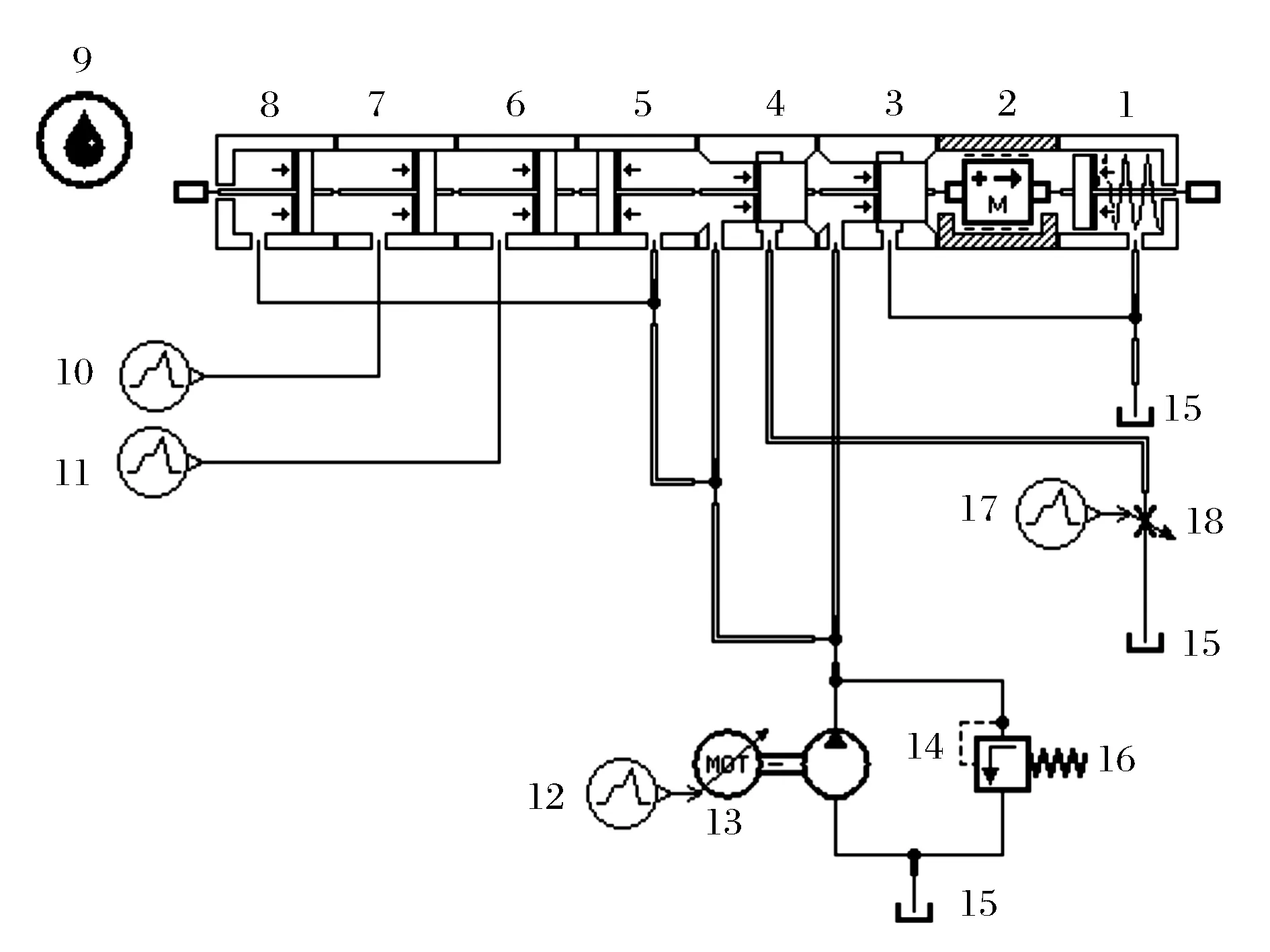

在AEMSim软件中阀芯只有一端承受液压力,所以通过设定平衡子系统的受力面积来平衡模型中因一端受力而导致系统不平衡的力,以达到与实际阀体受力相符。根据主油压调节阀原理,建立的模型如图3所示。

1.弹簧;2.阀芯质量;3.溢流阀子系统;4.变矩器子系统;5.平衡子系统;6.闭锁反馈子系统;7.强制降挡反馈子系统;8.自反馈子系统;9.液压油属性系统;10、11、12、17.系统输入;13.发动机转速子系统;14.液压泵;15.油箱;16.溢流阀;18.可变节流负载图3 主油压调节阀模型

2.2主控制油压调节阀

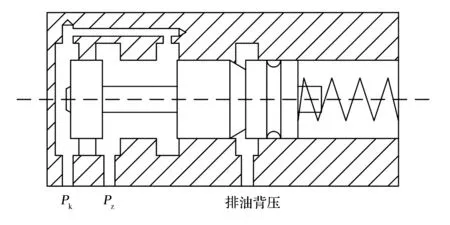

主控制油压调节阀本质上是一个定值减压阀,可提高主控制油压的稳定性,其原理如图4所示,输入压力端为主油压Pk,输出载荷端为主控制油压Pz,主控油压同时也是阀的反馈油路,作为阀的驱动压力。

图4 主控制油压调节阀原理

根据主控制油压调节阀原理,建立模型如图5所示。主控制油压调节阀模型以主油压作为输入,主要依靠自反馈子系统5也就是主油压反馈油路作用于阀芯左端来平衡弹簧的作用力,使阀芯保持动态平衡。图中,9为节流负载,由系统输入信号8进行控制。

1.弹簧;2、3.阀芯子系统;4.阀芯质量;5.自反馈子系统;6.液压油属性;7、8.系统输入;9.节流负载;10.压力源图5 主控制油压调节阀模型

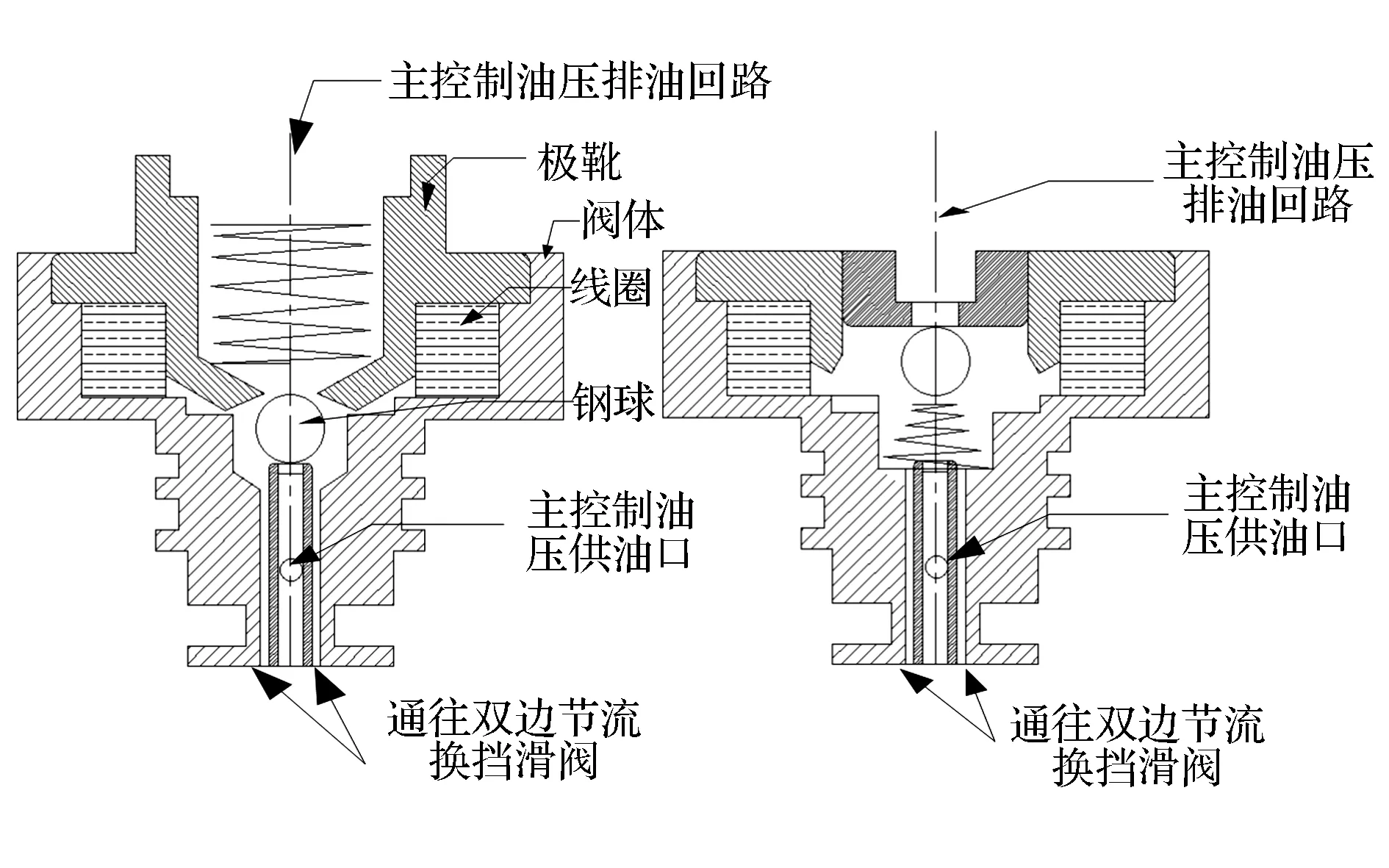

2.3换挡电磁阀

某型大功率AT的换挡电磁阀采用二位三通高速开关阀,在结构上有常闭与常开两个基本类型,其原理如图6所示。输入脉宽信号时,钢球在电磁力的作用下不断开关,控制油路间歇性供油,使离合器接合/分离过程中的油压按设定规律变化,以减少换挡冲击,实现挡位平稳转换[5]。

(a)常开电磁阀 (b)常闭电磁阀 图6 换挡电磁阀原理

换挡电磁阀的控制是通过改变控制信号的占空比,从而调制出PWM控制信号,实现对阀口不断的开启和关闭控制。利用AEMSim软件分别建立常闭和常开电磁阀模型(如图7所示)。模型中用电磁压力转换子模块5来模拟电磁力对阀芯的作用,用占空比子模块8来模拟对控制信号占空比控制,PWM调制信号子模块7可将输入的占空比转变为频率为60 Hz的脉宽调制信号。

2.4双边节流滑阀

双边节流滑阀直接受对应的电磁阀控制,起到了把换挡电磁阀油压变化进行放大后输出给离合器的作用,电磁阀产生油压变化规律直接可以体现到滑阀的油压变化上。AT的所有滑阀结构完全相同,且都与电磁阀一一对应,受其控制工作进而输出不同的油压。其结构原理如图8所示。

忽略泄漏等因素的影响,如果用a表示重叠量,则a=L1-L2,当L1-L2>0时为正重叠,当L1-L2<0时为负重叠,当L1-L2=0时为零重叠。某型大功率AT采用负重叠,重叠量a≈-1 mm,推导可得输出油压P0[6]:

(1)

由式(1)可得双边节流滑阀输出特性曲线(如图9所示)。当阀芯处在最小开口与最大开口之间时,油压会随着阀芯移动而产生非线性变化。

双边节流滑阀在电磁阀产生的油压控制下调节输出低于主油压的任意油压,起到对电磁阀油压进行放大的作用,并将油压送入到离合器,其仿真模型如图10所示。

(a)常开电磁阀

(b)常闭电磁阀1.弹簧子模块;2、3.阀芯子模块;4.阀芯质量子模块;5.电磁压力转换子模块;6.液压油属性模块;7.PWM调制信号子模块;8.占空比输入子模块;9.可变节流负载子模块;10.压力源;11.可变节流负载控制信号图7 换挡电磁阀模型

图8 双边节流滑阀原理

图9 双边节流滑阀输出特性曲线

1.输出反馈子模块;2.定压弹簧子模块;3、4、6、7.阀芯子模块;5.阀芯质量子模块;8.系统主油压输入;9.电磁阀压力输入图10 双边节流滑阀模型

3 AT换挡过程仿真分析

3.1AT液压控制系统模型

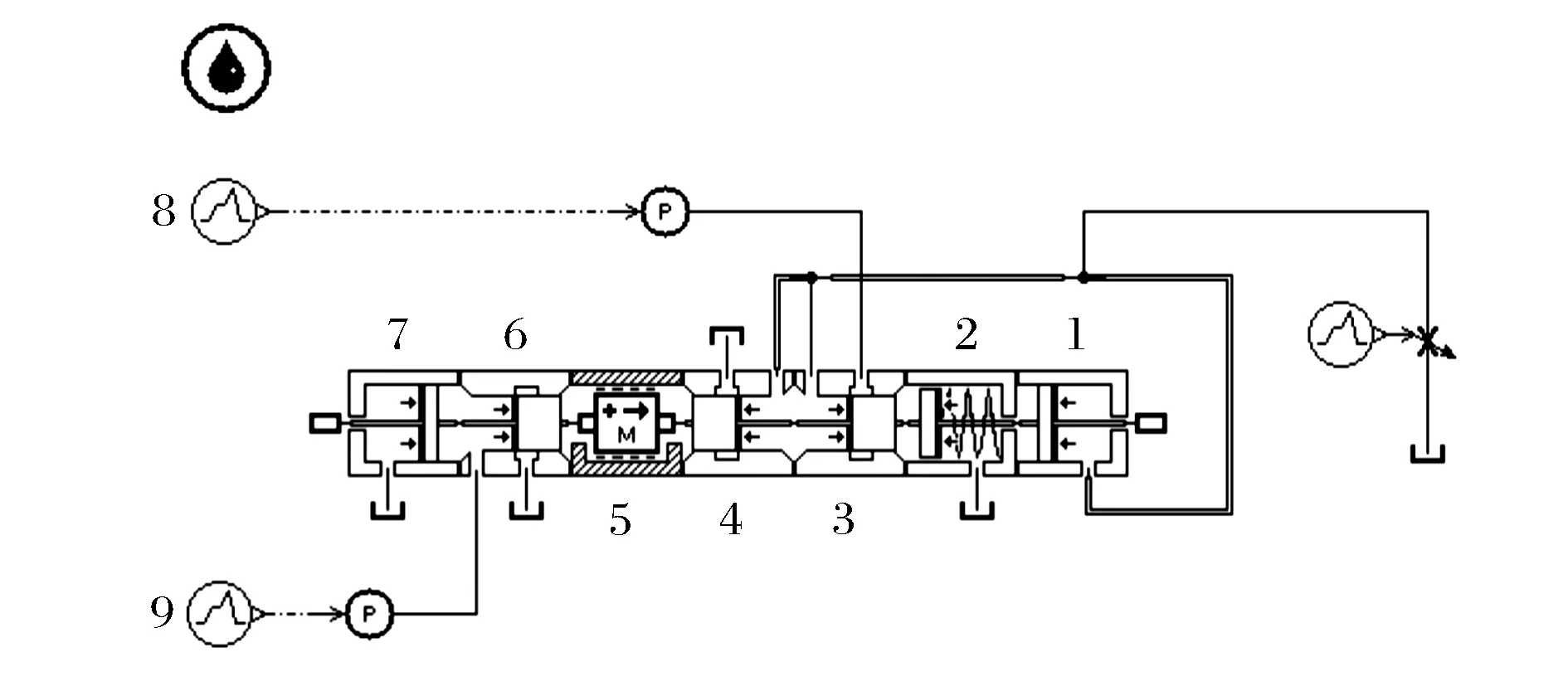

将前述建立的主油压调节阀、主控制油压调节阀、常闭和常开换挡电磁阀及双边节流滑阀的仿真模型进行组装集成,各模型之间通过油路连接,根据图1液压控制系统油路图连接各部分,建立起如图11所示的AT液压控制系统模型[7]。

1.主油压调节阀;2.主控制油压调节阀;3.双边节流滑阀;A~E、G为换挡电磁阀;C1~C6为离合器图11 AT液压控制系统模型

3.2仿真结果分析

3.2.1模型验证

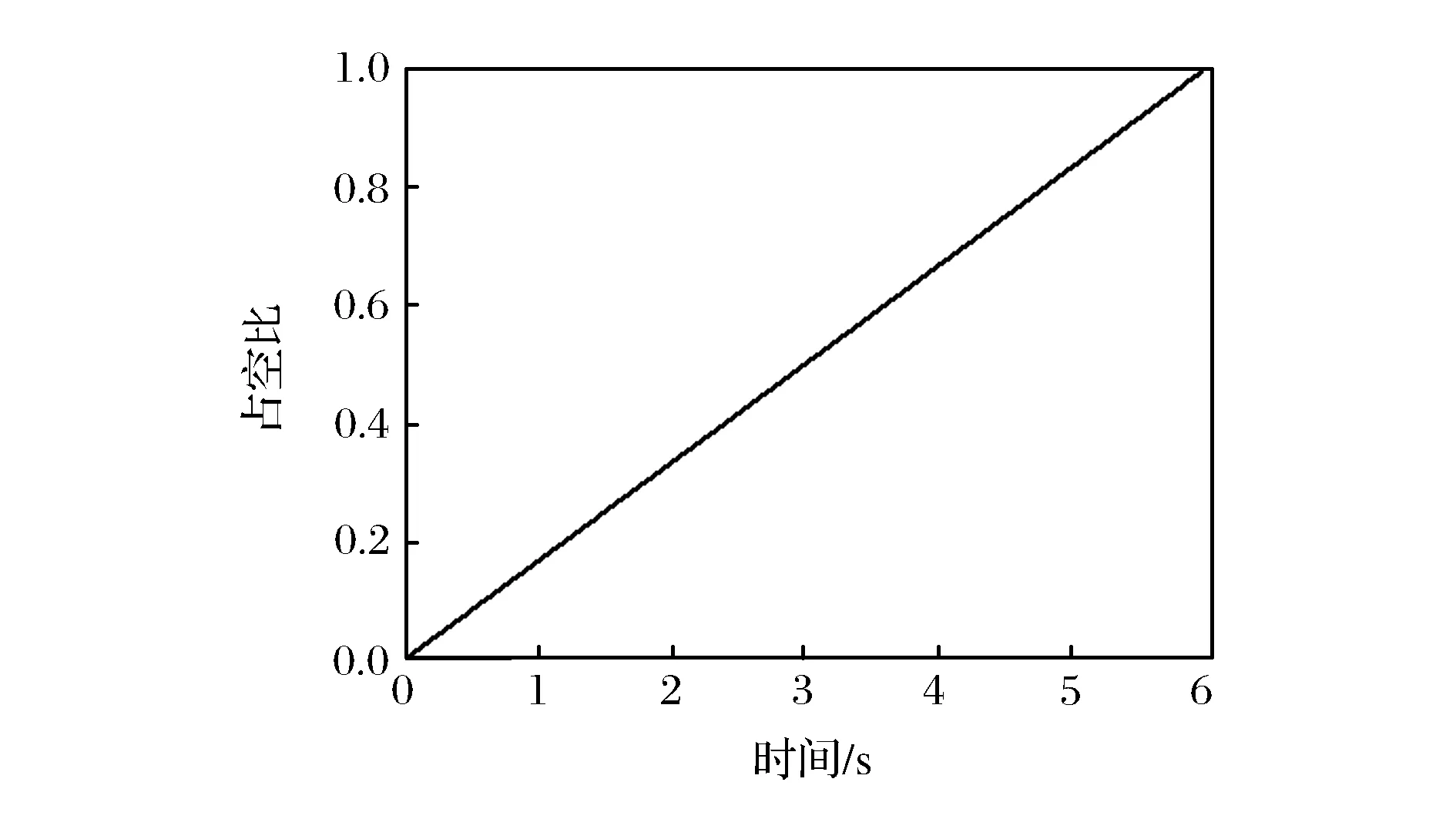

为验证仿真模型的正确性,在模型中输入线性占空比信号(如图12所示)进行仿真,得到电磁阀的输出油压和双边节流滑阀的输出油压(即离合器油压)分别如图13、14所示。

图12 PWM占空比

图13 换挡电磁阀输出油压

图14 双边节流滑阀输出油压

由仿真结果可知,在线性占空比下,换挡电磁阀的输出油压是非线性的,从而导致通过其控制的双边节流滑阀输出油压也是非线性的,与控制阀体的作用原理吻合。

3.2.2仿真结果与试验数据对比分析

在实际换挡过程中,占空比通常采用分阶段控制的方法,为进一步验证仿真模型的正确性,本文以某型大功率AT二挡升3挡的换挡过程为研究对象进行仿真,并将仿真结果与实车试验结果进行对比分析。

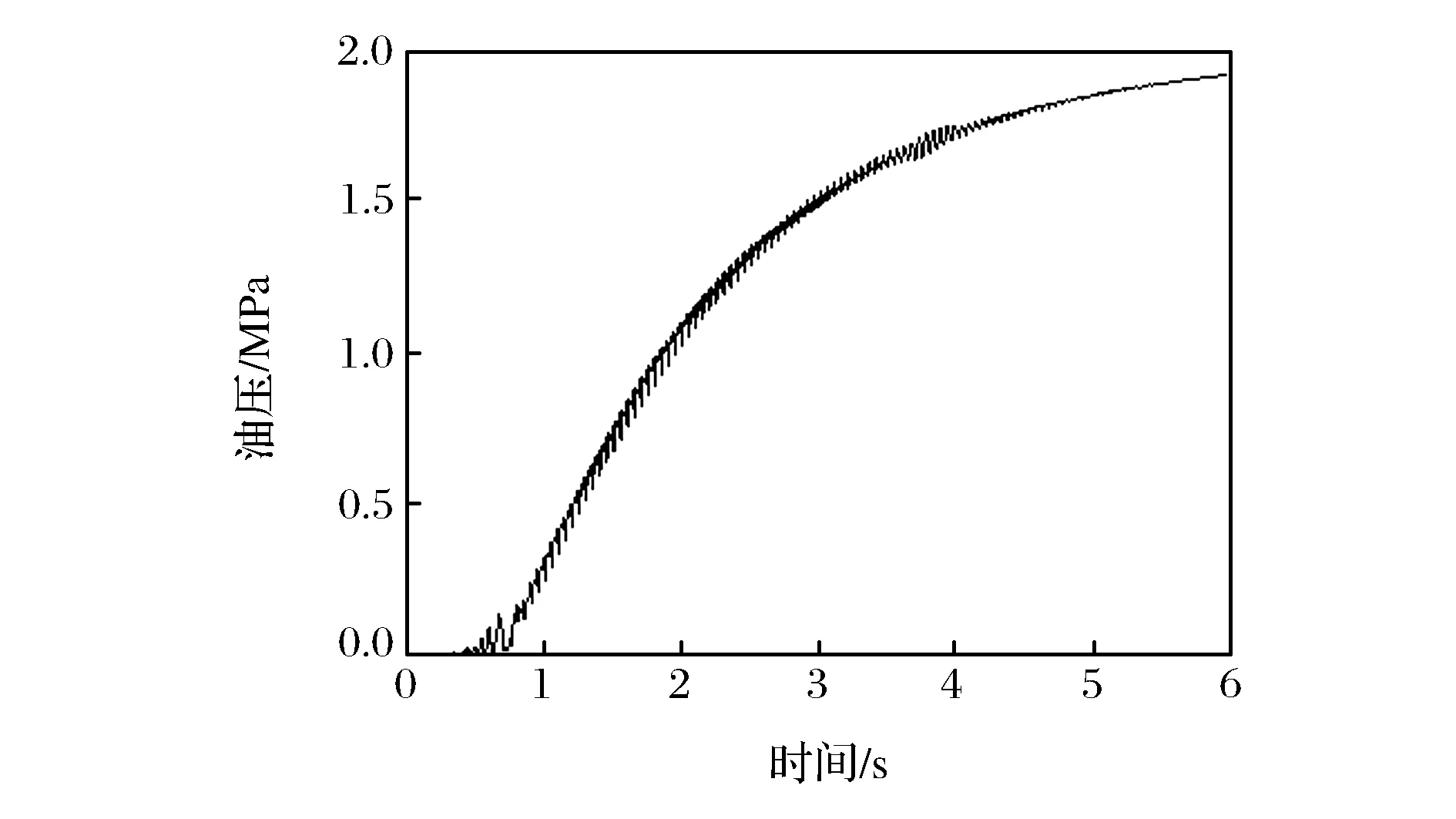

2挡升3挡的过程本质上是C4离合器充油和C5离合器放油的过程,也就是换挡电磁阀D占空比增加和换挡电磁阀E占空比减小的过程。依据试验测到的占空比变化,拟定了模型测试用占空比变化如图15所示,并以此作为输入进行仿真,结果如图16、17所示,图18为试验测得2挡升3挡过程中C4离合器油压变化规律。

图15 PWM占空比

图16 换挡电磁阀输出油压

图17 双边节流滑阀输出油压

图18 C4离合器油压变化规律

对比图17、18可知二者输出结果总体上趋势基本一致,误差在可接受的范围之内,从而进一步验证了本文对AT液压控制系统分析以及仿真模型的正确性。仿真结果在数值上总体大于试验结果的原因主要是仿真模型为了便于分析主要因素,而没有对阀体油路及其管道泄漏进行考虑,工作油液的泄漏势必会导致工作油压的降低,但对结果没有本质上的影响。

4 结 语

在对AT液压控制系统进行详尽分析的基础上,利用AEMSim软件分别建立了主油压调节阀、主控制油压调节阀、换挡电磁阀和双边节流滑阀等主要控制阀体的仿真模型,并根据液压控制系统油路建立了AT液压控制系统模型,最后进行了2挡升3挡过程的仿真试验。仿真结果表明,仿真模型的输出结果与试验结果呈现较为良好的一致性,验证了理论分析和仿真建模的正确性,为AT液压控制系统的开发和设计奠定了基础。

[1]吴光强,孙贤安.汽车自动变速器发展综述[J].同济大学学报(自然科学版),2010,38(10):1478-1483.

[2]何忠波,白鸿柏.AMT技术的发展现状与展望[J].农业机械学报,2007,38(5):181-186.

[3]李春芾,陈慧岩,孙文涛.重型车辆液力机械自动变速器综述[J].汽车工程,2009,31(9):876-880.

[4]田豪.4挡自动变速器液压操纵系统分析及研究[D].湖北:武汉理工大学,2009.

[5]张英峰,王迎,庞海龙,等.基于AEMSim的大功率自动变速器换挡电磁阀的仿真研究[J].汽车工程学报,2014,4(4):267-273.

[6]马彪.履带车辆综合传动特性的动态仿真研究[D].北京:北京理工大学,1999.

[7]孙光辉,方伟荣,姜超.湿式双离合器动态充油特性与主油压相关性研究[J].机床与液压,2015,43(8):60-64.

(编辑:张峰)

Simulation Analysis of High-Power AT Hydraulic System Based on AEMSim

LI Hongxun1, ZHU Haitian2, ZHAO Zihan2, GAO Long3

(1.National Emergency Transportation Equipment Engineering Technology Research Center, Military Transportation University, Tianjin 300161, China; 2.Postgraduate Training Brigade, Military Transportation University, Tianjin 300161, China; 3.Postgraduate Training Brigade, Armored Force Engineering Institute, Beijing 100072, China)

The simulation model of main control valve body in hydraulic control system is established by analyzing high-power AT hydraulic control system and the model of AT hydraulic control system is established according to the principle of hydraulic control system. With the second gear upshifting to the third gear as an example, AT shift process is simulated. The simulation shows that model output results are consistent with experiment results, and that the theoretical analysis and modeling method are correct. The study lays a foundation for the development and design of AT hydraulic control system.

high-power AT; hydraulic control system; simulation analysis

2015-08-27;

2015-09-01.

国家高技术研究发展计划(863计划)项目(2012AA1112101).

李红勋(1981—),男,硕士,讲师.

10.16807/j.cnki.12-1372/e.2016.07.010

U463.22

A

1674-2192(2016)07- 0043- 05

——湿气测试法(下)