甲醇、丙酮及其二元混合工质脉动热管的启动特性

王迅,肖冲,李月月

(天津大学机械工程学院,中低温热能高效利用教育部重点实验室,天津 300072)

甲醇、丙酮及其二元混合工质脉动热管的启动特性

王迅,肖冲,李月月

(天津大学机械工程学院,中低温热能高效利用教育部重点实验室,天津 300072)

以甲醇、丙酮以及二者体积比1∶1混合组成的甲醇/丙酮混合液为工质,对脉动热管在不同加热功率和充液率下的启动特性进行了实验研究,结果表明:在低加热功率下时,甲醇/丙酮混合工质的启动时间比丙酮长,比甲醇短,适当增加启动功率可以明显缩短脉动热管的启动时间,但是对丙酮及混合工质的启动温升影响不大;在60W高加热功率下时,3种工质的启动方式均为温度突变型,其中混合工质的启动时间最短,并且增加启动功率可以明显地提高混合工质脉动热管的启动温升;充液率对脉动热管的启动方式影响较为明显,丙酮和混合工质的启动温升均随着充液率的增加而逐渐减少,在中低充液率(≤50%)下,二者属于温度突变型启动,而在80%高充液率下,其启动方式变为温度平稳过渡型启动。

脉动热管;充液率;混合工质;启动特性

近年来,随着科技的进步,电子元件的集成化和微型化愈发深化,单位面积内的发热量快速上升,散热问题正在逐步尖锐化,在众多的散热元件中,脉动热管凭借其高效的传热能力、结构简单、适应性强等特点而脱颖而出,被视为21世纪解决微小空间、高热流密度散热问题的方案中最有希望的散热元件之一。

脉动热管的运行由启动阶段和稳定运行阶段两部分组成,其中启动阶段涉及工质的动态传热传质,此阶段起于脉动热管开始加热,止于脉动热管开始稳定运行,对此过程的机理分析和实验研究对掌握电子设备散热元件的启动以及传热性能具有重要的意义。KHANDEKAR等[1]通过实验研究并总结以往学者研究结果,将影响脉动热管启动特性参数归结为3类:①物性参数,包括工质物性、充液率等;②操作参数,包括加热/冷却方式、倾斜角、加热功率等;③几何参数,包括管径、管长、弯头数等。近二十年来,研究人员围绕这些不同的影响因素对脉动热管的启动展开了相关研究。LIN[2]、杨洪海[3]和汪双凤[4]等学者从工质物性方面研究了脉动热管的启动特性,其研究结果表明:脉动热管的启动与工质物性和热驱动力密切相关,并且甲醇的启动特性要优于乙醇,R123要比水更容易启动,其中水作为工质时脉动热管最不容易烧干。TONG[5]、KADOGUCHI[6]和SINGH[7]等通过研究操作参数对脉动启动特性的影响,其实验研究发现:工质在垂直底部加热时传热效果普遍较好,并且存在一个最小热启动功率,使得流体在回路中沿着某个固定方向循环流动,同时在低加热功率下启动时脉动热管所需的启动时间普遍较长。NISHIO[8-9]、CHAROENSAWAN[10-11]等较为全面地研究了脉动热管几何参数对热管启动运行的影响,其研究结果显示:弯头数目对脉动热管启动功率有一定影响,并且不同工质的最佳弯头数目也不一样,其次,不同工质脉动热管都存在最佳的工作管径。

尽管脉动热管的启动特性受众多因素影响,但是其启动方式却很少,至今观察到的有3种[12-13],即温度突变型(加热段温度有明显突变)、温度渐变型(加热段温度突变前还有明显的温度脉动上升过程)和温度平稳过渡型(启动阶段转变到稳定运行阶段过程中温度平稳上升且无突变现象)。另外,不少学者对二元混合工质脉动热管也进行了相应的实验研究。如PACHGHARE[14]、ARMIJO[15]、王迅[16]、崔晓珏[17]等,其相关研究结果显示:甲醇/丙酮混合工质的启动功率低于甲醇水溶液,而甲醇水溶液的启动时间要比无水甲醇长,并且甲醇水溶液在低加热功率下启动方式为温度渐变型,同时实验结果也表明混合工质稳定运行时的传热效果处于两种纯工质之间。从现有文献中可以得知,启动时间和启动温升是作为脉动热管启动特性的两个评价指标,启动时间为脉动热管启动阶段所用时间,其数值大小能反映出脉动热管的启动迅速与否;启动温升为脉动热管运行中出现的最高温度值与稳定运行时的平均温度值之差,过高的启动温升会严重损害设备的性能,并且还会缩小设备的使用范围。

综合上述文献中所取得的研究成果,可以发现,关于纯工质与混合工质脉动热管的启动特性对比研究很少,而启动时间和启动温升两个评价指标也很少用于混合工质脉动热管启动特性分析中。针对其研究的不足之处,本文将在固定管径和垂直底部加热方式的情况下,通过实验的方法研究甲醇、丙酮以及甲醇/丙酮1∶1混合液3种工质在不同工况下的启动情况,对比纯工质与混合工质启动特性,研究不同工质、加热功率以及充液率对脉动热管启动的影响,其研究结果对研究混合工质脉动热管的启动特性具有指导意义。

1 实验装置

本实验脉动热管采用铜质毛细管弯曲而成,脉动热管管径的选取受工质物性影响较大,依据式(1)确定[18]。

式中,d为脉动热管内径,m;ρ1、ρv分别为工质液态、气态时的密度,kg/m3;σ1为工质液态时的表面张力,10-3N/m;g为重力加速度,N/kg。

本实验采用甲醇、丙酮以及甲醇/丙酮1∶1混合液为工质,依据式(1)可得到甲醇工质的管径取值范围为1.12~2.86mm;丙酮工质的管径取值范围为1.18~3.01mm,最终确定脉动热管的尺寸参数如下:环路数10个,管径2mm,管间距为60mm,其他尺寸参数以及热电偶分布如图1所示。对于脉动热管启动运行的热工实验条件一般有以下3种情况:①加热段可控热流加热,冷却段风冷冷却;②加热段可控热流加热,冷却段水浴冷却;③加热段水浴加热,冷却段水浴冷却。

本文采用第二种方法作为脉动热管实验方案。实验台系统如图2所示,主要由脉动热管主体、加热系统、冷却系统和数据采集系统以及其他辅助部件组成。热管主体的冷却段留有一个接口,通过四通阀分别连接压力表、充液口以及真空泵,用于热管抽真空和充液以及监控管内压力变化;加热段采用镍铬电阻丝对系统加热以提供可控输入功率,实验过程中通过变压器控制加热功率,利用单相有功功率表(型号BHS-P,精度0.5级)显示功率值;冷却段由DC2006型低温恒温水槽提供18℃的恒温冷却水进行冷却,控温精度为0.1℃,并在出口管道上装有流量计用于观测冷却水流量;在恒温水浴进出口布置有编号为D1、D2的两个热电偶,在脉动热管的冷却段、绝热段和加热段管壁上分别布置了编号为C1~C5、B1~B2、A1~A4的热电偶,所用热电偶是直径为0.1mm的T形热电偶,标定后热电偶的测量误差为±0.1℃,热电偶连接到 Agilent 34970A型多通道数据采集仪,通过数据采集仪和配套软件以及计算机对数据进行记录。

图1 脉动热管尺寸示意图(单位:mm)

图2 脉动热管实验台系统图

2 结果与讨论

2.1 热平衡分析

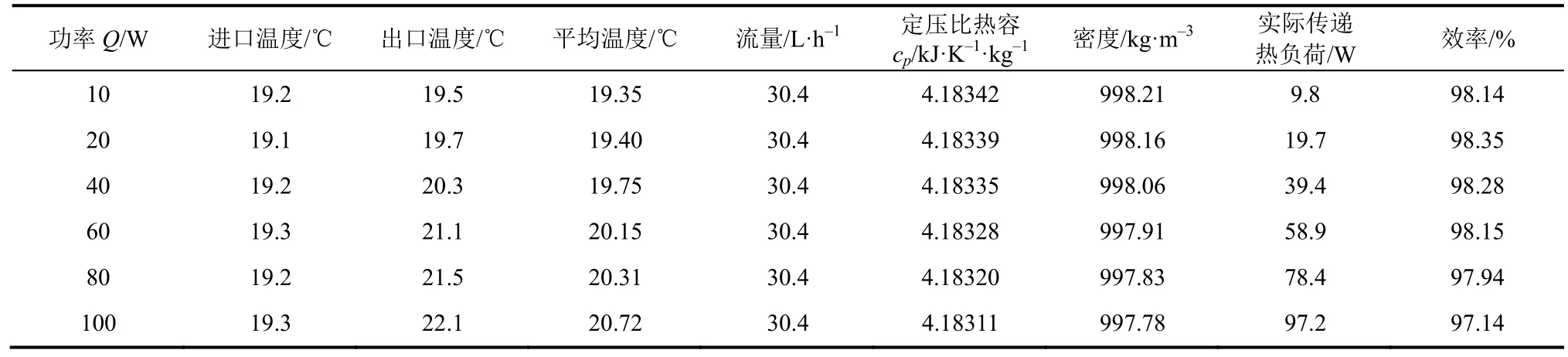

通过对脉动热管在工质为丙酮、充液率在50%的工况下进行传热实验,加热功率范围10~100W,热电偶D1、D2采集得到脉动热管稳定运行下冷却水槽进出口温度数据,对脉动热管的热平衡进行计算,如表1所示。

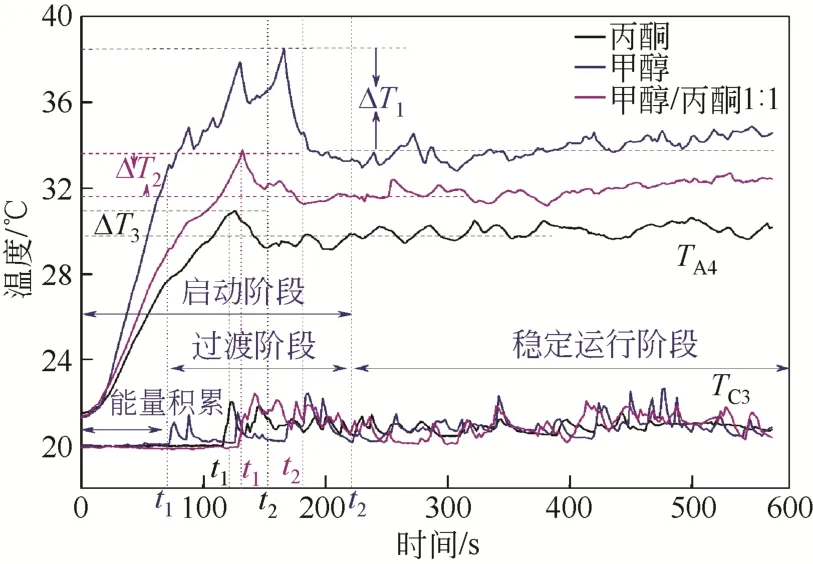

从表 1可以看出,脉动热管在加热功率小于80W的情况下实际热损失小于2%,表明绝热措施较好,而在加热功率大于80W后,脉动热管的实际热损失大于 2%,为了使得实验数据更为准确,实验加热工况设定为10~80W。在对脉动热管的启动特性进行分析时,选择A4和C3热电偶的测量数据进行分析,因为为了保证能够较为客观地反应出热管的启动特性,只能选择瞬时变化温度,而不能采用平均温度值,同时2测点间要保证只少有一个环路(弯头),这样可以保证使用数据能尽可能地反应出脉动热管运行时的整体变化情况。

表1 不同加热功率下脉动热管热平衡计算

2.2 低加热功率下脉动热管的启动

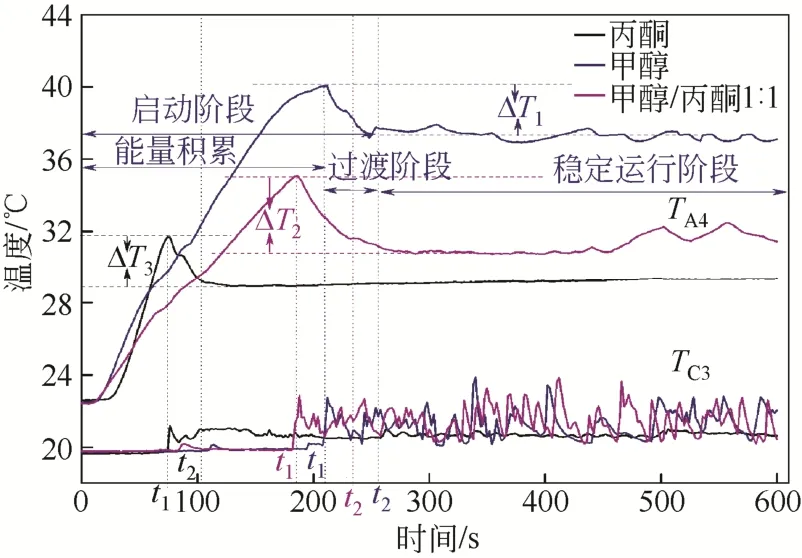

在启动功率分别为10W、30W,充液率为50%的工况下,工质为甲醇、丙酮、甲醇/丙酮1∶1的脉动热管在启动过程中温度随时间变化的曲线如图3、图4所示。在开始加热后,加热段温度呈逐步上升趋势,而冷却段温度基本保持不变,当加热时间到达某一时刻t1时,脉动热管冷却段温度突然跳跃升高,随后出现较为剧烈的脉动,当进入稳定运行阶段后,冷却段出现较为有规律的脉动,其原因是,脉动热管刚启动时,管内工质运动不稳定,气塞和液塞进过冷却段的频率不定,造成温度变化较为剧烈,而进入温度运行阶段以后,管内工质运行稳定,气塞和液塞较为规律地通过冷却段,使得冷却段温度变化相对稳定;加热段温度改变原有的上升趋势,出现温度下降或者以另一种变化趋势上升;当加热时间超过某时刻t2时,脉动热管加热段温度呈现出稳定的脉动,并且变化幅度非常小。究其原因是在时间为 0~t1时,脉动热管处于能量积累阶段,随着热量的输入,脉动热管加热段工质温度上升,加热段工质不断吸收热量,逐渐蒸发,管内压力缓慢升高,但是依然无法推动管内工质运动,因而管内工质依旧处于静止状态,随着加热时间的推移,管内工质的热力学能不断增加;当加热时间超过t1却未达到t2时,脉动热管内气液塞开始脉动,但是由于管内压力变化不定以及热量传递到冷却段使得温度梯度下降,因此,此时脉动热管内工质的脉动很不稳定,工质可能只在加热段出现局部脉动,甚至还会出现停滞情况,因此热管并未进入稳定运行阶段,而是处于一个较为短暂的启动过渡阶段;当加热时间超过t2时,脉动热管进入稳定运行阶段。

在启动功率为10W时(图3),丙酮、甲醇、甲醇/丙酮混合液3种工质的启动时间分别为202s、336s、230s,并且3种工质的启动温升都比较小,在启动过程中甲醇能量积累所需时间最长,其达到稳定运行阶段的稳定运行温度也是最大;在启动功率为30W时(图4),丙酮、甲醇、甲醇/丙酮混合液3种工质的启动时间分别为150s、260s、190s,并且甲醇有较明显的启动温升,其启动温升ΔT1=4℃,而另外两种工质的启动温升不明显。

对比图3、图4可知,在低加热功率启动时,丙酮的启动时间最短,甲醇的启动时间最长,甲醇/丙酮混合工质的启动时间居中,并且提高加热功率能明显地缩短启动时间。从启动阶段各工质加热段温度变化可以看出,在低加热功率启动时,启动功率的改变无法影响甲醇的启动形式,两种不同功率下甲醇的启动方式都是温度渐变型;对于丙酮和甲醇/丙酮混合溶液,功率不同其启动方式也不同,在加热功率为10W启动时,两种工质为温度突变型启动,而在加热功率为30W启动时,两种工质为温度渐变型启动。这是因为丙酮比甲醇的气化潜热值小、蒸发温度低,因此在启动过程中能气化产生气泡的速率快,这就导致丙酮更容易启动;在低加热工况下,增加加热功率能有效地缩短能量积累阶段所需时间,因此增加加热功率能明显缩短脉动热管的启动时间。

2.3 高加热功率下脉动热管的启动

在启动功率为60W时(图5),3种工质在启动阶段加热段最大温度值均出现在t1时刻,即脉动热管内工质开始由静止转向脉动流动时刻,随后温度急速下降,并且快速达到稳定运行阶段,其中过渡阶段时间非常短暂,这是因为由于加热段输入功率较大,管内工质吸热蒸发速度很快,使得工质还未脉动起来之前,加热段管内的气塞温度出现较大的过热度,当过热度达到一定程度时,脉动热管在一定的压力差驱动下工质开始脉动运动。工质脉动运行后,加热段的气塞温度还未达到静止时的过热度就流向冷却段了,因此 t1时刻温度最大,t1时刻后脉动热管通过自我调节快速达到稳定运行阶段,从工质加热段温度变化曲线可以知道,3种工质都属于温度突变型启动,在启动阶段,丙酮、甲醇、甲醇/丙酮混合液3种工质的启动时间分别为 204s、250s、180s,同时甲醇的启动温升ΔT1=8℃,甲醇/丙酮混合工质的启动温升ΔT2=4.5℃,这是因为混合工质在物性上的互补性使得其启动阶段过渡阶段非常短暂,从而使得其启动时间最小。

启动功率为80W时(图6),丙酮工质脉动热管在t1时刻开始出现脉动运动,加热段温度出现短暂的下降趋势,但是由于推动力较小,未能形成定向循环流动,液塞出现微小的上下振荡,其缓慢脉动运动带走的热量远不及输入的热量,因此加热段温度短时间下降后又继续上升,最后才进入稳定运行阶段。从其启动温度变化可以看出,丙酮的启动方式为温度渐变型,而甲醇和甲醇/丙酮混合工质的启动方式依然为温度突变型。从图6中还可以看出,丙酮、甲醇、甲醇/丙酮混合液3种工质的启动时间分别为220s、250s、216s,甲醇的启动温升ΔT1=9℃,甲醇/丙酮混合工质的启动温升ΔT2=10.5℃。其冷却段温度变化与图5对比可以看出,冷却段的温度变化较为相似,温度波动频率均要高于加热段,其原因是冷却段采用的是水冷式冷却,并且冷却水温度较低,使得管内工质过冷度较大,从而使得波动频率较高。

对比图5、图6可知,在高加热功率下启动时,甲醇/丙酮混合工质所需启动时间最短,而甲醇工质的启动时间最长;增加启动功率并不能有效缩减 3种工质的启动时间,且对甲醇和甲醇/丙酮混合工质的启动方式无影响,但是,对甲醇/丙酮混合工质的启动温升影响非常明显,同时启动功率变化能够改变丙酮的启动方式。

2.4 不同充液率下脉动热管的启动

如图7所示,在加热功率为40W、低充液率(20%)工况下,在脉动热管的启动过程中,3种不同工质的加热段温度均在t1时刻达到最大值,这是因为随着加热段热量的输入,加热段温度逐渐上升,加热段液态工质逐渐气化,推动工质进行上下振荡,但是由于充液率低,管内液塞数目非常有限,更多的是液膜包围气体形成的较长气塞,因此工质气化时很少形成气泡,而是在原有气塞外层的液膜处以薄液膜蒸发产生相变,使得原有的气塞进一步增长,这种以液膜蒸发产生的冲击远不如气泡产生/破灭产生的冲击,因此此种情况下脉动热管开始运动时所需要的热力差要高于稳定运行时的热力差。从图7中可以看出,3种工质脉动热管启动方式都表现为温度突变型,并且启动温升ΔT均在3℃左右,同时,由于丙酮气化潜热远少于其他两种工质,因此吸热气化所需时间较少,能够迅速启动起来。

图3 充液率50%,启动功率10W

图4 充液率50%,启动功率30W

图5 充液率50%,启动功率60W

图6 充液率50%,启动功率80W

图7 充液率20%,启动功率40W,

图8 充液率50%,启动功率40W

图9 充液率80%,启动功率40W

在充液率为50%(图8)工况下启动时,脉动热管内部气塞、液塞间隔分布在管内,并且二者的数量相差很少,因而在启动过程中工质吸热气化时产生的气泡既出现在气塞中也出现在气塞中,因而当管内工质运动起来后能形成较为剧烈的脉动现象,加热段温度波动会比较明显。从图8中可以看出,在启动过程中,丙酮和混合工质脉动热管启动方式为温度突变型,并且二者的启动温升ΔT分别为0.7℃、2℃;甲醇工质脉动热管为温度渐变型启动,其启动温升ΔT1=5℃。

在较高充液率下启动时(图9),脉动热管内部随机分布的液塞要远多于气塞,并且液塞长度较长,这使得加热段工质吸收热量气化时,大部分工质气化时是以在液塞柱中形成气泡的形式出现,气泡慢慢增大形成气塞,最后将液塞柱一分为二,从而产生较大的冲击,推动工质上下脉动,当气泡量一定多时,就使得脉动热管内渐渐形成循环脉动流动。从图9中可以看见,丙酮和甲醇/丙酮混合工质在启动过程并未出现温度突然下降,而经过一定时间的缓慢上升达到一定温度后,即开始在此温度下进入稳定运行阶段,因此,这两种工质在启动过程中几乎没有启动温升,其启动方式属于温度平稳过渡型;而甲醇工质脉动热管在启动过渡阶段温度再次波动上升,其启动方式属于温度渐变型,并且其启动温升ΔT1=5℃。

对比3种不同充液率下脉动热管冷却段温度变化可以发现,丙酮的脉动幅度最小,而甲醇和混合工质的温度脉动幅度相差不大,其原因可能是丙酮的气化潜热最小,相同加热功率下产生的蒸汽量要多,并且冷却相同长度管长所需热量也小,从而使得其脉动幅度最小;进一步对比3种不同充液率下的加热段的启动温度可以发现,甲醇工质脉动热管在较高充液率(≥50%)时,为温度渐变型启动,并且充液率的增加对其启动温升影响很小;丙酮和甲醇/丙酮混合工质脉动热管的启动温升随着充液率的增加而逐渐减少,在低中充液率(≤50%)下时,其启动方式均为温度突变型,在较高的充液率(80%)下时,二者的启动方式均为温度平稳过渡型。

3 结 论

本文以甲醇、丙酮以及甲醇/丙酮比为1∶1混合液为工质,对脉动热管在不同加热功率和充液的工况下的启动特性进行了实验研究,通过分析和比较3种工质在启动过程中温度曲线的变化,得到如下结论。

(1)在低加热功率下启动时,甲醇的启动方式一直保持为温度渐变型,3种工质中,甲醇启动时间最长,丙酮启动时间最短,同时适当增加加热功率能够有效地缩短启动时间;功率增加对丙酮和混合工质脉动热管的启动温升影响很小,但是却可以改变二者的启动方式。

(2)在高加热功率下启动时,甲醇和甲醇/丙酮混合工质的启动方式为温度突变型,甲醇/丙酮混合工质的启动时间最短,适当增加加热功率,对启动时间影响不明显,但是能明显地提高混合工质的启动温升,同时也能改变丙酮工质的启动方式。

(3)充液率对脉动热管的启动影响较大,随着充液率的增加,丙酮和混合工质的启动温升逐渐减少,在中低充液率(≤50%)下时在,二者的启动方式均为温度突变型,在高充液率(80%)下,二者的启动方式均变为温度平稳过渡型;甲醇工质脉动热管在低充液率(20%)下时为温度突变型启动,而在中高充液率(≥50%)下为温度渐变型启动,并且充液率的增加对其启动温升影响不明显。

符 号 说 明

[1]KHANDEKA S,GROLL M.An insight into thermo-hydrodynamic coupling in closed loop pulsating heat pipes[J].International Journal of Thermal Sciences,2004,43(1):13-20.

[2]LIN Y H,KANG S W,WU T Y.Fabrication of polydimethylsiloxane(PDMS)pulsating heat pipe[J].Applied Thermal Engineering,2009,29(2):573-580.

[3]杨洪海,万勍,韩洪达.常规工况下多弯头数脉动热管运行性能的实验研究[J].热能动力工程,2009,24(1):77-80.

[4]汪双凤,林梓荣,张伟保.微胶囊流体脉动热管的热输送性能[J].华南理工大学学报(自然科学版),2009,37(3):58-61.

[5]TONG B Y,WONG T N,OOI K T.Closed-loop pulsating heat pipe[J].Applied Thermal Engineering,2001,21(18):1845-1862.

[6]KADOGUCHI K,FUKANO T.Experimental study on the operating limit of a closed two-phase thermosyphon with a binary mixture[J].Transactions of the Japan Society of Mechanical Engineers,1994,60(571):953-959.

[7]SINGH R,AKBARZADEH A,MOCHIZUKI M.Operational characteristics of a miniature loop heat pipe with flat evaporator[J].International Journal of Thermal Sciences,2008,47(2):1504-1515.

[8]NISHIO S,NAGATA S,BABA S.Study of SEMOS heat pipe[J].Proceeding of JSMEB,2002,68(671):2086-2092.

[9]NISHIO S,TADA Y,NAGATA S,et al.Maximum heat transport rate of SEMOS heat pipe[C]//Proceeding of 40th National Heat Transfer Symposium of Japan,Sapporo,Japan,2003:321-322.

[10]CHAROENSAWAN P,TERDTOON P.Thermal performance of horizontal closed—loop oscillating heat pipes[J].Applied Thermal engineering,2008,28(5):460-466.

[11]CHAROENSAWAN P,KHANDEKAR S,GROLL M,et al.Closed loop pulsating heat pipes:Part A:Parametric experimental investigations[J].Applied Thermal Engineering,2003,23(16):2009-2020.

[12]刘向东,陈永平,张程宾,等.闭式脉动热管启动性能的实验研究[J].宇航学报,2011,32(10):2300-2304.

[13]王迅,王磊,韩同,等.脉动热管启动特性的实验研究[C]//第十二届全国热管会议,2010.

[14]PACHGHARE P R,MAHALLE A M.Effect of pure and binary fluids on closed loop pulsating heat pipe thermal performance[J].Procedia Engineering,2013,51:624-629.

[15]ARMIJO K M,CAREY V P.An experimental study of heat pipe performance using binary mixture fluids that exhibit strong concentration marangoni effects[J].Journal of Thermal Science and Engineering Applications,2011,3(3):311-319.

[16]王迅,李达,李云昭.甲醇水溶液脉动热管传热特性研究[J].化工进展,2014,33(12):3170-3175.

[17]乔铁梁,崔晓钰,韩华,等.甲醇/丙酮振荡热管的传热性能研究[J].机械工程学报,2014,50(18):148-154.

[18]HOSODA M,NISHIO S,SHIRAKASHI R.Study of meandering closed-loop heat-transport device(vapor-plug propagation phenomena)[J].JSME Tnt.J.,Series B,1999,42(4):737-743.

Experimental study on the start-up characteristic of pulsating heat pipe with methanol/acetone and binary mixed working fluids

WANG Xun,XIAO Chong,LI Yueyue

(Key Laboratory of Efficient Utilization of Low and Medium Grade Energy,Ministry of Education of China,School of Mechanical Engineering,Tianjin University,Tianjin 300072,China)

Start-up characteristics of pulsating heat pipe with different filling ratios were investigated under various starting power conditions using methanol,acetone and methanol/acetone volume ratio1∶1 as working fluids.Experimental results indicated that methanol/acetone mixture has a longer start-up time than acetone,but a shorter one than methanol at lower starting power.A proper increase of starting power can significantly shorten the start-up time of pulsating heat pipe,whereas it has a slight effect on the rise of starting temperature for acetone and methanol/acetone mixture.At higher starting power(60W),all the three working fluids had a temperature-jump at start-up,among which methanol/acetone mixture revealed the shortest start-up time.Moreover,the rise of starting temperature became longer with the increase of the starting power.The filling ratios evidently influence the activation method for pulsating heat pipe.The rise of starting temperature for acetone and methanol/acetone mixture gradually decreases with the increase of filling ratios.The two working fluids have a temperature-jump start-up at low and medium filling ratio(≤50%),but the start-up temperature transition tends to become smooth at high filling ratio of 80%.

pulsating heat pipe;filling ratio;mixed working fluids;start-up characteristic

TK 124

A

1000-6613(2016)09-2678-07

10.16085/j.issn.1000-6613.2016.09.007

2016-01-11;修改稿日期:2016-02-20。

天津市自然科学基金项目(10JCYBJC08100)。

及联系人:王迅(1963—),男,博士,副教授,研究方向为强化传热、传热传质。E-mail wangxuntju@126.com。