刮膜式分子蒸馏器传热特性及壁面优化

邓立文,许松林

(天津大学化工学院,天津 300350)

刮膜式分子蒸馏器传热特性及壁面优化

邓立文,许松林

(天津大学化工学院,天津 300350)

使用CFD软件建立了刮膜式分子蒸馏器的三维模型,以EHP-EHS混合物为研究对象,并通过编写用户自定义函数(UDF),研究刮膜式分子蒸馏过程传质存在时的传热特性,得到充分发展的温度场及流场,分析了蒸发壁面温度的分布及转子转速对其影响和局部Nu数的分布。结果表明:液膜表面的升温过程是周期地和波动地达到动态稳定温度的;转子转速越大,周期越小,温度波动次数越多,温度稳定性越好;局部Nu数在刮膜器刮擦的位置突增,刮膜器的刮擦作用是影响平均Nu数增大的主要因素。经过壁面优化,液体湍流程度增大,传热效果得到不同程度的增强,凸起矩形排列、三角形排列、螺旋形排列时平均 Nu数分别是光滑蒸发面的 1.32倍、1.23倍、1.04倍,为进一步优化刮膜式分子蒸馏器提供参考。

刮膜式分子蒸馏;计算流体力学;传热;壁面优化

刮膜式分子蒸馏是一种高真空下的非平衡操作过程,刮膜器的刮擦作用使液体分散在蒸发壁面上,通过壁面的加热使物质蒸发,利用不同物质的分子自由程不同达到分离目的。分子蒸馏过程具有操作温度低、真空度高、液膜厚度小的特点,广泛应用于食品、药物的生产,聚合物的分离提纯以及高分子量、高沸点、高黏度、热敏性物质的分离回收等方面[1-2]。

GREENBERG[3]通过实验与理论结合的方式得出分子蒸馏过程是一个表面过程,蒸发速率由液膜表面温度和蒸发组分种类决定的结论。CVENGROS等[4]通过增加螺纹对刮膜器表面进行强化,增加液体的渗透,从而增加液体的平均停留时间,提高蒸发效率。目前,国内外学者对刮膜式分子蒸馏过程的流动状态、停留时间分布、温度分布、分离机理等方面有大量的研究[5-10],较少涉及传质存在条件下的传热过程特性的研究。但传热与传质过程是相互作用的,忽略传质对传热过程具有较大的影响。因此,本文利用计算流体力学(CFD)软件,研究刮膜式分子蒸馏过程气液两相传质存在状态下的传热特性,并对现有的设备进行壁面结构优化,在光滑的蒸发壁面上增加不同排列方式的凸起,模拟计算得到不同排列情况下的传热特性,为刮膜式分子蒸馏设备的优化提供理论依据。

1 控制方程及模拟方法

1.1 物理模型与网格独立性

本文采用的模型尺寸与实验模型[7]尺寸一致,三维物理模型如图1,蒸发器高200mm,外径60mm,内径30mm,3个圆形刮膜器直径8mm,刮膜器外边缘距蒸发面0.5mm,互成120°。使用结构化网格对模型进行划分,利用3种细化方案(0.5δ、0.25δ、0.15δ)得到3种网格密度,模拟结果与实验结果[7]进行对比,如表1。

图1 刮膜式分子蒸馏物理模型

表1 网格独立性结果

由表1可知,3种划分方案的结果与实验值的相对误差在±8%以内,模拟结果具有可信性。考虑到计算时间,模拟采用网格密度为93.6cells/cm3的划分方案。

1.2 控制方程与模拟方法

1.2.1 控制方程

质量守恒方程如式(1)。

式中,Sm为质量源项。

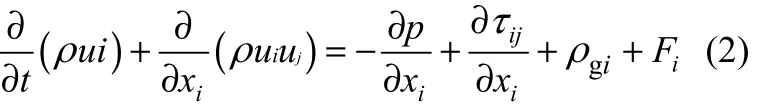

i方向的动量方程如式(2)。

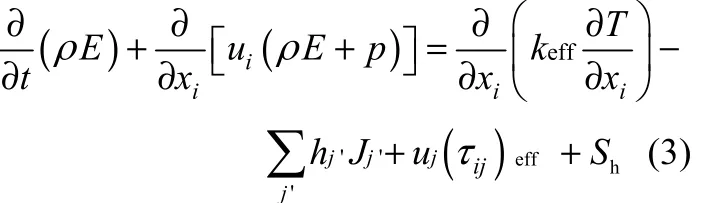

能量方程如式(3)。

式中,Sh为能量源项。

组分守恒方程如式(4)、式(5)。

1.2.2 源项

理论的分子蒸馏速率由 Langmuir-Knudsen方程[11]给出,如式(6)。

但实际过程中考虑到气体分子由于碰撞而返回到液相主体的现象,因此,实际蒸发速率与理论蒸发速率存在如式(7)的关系。

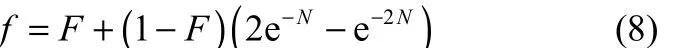

并且文献[12]给出了f的计算式,见式(8)。

具体计算过程这里不再赘述。因此,总的传质速率见式(9)[12]。

式中,mj′和Gj′分别为组分j′的质量分数和蒸发速率,质量源项见式(10)。

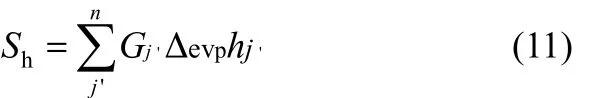

由蒸发引起的能量转移得到能量源项见式(11)。

1.3 模拟方法

湍流模型使用RNG k-ε模型[10],见式(12)、式(13)。

式中,Gk是由平均速度梯度引起的湍动能;Gb是由浮力引起的湍动能,忽略可压缩流体湍动膨胀的湍流耗散率;C1、C2、C3为常数;ak和aε为普朗特数;Sk和Sε为用户自定义的源项。

本文采用计算流体力学(CFD)软件中的VOF模型,并通过编写用户自定义函数(UDF),导入传质传热过程。计算过程中控制条件设置为速度入口、压力出口。使用隐式有限体积方法迭代计算控制方程、质量方程、动量方程、湍动能方程及湍动耗散方程采用二阶迎风离散方式计算。压力速度耦合选用PISO法。流体区域使用Moving Mesh方法模拟转动。进料为乙基己基邻苯二甲酸酯-二(2-乙基己基)癸二酸酯(EHP-EHS)的液态混合物,摩尔比1∶1。操作压力为10Pa,考虑重力影响。EHP及EHS的物性参考文献[6]。

2 结果与讨论

以距蒸发器顶部和底部均为10mm的180mm长度为测量范围,平均设置6个监测面,由上到下依次记为Z1、Z2、Z3、Z4、Z5、Z6。

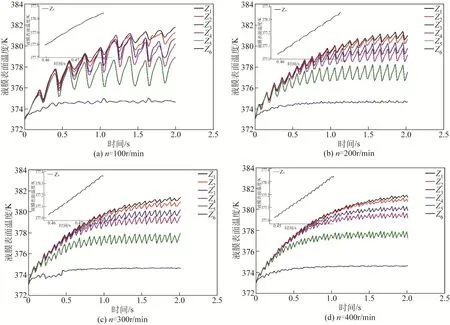

2.1 转速对液膜表面温度的影响

进料量 0.033kg/s,进料温度 373K,蒸发壁面温度恒定为383K时,在刮膜器不同转速的条件下,Z1~Z6面上圆心角θ为0°的位置处液膜表面温度在2s内随时间变化,并将0.46~0.48s时的Z4平面温度变化局部放大,如图2所示。

液膜表面温度是分子蒸馏过程的一个决定性因素。由图2可知,在不同的转子转速下,液膜表面达到动态稳定的温度值基本一致,液膜表面温度呈周期性变化,转速越大,周期越小,一个周期内温度波动的振幅越小。转速分别为100r/min、200r/min、300r/min、400r/min时,对应的温度波动周期为0.2s、0.1s、0.07s、0.05s;液膜表面温度动态稳定时,在Z4面对应的温度波动的振幅依次为2.01K、1.14K、0.65K、0.43K,100r/min比 400r/min时的振幅大约 367%。局部放大图可以看出温度均为波动式变化,但不同转速下波动的状态不同,随转速增大,在0.02s内波动次数依次为4、8、12、16;温度增值先增大后减小,相应为0.246K、0.317K、0.335K、0.319K。

由此可知,虽然增加转速对于维持稳定的温度有利,但转速增大到一定值之后,对传热的影响能力减小,液膜表面动态稳定温度的最大值以及温度增值稍有降低。这可能是因为转子转速增加,液体的混合程度增大,液膜表面组分组成更新加快,轻组分蒸发量增加,带走更多的热量,使温度稍有降低。对于不同平面,由于沿蒸发面轴向液体量减少,同时因为轻组分含量减少,越靠近蒸发器底部,液膜表面温度稳定值相对越高。图2的温度曲线与文献[8]分析相吻合。

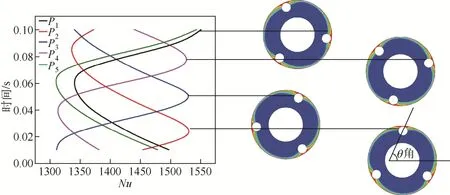

在Z4平面,θ为0°~120°范围设置5个监测点,观察其Nu数在0.1s内的变化。其趋势以及监测点对应位置如图3所示。

由傅里叶定律[13]可以得到局部热流密度,见式(14)。

热流量见式(15)。

Nu数的定义见式(16)。

由式(14)~式(16)可得Z平面局部Nu数,如式(17)。

式中,n为壁面法向量(指向外);di为蒸发壁面内径。

由式(15)~式(16)可得Z平面平均Nu数,见式(18)。

式中,Q为Z平面总热流量;TΔ为壁温Tw与流体温度 Tb的对数温差平均值;A为蒸发内壁面积。

Z平面上流体的平均温度为式(19)。

图2 Z1~Z6平面θ=0°处不同转速下液膜表面温度随时间变化

式中,Ac为流体的横截面。

刮膜器的刮擦使刮膜器所在位置的液体流动状态由层流逐渐变为湍流流动,随着湍流的发展,Nu数逐渐增大到最大值,之后,湍流稳定,湍流边界层厚度增加,Nu数逐渐减小,至下一个刮膜器运动到该处而重复之前的变化,这与文献[14]得到的规律一致。由此可知,刮膜器的刮擦对蒸发壁面液体的层流流动产生扰动,增加液体的湍动性能,从而使传热性能增强。

图3 不同时间点局部Nu数分布图(n=200r/min)

图4为转速200r/min、Z4平面θ在0°~360°范围时局部Nu数的分布。可以看到,在Z4平面的局部Nu数分布并不是均匀的,由于在本文应用的刮膜式分子蒸馏装置中的刮膜器为3个,因此在图4的局部Nu数分布图中出现了3次Nu数明显增大的部位,与转子在该时刻所刮擦的位置相吻合。由图4进一步分析可知,平均Nu数为1407.2,局部Nu数大132.39,并且图4(b)的Nu概率密度显示局部Nu数约70%分布在1350~1450之间。由此可知在刮膜器刮擦的部位,局部Nu数会明显增大,并且促进平均Nu数的增加,是影响分子蒸馏过程传热的主要因素。

图4 Z4平面Nu分布(n=200r/min)

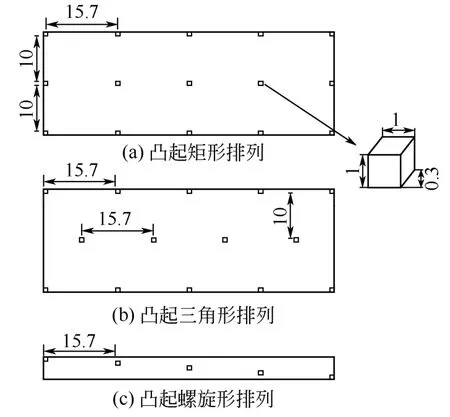

图5 凸起不同排列方式展开图(单位:mm)

2.2 壁面优化

CVENGROS等[4]曾通过对刮膜器表面进行优化来增加液体的平均停留时间,但由于刮膜器与蒸发壁Nu数小于平均Nu数的占53%,均值为1342.8,较平均Nu数小64.40;大于平均Nu数的占47%,均值为1479.51,较平均Nu数大72.31;刮膜器刮擦位置附近9个局部Nu数的均值为1539.59,较平均面间有一定距离,对液体层流内层的扰动很小,对传热性能的影响较小。同时考虑到增强传热性能的途径有两种:增大传热面积和提高传热系数,而第二种途径中常用的方式为利用导流板增加局部的湍流性能[15],因此,对刮膜式分子蒸馏器蒸发面进行优化,优化方案:在蒸发壁面增加长1mm、宽0.3mm、高1mm的凸起,同一平面相邻凸起所对圆心角为30°,相邻平面距离10mm。相邻平面凸起有3种不同的排列方式:①呈矩形排列;②呈三角形排列;③在蒸发面螺旋排列(相邻两凸起在水平面的投影所对应的圆心角为30°,螺距12mm,螺旋角3.66°)。蒸发壁面部分展开图如图5,网格划分、计算方法、进料量、壁面温度及转速与前一致。

同样在Z4平面θ为0°~120°范围设置5个监测点,观察Nu数的变化。由图3与图6相比较可看出,增加凸起后Z4平面的局部Nu数与光滑壁面的局部Nu数的整体变化趋势一致;但局部Nu数在刮膜器刮擦后不是一味的减小,而是出现反复增大减小的波动,而且相同位置的Nu数值有明显的增加。这是因为增加凸起后液体的流动过程更加复杂。刮膜器的刮擦作用会在横截面上产生二次流;凸起的存在会使刮擦过后在凸起的背面空间产生涡旋,因凸起尺寸有限,涡旋不会停滞,而是随着主流体运动,形成旋转轴方向与主流方向一致的纵向涡,减薄或破坏边界层,从而促进主流区与传热壁面附近流体间的动量能量的交换,这种作用会使传热增强[16],刮膜器与凸起的共同作用使传热过程得到明显的增强。

由计算结果可知,凸起矩形排列、三角形排列、螺旋形排列情况下的平均Nu数分别是光滑壁面的1.32倍、1.23倍和1.04倍。凸起矩形排列时效果最明显,三角形排列次之,而螺旋形排列时增加的幅度较小。这是因为凸起的存在对液体的流动产生一定的阻碍,会增加液体的停留时间,同时凸起对液体的流动起到再分配的作用,使液体更均匀地铺满壁面,这对传热起到有利的影响。凸起矩形排列时,液膜的连续性比三角形排列时好,会使液膜厚度有所增加,虽然对传热会有不利影响,但不会超过传热增强的效应[17],所以传热性能比凸起三角形排列时较好。而螺旋形排列时凸起体现在横截面上为单个凸起,虽对传热增强有利,但程度较小。

图6 不同壁面不同时间局部Nu数分布(n=200r/min)

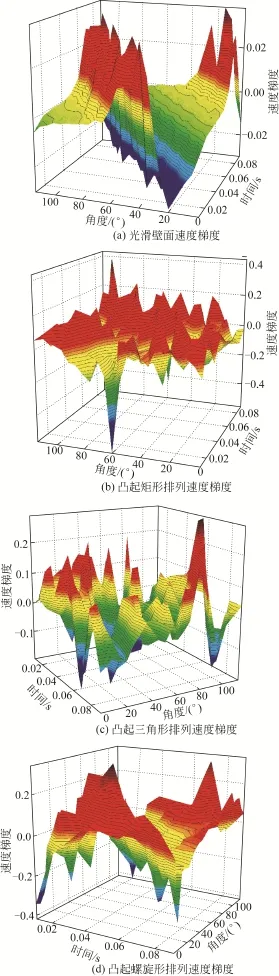

图7 不同壁面0.1s内速度梯度

图7为0.1s内Z4平面0°~120°范围内不同壁面的速度梯度,时间间隔为0.01s。由图7(a)可知,不同角度处的速度变化随着时间推移,在刮膜器刮擦的位置速度变化达到最大值,由层流状态过渡为湍流状态,但该处液体动能未耗尽,而此前刮膜器刮过处的液体动能耗尽,两处液体混合导致液体的倒流与停滞,形成了涡流,从而出现了速度的瞬间下降。之后由于动能转化为压力能,因此液体还会向前运动,速度增加,直至下一个刮膜器的到达,重复之前的运动状态。

由图 7(c)、(d)可以看出,凸起三角形排列和螺旋形排列时速度梯度的变化趋势与光滑壁面的一致,但是由于凸起的存在,使流体的运动更加复杂,在大的趋势下局部的流动状态变化很频繁。图7(b)显示凸起矩形排列时速度的变化不仅频率增加,而且速度变化的数值增大,即液体的湍动性增强,并且是3种优化手段中湍动性能增加最大的,三角形排列时次之,螺旋形排列时最小,这与之前的分析相符。由此可知,在蒸发壁面增加凸起进而增大液体的湍动性能,增强传热,优化分子蒸馏过程的手段是可取的。

表2 平均Nu数的实验值与模拟值的比较

为了对数值模拟的结果进行验证,对3种优化壁面设备的平均 Nu数进行实验比较,实验的设备参数以及操作参数与文中模拟参数一致,并与光滑壁面设备在200r/min和300r/min时的数据进行对比,结果如表2。通过表2可知,实验值与模拟值的相对误差在±10%以内,这说明模拟值与实验值虽具有一定的误差,但在可接受 的范围,CFD模拟能够很好地反映过程的规律性,验证了模拟模型研究刮膜式分子蒸馏过程的传热特性的可行性,为设备的进一步优化提供参考。

3 结 论

(1)刮膜式分子蒸馏器液膜表面温度的升温过程周期性变化直至温度达到动态稳定,转子转速越大,周期越小,达到动态稳定时温度振幅越小,温度越稳定;同时还具有波动性,转子转速增大,波动次数增多,液膜表面温度变化量先增大后减小。刮膜器的刮擦导致刮膜式分子蒸馏过程湍动性能增强,液膜表面温度周期性变化,是局部传热性能突增的原因。转子转速增加对传热有利,但转子转速增大到一定值之后,对传热的影响程度减弱。

(2)对刮膜式分子蒸馏器蒸发壁面增加凸起进行优化,凸起矩形排列、三角形排列、螺旋形排列时平均Nu数分别是光滑壁面时的1.32倍、1.23倍、1.04倍。凸起排列的形式不同,对传热的增强效果不同,今后可以从这方面考虑,对刮膜式分子蒸馏装置进行优化。

(3)通过实验,对数值模拟的结果进行了比较

验证。验证发现:实验值与模拟值的相对误差在±10%以内,能够很好地对刮膜式分子蒸馏过程传热特性的规律进行预测和反映。

符 号 说 明

[1]LIN W,WU F W,YUE L,et al.Combination of urea complexationand molecular distillation to purify DHA and EPA from sardine oil ethyl esters[J].J.Am.Oil.Soc.,2014,91:687-695.

[2]ROCHA E R L,LOPES M S,WOIF-MACIEL M R,et al.Fractionation and characterization of a petroleum residue by molecular distillation process[J].Industrial & Engineering Chemistry Research,2013,52:15488-15493.

[3]GREENBERG D B.A theoretical and experimental study of the centrifugal molecular still[J].AIChE J.,1972,18:269-276.

[4]CVERGROS J,POLLAK S,MICOV M,et al.Film wiping in the molecular evaporator[J].Chemical Engineering Journal,2001,81:9-14.

[5]KAWALA Z,STEPHAN K.Evaporation rate and separation factor of molecular distillation in a falling film apparatus[J].Chemcal.Eng.Technol.,1989,12:406-413.

[6]LUTISAN J,CVENGROS J,MICOV M.Heat and mass transfer in the evaporating film of a molecular evaporator[J].Chemical Engineering Journal,2002,85:225-234.

[7]许松林,郭凯.刮膜式分子蒸馏装置中的液膜状态实验[J].天津大学学报,2010,43(6):544-548.

[8]李国兵,许春建,周明.DBP-DBS刮膜分子蒸馏过程数值模拟[J].天津大学学报,2004,37(3):196-202.

[9]LUTISAN J,CVENGROS J.Mean free path of molecular on molecular distillation[J].The Chemical Engineering Journal,1995,56(2):39-50.

[10]向爱双,许松林.刮膜式分子蒸馏蒸发液膜模拟中两种湍流模型的比较[J].中国科学B辑(化学),2005,35(1):11-16.

[11]KAPLON J,KAWALA Z,SKOCZYLAS A.Evaporation rate of a liquid from the surface of a rotating disc in high vacuum[J].Chemical Engineering Science,1986,41:519-522.

[12]SHI J,POSADA L R,KAKUDA Y,et al.Molecular distillation of palm oil distillates:evaporation rates,relative volatility,and distribution coefficients of tocotrienols and other minor components[J].Separation Science and Technology,2007,42:3029-3048.

[13]陈敏恒,丛德滋,方图南,等.化工原理[M].北京:化学工业出版社,2006:174-182.

[14]俞佐平.传热学[M].北京:高等教育出版社,1985:164-165.

[15]NAKASO K,MITANI H,FUKAI J.Convection heat transfer in a shell-and -tube heat exchanger using sheet fins for effective utilization of energy[J].International Journal of Heat and Mass Transfer,2015,82:581-587.

[16]黄军,王令,王秋旺,等.纵向涡发生器传热强化的研究进展[J].动力工程,2007,27(2):211-217.

[17]刘振艳.凹凸变化壁面降落液膜的流动与传热[D].天津:天津科技大学,2008.

Characteristics of heat transfer and wall optimization in the wiped film molecular distiller

DENG Liwen,XU Songlin

(School of Chemical Engineering and Technology,Tianjin University,Tianjin 300350,China)

In this paper,a two phase flow of di-(ethylhexyl)-phthalate and di-(ethylhexyl)-sebacate(EHP-EHS)mixture with a three dimensional model was simulated by CFD software with UDF,by which the heat transfer characteristics of wiped molecular distillation process was studied with full developed temperature and flow field.The results showed that the change of film surface temperature is periodic and waved.With faster rotor speed,the period is shorter,the number of fluctuations is bigger and the film surface temperature is more stable.The Nu number increases sharply where the wiper wipes and the wiped wiper effect is the main factor influencing the increase of average Nu number.With the optimization of the evaporating cylinder,the liquid turbulence increases.The average Nu number of rectangular arrangement,triangular arrangement and the spiral arrangement of fins on the evaporating cylinder are 1.32,1.23 and 1.04 times as large as the smooth one,respectively,which provide a reference for further optimization of wiped film molecular distiller.

wiped molecular distiller;computational fluid dynamics(CFD);heat transfer;wall structure optimization

TQ 021.3;TQ 051.8

A

1000-6613(2016)09-2685-08

10.16085/j.issn.1000-6613.2016.09.008

2016-01-11;修改稿日期:2016-04-24。

国家自然科学基金项目(21176170)。

邓立文(1989—),女,硕士研究生,研究方向为分离和传热。E-mail dengliwen091@163.com。联系人:许松林,副教授,研究方向为制药分离工程、天然产物分离与纯化。E-mail slxu@tju.edu.cn。