身管烧蚀及缓蚀剂作用机理研究现状

林少森,闫 军,俞卫博,李洪广,杜仕国

(军械工程学院,河北 石家庄 050003)

身管烧蚀及缓蚀剂作用机理研究现状

林少森,闫军,俞卫博,李洪广,杜仕国

(军械工程学院,河北 石家庄050003)

身管烧蚀磨损严重限制了火炮性能的提高和服役年限的延长。为延长身管寿命、发展高威力火炮,需增强火炮身管的抗烧蚀磨损能力。从热冲击、化学侵蚀、机械磨损三方面综述国内外身管烧蚀机理的研究现状,分析认为烧蚀磨损的发生与加剧主要归结于热-化学-机械复合作用。在此基础上梳理缓蚀剂技术抑制身管烧蚀磨损的机理,指出纳米材料在缓蚀剂研制中的意义,无机氧化物和含氮有机材料在发射环境下可对身管内壁形成保护。对缓蚀剂的设计作出展望,为新型缓蚀剂设计提供有益思考。

兵器科学与技术;火炮身管;烧蚀机理;缓蚀剂;缓蚀机理

火炮身管用于与火药气体配合,赋予炮弹一定初速和保证炮弹飞行稳定的旋转速度。在使用过程中,烧蚀磨损是制约身管武器提高性能、延长服役期的关键因素。为有效抑制烧蚀磨损,国内外学者提出许多可行的方法,包括身管内膛涂镀层、优化炮弹外形和弹带材料、复合身管制造技术、身管冷却技术、身管自修复技术、采用低爆温发射药及缓蚀剂技术等[1-3]。其中,缓蚀剂技术作为最简便、最有效的延寿方法,越来越得到人们的重视。高效缓蚀剂的研发需建立在对身管烧蚀磨损机理的深入认识基础之上。为此,笔者在总结、归纳身管烧蚀磨损机理的基础上,进一步梳理了常用缓蚀剂的作用机理,为新型缓蚀剂的设计和研制提供有益参考。

1 火炮身管烧蚀磨损机理

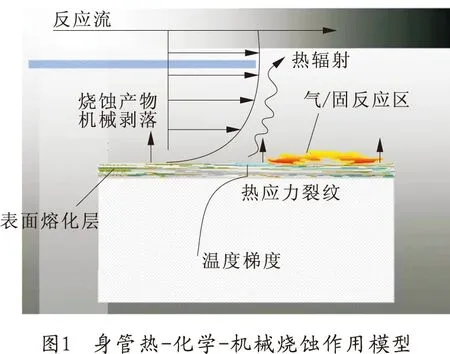

现代烧蚀磨损理论的核心认为身管烧蚀磨损是一种因素主导下,多因素综合作用或交叉作用的结果。图1描述了发射环境下,身管的烧蚀作用机理[4]。这些作用包括热冲击、化学侵蚀和机械磨损,其中热作用是首要的、根本的[5]。

1.1热烧蚀

通常认为,烧蚀发生的主要控制因素是温度,含火药燃气所形成的最高温度和身管内膛的峰值温度。后者是影响烧蚀进程和烧蚀量的主要方面[6-7]。

受到火药燃气的高温作用后,内膛表面金属温度达相变点以上,形成奥氏体。这种变化了的奥氏体在内膛环境中发生渗碳与氧化等过程,在基体金属中形成低熔点产物。此外,射击过后身管内膛表层金属会部分形成马氏体[8-9]。奥氏体到马氏体的相变过程伴随金属晶格结构变大,致使基体内部形成内应力。当内应力达到强度极限时,裂纹随之产生。文献[10]根据内弹道学理论,沿身管轴向选取温度不同的区域进行金相观测,发现随温度上升,基体烧蚀和镀层开裂均逐步加重,这与烧蚀主要是热作用的理论相一致。

Lawton B[11]研究了无镀层身管的烧蚀量与膛内壁面最高温度的关系,得到如下结果:

式中:w表示烧蚀量;A表征火药烧蚀性,数值在20~ 200之间;t0是时间常数;Ta为设定的常数;Ti是击发前内膛温度,与Ta比值开平方的数值在1~1.26之间;ΔE表示基体金属活化能,约为69kJ/mol;R0为气体常数。

w与Tmax呈指数关系,因此烧蚀量对内膛最高温度敏感;模拟试验和实弹射击试验结果表明,身管内膛的温度降低10%,其烧蚀量可降低300%。该研究结论已经通过密闭爆发器验证,并获得众多火炮和发射药成分试验数据的证实[11]。

1.2化学烧蚀

从发射药的发展来看,缓解热烧蚀作用的方法有改进制式发射药和开发新型发射药两种。但新出现的发射药,例如低爆温发射药和低易损性发射药,因为组分的改变,化学烧蚀则可能成为身管烧蚀的重要诱因。

化学烧蚀的主要过程有渗碳和氧化。渗碳过程中,碳由燃气向身管内壁扩散,与基体金属形成固溶物,过量的碳则促进渗碳体析出,从而降低内膛的韧性和熔点,导致基体容易被热和机械等因素侵蚀。高海霞[12]等人研究了身管材料在高速模拟发射状态下的组织变化,裂纹和白层的形成。认为白层是炮钢在内膛环境中经火药气体的渗碳作用形成。渗碳体即Fe3C加剧化学烧蚀层内裂纹形成及扩展,最终形成轴向裂纹加速烧蚀层的剥落。

与渗碳类似,火药气体中的氧可以扩散到金属表面并将其氧化,铁的氧化物会形成脆性的鳞片状的表层,极易形成热裂纹进而遭到腐蚀。

除去渗碳和氧化这两个化学烧蚀的主要形式,不少研究者提出氢蚀、氢脆和氢致裂纹在烧蚀过程中具有不容忽视的作用。Underwood[13]等人通过对比激光脉冲烧蚀与实际烧蚀的试样发现:虽然激光脉冲加热在镀层热熔化、热裂纹等方面较好地模拟了实际烧蚀状况,但是镀层覆盖下基体金属的裂纹却不能模拟出来,他们认为这是因为实际烧蚀中存在氢致裂纹。Sopok[5]等人认为氢蚀过程为:炮钢组织中的扩散氢降低了钢的强度和韧性,增加了裂纹形成和脆性失效的风险。当氢通过未氧化的裂纹表面被吸收时,裂纹扩展所需的表面能降低。

由于高速火药燃气的冲刷作用,火药燃气与基体金属反应的产物多认为检测不到。但Cote[14]通过对烧蚀的5种试样进行显微分析、激光共聚焦扫描分析和电子探针分析,从试样残余部分裂纹中检测到“灰层(Gray layer)”,即基体金属的氧化物、硫化物和火药残余。他们的工作印证了化学烧蚀的作用。之后,Cote[15-16]等人分别在2001和2003年利用激光脉冲加热(Laser Pulse Heating)试验研究了内膛壁面在不同氛围时受到高能冲击后出现相变、局部熔化和快速氧化后出现灰层等对烧蚀进程的影响。他们的工作为验证不同火药燃气成分在烧蚀磨损中的影响提供了一种方法。

Jaramaz[17]等人以M39型单管转膛炮为原型,设计了一种模拟烧蚀器,通过分析不同型号发射药的烧蚀率,认为烧蚀与发射药的组成之间存在关系。以主要烧蚀气体成分及相互之间的耦合关系为参量,利用多元线性回归拟合出计算烧蚀率影响因子A的方程:

ln(A×103) =-0.272 87(%CO2)+0.078 5(%CO)-0.14083(%H2)-0.019 18(%N2)+0.348 33(%H2O)+1.002 46(%R)

式中:R表示除主要气体之外的影响因子;A的数值越大表示烧蚀越严重。

该方程的线性回归系数r= 0.847 2,即方程与试验能很好拟合,方程中的负号表示其对烧蚀具有抑制作用。

1.3机械磨损

受到热、化学作用后的基体金属易于出现热软化、机械强度下降和裂纹等情况,弹管耦合过程中所产生的摩擦足以消耗该部分基体材料,此即机械磨损的主要方式。

火炮在发射过程中所产生的裂纹会造成火药气体的泄漏,从而加速身管烧烛。通过数值模拟,Andrade[18]等人认为火药燃气流泄露会使身管的烧蚀磨损显著增加。另外,还指出由于燃气流的泄露导致弹丸膛内运动不稳定,增加了炮口的磨损。Lawton和Laird在30 mm火炮和模拟烧蚀装置上进行试验,发现泄露的燃气流可使膛面瞬时温度达到熔点,从而加速内膛烧蚀磨损[19]。

当内膛所处环境不足以导致严重的热烧蚀和化学侵蚀时,机械磨损则成为身管损伤的主要因素[20]。火炮的初始内弹道过程对身管磨损具有重要影响。炮弹装填时,弹带和膛面之间的相互作用力使炮膛直径增大、药室增长。燃气驱动弹丸沿身管轴向运动时,弹带及弹体对阳膛线顶部及导转侧的挤压和摩擦力致使径向尺寸扩大[21]。

内弹道流场和内壁裂纹之间的相互作用表现为另一种机械磨损方式。影响这一烧蚀磨损过程的重要因素是裂纹的方位。Conroy[22]等人指出,火药燃气可顺利流经轴向或与燃气流同向的裂纹;但当经过径向或轴向的裂纹时,燃气产生回流,延长它与内膛的作用时间,导致传递到身管上的热增加,也使化学侵蚀更为严重。

2 缓蚀剂作用机理

从身管烧蚀磨损机理的分析中可以看出,不论有无涂镀层,严重烧蚀源于初始裂纹的形成。缓蚀的出发点首先是要防止裂纹形成,其途径主要有预防热冲击和化学侵蚀。在身管发射环境中,传统缓蚀剂能够在内膛表面形成冷却层,将高温火药燃气与身管内膛隔离。其中,无机缓蚀剂还能在身管的内壁附着一层氧化物,该层物质的致密性和低导热性使得身管在炮弹发射时能够较好抵御热冲击、化学侵蚀和机械磨损。这些因素共同作用,使身管的烧蚀量下降。目前,常用缓蚀剂主要有TiO2型、滑石粉型和多元型,其缓蚀效果如表1所示[23],使用方式主要有护膛剂方式和添加剂方式两类。

表1 缓蚀剂在12.7 mm烧蚀模拟枪上的降烧蚀效果

注:火药为4/7单基药;药温为常温。

2.1护膛剂方式缓蚀机理

护膛剂方式即把各种塑料、涂料、石蜡、纤维素、润滑油、人造纤维、棉纱和丝织品等物质中的一种或者几种组合在一起,做成片状放在药筒内部,吸收发射药燃烧时所产生的热量,自然生成冷气体保护层,以隔绝发射药的高温气体,实现对炮膛的保护。早期的缓蚀剂技术,以聚氨酯泡沫衬里和TiO2/wax衬套为典型代表。

Ward[24]等人连续发射添加TiO2/wax衬套的炮弹后发现火炮内膛形成了沉淀层,经分析发现主要成分是TiO2。为验证该沉淀层的作用,他们利用脱壳穿甲弹实弹射击数据,得到身管热输入与烧蚀量曲线,证实了该沉淀层的隔热作用。之后,交替发射带缓蚀剂的穿甲弹和用来清除沉淀的破甲弹,发现相比于连续发射带缓蚀剂的穿甲弹,身管的烧蚀加重,表明连续射击带TiO2/wax型缓蚀衬里炮弹而形成的绝热沉淀层有缓蚀作用。

2.2添加剂方式缓蚀机理

添加剂方式即把ZnO、ZnS、ZnCO3、Zn3(PO4)2、ZnF2、ZnCrO4、ZnSiO3、AlF3·3H2O,TiO2、Talc等金属化合物捏合在发射药中;或将金属化合物与蜡的混合物与发射药一同装入炮弹。其主要缓蚀机理类似于护膛剂类型。

纳米技术的应用为该类型缓蚀剂开发提供了一种新思路,其缓蚀机理与传统缓蚀剂有所不同。陈永才[25]等人将纳米添加剂捏合到双基发射药中,采用半密闭爆发器进行烧蚀试验,对比某制式发射药和含纳米材料发射药的烧蚀试验结果,证实了纳米材料在抑制烧蚀中的作用。借助电子扫描显微镜分析试验后烧蚀管的形貌图,发现发射纳米添加剂发射药作用后的烧蚀管内壁金属表面组织细化,即该型纳米添加剂可以抑制金属锈蚀。

宋遒志[26]等人在制备纳米材料缓蚀剂时,发现用于分散纳米材料的有机物对抑制烧蚀具有帮助。认为其抑制烧蚀作用主要是因为有机材料可以减少火药燃气中的氧化成分。

Walsh[27]等人研发出一种以高氮有机物为主体的缓蚀添加剂,他们认为该添加剂的缓蚀作用主要在于营造一个高氮环境和降低内膛温度。其中,高氮有机物在内膛环境下作用,提高火药燃气中的氮碳比,干扰渗碳过程。另外,对比制式发射药与添加缓蚀剂发射药的热化学参数,发现高氮有机物在分解时吸收更多热量。Hirvonen[28]等人使用高氮发射药时发现在发射过程中的渗氮有降烧蚀的倾向。除了提高硬度外,渗氮可以提高内膛表面材料的熔点。因此,研制新型缓蚀剂时选取或开发适当的有机辅助剂将具有重要应用价值。

3 结束语

烧蚀磨损是随身管武器发展而一直存在的工程实践难题。基于笔者对身管烧蚀和缓蚀剂缓蚀机理的梳理,可以认为烧蚀磨损是热作用主导下,热-机械-化学复合作用的结果,而缓蚀剂具有吸热、隔热、抗机械磨损和化学侵蚀的作用,故当它充分发挥作用时,能有效降低身管烧蚀,提高其使用寿命。在发射环境下,为使缓蚀剂能够在身管内膛形成隔热层,所选择的无机材料的熔点不能过低,以确保隔热层能够有足够的作用时间。同时,在希望利用有机物的裂解吸热形成冷却层时,要选择分解产物与身管基体具有较好相容性,比如高氮有机物即是较好的缓蚀剂组分。

从综合的角度来看,缓蚀剂在其组分上可以考虑采用无机物与有机物的组合形式。通过有机物在身管发射环境中热解吸热,及其热解产物对烧蚀的影响抑制烧蚀。再利用无机物与火药燃气的反应在身管内壁形成一个致密、低热导率的涂层,从而延长身管寿命。结合纳米材料的研究,可以设计成有机/无机纳米杂化材料,在发射环境下达到表面修复及缓蚀作用等理想效果。

References)

[1]甘霖,陶凤和,卢兴华,等. 火炮身管延寿技术研究[J]. 火炮发射与控制学报,2006(3):10-14.

GAN Lin,TAO Fenghe,LU Xinghua,et a1. Research on barrel life prolongation[J]. Journal of Gun Launch & Control,2006(3):10-14. (in Chinese)

[2]李大勇,高守臻,罗长宏,等. 火炮身管内膛修复技术研究[J]. 火炮发射与控制学报,2012(1):47-50.

LI Dayong,GAO Shouzhen,LUO Changhong,et al. Research on renovating the abrasion and ablation of the gun barrel bore[J]. Journal of Gun Launch & Control,2012(1):47-50. (in Chinese)

[3]欧阳青,于存贵,张延成. 国内外火炮身管烧蚀磨损问题研究进展[J]. 兵工自动化,2012,31(6):44-46.

OUYANG Qing,YU Cungui,ZHANG Yancheng. Development of erosion and wear of gun barrel[J]. Ordnance Industry Automation,2012,31(6):44-46. (in Chinese)

[4]SOPOK S,RICKARD C,DUNN S. Thermal-chemical-mechanical gun bore erosion of an advanced artillery system part two:modeling and predictions[J]. Wear,2005,258(1):671-683.

[5]SOPOK S,RICKARD C,DUNN S. Thermal-chemical-mechanical gun bore erosion of an advanced artillery system part one:theories and mechanisms[J]. Wear,2005,258(1):659-670.

[6]MONTGOMERY R S,SAUTTER F K. A review of recent american work on gun erosion and it’s control[J]. Wear,1984,94(2):193-199.

[7]吴斌,夏伟,汤勇,等. 射击过程中热影响及身管热控制措施综述[J]. 兵工学报,2003,24(4):525-529.

WU Bin,XIA Wei,TANG Yong,et al. A review on thermal effects during the firing process and measures of their thermal control[J]. Acta Armamentarii,2003,24(4):525- 529. (in Chinese)

[8]TURLEY D M,CUMMING G,GUMNER A,et al.A meta-llurgical study of erosive wear in a 105 mm tank gun barrel[J]. Wear,1994(176):9-17.

[9]WOODLEY C,CRITCHLEY R,WALLINGTON D. Qine-tiQ studies on wear and erosion in gun barrels[R]. United Kingdom:QinetiQ LTD Fort Halstead,2004.

[10]张坤,陈光南,彭玉春. 镀铬枪管的基体初始烧蚀行为[J]. 理化检验:物理分册,2006,42(4):171-173.

ZHANG Kun,CHEN Guangnan,PENG Yuchun. On the origin of substrate erosion in chromium plated gun barrel[J].Physical Testing and Chemical Analysis(Part A: Physical Testing),2006,42(4):171-173. (in Chinese)

[11]LAWTON B. Thermo-chemical erosion in gun barrels[J]. Wear,2001,251(1):827-838.

[12]高海霞,黄进峰,张济山,等. 速射武器身管用钢的白层形成及剥落机制[J]. 金属热处理,2008,33(10):109-113.

GAO Haixia,HUANG Jinfeng,ZHANG Jishang,et al. Formation and spalling off mechanism of white layer of rapid-firing gun steel[J]. Heat Treatment of Metals,2008,33(10):109-113. (in Chinese)

[13]UNDERWOOD J H,PARKER A P,VIGILANTE G N,et al. Thermal damage,cracking and rapid erosion of cannon bore coatings[J]. Journal of Pressure Vessel Technology,2003,125(8):299-304.

[14]COTE P J,KENDALL G,TODARO M E,et al. Laser pulse heating of gun bore coatings[J]. Surface Coating Technology,2001,146-147:65-69.

[15]COTE P J,RICKARD C. Gas-metal reaction products in the erosion of chromium-plated gun bores [J]. Wear,2000,214(1):17-25.

[16]COTE P J,TODARO M E,KENDALL G,et al. Gun bore erosion mechanisms revisited with laser pulse heating[J]. Surface and Coatings Technology,2003,163:478- 483.

[17]JARAMAZ S,MICKOVIC D,ELEK P. Determination of gun propellants erosivity:experimental and theoretical studies[J]. Experimental Thermal and Fluid Science,2010,34(6):760-765.

[18]ANDRADE C A,CUNNINGHAM B,NAGAMATSU H T,et al. The cannon-projectile blow-by flow field[R]. Cleveland:JANNAF Propulsion Meeting,1998.

[19]LAWTON B,LAIRD M P B. Influence of gas leakage on heat transfer and wear in gun barrels[R]. San Francisco:16th International Symposium on Ballistics,1996.

[20]DE ROSSERT W S,MONTGOMERY J S. Cobalt-base alloy gun barrel study[J]. Wear,2014,316(1):119-123.

[21]蒋泽一,李强,薄玉成,等. 火炮身管损伤的研究[J]. 机械工程与自动化,2013(5):221-222.

JIANG Zeyi,LI Qiang,BO Yucheng,et al. Summary on damage of gun barrels[J]. Mechanical Engineering & Automation,2013(5):221-222. (in Chinese)

[22]CONROY P J,LEVERITT C S,HIRVONEN J K,et al. The role of nitrogen in gun tube wear and erosion[R]. Maryland:Army Research Lab Aberdeen Proving Ground MD Weapons and Materials Research Directorate,2006.

[23]梁西瑶,任英良. 缓蚀添加剂降烧蚀效果及使用性能的研究[J]. 兵器材料科学与工程,1997,20(3),24- 30.

LIANG Xiyao,REN Yingliang. Study on erosion reduction and useful properties of inhibitor[J]. Ordnance Material Science and Engineering,1997,20(3),24- 30. (in Chinese)

[24]WARD J R,BROSSEAU T L. Role of the insulating layer from the TiO2-wax liner in reducing gun barrel wear[R]. Aberdeen Proving Ground:U.S. Army Ballistic Research Laboratory,1980.

[25]陈永才,宋遒志,王建中. 含纳米添加剂发射药的烧蚀性能研究[J]. 兵工学报,2007,28(3):329-331.

CHEN Yongcai,SONG Qiuzhi,WANG Jianzhong.Thermochemical erosion of propellant with nanometer additives[J]. Acta Armamentarii,2007,28(3):329-331. (in Chinese)

[26]宋遒志,朵英贤. 纳米材料对发射药的影响及身管延寿作用[J]. 哈尔滨工程大学学报,2011,32(9):1173- 1178.

SONG Qiuzhi,DUO Yingxian. Influence of a nanomate-rial on propellant and the function of a nanomaterial for increasing the service life of a gun barrel[J]. Journal of Harbin Engineering University,2011,32(9):1173-1178. (in Chinese)

[27]WALSH C M,KNOTT C D,LEVERITT C S,et al. Reduced erosion additive for a propelling charge:U.S.,6984275[P].2006-01-10.

[28]HIRVONEN J K,DMAREEL J D,MARBLE D K,et al. Gun barrel erosion studies utilizing ion beams[J]. Surface & Coatings Technology,2005,196(1):167-171.

Research Status of Gun Barrel Erosion and Inhibitor Mitigation Mechanism

LIN Shaosen, YAN Jun, YU Weibo, LI Hongguang, DU Shiguo

(Ordnance Engineering College, Shijiazhuang050003, Hebei, China)

Serious wear and erosion of barrel has limited the improvement of artillery performance and the extension of service life. In order to extend the life of barrel and increase gun performance, it is necessary to enhance anti-erosion endurance and resistance to attrition of artillery barrel. It summarized the domestic and international research status of wear and erosion mechanism of barrel in terms of thermal damage, chemical corrosion and mechanical wear. It was analyzed that the occurrence and aggravation of wear and erosion was primarily attributed to thermal-chemical-mechanical effects. Based on this, an analysis is made of the mitigation mechanism of the erosion inhibiting agent. The significance of nanometer materials in producing inhibitor is pointed out. And it is also pointed out that inorganic oxide and nitrogenous organic materials could protect gun bore under firing condition. Moreover, prospects in the future are envisioned in the design of inhibitor and provided thought-provoking ideas for the design of new type of inhibitor.

ordnance science and technology;gun barrel;erosion mechanism;inhibitor;mitigation mechanism

2015-05-07

国家自然科学基金(51272284);军械工程学院院基金(YJJXM13016)

林少森(1992—),男,硕士研究生,主要从事兵器科学与技术研究。E-mail:lss_xuqing@163.com

TJ303+.1

A

1673-6524(2016)01-0092-05