C3/MRC天然气液化工艺模拟及影响因素分析

刘 迪

C3/MRC天然气液化工艺模拟及影响因素分析

刘 迪

(中国石油大学(北京)城市油气输配技术北京市重点实验室, 北京 102249)

带丙烷预冷的混合制冷剂液化天然气工艺具有流程简单、效率高、运行费用低、适应性强等优点,因而得到广泛应用。利用流程模拟软件HYSYS对带丙烷预冷的混合制冷剂液化工艺进行了模拟,给出了流程中涉及到的主要物流参数,并通过改变天然气进料压力、高压制冷剂压力、低压制冷剂压力等参数分析了其对流程工艺液化率及功耗的影响。

液化天然气;丙烷预冷;混合制冷剂;功耗

LNG是当今世界发展最快的能源,相比气态天然气具有经济高效、清洁环保、灵活方便、安全可靠等特点。目前天然气的液化流程主要有级联式液化、混合制冷剂液化、膨胀机制冷液化及液氨液化等流程。

其中,混合制冷剂液化流程是以C1至C5的碳氢化合物以及N2等多组分混合制冷剂为工质,进行逐级冷凝、蒸发、节流膨胀,从而得到不同温度水平的制冷量,达到逐步冷却和液化天然气的目的[1]。与级联式液化及膨胀制冷液化流程相比,混合制冷剂液化工艺机组设备少、投资费用低、管理方便,特别是带丙烷预冷的混合制冷剂液化流程,吸取了级联式液化流程和混合制冷剂液化的优点,流程简单高效[2]。

1 C3/MRC天然气液化工艺流程

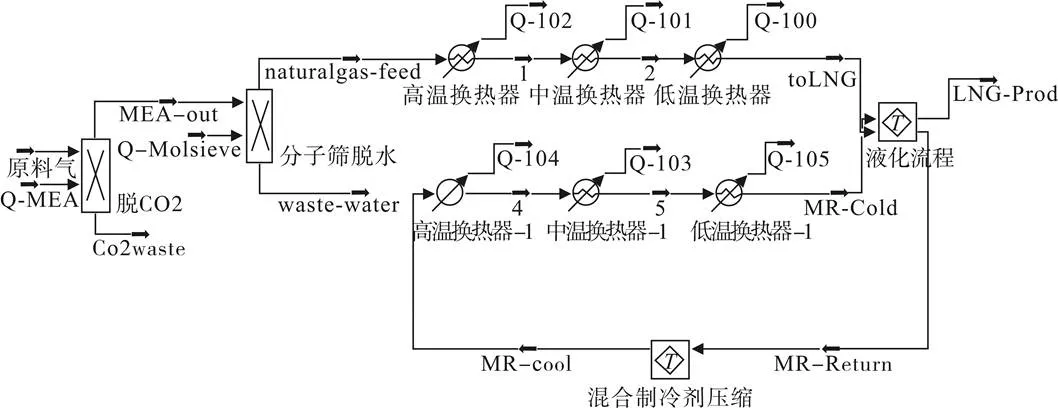

C3/MRC即为带丙烷预冷的混合制冷剂制冷循环,是在MRC工艺的基础上开发出的液化工艺(图1)。

a-主流程

b-混合制冷剂压缩子流程

图1 C3/MRC天然气液化流程图

Fig.1 C3/ MRC natural gas liquefaction flow chart

C3/MRC工艺综合了级联式循环工艺和MRC工艺的特长,具有流程简单、效率高、运行费用低、适应性强等优点,是基地型LNG工厂的首选工艺,目前该工艺已成为液化天然气工艺中应用最广泛的技术[3]。

图1所示为C3/MRC液化流程图,该流程主要包括三个循环:丙烷压缩制冷循环(如图2)用于预冷天然气和混合制冷剂,混合制冷循环用于冷凝及过冷天然气(如图3),以及天然气液化循环(如图3)。

1.1 丙烷预冷循环

丙烷预冷循环对天然气及混合制冷剂进行预冷,丙烷通过三个温度级的换热器制冷后变为气液两相,气相返回压缩机,液相一部分冷却制冷剂与天然气,其余作为后续制冷剂[4]。因为此循环对计算结果不影响,故在研究中简化为三级冷却器如下图2所示。

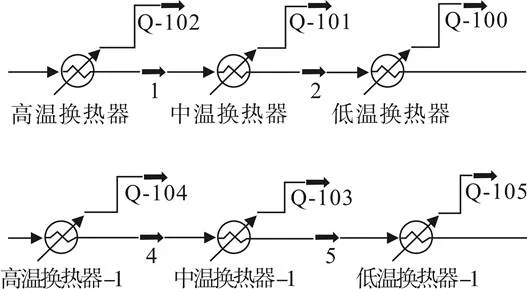

图2 丙烷预冷循环简化工艺

1.2 混合制冷剂循环

在LNG液化子流程中(如图3所示),混合制冷剂经过压缩至高压并预冷后进入气液分离器V-100,液相由预冷换热器冷却,之后对其节流、降温降压、使其与返流的混合制冷剂混合为预冷换热器提供冷量,冷却天然气和从分离器出来的气相和液相混合;V-100分离出的气相制冷剂经预冷换热器冷却后,进入气液分离器V-101分离成气相与液相,液相通过主换热器冷却后节流、降温降压、与返流的混合制冷剂混合后为主换热器提供冷量,冷却天然气和从分离器出来的气相和液相混合。从主冷换热器出来的气相制冷剂经过冷换热器冷却后节流、降温,进入过冷换热器,冷却天然气和气相混合制冷剂[5]。

生1:对于问题1,设f(x)=x-1,则f(x)是x的一次函数,方程x-1=0的根就是函数f(x)=x-1的图象与x轴交点的横坐标(如图1).

1.3 天然气液化循环

经过预冷处理后的天然气逐级经过预冷换热器、主换热器和过冷换热器,经历了一个冷却、冷凝和过冷的过程后,从气相变为液相。从过冷换热器出来的高压液态天然气通过节流阀节流降压至储存压力,温度相应的井底之储存温度,液态天然气部分气化进入两相区,液态部分注入LNG储罐。

2 C3/MRC天然气液化流程模拟

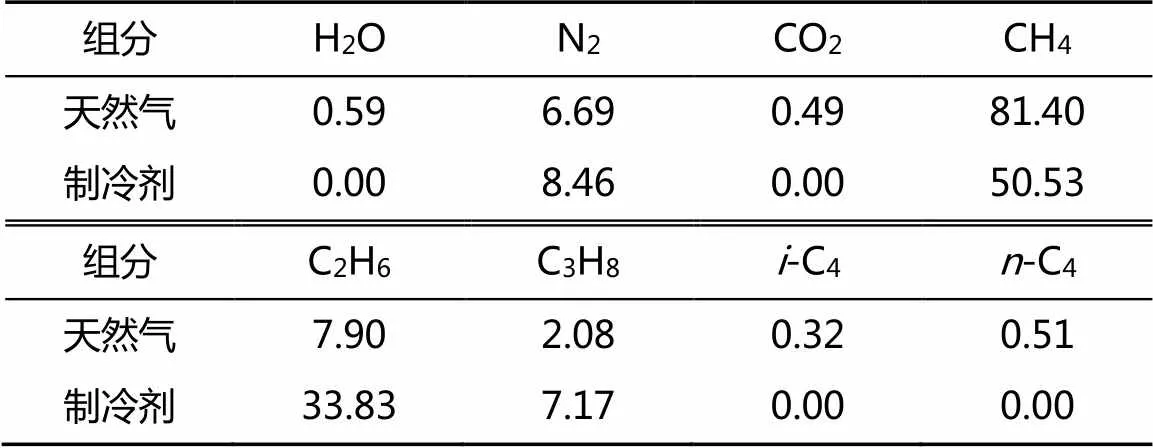

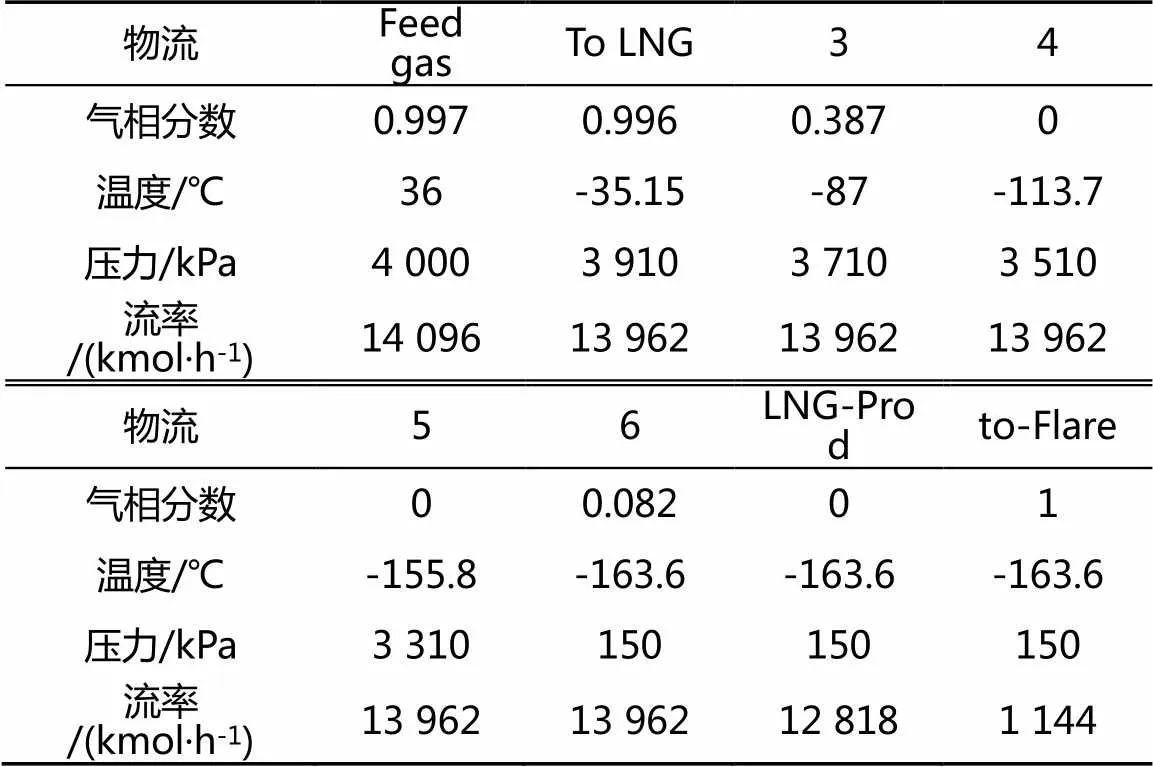

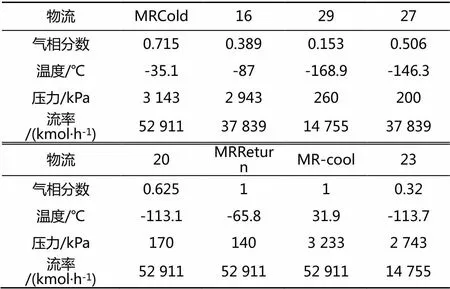

流程模拟利用HYSYS模拟软件,状态方程选用Peng-Robinson,模拟中对天然气及混合制冷剂的组成进行设置,各组分含量如表1所示。进料天然气的温度为36 ℃,压力4 000 kPa,流量为14 100 kmol/h,模拟结果包括天然气及混合制冷剂主要物流及参数如表2及表3。

表1 天然气及混合制冷剂组成

表2 天然气主要物流参数

表3 混合制冷剂主要物流参数

3 液化流程影响因素分析

在分析液化流程的影响因素时,采用单一变量的方法,即只改变需要分析的参数的数值,其余数值保持不变。通过利用HYSYS进行模拟计算,发现天然气进料压力、低压制冷剂压力、高压制冷剂压力等参数对液化流程的液化率及功耗方面有着不同程度的影响,具体影响分析如下。

3.1 天然气压力的影响

分别改变天然气进料物流的压力从3000kPa变化至5 000 kPa,各级压缩机、冷却器总功耗及液化率随天然气进料压力的变化如下所示,一级压缩机、冷却器功耗及液化率随压力升高略有下降,二级压缩机功耗不变,流程总功耗呈下降趋势(图4)。

图4 天然气压力对流程参数的影响

根据热力学知识可知,天然气压力越高时,天然气越容易液化。当天然气压力升高时,其焓值下降,使得天然气入口状态与液化状态间焓值差减小,液化天然气所需的冷量减少。相应的一级压缩机出口温度随之降低,制冷剂进出口焓差减小,在制冷剂流量不变情况下,一级压缩机功耗减小[6]。而级间冷却器-1入口温度降低导致其制冷负荷降低,因此可见,提高天然气压力有利于降低流程功耗,减小运营成本。

3.2 高压制冷剂压力

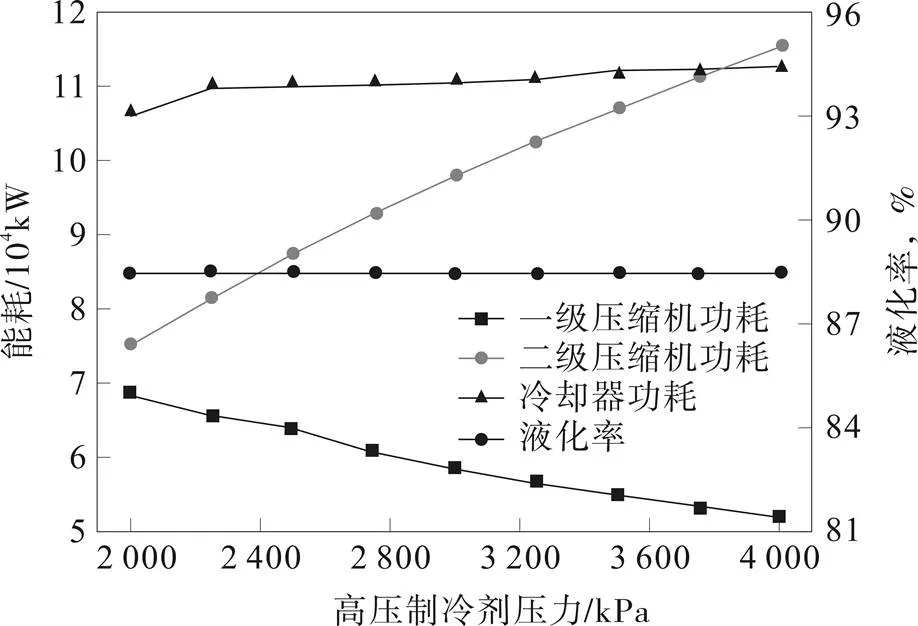

利用HYSYS流程模拟软件,模拟高压制冷剂压力从2 000 kPa变化至4 000 kPa时,各级压缩机、冷却器及液化率的变化情况如下图5所示。

图5 高压制冷剂对流程参数的影响

从图中发现随高压制冷剂压力的增加,一级压缩机功耗减小,二级压缩机、冷却器总功耗及流程总功耗增加,而液化率保持不变。这是因为高压制冷剂压力升高,一级压缩机出口的低压制冷剂(制冷剂压缩子流程中物流1)温度降低,在压比不变时,一级压缩机进出口焓差减小,其功耗减小;另一方面,高压制冷剂压力升高,引起压比增大,二级压缩机的功率增大。级间冷却器的入口温度降低,出口温度保持不变,因而级间冷却器的制冷负荷降低,功耗降低;然而高压制冷剂压力升高导致物流3(制冷剂压缩子流程中)温度升高,冷剂冷却器出口温度不变,故冷剂冷却器制冷负荷增加,功耗升高,冷却器总功耗(包括级间冷却器及冷剂冷却器)呈现上升趋势。

因此可见,当高压制冷剂压力升高时,低压制冷剂的制冷量有所下降,但是流程总功耗增大,因而高压制冷剂的压力不宜过高[7]。

3.3 低压制冷剂压力

改变低压制冷剂的压力,变化范围为550 kPa至750 kPa,各级压缩机、冷却器及液化率的变化情况如图6。

从模拟结果可以看出当低压制冷剂压力升高时,一级压缩机功耗增加、二级压缩机及冷却器总功耗降低,液化率保持不变。这是因为低压制冷剂压力增大,一级压缩机压比增大,引起一级压缩机功耗的增加;而对于二级压缩机而言,低压制冷剂压力增大导致其压比降低,因此功耗下降[8]。级间冷却器入口温度随压力增大而升高,出口温度不变,因而级间冷却器制冷负荷增大,功耗升高;冷剂冷却器入口(物流3)温度随低压制冷剂压力升高而降低,出口温度不变,因而冷剂冷却器制冷负荷降低,功耗减小,总体而言冷却器总功耗略有下降。

图6 低压制冷剂对流程参数的影响

4 结 论

本文通过HYSYS流程模拟并结合热力学理论,分析了带丙烷预冷的混合制冷剂液化流程的关键参数对流程性能的影响,得到了以下结论:

(1)提高待液化天然气气的压力可以降低压缩机及冷却器的功耗,有助于降低流程的运行成本,然而压力增高液化率随之降低且对管道管材及壁厚要求越高,增加了建设成本,因此不可大幅增加天然气压力。

(2)高压制冷剂压力的增加会导致流程的总功耗增加,因此高压制冷剂的压力不宜过高。而随着低压制冷剂压力的增高,流程的总功耗降低,因而可适当提高低压制冷剂压力以实现降低功耗的目的。

[1] 马国光,吴晓南,王元春.液化天然气技术[M]. 北京:石油工业出版社,2011:36.

[2] 赵敏,厉彦忠. 丙烷预冷混合制冷剂液化流程中原料气与制冷剂匹配研究[J]. 西安交通大学学报,2010,44(2):108-112 .

[3] 潘红宇,李玉星,朱建鲁. 丙烷预冷混合制冷剂液化工艺原料气敏感性分析[J]. 化工学报,2015,66(S2):186-191.

[4] 郑云萍,夏丹,等. 基于HYSYS的C3/MRC天然气液化流程影响因素分析[J]. 石油与天然气化工,2013,42(5):473-477

[5] 郭彦鑫. 天然气液化技术与应用研究[D]. 西安:西安石油大学,2011.

[6] 花亦怀,张春. 混合制冷液化工艺模拟及优化研究[J]. 上海煤气,2013(03):7-9.

[7] 花亦怀,张春. 混合制冷液化工艺模拟及优化研究[J]. 上海煤气,2013(03):7-9.

[8] 曹文胜. 撬装型混合制冷剂液化天然气流程的热力学分析[J]. 化工学报,2008,59(S2):53-59.

Simulation of C3/MRC Natural Gas Liquefaction Process and Analysis on Influence Factors

LIU Di

(Beijing Key Laboratory of Urban Oil and Gas Distribution Technology, China University of Petroleum(Beijing),Beijing 102249,China)

Mixed refrigerants liquefaction process with propane precooling has the advantages of simple process, high efficiency, low operating cost and strong adaptability, therefore it is widely used. In this paper, mixed refrigerants liquefaction process with propane precooling was simulated by using process simulation software HYSYS, and the main parameters in the process were given. Effect of the parameters including the feed gas pressure, high-pressure refrigerant pressure, low-pressure refrigerant pressure on liquefied rate and power consumption of the process was analyzed.

Liquefied natural gas (LNG); Propane precooling; Mixed refrigerant; Power consumption

TE 624

A

1671-0460(2016)06-1204-04

2016-04-21

刘迪(1991-),女,河南濮阳人,2014年毕业于西南石油大学油气储运工程专业,研究方向:油气储运。E-mail:1527018558@qq.com。