渤海稠油热采添加剂室内模拟驱油实验研究

万 雪,赵 勇

渤海稠油热采添加剂室内模拟驱油实验研究

万 雪,赵 勇

(东北石油大学, 黑龙江 大庆 163318)

稠油;降粘剂;驱油

渤海某区块脱水原油在60 ℃时,原油的粘度为474.9 mPa·S;在30℃时,原油的粘度为9283.2 mPa·s,原油属于典型的稠油范畴。其沥青质、非烃类物质(胶质等)含量达到了25.13%和19.13%,使其开采过程中形成的乳状液较稳定,难以破坏,并且W/O乳状液的形成,使粘度变的很大,不利于稠油的开采。通过实验室模拟蒸汽开采环境,其在150 ℃下形成的乳状液在50 ℃时的粘度达到了5 231 mPa·s,对开采带来了很大的不利。通过实验室自制的热采添加剂,其可以使含蜡原油的粘度、胶凝强度和凝点得到降低,改善原油的流动性,还可以将形成的油包水型乳状液破乳,形成粘度较低的水包油型乳化液,从而使稠油粘度得到降低[1-2]。

1 实验部分

1.1 主要实验仪器

SN-B-2型数字式粘度计,Texas-500型界面张力仪,LEICA DM2500P显微镜及配套仪器。

1.2 岩心制备

试验使用的岩心是经石英砂经环氧树脂胶结而成制备的柱状岩心,其长度约10 cm,直径大小为2.50 cm。

1.3 测定空气渗透率

用游标卡尺依次测量出使用岩心的直径、长度,并算出其体积。空气渗透率选用流量管法测定。

1.4 流体准备

将渤海某区块采出的脱水原油作为实验用油,取出部分实验用油至于活塞容器中待用。将根据现场提供的矿化度自制的模拟地层水作为实验用水,用于饱和及驱替实验[3-7]。

1.5 岩心驱油实验

1.5.1 孔隙体积和孔隙度

饱和水按下列步骤进行:(1)将测定渗透率后的岩心用电子天平称重,记录质量后放入广口瓶内,连续抽空5 h以上。(2)将岩心容器与中间容器相连,中间容器装模拟地层水,然后串联在平流泵仪器上。(3)开启平流泵和所有管线阀门,设定流速2 mL/min,当出口端连续平稳的流出地层水,认为已饱和。(4)将饱和水后的岩心在称重并记录,通过差减法计算得到岩心孔隙体积,从而得到孔隙度。

1.5.2 原始含油饱和度

饱和油按下列步骤进行:(1)组装好饱和油设备,并将模型接入流程中;(2)加压(此压力大于模型入口2~3 mPa);(3)开启恒温箱,当恒温箱温度到达设定温度后,恒温5 h以上,此过程保持压力稳定;(4)将实验用油以恒定的低速泵入岩心进行驱水实验。等到压差稳定后,适当加快泵入速度,驱替实验用油为1.0~2.0倍孔隙体积;(5)记录岩心中累计出水量,通过计算得到岩心原始含油饱和度。

1.5.3 驱替试验

蒸汽驱替试验。用恒流泵将通过蒸汽发生器产生的蒸汽注入到用油样饱和的岩芯中。注入蒸汽达到突破压力之后,驱出原油见水,收集此时的原油油样测试粘度及含水。驱替至驱出液中含水超过98%停止注入。计录下突破前后不同阶段驱出油量及驱出油的粘度。

加热采添加剂后蒸汽驱替试验。用微量泵将不同体积的防乳增效剂溶液顶替到用油样饱和的岩芯中。重复上述蒸汽驱替试验步骤。

2 结果与讨论

2.1 粘温特性

用Thermo scientific HAAKE Rheometer 哈克高温高压流变仪测定脱水后原油粘度。粘度是反映流体流动性的重要参数,与温度息息相关。只有当温度升高到某一数值时,稠油在地层内才可以发生连续的渗流。渤海某区块脱水稠油的粘温曲线如图1。从图中可以看出该稠油的温敏性很强,随着温度的升高粘度急剧下降。

虽然升高温度可大大降低稠油的粘度,但从图1中可以看出该稠油的粘度很大,只有温度达到60 ℃以上才能保证正常的流动性,而且在稠油开采的过程中,稠油和地层水之间存在着诸多相互作用(如拉伸、剪切、搅拌等),这会造成油包水型乳状液的产生,使粘度大大增加。这些都严重的增加了开采的成本。而热采添加剂是一种表面活性剂,拥有良好的亲水亲油性质,可以在油水的界面上形成一层强度较低的膜,使原油无法形成较为稳定的乳状液,从而降低原油乳化率,达到降低原油粘度的效果,提高原油的采收率[8-12]。

图1 渤海某区块原油粘温曲线(升温方法测定)

2.2 热采添加剂的降粘效果

根据现场要求将一定量热采添加剂加入至按油水比7:3配置好的反应釜中,模拟开采条件,在高温下搅拌一定时间。从反应釜中取出乳状液,测定其50 ℃时的粘度。通过对比未加热采添加剂的粘度数据,得到热采添加剂降粘效果。见表1。

表1 热采添加剂降粘效果

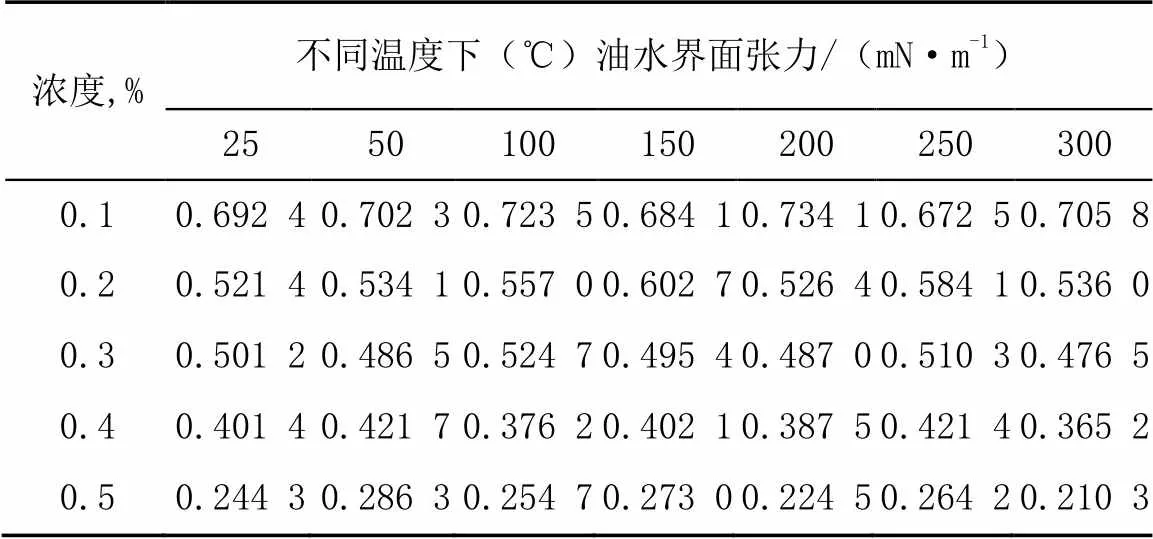

2.3 界面张力

一般来说评价一种表面活性剂体系是否可以用作驱油剂要看其是否具有良好的降低表面张力的特性。如果该表面活性剂体系可以将油水界面张力降至1 mN/m以下,则说明该表面活性剂体系符合作为去油剂的基本条件。我们测量了25~300 ℃温度下不同浓度的防乳增效剂水溶液和原油之间的界面张力,结果见表2。根据表2可以看出,油水之间的界面张力均在1 mN/m以下,说明该热采添加剂具有较好的降低界面张力特性。而且随着热采添加剂添加量的增加,界面张力的值逐渐变低[13-16]。

表2 不同温度不同浓度下的界面张力

2.4 热采添加剂的驱油效果

通过驱替实验,得到未加热采添加剂蒸汽驱和热采添加剂驱实验结果。见表3。

表3 驱油效果

注:热采添加剂注入0.1PV。

通过表3可以看出,加入热采添加剂后采收率有较大的提高,说明热采添加剂具有较好的降粘作用,增强了流体的流动性。

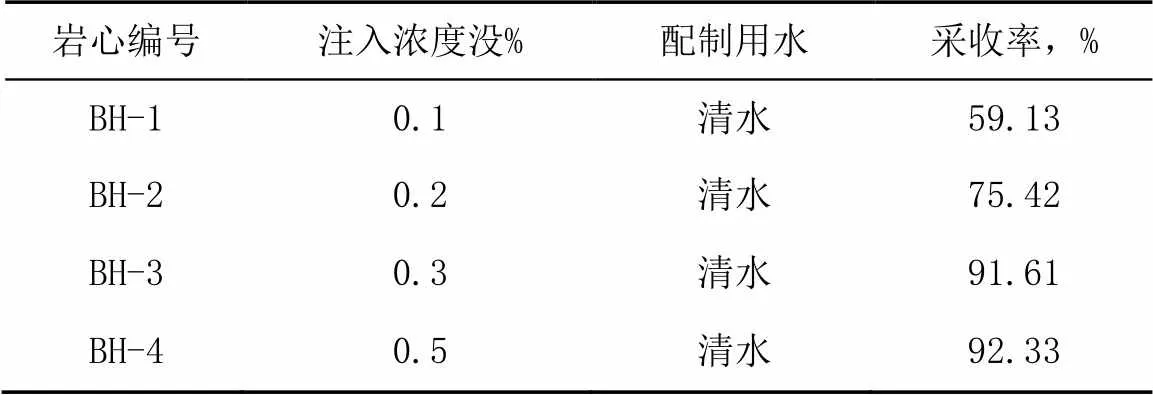

2.5 热采添加剂添加量对驱油效果的影响

将热采添加剂配成不同质量分数的水溶液,注入0.1PV的不同质量分数的热采添加剂水溶液,重复蒸汽驱替实验。热采添加剂添加量对驱油效果的影响见表4-5。由表5可以看出,随着热采添加剂添加量的增加,岩心最终采收率逐渐提高,当热采添加剂添加量为0.3%时,最终采收率达到91.61%。而当热采添加剂添加量的继续增加时,最终采收率的增加幅度很小。这是因为热采添加剂溶液含有临界胶束浓度,当达到此浓度时,此时最终采收率最高,继续增加热采添加剂用量后不再引起显著地改变。

表4 热采添加剂影响岩心基础数据表

表5 热采添加剂添加量对驱油效果的影响

2.6 热采添加剂驱油后的微观形态

取驱替出的原油用LEICA DM2500P显微镜及配套仪器观察其微观形态。其结果如图2-3。

图2 添加热采添加剂驱油后微观形态

图3 添加热采添加剂后驱油微观形态

如图2和图3可以看出,未添加热采添加剂驱替出的原油中含有部分水滴,说明形成了油包水型乳状液,其造成了粘度的增加,降低了最终采收率。而添加了热采添加剂驱替出的原油,其未形成油包水型乳状液。说明该热采添加剂具有良好的防乳化效果,从而降低了稠油开采时的粘度,大大提高了原油采收率。

3 结 论

(1)该区块稠油的温敏性很强,随着温度的升高,其粘度急剧下降。

(2)该热采添加剂由实验室自制二嵌段聚醚类添加剂、酚醛树脂类添加剂和成熟使用的KLD添加剂复配而成。具有较好的防乳化、降粘效果和较好的降低界面张力的特性。

(3)该热采添加剂具有较优异的耐高温能力。

(4)当热采添加剂添加量为0.3%时驱油效果较好。

[1] 赵法军,刘永建,胡绍彬,孙国明. 套保油田降粘剂驱油室内实验研究[J]. 石油炼制与化工,2008,39(1):58-61.

[2] 赵法军,刘永建,赵玉建,闻守斌,李奇妹,王玮. 套保油田降黏剂驱注入参数优选实验[J]. 石油钻采工艺,2008,30(3):110-114.

[3] 赵玉建,刘永建,赵法军,刘江,闻守斌. 新肇油田活性水驱油室内实验研究[J]. 钻采工艺,2008,31(4):111-114.

[4] 赵法军,刘永建,赵国,胡绍彬. 注蒸汽条件下供氢催化改质稠油及其沥青质热分解性质[J]. 化工进展,2008,27(9):1453-1459.

[5] 孙国明,刘永建,赵法军,赵玉建,胡绍彬. 低渗透油田驱油室内实验研究[J]. 油气田地面工程,2007,26(9):9-10.

[6] 孙国明,刘永建,赵法军,赵国,胡绍彬. 低渗透油田蒸汽复合驱实验研究[J]. 大庆石油地质与开发,2007,26(5):64-67.

[7] 张丽勤. 大庆稀油油藏蒸汽驱机理及影响因素研究[D]. 大庆石油学院,2009.

[8] 崔桂胜. 稠油乳化降粘方法与机理研究[D]. 中国石油大学,2009.

[9] 赵法军. 稠油井下改质降粘机理及应用研究[D]. 大庆石油学院,2008.

[10] 金波. 辽河油田杜84块超稠油抗高温降粘剂的研制及现场实施方案设计[D]. 大庆石油学院,2005.

[11] 吉昌明,路续武,邹煜. 过渡金属催化降粘剂的性能研究[J]. 广东化工,2012,39(13):37-39.

[12] 车洪昌. 江37稠油油田注降黏剂驱油实验研究[J]. 岩性油气藏,2011,23(3):124-128.

[13] 张博,刘永建,赵法军,胡绍彬. 注蒸汽条件下稠油催化改质降黏实验研究[J]. 油田化学,2011,28(5):501-503.

[14] 秦冰. 稠油乳化降粘剂结构与性能关系的研究[D]. 石油化工科学研究院,2001.

[15] 付波. 化学—微生物复合降粘技术在稠油集输中的研究[D]. 大庆石油学院,2010.

[16] 丁彬,梁金禄,刘玉章,王平美,罗健辉. 稠油化学破乳技术研究进展[J]. 化工进展,2010,29(z2):128-134.

Indoor Simulation Oil Displacement Experiment of Thermal Recovery Additive for Bohai Heavy Oil

WAN Xue,ZHAO Yong

(Northeast Petroleum University, Heilongjiang Daqing 163318,China)

Chemical auxiliary viscosity reduction is one of important methods to enhance heavy oil recovery. Aimed at the problem that emulsion of crude oil made viscosity quickly increase in the process of steam thermal recovery of heavy oil in Bohai sea, a thermal recovery additive was developed. The thermal recovery additive can be injected in formation in the process of steam thermal recovery to lower crude oil emulsifying rate and viscosity, and increase recovery efficiency. The thermal recovery additive was compounded by lab homemade 2-block polyether type additive, phenolic resin additive and maturely used additive KLD. The experimental results show that the thermal additive has good characteristics in anti emulsion effect, viscosity reduction effect and interfacial tension reduction effect. When the addition amount of the thermal recovery additive is 0.3%, the core ultimate recovery of crude oil reaches 91.61% in indoor simulation oil displacement experiments.

Heavy oil; Viscosity reduction agent; Oil displacement

TE 357

A

1671-0460(2016)06-1135-04

2016-05-04

万雪(1990-),女,河北省衡水市人,东北石油大学在读硕士研究生,研究方向:从事油气田开发与提高采收率技术工作。E-mail:。