水热处理过程中Y分子筛的骨架脱铝、补硅及二次孔的形成

覃正兴,申宝剑

(中国石油大学(北京)化学工程学院,重质油国家重点实验室,CNPC催化重点实验室,北京 102249)

水热处理过程中Y分子筛的骨架脱铝、补硅及二次孔的形成

覃正兴,申宝剑

(中国石油大学(北京)化学工程学院,重质油国家重点实验室,CNPC催化重点实验室,北京 102249)

在过去、现在乃至将来很长一段时间内,Y分子筛在多相催化领域都是极为重要的一种固体酸催化剂。超稳Y分子筛是其最为重要的应用形式。文章简要综述了Y分子筛骨架在水热处理过程中的结构变化历程,其中包括骨架脱铝、补硅的发生、非骨架铝的产生以及二次孔的形成。重点总结了近几年在实验、理论方面与水热脱铝相关的研究进展,强调了继续深入研究Y分子筛的后处理改性的必要性。

分子筛;水热;脱铝;传递;介孔

引 言

Y分子筛是一种合成得到的微孔无机硅铝晶体材料。1964年,人们用其替代了无定形的硅铝微球炼油催化剂。自此以来,Y分子筛已在世界各地的流化催化裂化、加氢裂化装置中使用50余年。在此期间,新分子筛不断涌现,但Y分子筛在炼油工业上的重要地位从不曾改变。一直以来,它都是作为催化剂用量最大的分子筛,都是催化裂化催化剂中的主活性组分,没有任何一种无机硅铝材料能够将其取代,甚至是接近取代它[1]。近几年来,分子筛的绿色高效合成[2-4],Y分子筛在传统催化裂化[5]、加氢裂化[6]以及生物质转化[7]等方面所取得的巨大成功再一次将Y分子筛的合成、改性及应用推向了材料科学研究的前沿[8-11]。

分子筛的应用范围及性能由其孔道结构与骨架组成共同决定。Y分子筛具有发达的三维孔道结构,其本征微孔孔口为十二元环结构,是传统沸石分子筛中孔径最大的,且有丰富的、可调的结构酸性位。然而,现行工业条件下直接合成得到的Y分子筛的骨架硅铝比(Si/Al)普遍在3以下。虽然使用模板剂可在一定程度上提高合成产品的骨架硅铝比,但增幅有限[12-13]。这种分子筛的骨架(水)热稳定性较差,难以满足工业使用要求。于是,适当采用后改性方法处理合成得到的分子筛,通过二次合成来提高 Y分子筛的骨架硅铝比就变得尤为重要。在此前提下,人们开发了多种骨架脱铝技术[14]。众多方法中,唯有水热处理技术被广泛、持久地应用于实际工业生产过程。本文总结了近几年与Y分子筛水热处理相关的研究进展。从讨论水热过程中的分子筛骨架脱铝入手,顺序讨论由骨架脱铝产生的相关问题,包括非骨架铝的形成、骨架补硅的发生以及二次孔(是相对于分子筛本征孔而言、经过后处理过程产生的介孔甚至是大孔结构)的产生。本文旨在强调无论从基础研究角度考虑还是从应用层面出发,有关Y分子筛水热脱铝的研究依然值得投入更多的精力。

1 水热过程中骨架铝的水解脱除

水热处理过程中,骨架脱铝是分子筛结构超稳化的第1步。自水热脱铝方法问世之初,人们就已经对脱铝机理展开了研究[15-16]。目前这一课题依然极具吸引力[17-22]。

人们通过实验发现,对选定的分子筛而言,水热处理过程中分子筛骨架脱铝程度受离子交换度、水热温度、处理时间、水汽分压等因素的影响[23-26]。早期研究发现[23-24],水热处理过程中,Y分子筛骨架脱铝过程可明显分为“快速脱铝”和“慢速脱铝”两个阶段。前30 m in为快速脱铝过程。在这个阶段,约50%铝从分子筛骨架脱除。30 min后,骨架脱铝速度明显减慢。

van Bokhoven等[17]在原位条件下深入研究了水热升温、恒温以及降温过程中Y分子筛的结构变化。其研究结果明确表明,在从室温升至 600℃的过程中,分子筛骨架外配位水及铵离子先后脱离分子筛骨架。其中,部分位于分子筛超笼位置的水最先离开(图1)。这一过程大概在140℃左右完成。随后,当温度升高至 180℃左右时,余下所有位于分子筛超笼位置的水脱离分子筛骨架。继续升高温度时,铵离子开始解离、脱附。其中,位于超笼中的铵离子在 300℃左右发生脱附,位于方钠石笼中的铵离子在 400℃左右发生脱附。升温过程中,只有一少部分铝(5%)从Y分子筛骨架脱除。在600℃恒温过程中,只有 3%的骨架铝继续从分子筛骨架脱除,并且这些铝的脱除都发生在恒温阶段的前50 m in。大量脱铝的情形发生在降温过程的 230~180℃温度段。在这个阶段,有30%~35%的铝从分子筛骨架脱除。该研究结果以详实的数据表明,在较低的温度下分子筛骨架就可以发生脱铝反应,前提是骨架外起配位作用的铵离子已脱离骨架。此外,水汽的存在也是必要的前提。

图1 水热过程中Y分子筛骨架外配位铵离子以及水分子的位置及Y分子筛单位晶胞中所有配位铵离子、配位水数目以及晶胞常数随水热温度的变化[17]Fig.1 Sites of ammonium ions and water molecules in cell of zeolite Y and cell parameters plotted as steaming temperature[17]

然而,这一研究结果与前人有关水热脱铝的一般认识有明显冲突。正如作者自己评价[17]:“Our data, show ing structural changes, which occur duringthe heating and cooling of zeolite NH4-Y under steaming conditions, contradict the generally held view that structural changes occur predom inantly at high temperatures”。上述研究结果与普遍结论的最大不同是该研究结果没有提及骨架补硅过程。从晶胞参数数据来看,事实上并没有发生骨架补硅[图1(b)]。从这一点来讲,很难将该论文的研究结果与真实工业条件下的水热过程关联起来。从该工作的实验条件判断,文中所谓的“水热处理”的升温段近似于原位焙烧铵型Y分子筛将其转换为HY的过程。HY分子筛极不稳定,遇潮湿水汽极易发生结构崩塌。这可能就是大量脱铝没有发生在高温段,而是发生在降温过程的原因。因为在温度降低至250℃以下后,水分子能够重新回到分子筛骨架中[17]。

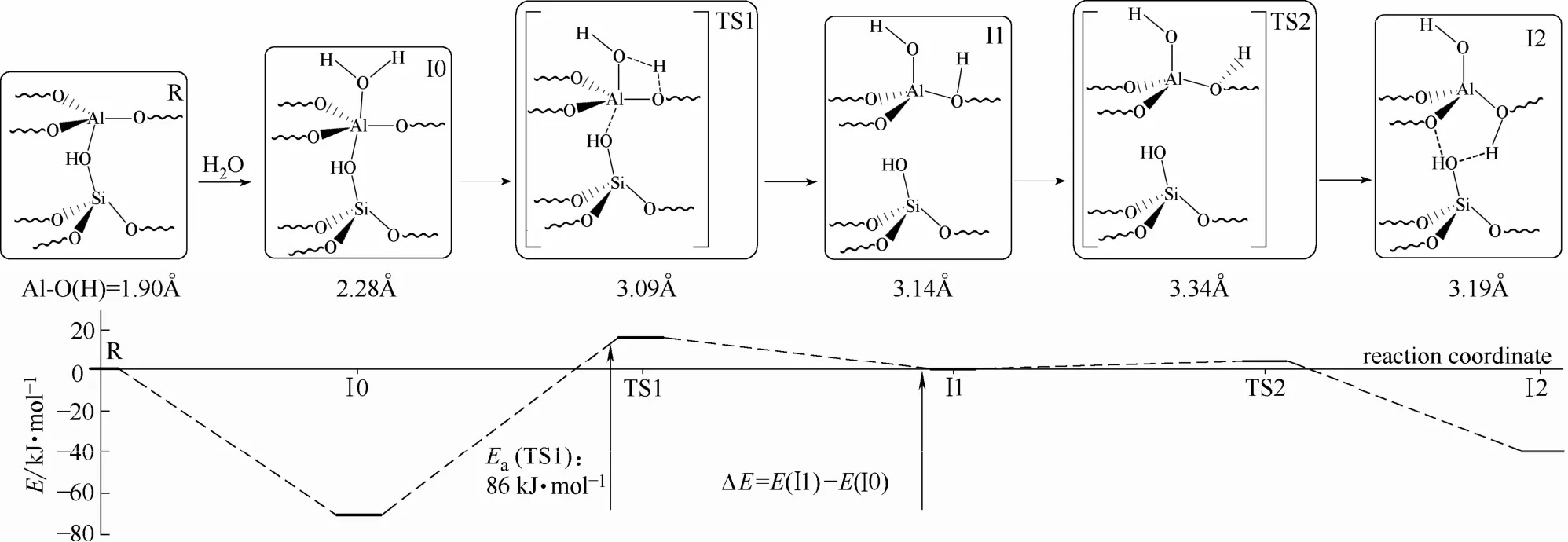

Swang等以及Chizallet等致力于采用先进的计算方法研究脱铝机理,首次将该领域的研究快速推进至分子尺度水平[19-22]。关于第1个A l-O键的水解断裂,Swang等[19]首先提出了“邻位双硅羟基”[vicinal disilanol,图2(a)]中间过渡态。这一过渡态与早期提出的骨架脱铝模型显著不同[18,24]。根据经典的脱铝机理[图2(b)],第1个断键发生在Si-O(H)-Al桥键中的Al-O键位置,该键的断裂是可逆的[27],是热处理的结果。这个过程不需要H2O的参与。随后,在3个H2O的作用下,剩下的3个Si-O-Al键相继在Al-O位置发生断键,最终导致硅羟基窝以及第 1个非骨架铝的形成。此时,非骨架铝以A l(OH)3的形态存在。随着水热处理的继续进行,最初形成的非骨架铝Al(OH)3会继续与分子筛骨架B酸中心发生酸碱反应,从而转化成[Al(OH)2]+、[A l(OH)]2+等其他形式的阳离子态非骨架铝[18, 28]。然而,根据Swang等[19]的脱铝模型,第1个断裂的并不是Si-O(H)-Al桥键,而是Si-O-Al键[图2(a)]。断键的方式也不是热裂解,而是在有H2O参与下的水解断裂。第2个断裂的依然是Si-O-A l键。此时Si-O(H)-Al桥键依然存在。进一步水解导致铝完全脱离骨架形成A l(OH)3。Al(OH)3进一步与一个 H2O配位,形成更加稳定的A l(OH)3(H2O)结构。虽然这一模型与经典脱铝模型有较大区别,但它与van Bokhoven等[17]的实验结果却非常符合。即骨架脱铝并不一定需要很高的温度,但是水汽的存在非常有助于水热脱铝。

图2 Y分子筛骨架脱铝脱硅反应历程及相关过渡态构型[18-19]Fig.2 Dealum ination and desilication mechanism of zeolite Y during steaming[18-19]

值得一提的是,Swang等[19]也用“vicinal disilanol”模型解释了水解脱硅过程[图2(a)]。计算发现脱硅所需活化能比脱铝所需活化能高出40~50 kJ·mol-1,首次从量化角度回答了为什么水热更容易导致骨架脱铝而不是脱硅。同时也证实在水热处理过程中也可能发生骨架脱硅[29]。最近,Silaghi等以及Swang等对上述脱铝机理进行了进一步的修正[21-22](图3)。根据Silaghi等[21]的计算,为脱除骨架铝,H2O首先以非解离方式吸附于该骨架铝并与相应的骨架B酸中心形成对位,进而发生解离并逐步将铝移除骨架。从能量角度考虑,这一反应途径比“vicinal disilanol”模式更容易进行。

图3 MFI型分子筛骨架Al-O(H)键断裂机理及反应历程[21]Fig.3 Mechanism of A l-O(H) break in MFI zeolite[21](1 Å =10-10m)

2 非骨架铝的形成

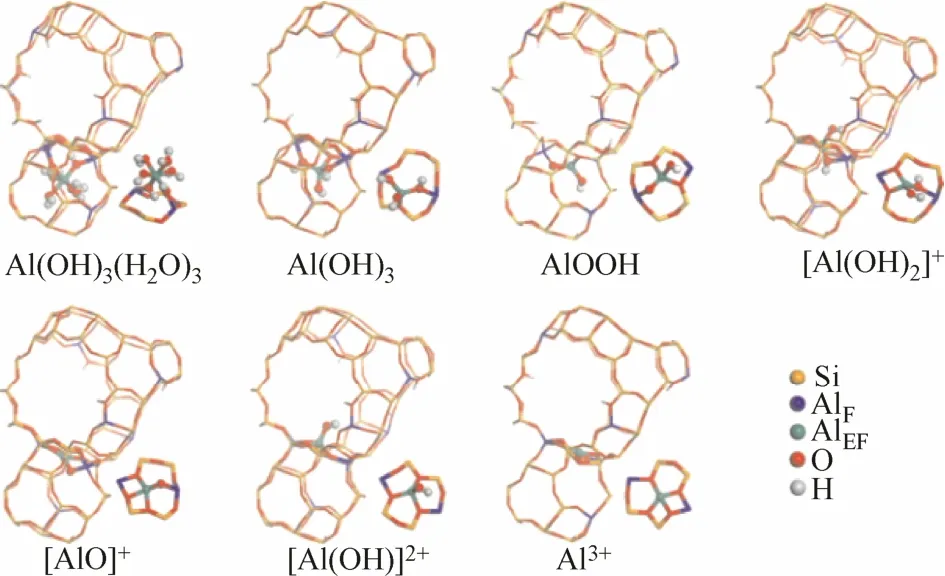

铝从分子筛骨架脱离以后,将以不同形式存留于分子筛孔道中。它们可能是A l(OH)3、A lOOH、A l2O3等电中性物质,也可能是[A l(OH)2]+、[A l(OH)]2+、[AlO]+、Al3+等阳离子物种(图4),还有可能是多聚态的多核铝物种[30]。习惯上将这些已经离开骨架位置的铝统称为非骨架铝(EFAl)。非骨架铝对分子筛物化性质的影响非常复杂。分子筛骨架中铝的分布原本就丰富多样[31-33]。非骨架铝的形成与流动使分子筛体相中的铝分布进一步发生变化[34-35]。在催化反应过程中,非骨架铝的配位状态也会发生变化[36]。

图4 超稳Y分子筛孔道中非骨架铝的几种存在形式[30]Fig.4 Extra-framework alum inium species in USY[30]

根据水热脱铝机理,非骨架铝的最初形式是Al(OH)3(H2O)[19]。这些Al(OH)3(H2O)与分子筛骨架只有较弱的相互作用,因而具有较好的流动性。它们一旦形成,就有可能进一步和分子筛骨架发生反应,中和分子筛骨架中的B酸位[18, 37],并导致阳离子态非骨架铝的形成。非骨架铝之间也可能相互反应,形成聚集态的多核非骨架铝物种。失去质子的骨架铝在非骨架铝的配位保护下将变得更加稳定,难以被水解脱除。以前人们曾经发现水热处理过程存在脱铝饱和点[23-24, 38]。一定的温度、水汽条件下,只能水解脱除某一定数量的骨架铝。到达这个饱和脱铝点后,延长水热处理时间不会明显增加脱铝量,就是缘于上述这种非骨架铝对骨架铝的保护作用。这种非骨架铝可通过进一步酸洗、离子交换的方式脱除。留在分子筛孔道中的非骨架铝可能会定位在骨架中某一特定位置[17],也可能会向分子筛外层迁移,造成分子筛表面富铝[35]。有研究发现非骨架铝的迁移规律与分子筛孔道结构密切相关[35]。然而,究竟是什么原因造成铝的迁移目前尚不清楚。

从功能角度看,非骨架铝对分子筛酸量、酸性具有重要的调节作用。它本身是Lew is酸的重要来源[39]。它的存在会显著改变分子筛的产品选择性[40]。另外,它也会作用于邻近的骨架B酸中心,显著增强其酸性,产生所谓的协同效应[30, 41-43]。由于非骨架铝本身有一定体积,当它在分子筛晶内不同位置定位时,会不同程度地影响分子筛的有效孔径。这种空间位阻效应加上分子筛酸性质的复杂变化,为优化分子筛性能提供了多种可能性[44]。从这个角度讲,非骨架铝对分子筛的影响也许不仅仅局限于酸量、酸性的调节,还会产生所谓的限域效应[45-47]。

3 脱铝缺陷的修复以及二次孔的产生

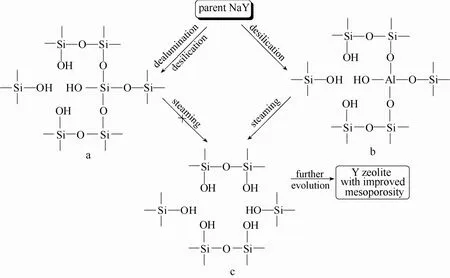

虽然水热处理会使骨架脱铝,会导致非骨架铝的产生,会在分子筛骨架留下结构空位(结构缺陷),但与此同时,水热处理又可促进骨架中硅的迁移、分子筛结构的重排以及缺陷的修复。目前关于水热补硅机理没有较为明确的研究结论。简化的骨架补硅机理如图5所示:在高温水汽作用下,硅原子插入脱铝留下的羟基窝(结构缺陷)并重新与4个骨架硅成键。至此,硅铝的同晶取代完成,骨架硅铝比升高,晶胞收缩,分子筛结构超稳化。然而,若要真正从原子尺度层面明确阐明骨架补硅过程,需要继续回答以下问题:填补骨架空位所需的硅源究竟从何而来?这些硅是如何在分子筛骨架中迁移的?

图5 简化的骨架补硅机理Fig.5 Mechanism of silicon reinsertion

水热处理除了导致分子筛骨架脱铝、产生非骨架铝、提高分子筛骨架硅铝比之外,同时还将二次孔引入分子筛骨架(图6)[14]。二次孔的品质与分子筛的催化活性密切相关[48]。衡量其品质的参数一般包括孔体积、孔径、介(微)孔连通性及其在分子筛体相中的分布等[49]。

二次孔体积是最容易获得的信息之一。该值可通过常规氮气物理吸附方法快速获取。一般而言,二次孔含量高的分子筛具有更好的大分子传质扩散性能。根据水热超稳化机理(图6),二次孔的形成源于局部骨架大量脱铝产生的大的结构缺陷。这些大尺寸的结构缺陷难以通过骨架补硅的方式修复,转而成为超稳Y分子筛骨架结构中的二次孔[14, 26, 50-52]。这样看来,水热脱铝产生的二次孔的含量与骨架脱铝量直接相关。可以预见,在一定范围内,骨架脱铝量越高,留在骨架中的结构空位越多,相应产品的二次孔含量越高。加氢裂化过程往往需要处理馏分较高的重油大分子。此时需要传质扩散性能好、裂化活性较低的分子筛作为催化活性组分。这种情况下,就可以通过强化分子筛骨架脱铝来提高产品分子筛的二次孔水平。然而,单次脱铝过多往往会造成骨架缺陷含量过高,这会对分子筛结构带来不利影响。产品结晶度有可能很低,甚至有可能导致无定形。有效的方法是在较温和的条件下多次进行水热(酸洗)处理,控制单次脱铝量,保持好骨架脱铝量、产品二次孔含量水平以及结晶保留度之间的平衡。另外,虽然增加骨架脱铝量可以在一定程度上提高产品二次孔体积,但随着分子筛骨架铝含量的下降,B酸量将会越来越少。而且,对于绝大多数分子筛来讲,骨架铝含量都远远低于骨架硅含量。显然,单纯依靠骨架脱铝来提高骨架二次孔水平在理论上有上限值。在实际生产中需要在二次孔体积和酸中心数目之间作出权衡,找到一个平衡点。

图6 水热过程中的脱铝、缺陷的产生、修复以及二次孔的产生[14]Fig.6 Formation and repairation of defects, formation of mesoporos[14]

为进一步提高水热超稳 Y分子筛的二次孔体积,本课题组[53-54]提出了在不影响分子筛结构稳定性的前提下,通过骨架预脱硅来获得丰富二次孔的方法。使用的原料 NaY分子筛的骨架硅铝原子比(Si/Al)在2.6左右,分子筛骨架中的硅原子数依然远高于铝原子数。对 NaY分子筛首先实施碱处理,然后再进行离子交换、水热处理。这一方法充分结合、利用碱处理脱硅、水热处理脱铝的选择性差异,通过顺序脱除骨架硅、铝原子,最终达到既增加二次孔体积又保障产品酸量的双赢效果。碱处理过程中,NaY分子筛骨架中的 Si(0Al)、Si(1A l)等原子被选择性移除骨架。如同脱铝会在分子筛骨架中留下结构空位一样,移除骨架硅原子也会产生晶格缺陷。而且,与脱铝留下的结构缺陷相比,脱硅留下的结构空位更具“不可修复性”(图7)[53-54]。在后续的水热处理过程中,这些不可修复的结构缺陷进一步发展演变,最终转化成骨架二次孔。此外,由于这些缺硅空位分布于起始Y分子筛骨架结构中的富硅区域,当它们演变成二次孔后,不仅使最终产品二次孔体积增加,还使其在分子筛体相的分布明显均匀化。实验证明,将碱处理作为一种预处理手段,引入主要目的为提高Y分子筛骨架硅铝比的后改性工艺流程,表面看来有违传统,但实际切实可行。虽然分子筛骨架超稳化的关键一环就是利用自身硅源修复结构缺陷,而碱处理会造成骨架硅损失,但分子筛骨架的超稳化依然可以实现。

在获取二次孔体积数据的同时,相关孔径分布信息也可通过氮气物理吸附方法快速获得。二次孔孔径很大时往往没有实际意义,因为这种材料的介孔比表面积相对低下,而吸附、催化主要是在固体催化剂表面发生的。为进行更加全面的评价,人们提出了“介孔化指数”(hierarchyfactor,HF)[55]。这一指标同时纳入分子筛的微孔体积、微孔比表面积、总的孔体积以及总的BET比表面积。强化了介孔比表面积的重要参考价值。

图7 普通羟基窝、含铝羟基的独特羟基窝及含两个“T”空位的不可修复羟基窝的产生及其在水热过程中的进一步演变[53]Fig.7 Scheme of different hydroxy nests formed in steaming[53]

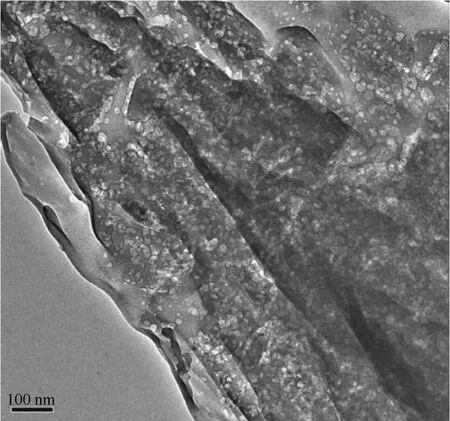

然而,事实上很高的HF指数并不一定意味着该材料具有很好的催化性能,除了二次孔体积、介孔比表面积,二次孔的形貌及其连通性也至关重要[48]。曾有研究发现骨架脱铝形成的二次孔并没有改善1,3,5-三异丙基苯在相应分子筛晶内的扩散[56]。这表明简单脱铝形成的二次孔并没有彼此连通或连通性差。根据图6模型所示,单个骨架铝离开后只会留下羟基窝这种“点缺陷”,在随后的水热过程中这种点缺陷可被迁移而来的硅填充、修复。显然,这种点缺陷不会直接导致二次孔的形成。据 van Bokhoven等[17]的研究结果,水热脱铝形成的非骨架铝倾向定位于分子筛骨架方钠石笼。这种定位的非骨架铝不会影响分子筛的介孔和微孔。但修复脱铝留下的点缺陷需要消耗一个硅原子。由于水热过程中没有外来硅源的补充,补硅所需硅源只能由分子筛骨架本身提供。因此,骨架补硅过程会造成硅的净消耗。这种硅的净消耗最终转化为介孔的形成。由于这一骨架修复过程因结构脱铝而起,因此,可以说骨架脱铝留下的结构空位对二次孔的形成作出了间接的贡献。从这个角度讲,与介孔形成直接相关的是骨架硅的迁移以及分子筛的结构重排。在高温水汽作用下,结构缺陷处的硅难以发生硅聚(condensation),转而向分子筛骨架其他位置迁移,迁移过程可能以T-jump方式进行[57-59]。这一模式使得分子筛的骨架原子重排与缺陷的空间位移密不可分。持续的空间转移最终导致点缺陷的汇集并合并成为一个大的骨架缺陷。这种大的结构缺陷与点缺陷相比,具有相对较小的表面张力,更容易作为独立稳定的个体——二次孔而存在(图6、图7)。根据能量最低原则,这种二次孔应该大致呈球体状(图8)。事实上,从现有的观察结果来看,水热处理形成的二次孔确实多以孤立球形孔的形式存在[26, 53, 60-62]。

图8 TEM观察模式下水热二次孔的典型形貌[53]Fig.8 TEM images of mesoporoes after steam ing[53]

为切实改善晶内扩散,人们致力于在分子筛晶内制造相互贯通的圆柱形孔。与孤立的球形孔相比,这种圆柱形孔显然可以更好发挥其传质扩散功能[6, 63-64]。这种孔可实现分子筛内部与晶粒外表面的直接连通,使反应物分子直达分子筛体相内部,使产物分子快速离开反应区间,从而大大提高分子筛体相内部活性中心的使用效率[65]。然而能否通过水热脱铝方法在分子筛骨架形成这种快速通道有待商榷。事实上很难理解在水热脱铝过程中会形成圆柱形二次孔。已有的报道中这种二次孔的孔径一般在10 nm以上,有时尺寸高达数十纳米。Y分子筛的晶胞大小一般为2.45 nm左右。显然,持续、整体地移除至少 4~5个分子筛晶胞才能形成这种圆柱孔的开端。这意味着不仅要脱除骨架铝原子,同时也要移除骨架硅原子。常规的水热脱铝环境中显然缺少骨架脱硅所需媒介。

为实现骨架脱硅,可尝试采用碱处理方法[8, 11]。但从目前结果来看,碱处理脱硅倾向于形成 3 nm大小的介孔[6]。这种孔的形貌与理想的“圆柱形孔”相去甚远。有实验证明,在苛刻的高温高压液相环境下进行水热处理,可形成圆柱形二次孔[63, 66]。现在已经清楚,这是因为超稳Y分子筛在高温高压水溶液中骨架稳定性很差,由于大量结构缺陷的存在,超稳Y分子筛骨架倾向于水解断裂[67]。利用分子筛晶体本征结构缺陷也可能形成圆柱形孔。Sasaki等[68]曾经报道,脱铝过程中二次孔形成于 Y分子筛(111)孪生晶面并沿着(110)方向发展。后来,Bernasconi等[69]在研究水热处理得到的Beta分子筛时有相似发现。他们认为,2~4 nm大小的二次孔呈圆柱状并沿着(001)面伸展。最近,Karwacki等[70-71]更为详尽地展示了水热二次孔分布与晶体结构之间的关系。以ZSM-5分子筛为例,他们发现,该分子筛的“之”型孔道(sinusoidal channels)比直孔道更容易发生脱铝,随后的二次孔结构演变、分布也与分子筛的本征结构有关。鉴于分子筛晶体结构中普遍存在结构缺陷,这些天然缺陷对二次孔形成、发展的影响有待深入研究[72]。除了这些天然存在的结构缺陷,通过合成、改性的方法人为引入结构缺陷,并利用这些结构缺陷调变二次孔的形成与分布也逐渐受到了重视[53-54, 65, 73-74]。本课题组[73-74]在合成NaY分子筛过程中将铁作为“不稳定性位点”引入分子筛骨架,在铵离子交换和水热处理过程中,铁的不稳定性诱导作用提高了分子筛骨架超稳化和二次造孔的效率。

影响二次孔品质的因素除了孔体积、孔径、介孔连通性以外,二次孔在分子筛体相的分布也非常重要。二次孔在分子筛骨架中均匀分布,有利于充分利用骨架中的所有活性位点。然而,很早以前人们就已经发现,二次孔无论是在单个超稳Y分子筛晶粒上还是在不同的晶粒之间的分布都不均匀[61]。由于二次孔的产生源于分子筛骨架脱铝,因此,其形成与分布很大程度上受制于起始原料的性质[75-78]。变换合成方法,调控铝在分子筛骨架的分布,可以从根源上解决产品二次孔的分布问题。另外,在合成分子筛过程中人为引入骨架缺陷或结构不稳定性位点,也可实现对骨架二次孔体积及其分布的灵活调控[53, 73-74]。

4 前景与展望

水热脱铝方法沿用至今,工艺条件已发展成熟。然而,若从科学角度深入分析,能够发现,虽然Y分子筛已被大规模商业应用了50余年,有关水热脱铝的研究已经数不胜数,但人们对这一过程依然知之甚少。对该过程的控制、调变手段也依然十分有限。例如,最近的研究表明,分子筛催化剂中活性相分布的不均匀性远远超过预期[79]。但有的时候,不均匀的分布却又十分必要[80]。当前国际油价变化莫测,国内国外市场需求时有不同。此外,生物质转化、煤转化等新能源行业日渐兴起。人们坚信Y分子筛能在这些新兴领域继续发挥至关重要作用。因此,开展更深层次的基础研究工作,更进一步地优化分子筛的结构与性能,具体情况具体分析,是确保Y分子筛在不同工艺条件下具有普遍、良好适应性的唯一途径。从这一点讲,有关Y分子筛的合成、改性工作方兴未艾。

References

[1] VERMEIREN W, GILSON J P. Impact of zeolites on the petroleum and petrochem ical industry [J]. Top. Catal., 2009, 52: 1131-1161.

[2] NG E P, CHATEIGNER D, BEIN T, et al. Capturing ultrasmall EMT zeolite from template-free systems [J]. Science, 2012, 335: 70-73.

[3] AWALA H, GILSON J P, RETOUX R, et al. Template-free nanosized faujasite-type zeolites [J]. Nat. Mater, 2015, 14: 447-451.

[4] FENG G, CHENG P, YAN W, et al. Accelerated crystallization of zeolites via hydroxyl free radicals [J]. Science, 2016, 351: 1188-1191.

[5] MARTINEZ J G, LI K H, KRISHNAIAH G. A mesostructured Y zeolite as a superior FCC catalyst — from lab to refinery [J]. Chem. Commun., 2012, 48: 11841-11843.

[6] DE JONG K P, ZEČEVIĆ J, FRIEDRICH H, et al. Zeolite Y crystals w ith trimodal porosity as ideal hydrocracking catalysts [J]. Angewandte Chem ie International Edition, 2010, 49: 10074-10078.

[7] VAN AELST J, VERBOEKEND D, PHILIPPAERTS A, et al. Catalyst design by NH4OH treatment of USY zeolite [J]. Adv. Funct. Mater., 2015, 25: 7130-7144.

[8] ENNAERT T, VAN AELST J, DIJKMANS J, et al. Potential and challenges of zeolite chem istry in the catalytic conversion of biomass [J]. Chem. Soc. Rev., 2016, 45: 584-611.

[9] WALES D J, GRAND J, TING V P, et al. Gas sensing using porous materials for automotive applications [J]. Chem. Soc. Rev., 2015, 44: 4290-4321.

[10] RAHIM I M, NG E P, BAKHTIARI K, et al. Zeolite nanoparticles for selective sorption of plasma proteins [J]. Scientific Reports, 2015, 5: 17259.

[11] VERBOEKEND D, NUTTENS N, LOCUS R, et al. Synthesis,characterisation, and catalytic evaluation of hierarchical faujasite zeolites: m ilestones, challenges, and future directions [J]. Chem. Soc. Rev., 2016, 45: 3331-3352.

[12] DELPRATO F, DELMOTTE L, GUTH J L, et al. Synthesis of new silica-rich cubic and hexagonal faujasites using crown-etherbased supramolecules as templates [J]. Zeolites, 1990, 10(6): 546-552.

[13] YUAN D, HE D, XU S, et al. Im idazolium-based ionic liquids as novel organic SDA to synthesize high-silica Y zeolite [J]. M icroporous Mesoporous Mater., 2015, 204: 1-7.

[14] VAN DONK S, JANSSEN A H, BITTER J H, et al. Generation,characterization, and impact of mesopores in zeolite catalysts [J]. Catalysis Reviews: Science and Engineering, 2003, 45: 297-319.

[15] KERR G T. Intracrystalline rearrangement of constitutive water in hydrogen zeolite Y [J]. The Journal of Physical Chem istry, 1967, 71: 4155-4156.

[16] KERR G T. Chem istry of crystalline alum inosilicates (Ⅶ): Thermal decomposition products of ammonium zeolite Y [J]. J. Catal., 1969,15: 200-204.

[17] AGOSTINI G, LAMBERTI C, PALIN L, et al. In situ XAS and XRPD parametric rietveld refinement to understand dealumination of Y zeolite catalyst [J]. J. Am. Chem. Soc., 2009, 132: 667-678.

[18] YU Z, ZHENG A, WANG Q, et al. Insights into the dealum ination of zeolite HY revealed by sensitivity-enhanced27Al DQ-MAS NMR spectroscopy at high field [J]. Angewandte Chem ie International Edition, 2010, 49: 8657-8661.

[19] MALOLA S, SVELLE S, BLEKEN F L, et al. Detailed reaction paths for zeolite dealum ination and desilication from density functional calculations [J]. Angewandte Chem ie International Edition, 2012, 51: 652-655.

[20] SILAGHI M C, CHIZALLET C, RAYBAUD P. Challenges on molecular aspects of dealum ination and desilication of zeolites [J]. M icroporous Mesoporous Mater., 2014, 191: 82-96.

[21] SILAGHI M C, CHIZALLET C, PETRACOVSCHI E, et al. Regioselectivity of Al—O bond hydrolysis during zeolites dealum ination unified by Brønsted-Evans-Polanyi relationship [J]. ACS Catalysis, 2015, 5: 11-15.

[22] NIELSEN M, BROGAARD R Y, FALSIG H, et al. Kinetics of zeolite dealum ination: insights from H-SSZ-13 [J]. ACS Catalysis, 2015, 5: 7131-7139.

[23] FLEISCH T H, MEYERS B L, RAY G J, et al. Hydrothermal dealum ination of faujasites [J]. J. Catal., 1986, 99: 117-125.

[24] WANG Q L, GIANNETTO G, TORREALBA M, et al. Dealumination of zeolites (Ⅱ): Kinetic study of the dealumination by hydrothermal treatment of a NH4NaY zeolite [J]. J. Catal., 1991, 130: 459-470.

[25] RAY G J, MEYERS B L, MARSHALL C L.29Si and27A l n.m.r. study of steamed faujasites-evidence for non-framework tetrahedrally bound alum inium [J]. Zeolites, 1987, 7: 307-310.

[26] PATZELOVÁ V, JAEGER N I. Texture of deep bed treated Y zeolites [J]. Zeolites, 1987, 7: 240-242.

[27] WOUTERS B H, CHEN T H, GROBET P J. Reversible tetrahedral-octahedral framework alum inum transformation in zeolite Y [J]. J. Am. Chem. Soc., 1998, 120: 11419-11425.

[28] YU Z, LI S, WANG Q, et al. Brønsted/Lewis acid synergy in H-ZSM-5 and H-MOR zeolites studied by1H and27Al DQ-MAS solid-state NMR spectroscopy [J]. The Journal of Physical Chem istry C, 2011, 115: 22320-22327.

[29] LUTZ W, TOUFAR H, HEIDEMANN D, et al. Siliceous extra-framework species in dealuminated Y zeolites generated by steaming [J]. M icroporous Mesoporous Mater., 2007, 104: 171-178.

[30] LIU C, LI G, HENSEN E J M, et al. Nature and catalytic role of extraframework aluminum in faujasite zeolite: a theoretical perspective [J]. ACS Catalysis, 2015, 5: 7024-7033.

[31] DANILINA N, KRUMEICH F, CASTELANELLI S A, et al. Where are the active sites in zeolites? Origin of aluminum zoning in ZSM-5[J]. The Journal of Physical Chemistry C, 2010, 114: 6640-6645.

[32] RISTANOVIĆ Z, HOFMANN J P, DEKA U, et al. Intergrow th structure and aluminium zoning of a zeolite ZSM-5 crystal as resolved by synchrotron-based micro X-ray diffraction imaging [J]. Angewandte Chemie International Edition, 2013, 52: 13382-13386.

[33] DĚDEČEK J, SOBALÍK Z, WICHTERLOVÁ B. Siting and distribution of framework aluminium atoms in silicon-rich zeolites and impact on catalysis [J]. Catalysis Reviews, 2012, 54: 135-223.

[34] BENCO L, DEMUTH T, HAFNER J, et al. Extraframework aluminum species in zeolites: ab initio molecular dynamics simulation of gmelinite [J]. J. Catal., 2002, 209: 480-488.

[35] PEREA D E, ARSLAN I, LIU J, et al. Determining the location and nearest neighbours of aluminium in zeolites with atom probe tomography [J]. Nat. Commun., 2015, 6: 7589-7592.

[36] ARAMBURO L R, DE SM IT E, ARSTAD B, et al. X-ray imaging of zeolite particles at the nanoscale: influence of steaming on the state of aluminum and the methanol-to-olefin reaction [J]. Angewandte Chemie International Edition, 2012, 51: 3616-3619.

[37] ONG L H, DÖMÖK M, OLINDO R, et al. Dealumination of HZSM-5 via steam-treatment [J]. M icroporous Mesoporous Mater.,2012, 164: 9-20.

[38] LUTZ W, RÜSCHER C H, GESING T M, et al. Investigations of the mechanism of dealumination of zeolite Y by steam: tuned mesopore formation versus the Si/Al ratio [J]. Stud. Surf. Sci. Catal., 2004, 154: 1411-1417.

[39] DAPSENS P Y, MONDELLI C, RAM IREZ J P. Design of Lewis-acid centres in zeolitic matrices for the conversion of renewables [J]. Chem. Soc. Rev., 2015, 44: 7025-7043.

[40] WANG Z, WANG L, JIANG Y, et al. Cooperativity of Brønsted and Lew is acid sites on zeolite for glycerol dehydration [J]. ACS Catalysis,2014, 4: 1144-1147.

[41] LI S, ZHENG A, SU Y, et al. Brønsted/Lewis acid synergy in dealuminated HY zeolite: a combined solid-state NMR and theoretical calculation study [J]. J. Am. Chem. Soc, 2007, 129: 11161-11171.

[42] TO A T, JENTOFT R E, ALVAREZ W E, et al. Generation of synergistic sites by thermal treatment of HY zeolite. Evidence from the reaction of hexane isomers [J]. J. Catal., 2014, 317: 11-21.

[43] PIDKO E A, ALMUTAIRI S M T, MEZARI B, et al. Chemical vapor deposition of trimethylaluminum on dealuminated faujasite zeolite [J]. ACS Catalysis, 2013, 3: 1504-1517.

[44] SCHALLMOSER S, IKUNO T, WAGENHOFER M F, et al. Impact of the local environment of Brønsted acid sites in ZSM-5 on the catalytic activity in n-pentane cracking [J]. J. Catal., 2014, 316: 93-102.

[45] GOUNDER R, IGLESIA E. Catalytic consequences of spatial constraints and acid site location for monomolecular alkane activation on zeolites [J]. J. Am. Chem. Soc., 2009, 131: 1958-1971.

[46] GOUNDER R, IGLESIA E. The catalytic diversity of zeolites: confinement and solvation effects within voids of molecular dimensions [J]. Chem. Commun., 2013, 49: 3491-3509.

[47] JONES A J, CARR R T, ZONES S I, et al. Acid strength and solvation in catalysis by MFI zeolites and effects of the identity,concentration and location of framework heteroatoms [J]. J. Catal.,2014, 312: 58-68.

[48] M ILINA M, M ITCHELL S, CRIVELLI P, et al. Mesopore quality determines the lifetime of hierarchically structured zeolite catalysts [J]. Nat. Commun., 2014, 5: 3922-3932.

[49] MITCHELL S, PINAR A B, KENVIN J, et al. Structural analysis of hierarchically organized zeolites [J]. Nat. Commun, 2015, 6: 8633-8646.

[50] LOHSE U, MILDEBRATH M. Dealuminated Y-type molecular sieves. porosity of dealuminated molecular sieves [J]. Z. Anorg. Allg. Chem., 1981, 476: 126-135.

[51] ZUKAL A, PATZELOVÁ V, LOHSE U. Secondary porous structure of dealuminated Y zeolites [J]. Zeolites, 1986, 6: 133-136.

[52] BEYERLEIN R A, FENG C C, HALL J B, et al. Effect of steaming on the defect structure and acid catalysis of protonated zeolites [J]. Top. Catal., 1997, 4: 27-42.

[53] QIN Z, SHEN B, YU Z, et al. A defect-based strategy for the preparation of mesoporous zeolite Y for high-performance catalytic cracking [J]. J. Catal., 2013, 298: 102-111.

[54] QIN Z, SHEN B, GAO X, et al. Mesoporous Y zeolite w ith homogeneous aluminum distribution obtained by sequential desilication-dealumination and its performance in the catalytic cracking of cumene and 1, 3, 5-triisopropylbenzene [J]. J. Catal., 2011,278: 266-275.

[55] RAMÍREZ J P, VERBOEKEND D, BONILLA A, et al. Zeolite catalysts w ith tunable hierarchy factor by pore-grow th moderators [J]. Adv. Funct. Mater., 2009, 19: 3972-3979.

[56] KORTUNOV P, VASENKOV S, KÄRGER J, et al. The role of mesopores in intracrystalline transport in USY zeolite: PFG NMR diffusion study on various length scales [J]. J. Am. Chem. Soc., 2005,127: 13055-13059.

[57] BEYER H K. Dealumination Techniques for Zeolites [M]// Post-Synthesis Modification I. Springer Verlag, 2002: 203-255.

[58] HUNGER M, KARGER J, PFEIFER H, et al. Investigation of internal silanol groups as structural defects in ZSM-5-type zeolites [J]. Journal of the Chemical Society, Faraday Transactions 1: Physical Chemistry in Condensed Phases, 1987, 83: 3459-3468.

[59] KORNATOWSKI J, BAUR W H, PIEPER G, et al. Dealumination of large crystals of zeolite ZMS-5 by various methods [J]. J. Chem. Soc.,Faraday Trans., 1992, 88: 1339-1343.

[60] LYNCH J, RAATZ F, DUFRESNE P. Characterization of the textural properties of dealuminated HY forms [J]. Zeolites, 1987, 7: 333-340.

[61] CHOIFENG C, HALL J B, HUGGINS B J, et al. Electron microscope investigation of mesopore formation and aluminum migration in USY catalysts [J]. J. Catal., 1993, 140: 395-405.

[62] JANSSEN A H, KOSTER A J, DE JONG K P. Three-dimensional transmission electron microscopic observations of mesopores in dealuminated zeolite Y [J]. Angew. Chem., 2001, 113: 1136-1138.

[63] JANSSEN A, KOSTER A, DE JONG K. On the shape of the mesopores in zeolite Y: a three-dimensional transmission electron microscopy study combined with texture analysis [J]. J. Phys. Chem. B, 2002, 106: 11905-11909.

[64] RAM IREZ J P. Zeolite nanosystems: imagination has no limits [J]. Nat. Chem., 2012, 4: 250-251.

[65] VALTCHEV V, BALANZAT E, MAVRODINOVA V, et al. High energy ion irradiation-induced ordered macropores in zeolite crystals [J]. J. Am. Chem. Soc., 2011, 133: 18950-18956.

[66] COOPER D A, HASTINGS T W, HERTZENBERG E P. Process for preparing zeolite Y with increased mesopore volume: US 5601798 [P].1997-02-11.

[67] ZHANG L, CHEN K, CHEN B, et al. Factors that determine zeolite stability in hot liquid water [J]. J. Am. Chem. Soc., 2015, 137(36): 11810-11819.

[68] SASAKI Y, SUZUKI T, TAKAMURA Y, et al. Structure analysis of the mesopore in dealuminated zeolite Y by high resolution TEM observation w ith slow scan CCD camera [J]. J. Catal., 1998, 178(1): 94-100.

[69] BERNASCONI S, VAN BOKHOVEN J A, KRUMEICH F, et al. Formation of mesopores in zeolite beta by steaming: a secondary pore channel system in the (001) plane [J]. M icroporous Mesoporous Mater., 2003, 66: 21-26.

[70] KARWACKI L, DE WINTER D A M, ARAMBURO L R, et al. Architecture-dependent distribution of mesopores in steamed zeolite crystals as visualized by FIB-SEM tomography [J]. Angewandte Chemie International Edition, 2011, 50: 1294-1298.

[71] ARAMBURO L R, KARWACKI L, CUBILLAS P, et al. The porosity,acidity, and reactivity of dealuminated zeolite ZSM-5 at the single particle level: the influence of the zeolite architecture [J]. Chemistry -A European Journal, 2011, 17: 13773-13781.

[72] FODOR D, BELOQUI REDONDO A, KRUMEICH F, et al. Role of defects in pore formation in MFI zeolites [J]. The Journal of Physical Chemistry C, 2015, 119: 5447-5453.

[73] GUO D, SHEN B, QI G, et al. Unstable-Fe-site-induced formation of mesopores in microporous zeolite Y w ithout using organic templates[J]. Chem. Commun., 2014, 50: 2660-2663.

[74] GUO D, SHEN B, QIN Y, et al. USY zeolites with tunable mesoporosity designed by controlling framework Fe content and their catalytic cracking properties [J]. M icroporous Mesoporous Mater.,2015, 211: 192-199.

[75] SATO K, NISHIMURA Y, SHIMADA H. Preparation and activity evaluation of Y zeolites with or w ithout mesoporosity [J]. Catal. Lett.,1999, 60: 83-87.

[76] CHAUVIN B, MASSIANI P, DUTARTRE R, et al. Factors affecting the steam dealumination of zeolite omega [J]. Zeolites, 1990, 10: 174-182.

[77] DUTARTRE R, DE MÉNORVAL C L, DI RENZO F, et al. Mesopore formation during steam dealumination of zeolites: influence of initial aluminum content and crystal size [J]. M icroporous Materials, 1996, 6: 311-320.

[78] LUTZ W, KURZHALS R, KRYUKOVA G, et al. Formation of mesopores in USY zeolites: a case revisited [J]. Zeitschrift für Anorganische und Allgemeine Chemie, 2010, 8: 1497-1505.

[79] BUURMANS I L C, WECKHUYSEN B M. Heterogeneities of individual catalyst particles in space and time as monitored by spectroscopy [J]. Nat. Chem., 2012, 4: 873-886.

[80] ZECEVIC J, VANBUTSELE G, DE JONG K P, et al. Nanoscale intimacy in bifunctional catalysts for selective conversion of hydrocarbons [J]. Nature, 2015, 528: 245-248.

Dealum ination, silicon reinsertion, and secondary pore formation in steam ing of zeolite Y

QIN Zhengxing, SHEN Baojian

(State Key Laboratory of Heavy Oil Processing, the Key Laboratory of Catalysis of CNPC, College of Chemical Engineering,China University of Petroleum, Beijing 102249, China)

Zeolite Y is one of the most important solid acids in the field of heterogeneous catalysis in the past,present and even for a long time in the future. The ultra-stable Y zeolites are the most important form for practical applications. The present review briefly summarized the structure changes of Y zeolite framework under steaming environment, including the removal of framework alum inum, the repair of framework vacancies by m igrating silicon insertion, the generation of extra-framework aluminum and the formation of mesopores in the volume of zeolite grains. The emphasis of the present review was on the recent experimental and theoretical progresses about steaming dealumination. The necessity to continue conducting in-depth study on the post-synthesis modification of zeolite Y was stressed.

zeolite; steam ing; dealum ination; transport; mesopores

date: 2016-03-28.

Prof. SHEN Baojian, baojian@cup.edu.cn

supported by the National Basic Research Program of China (2012CB215001) and the National Natural Science Foundation of China (U1462202).

TE 624.9

A

0438—1157(2016)08—3160—10

10.11949/j.issn.0438-1157.20160352

2016-03-28收到初稿,2016-05-06收到修改稿。

联系人:申宝剑。第一作者:覃正兴(1982—),男,博士。

国家重点基础研究发展计划项目(2012CB215001);国家自然科学基金项目(U1462202)。