常压连续脱硅新工艺

陈浩瀚

(河南神火新材料有限公司,河南 汝州467500)

0 前言

在纯烧结法氧化铝生产中,传统粗液脱硅技术是采用高压或者中压脱硅,汽耗量往往在1.4t/t-Al2O3以上,粗液脱硅的能耗占烧结法氧化铝生产总能耗的17%左右。 降低粗液脱硅的汽耗,一直时氧化铝工作者的努力方向。

常压连续脱硅被众多氧化铝工作者认为是替代高压或者中压脱的一种新方法,但在国内氧化铝生产中应用并不多。 某氧化铝厂在初期设计时采用常压连续脱硅,但在试生产过程中并没有成功,不得不重新采用中压脱硅。 神火新材料公司通过不断的技术改造和创新,现已经成熟的应用了常压连续脱硅,并取得了良好的效果。

1 常压连续脱硅的技术控制条件

神火新材料公司常压连续脱硅采用的技术控制条件如下:

(1)一段连续脱硅溶液温度控制在95~105℃。

(2)脱硅原液的ak 控制在1.43~1.50,若ak 太低将造成Al2O3水解,ak 过高将造成精液的分解时间过长。

(3)一段连续脱硅的脱硅时间为4~5 小时。

(4)二段连续脱硅的温度控制在90~95℃。

(5)二段连续脱硅的脱硅时间为2~3 小时。

2 常压连续脱硅的工艺流程

二段脱硅采用向铝酸钠溶液中加入石灰乳进行脱硅,二段脱硅产生的硅渣(主要成分为水化石榴石3CaO·Al2O3·xSiO2·(6-2x)H2O)全部作为一段脱硅的晶种。将一段脱硅2# 槽内的部分料浆,经水力旋流器分离,将部分硅渣返回一脱硅1# 槽,以此来提高一脱硅1# 槽和2# 槽的固含,增加脱硅晶种量,缩短一段脱硅时间。

在一段脱硅槽和二段脱硅槽内安装由蒸汽盘管,通过蒸汽盘管的间接加热来提高溶液的温度。

3 常压连续脱硅的工艺原理

3.1 石灰乳的制备

利用种分氢氧化铝洗液和生石灰来制备石灰乳,石灰乳的主要成分是铝酸钙3CaO·Al2O3·6H2O。 将生石灰中和种分氢氧化铝洗液加入到化灰机中, 生石灰的主要成分氧化钙CaO 首先与水H2O 反应生成氢氧化钙Ca(OH)2,氢氧化钙Ca(OH)2与洗液中的Al2O3反应生成铝酸钙3CaO·Al2O3·6H2O。

利用种分氢氧化铝洗液化石灰乳, 不但有利于二段脱硅的进行,而且减少了进入生产流程的水量,根据生产统计:生产1 吨氧化铝需用0.46m3水制备石灰乳。

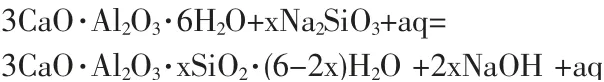

3.2 二段脱硅原理

二段脱硅原液中SiO2的含量为0.4~0.6g/l,向其中加入石灰乳后,原液中的硅酸离子与石灰乳中的3CaO·Al2O3·6H2O 反应生成水化石榴石3CaO·Al2O3·xSiO2·(6-2x)H2O,其化学反应方程式如下:

实验表明:用氢氧化铝洗液化石灰乳的脱硅速度比用水化石灰乳的脱硅速度快,所以用氢氧化铝洗液化石灰乳可以缩短脱硅时间。 由于脱硅硅渣生成水化石榴石(3CaO·Al2O3·xSiO2·(6-2x)H2O )中SiO2的饱和系数x=0.1~0.2,所以随着水化石榴石的生成,将有大量的Al2O3进入到硅渣里面,但这些进入硅渣的Al2O3主要来源于石灰乳,对铝酸钠溶液的Al2O3浓度降低不大。

3.3 一段脱硅原理

一段脱硅采用的脱硅晶种是二段脱硅生成的钙硅渣(主要成分为水化石榴石3CaO·Al2O3·xSiO2·(6-2x)H2O )和水力旋流器返回的混合硅渣,在一段脱硅过程中主要有以下两个反应发生:

(1)水化石榴石继续结合SiO2,生成SiO2饱和系数较大的水化石榴石。

由于水化石榴石中SiO2的饱和系数随着溶液中SiO2的浓度增大而增大,将钙硅渣加入粗液中,经搅拌混合后,水化石榴石继续结合SiO2,生成SiO2饱和系数较大的水化石榴石。

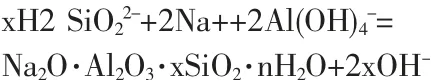

(2)水合铝硅酸钠的生成

生成水合铝酸钠的反应为液相中离子反应。此过程可用下列反应方程式表示:

此反应的进行在不加种子的条件下,即使高温高压下,其反应也较慢,加入硅渣晶种能大大提高其反应速度,缩短脱硅时间。

将一段脱硅2# 槽的部分硅渣返回到一段脱硅1# 槽, 这样可将1# 槽和2# 槽溶液固含提高到80g/l, 一段脱硅3# 槽溶液的固含控制在40g/l 左右, 这样不但可以弥补由于二段脱硅产生的钙硅渣量不足(将造成脱硅速度慢,脱硅时间长)的缺点,而且可以降低一段脱硅硅渣分离的负担。

4 常压连续脱硅硅渣的Al2O3 返回量

常压连续脱硅的硅渣外排形式是:将一段脱硅产生的混合硅渣送生料调配工序重新回收利用。 混合硅渣中的Al2O3主要来源于氢氧化铝洗液和粗液, 虽然混合硅渣的Al2O3含量比水合铝酸钠中的Al2O3含量高,但常压连续脱硅铝酸钠溶液Al2O3的浓度降低幅度并不大。

5 经济效益分析

5.1 氢氧化铝洗液化生石灰的节能

据统计:用氢氧化铝洗液制备石灰乳,生产1 吨氧化铝可以少加生产用水0.46m3,蒸发0.46m3水的汽耗为0.184 吨。 神火新材料公司年产16 万吨氢氧化铝(折合10 万吨氧化铝),一年石灰乳制备可节约蒸汽1.84 万吨(蒸汽成本90 元/吨),折合资金约为:

1.84 ×90=165.6(万元)

5.2 常压连续脱硅汽耗的降低

某氧化铝厂高压脱硅的平均汽耗为1.41t/t- Al2O3,神火新材料公司的常压连续脱硅的平均汽耗为1.16 t/t-Al2O3,湘江佛光公司常压脱硅一年可节约蒸汽2.5 万吨(蒸汽成本90 元/吨),折合资金约为:

2.5 ×90=225(万元)

5.3 常压连续脱硅的设备投资较少, 避免了压力设备的维护和清理所带来的后期费用。

6 结论

6.1 神火新材料公司利用常压脱硅生产的一次精制液A/S 为250~350,二次精制液A/S 为600~800,完全能满足产品Al(OH)3一级品质量要求。

6.2 利用氢氧化铝洗液制备石灰乳和常压连续脱硅一年可为神火新材料公司节约约390 万元,对纯烧结法氧化铝厂降低生产成本效果显著。

6.3 常压连续脱硅应控制好脱硅温度, 防止因温度过低造成铝酸钠溶液水解。

6.4 常压脱硅效果的影响因素比较多,有待于进一步研究。

[1]河南神火新材料有限公司生产技术月报[R].2013.

[2]孙建峰.应用常压脱硅工艺降低粗液脱硅汽耗[J].轻金属,2003.

[3]杨重愚,主编.氧化铝生产工艺学[M].中南工业大学:冶金工业出版社,1992.