FCC提升管反应器中终止剂注入对裂化反应的影响

王敏,吴迎亚,蓝兴英,高金森

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

FCC提升管反应器中终止剂注入对裂化反应的影响

王敏,吴迎亚,蓝兴英,高金森

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

通过对催化裂化提升管注入终止剂前后的工况进行数值模拟,研究了终止剂注入对提升管内速度分布、催化剂颗粒浓度分布、温度分布以及组分浓度分布的影响,考察了不同注入量以及注入高度的终止剂在提升管内的作用区域及其对裂化反应的影响。研究表明,终止剂的注入大幅提升了提升管内的油气速度,降低了催化剂浓度、油气和催化剂的温度,使得提升管内原料的裂化程度降低,二次反应减少。且不同注入量和注入高度的作用区域不同,对裂化反应的影响不同,应根据实际工况进行分析。

提升管;催化裂化;终止剂;计算流体力学

引 言

催化裂化在炼油工业中占据着至关重要的地位,其全球日产量可达1500万桶[1],约占全球成品油总产量的18%。在我国,催化裂化作为重质油轻质化的主要手段,其2014年催化裂化原油加工能力占总原油加工能力的28.21%[2]。作为催化裂化装置的核心部分,提升管内发生着复杂的平行-顺序反应,其目标产物汽油和柴油为中间产物,因此控制反应深度尤为重要。目前随着原料重质化、劣质化,为了保证提升管进料段原料油能够在短时间内充分汽化,大多数炼厂采用提高油气和催化剂的混合温度的方法。然而,进料段温度的提高会导致整个提升管内部温度的上升,使得油气过裂化,进而导致目标产物收率的降低。为独立控制提升管进料段油剂混合温度以及中上部油气反应温度,国外采用的技术有 IFP公司提出的 MTC混合控温技术[3-4]、Kellogg公司设计的提升管急冷技术[5]等。目前我国采用的一种灵活、简单、高效的方法为终止剂技术,通过在提升管的某一部位注入冷却介质,优化提升管内部的温度分布,从而优化产物分布。

在我国80%以上的FCC装置具有使用终止剂的能力或正在使用终止剂技术。影响终止剂注入效果的工艺参数主要有终止剂的注入位置、注入量以及终止剂的类型等[6]。对于这些参数的确定,高金森等[7-9]通过对采用了反应终止剂技术的提升管反应器进行数值模拟研究,确定了相应的终止剂注入位置,选取了终止剂类型和注入量。在理论分析及模拟计算的基础上,董伟等[10]根据胜利石油化工总厂重油催化裂化装置提升管反应器的实际情况,选定轻污油及直馏汽油作为终止剂进行了工业试验,发现终止剂的使用提高了轻质油的收率,降低了干气、焦炭等二次产物产率。此外多家炼厂[11-20]也通过在装置上探索,对比了终止剂的注入位置、注入量以及终止剂的类型等对提升管内温度分布、各产物产率等方面的影响。然而,大部分对于终止剂的探索的关注点都在出口处的温度以及产物浓度,实际上,不同注入条件下终止剂的流动区域不同,终止剂与油气和催化剂进行质量传递、动量传递、热量传递的作用范围也不尽相同,进而对反应过程产生了不同影响,最终导致了出口处温度以及产物浓度的变化。因此本文通过数值模拟,研究提升管终止剂的不同注入条件对系统内流动、传热以及反应行为的影响,揭示终止剂的作用机理,为其实际工业应用提供理论依据。

1 模拟方法

1.1模拟对象

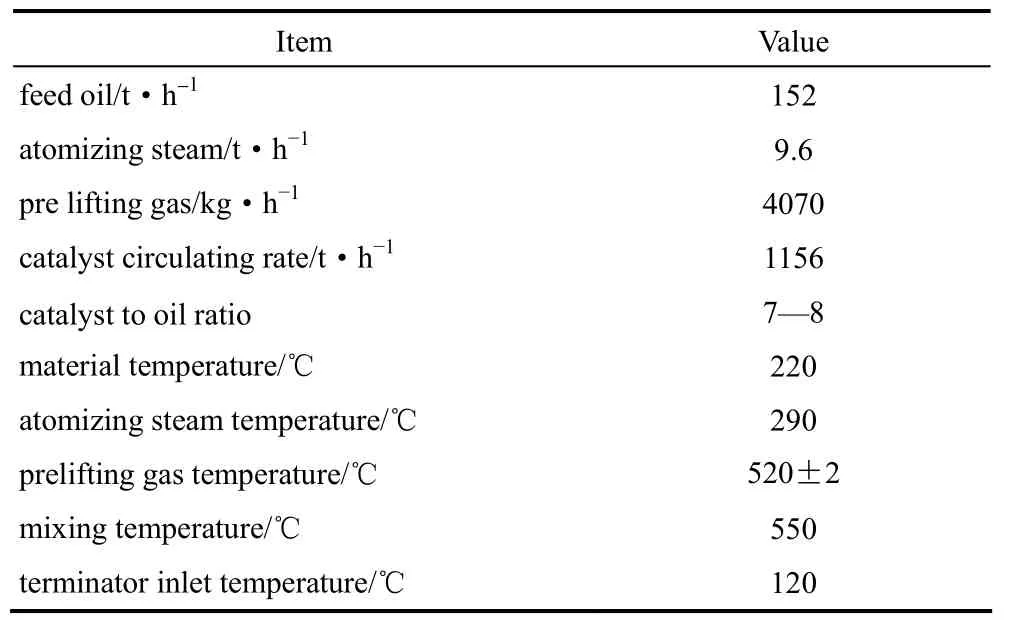

以某炼厂催化裂化装置提升管反应器为模拟对象,取预提升段5 m,提升管直管段33.12 m,出口横管段7.176 m。具体的操作条件见表1。终止剂选用120℃的水蒸气,注入量分别为原料的0%、5%、10%,终止剂入口高度分别选取距原料油喷嘴15、24 m。

表1 模拟条件Table 1 Simulation conditions

1.2提升管综合数学模型

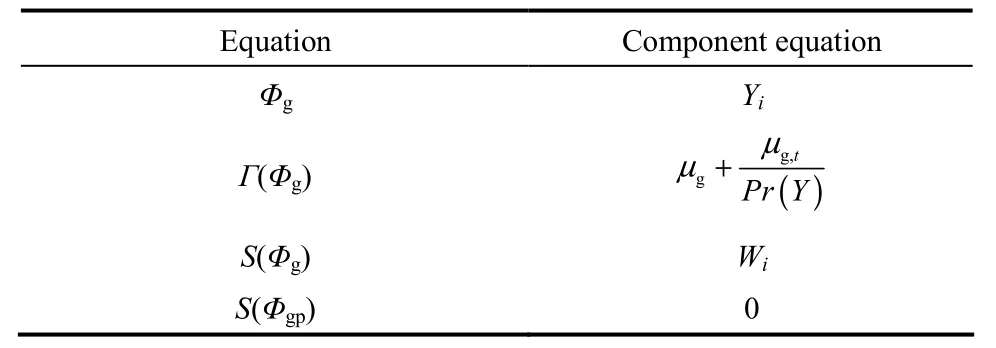

提升管内低温油气和高温催化剂接触瞬间汽化,气液固三相湍流流动,流动、传热、反应高度耦合[21]。目前针对提升管的模型主要为耦合 CFD流动模型与集总动力学模型的综合数学模型。Theologos等[22-25]最早将三维CFD流动模型与集总动力学模型结合来模拟提升管内流动与反应过程,但未考虑各相湍流流动特性。Gao等引入 k-ε-kp湍流模型并结合描述我国重油催化裂化的十三集总动力学模型对工业提升管进行模拟[26],之后考虑原料油雾滴汽化,建立了提升管三维三相流动反应耦合模型[27]。对于提升管内的流动,目前多采用欧拉-欧拉双流体模型,气相与固相具有各自的流动特性且相间发生着动量、质量、热量等传递过程。对于反应,主要采用集总动力学模型。Weekman等首先提出集总理论,开发了三集总动力学模型[28],之后对原料油集总进行进一步划分,提出催化裂化十集总反应动力学模型[29]。洛阳石化工程公司和华东理工大学[30]结合我国催化裂化特点,建立了催化裂化十一集总动力学模型。本文流动模型采用欧拉-欧拉双流体模型,裂化反应动力学模型为渣油十四集总动力学模型[31]。由于提升管反应器体系新增终止剂组分,在原有提升管模型[31]的基础上增加终止剂组分方程,见表2,其中i为终止剂组分。

表2 终止剂组分方程Table 2 Component equation of term inator

1.3模拟方法

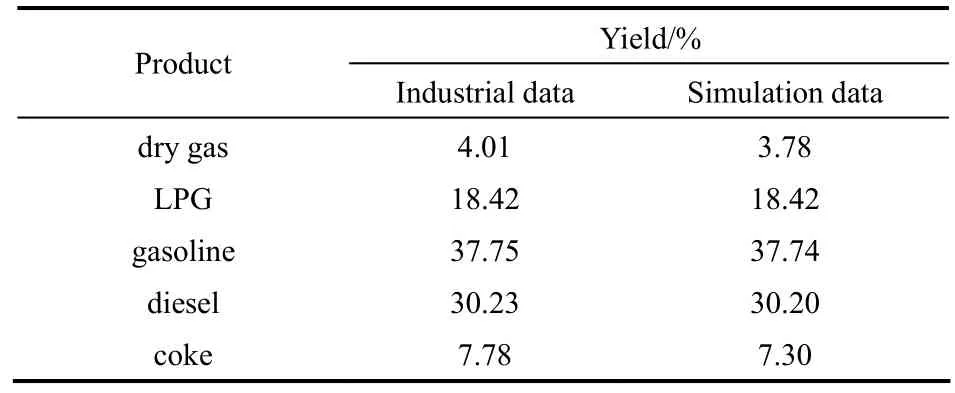

根据工业装置的实际情况,构建该提升管反应器的三维几何模型,采用ICEM软件对该几何模型进行结构化网格划分,并对喷嘴入口和壁面附近的网格进行加密处理,网格数量总共约为50万个。之后以FLUENT软件为平台,结合某炼厂装置所测数据,对模型进行验证,表3为工业装置所测数据与模拟值对比情况,由表3可见模型误差较小。之后采用验证后的模型对提升管内注入终止剂前后的流动、传热以及反应情况进行考察。

表3 工业装置数据与模拟数据对比情况Table 3 Com parisons between industrial data and simulation data

2 结果与讨论

2.1终止剂注入对裂化反应的影响

终止剂注入后,提升管反应器内流动状态发生明显变化。图1为终止剂注入前后提升管内气相速度矢量的变化情况,由图可见,终止剂注入后,其入口附近油气速度大幅提升,部分油气向管中心区域流动。该油气速度的变化一方面受注入终止剂气流的影响,另一方面由于低温终止剂与高温油气接触换热后升温汽化而引起。终止剂的注入对油气速度矢量的影响程度与终止剂注入量、入射角度、终止剂类型等有关。

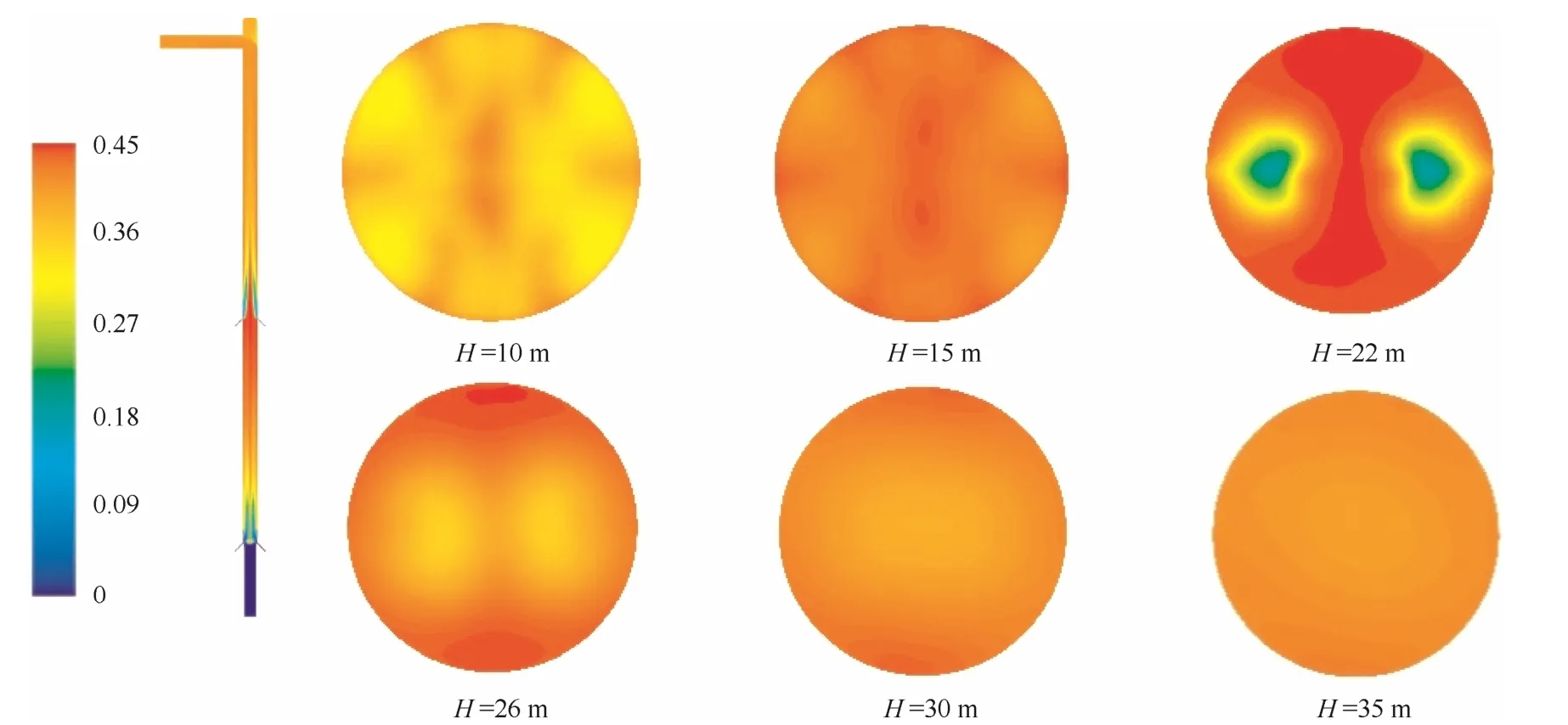

提升管内颗粒体积分数分布特点为边壁大中心小,中心区域与边壁区域的颗粒体积分数相差较大。提升管反应器从其边壁处注入终止剂后,必然会对其边壁处的颗粒体积分数分布产生影响。注入终止剂后提升管内不同截面上催化剂浓度分布如图2所示,在终止剂流过的区域,催化剂浓度明显降低,而终止剂未流过的区域,催化剂浓度变化不大。这是由于终止剂的注入,使得该区域气相体积增加,相对而言催化剂体积分数就降低。沿提升管高度方向,随着终止剂的径向扩散作用,催化浓度差异减小。

由于终止剂的汽化吸热和升温作用,终止剂的注入会引起提升管反应器内温度的变化。图 3为注入终止剂后提升管各截面油气温度的变化情况。由图可看出,在终止剂流过的区域,温度明显降低,而终止剂未流过的区域,温度变化不大,沿着提升管高度方向,油气温度逐渐分布均匀。这是由于与油气相比终止剂的温度较低,终止剂流经的区域,终止剂所占比例大,而且还来不及与油气进行热量交换,使得该区域温度较低;沿提升管高度方向,终止剂不断与油气进行热量交换,温度逐渐升高。

图1 终止剂注入前后气相速度矢量图Fig.1 Gas velocity vector w ith injection of term inator

图2 终止剂注入后提升管内催化剂颗粒体积分数分布Fig.2 Contour of solid volume fraction w ith injection of terminator

图3 终止剂注入后提升管内油气温度分布Fig.3 Contour of temperature in riser with injection of terminator

注入终止剂后,提升管内各组分的浓度受到的影响有:终止剂的注入造成流动不均匀性,使得各组分浓度在不同区域产生不同变化;终止剂的注入影响了停留时间、反应组分浓度、催化剂浓度、反应温度,进而对裂化反应造成影响,使得反应生成的各产物的量发生改变。因此终止剂的注入对组分浓度的影响为多因素共同作用的结果。

表4 终止剂注入后提升管内产物收率分布Table 4 Change in yield of products w ith injection of term inator

表4为终止剂注入前后提升管反应器出口处产物的收率。与不注入终止剂相比,终止剂注入后,提升管内原料的裂化程度降低,二次反应也相应减少,汽油收率提高,干气、液化气和焦炭的收率都有所降低。可见,所注入的终止剂的确起到了终止部分二次裂化反应的作用,且终止剂对二次反应的终止作用随终止剂的注入量的增加而增大,随注入高度的升高而减小。

图4 终止剂注入后汽油浓度分布Fig.4 Contour of mass fraction of gasoline w ith injection of term inator

为进一步考察终止剂注入对组分浓度的影响,图4给出了终止剂注入后提升管内汽油浓度分布。终止剂注入后,在终止剂流过的区域,汽油浓度明显降低;而终止剂未流过的区域,汽油浓度变化不大。沿提升管高度方向,由于汽油组分的扩散作用以及终止剂对二次反应的抑制,汽油浓度逐渐增加。

2.2终止剂注入量对裂化反应的影响

终止剂的注入使得一定范围内的分子数增加,流速明显提高,这将缩短油气在提升管的反应时间,自然也减少了二次裂化反应的发生,有利于产物分布。然而不同注入量下终止剂的主要作用区域不同,对提升管内不同位置的流速造成的影响不同,进而对各处反应的影响也不相同。

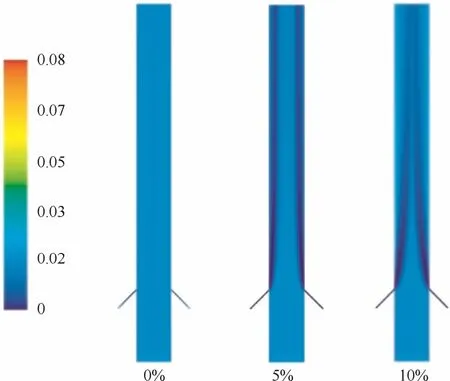

图5为不同终止剂注入量下的终止剂浓度分布,由图可以看出,当终止剂注入量为 5%时,由于终止剂注入量较小,射流冲击作用小,终止剂主要贴着提升管管壁流动,因此边壁处的油气速度大幅增加,停留时间大幅缩短。当终止剂注入量为10%时,终止剂注入量较大,射流冲击作用强,大部分终止剂向管中心区域流动,因此中心处的油气速度大幅增加,停留时间大幅缩短。

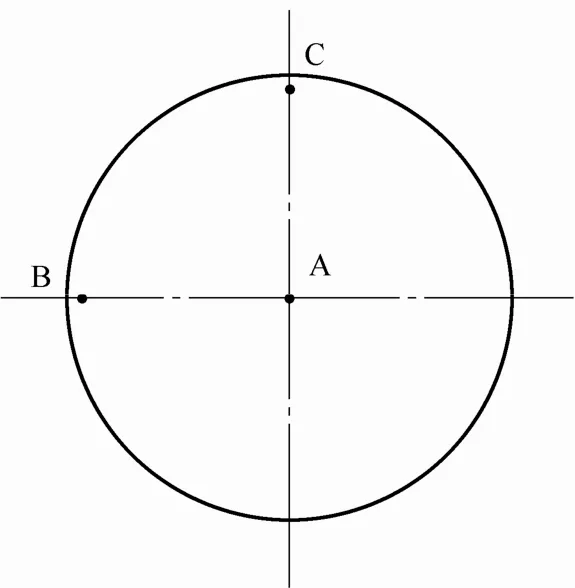

终止剂在沿高度方向流动的同时,在径向逐渐向中心区域扩散,不同注入量的终止剂扩散情况也不尽相同。表5统计了注入终止剂后提升管不同位置处终止剂的质量分数,选取位置如图6所示。当终止剂注入量为5%时,注入10 m后,终止剂质量分数在喷嘴上方边壁附近B处为15.7%,而在中心区域A处为2.5%,边壁C处仅0.5%,说明注入10 m后,终止剂逐渐由边壁B处扩散到了中心区域,但还未扩散至边壁C处。终止剂注入15 m后,终止剂逐渐扩散至边壁C处,但质量分数仅为0.7%,远低于预期。当终止剂注入量为10%时,注入5 m后,终止剂质量分数在中心区域A处为11.5%,在喷嘴上方边壁附近B处为3.5%,边壁C处仅0.5%,说明注入5 m后,终止剂逐渐由中心区域扩散到了边壁B处,但还未扩散至边壁C处。终止剂注入10 m后,终止剂逐渐扩散至边壁C处,质量分数为2.4%,低于边壁B处。终止剂注入15 m后,边壁B处和C处的终止剂浓度基本相等。

表5 不同终止剂注入量下提升管内不同位置处终止剂浓度分布Table 5 M ass fraction of term inator in different position w ith different mass flux of term inator

综合以上分析,终止剂注入量较少时,终止剂的主要作用区域为喷嘴上方边壁处,注入一段距离后终止剂才扩散到中心区域且浓度始终低于喷嘴上方边壁处,除了喷嘴上方附近区域的边壁处外,其他边壁处终止剂浓度始终偏低,终止剂起不到应有的作用。终止剂注入量较多时,终止剂的主要作用区域为中心区域,注入后逐渐扩散至其他区域,各边壁处的终止剂浓度基本相等,但仍略小于中心区域。

图5 不同终止剂注入量下的终止剂浓度分布Fig.5 Mass fraction of term inator w ith different mass flux of term inator

图6 选取位置分布Fig. 6 Distribution of different position in cross section

为考察不同终止剂注入量对催化剂浓度分布的影响,对终止剂喷嘴上方的区域的催化剂浓度分布进行重点分析,如图7所示。不同终止剂注入量下催化剂浓度降低的区域不同,终止剂注入量较大时,催化剂浓度降低的范围主要在提升管中心区域,而终止剂注入量较小时,催化剂浓度降低的范围主要为提升管管壁区域。当终止剂注入量为10%时,由于射流作用较大,喷嘴附近出现负压区,使得附近的催化剂往负压区流动,出现了图中所示的在喷嘴正上方的区域催化剂浓度反而高的情况。

图7 不同终止剂注入量下催化剂浓度分布Fig.7 Contour of solid volume fraction in riser w ith different mass flux of term inator

对比不同终止剂注入量下的提升管内温度分布情况,从图8可以看出,随着终止剂注入量的增加,终止剂流过的区域面积增加,使得提升管内温度低的区域增加。沿提升管高度方向,随着终止剂不断与油气发生热量交换,温度降低的幅度逐渐减弱。当终止剂注入量较少时,终止剂主要是与喷嘴上方的管壁附近的油气发生热量交换,该区域附近温度大幅降低;当终止剂注入量较大时,终止剂进入了提升管中心,终止剂主要是与管中心的油气发生热量交换,中心区域温度大幅降低。注入终止剂的主要目的就是降低油气温度,减少二次裂化反应发生。终止剂注入量影响管内油气温度分布,从而也将影响二次反应的发生情况,最终影响产物组成情况。

图8 不同终止剂注入量下提升管不同高度截面温度分布Fig.8 Contour of temperature in riser w ith different mass flux of terminator

为了便于对比分析终止剂注入量对组分浓度的影响,对终止剂喷嘴上方区域的汽油浓度分布情况进行重点分析,如图9所示。对比不同终止剂注入量下提升管内组分浓度分布情况,当终止剂注入量较少时,喷嘴上方管壁附近组分浓度明显下降,而管中心浓度变化不大。当终止剂注入量较大时,终止剂进入了提升管中心,管中心的组分浓度明显下降。随着终止剂浓度的增加,该区域内一次反应产物汽油、柴油收率提高,二次反应产物干气、液化气、焦炭收率降低。

在提升管中,边壁处催化剂浓度比中心处高,二次反应速率也比中心处高,注入终止剂时,为抑制二次反应,理想的终止剂分布应为边壁处高于中心处。然而,当终止剂注入量较高时,虽能有效扩散至各区域,但中心区域浓度大于边壁处,造成了终止剂的浪费;当终止剂注入量较低时,虽然边壁处终止剂浓度大于中心处,但由于目前大多数提升管装置的终止剂入口只有两个,终止剂无法扩散至全区域,远离喷嘴上方的边壁区域终止剂浓度过低,无法形成理想的终止剂浓度分布。因此建议增加终止剂喷嘴,即可在终止剂注入量较小的条件下增加终止剂在边壁处的作用区域,从而更为有效地减少二次反应的发生。

图9 不同终止剂注入量下汽油浓度分布Fig. 9 Contour of mass fraction of gasoline w ith different mass flux of term inator

2.3终止剂注入高度对裂化反应的影响

对于终止剂注入高度对终止剂作用区域的影响,从图10不同终止剂注入高度下的终止剂浓度分布可看出,其主要影响的是终止剂在轴向上的作用范围。由图 10(a)可以看出,当终止剂注入高度为15 m时,终止剂注入约17 m进入出口横管段。而当终止剂注入高度为24 m时,终止剂注入约8 m就进入出口横管段。

图10 不同终止剂注入高度下的终止剂浓度分布Fig.10 Mass fraction of term inator w ith different teem ing height

表6统计了终止剂注入量为10%时,不同注入高度下提升管不同位置处终止剂的质量分数。当终止剂注入高度为24 m时,出口横管段前的截面处,边壁B处终止剂浓度为5.9%,低于注入高度15 m的提升管的该处浓度,而边壁C处终止剂浓度只有0.8%,说明终止剂在非喷嘴上方的边壁处始终未达到足够浓度。终止剂注入后,需要空间进行充分扩散,因此注入位置的升高会导致在高度方向没有足够的区域使得终止剂充分扩散,进而增加终止剂对速度影响的不均匀性。

表6 不同终止剂注入高度下提升管内不同位置处终止剂浓度分布Table 6 Mass fraction of term inator in different position w ith different teem ing height

注入高度对终止剂径向作用范围的影响较弱,由图10(b)可看出,对于不同注入高度的提升管,当终止剂注入8 m后,横截面上的终止剂浓度分布区别不大。注入高度为24 m的提升管终止剂浓度高的区域分布略为分散,这是由于在提升管中随着高度的增加,裂化生成的气体体积增加,油气气速增大,终止剂注入时射流冲击作用变弱。

图11为终止剂注入量10%时不同注入高度下提升管内温度的分布情况。从图中可看出终止剂注入后,提升管内温度急剧降低,且不同终止剂注入高度使得提升管内温度降低的范围不同,终止剂注入高度越高,提升管内温度降低的范围越小,终止剂未能与油气和催化剂进行充分的热量交换,使得提升管内终止剂入口以上区域温度分布不均匀,进而影响到反应过程。

图11 不同注入高度下提升管温度变化Fig.11 Temperature in riser w ith different teem ing height

终止剂的注入高度对组分浓度的影响见表4,随着注入位置的升高,汽油收率不断降低,而干气、液化气和焦炭收率不断增加。提高终止剂的注入高度,高温条件下油气与催化剂的接触时间增加,因而终止裂化反应的效果逐渐减弱,此时原料油的转化率逐渐增加,汽油收率降低,干气、液化气及焦炭的收率则逐渐增加。可见,终止剂注入位置的选择十分重要,应在保证提升管反应深度的同时尽可能减少发生二次裂化反应。随着终止剂注入量的增加,对裂化反应的终止效果越明显,因此汽油收率不断增加,而干气、液化气和焦炭收率降低。

3 结 论

通过对某厂催化裂化装置的提升管反应器终止剂技术实施方案进行模拟研究,分析了终止剂的注入对提升管内速度分布、催化剂颗粒浓度分布、温度分布以及组分浓度的影响,分析了不同终止剂注入量和注入高度的不同作用区域及其影响,得到如下结论。

(1)终止剂的注入使得作用区域内入口附近油气速度大幅提升,油气停留时间缩短,催化剂浓度有所降低。低温终止剂与油气和催化剂接触换热使得作用区域内温度降低。受以上变化的综合影响,终止剂的注入减少了二次反应,提高了中间产物汽油、柴油的产率。

(2)不同终止剂的注入量对于终止剂在径向上的分布情况影响较大。当终止剂注入量较少时,终止剂浓度在径向上的分布为喷嘴上方的边壁区域>中心区域>远离喷嘴上方的边壁区域;注入量较多时,终止剂浓度在径向上的分布为中心区域>喷嘴上方的边壁区域≥远离喷嘴上方的边壁区域。

(3)终止剂注入高度对于终止剂在轴向上的分布情况影响较大,对终止剂径向分布情况影响较小。随着注入高度的增加,终止剂的作用范围减小,对二次反应的抑制作用减弱。

(4)在提升管中注入终止剂时,为抑制二次反应,理想的终止剂分布应为边壁处高于中心处。然而目前大多数提升管装置的终止剂入口只有两个,无法形成理想的终止剂浓度分布,因此建议增加终止剂喷嘴,增加终止剂在边壁处的作用区域,从而更为有效地减少二次反应的发生。

符号说明

Pr ——湍流扩散Prandtl数

S ——源项

Y ——质量分数

Γ ——扩散系数,kg·m-2·s

μ ——黏度,N·m-2·s

Φ ——一般变量

下角标

i ——组分

g ——气相

p ——颗粒相

t ——时间

References

[1] VASILEIOS K, LYNNE X T, MELISSA C, et al. Zeolites in sustainable chemistry (FCC) [C]//XIAO F S, MENG X J. Zeolites in Sustainable Chemistry. Berlin: Springer Berlin Heidelberg, 2016: 271-297.

[2] 金云, 朱和. 调整转型升级 适应新常态 引领新常态——中国炼油工业发展现状及“十三五”发展趋势[J]. 国际石油经济, 2015, (5): 14-21.

JIN Y, ZHU H. Development strategy and innovation in China’s petroleum and chemical industry during the 13th5-Year Plan [J]. International Petroleum Economics, 2015, (5): 14-21.

[3] DEAN R R, MAULEON J L, LETZSCH W S. New resid cracker (part 1) [J]. Oil Gas Journal, 1982, 80(40): 75-80.

[4] DEAN R R, MAULEON J L, LETZSCH W S. New resid cracker (part 2) [J]. Oil Gas Journal, 1982, 80(41): 168-176.

[5] 钮根林, 王新元. 渣油催化裂化工艺反应技术新进展(Ⅰ): 围绕提升管反应器的技术开发[J]. 石化技术与应用, 2001, (3): 169-173.

NIU G L, WANG X Y. Progress of residuum catalytic cracking reaction technology (Ⅰ ): Technology development around commercial riser reactor [J]. Petrochemical Technology & Application, 2001, (3): 169-173.

[6] 毛安国, 常学良, 顾洁. 对催化裂化装置使用终止剂技术的认识[J]. 石化技术与应用, 2003, (4): 276-278.

MAO A G, CHANG X L, GU J. Analysis of applying quench technology in FCCU [J]. Petrochemical Technology & Application,2003, (4): 276-278.

[7] 高金森, 徐春明, 林世雄, 等. 提升管反应器气固两相流动反应模型及数值模拟(Ⅲ): 注终止剂技术的数值模拟 [J]. 石油学报(石油加工), 1998, (3): 41-49.

GAO J S, XU C M, LIN S X, et al. A gas-solid two phase flow-reaction model of FCC riser reactors and its numerical simulation (Ⅲ): Numerical modeling on the reaction-term inating technique [J]. Acta Petrolei Sinica (Petroleum Processing Section),1998, (3): 41-49.

[8] 王艳花, 张红梅, 高金森, 等. RFCC提升管注反应终止剂方案的数值模拟[J]. 大庆石油学院学报, 1999, (1): 37-41.

WANG Y H, ZHANG H M, GAO J S, et al. Numerical modeling on the reaction-terminating technique in commercial RFCC riser reactor [J]. Journal of Daqing Petroleum Institute, 1999, (1): 37-41.

[9] 高金森, 郑晓军, 董伟, 等. 催化裂化提升管反应器终止剂注入位置的确定[J]. 石油大学学报(自然科学版), 2000, (6): 1-3.

GAO J S, ZHENG X J, DONG W, et al. Determination of location of terminator in FCC riser reactor [J]. Journal of the University of Petroleum, China (Edition of Natural Science), 2000, (6): 1-3.

[10] 董伟, 徐春明, 高金森, 等. 催化裂化提升管反应器终止剂技术的工业化试验[J]. 石油大学学报(自然科学版), 2000, (6): 4-6.

DONG W, XU C M, GAO J S, et al. Industry experiment of reaction-terminating technique in FCC reactor [J]. Journal of the University of Petroleum, China (Edition of Natural Science), 2000,(6): 4-6.

[11] 解亚平, 万胜林. 提升管注终止剂技术总结[J]. 催化裂化, 1996,15(4): 9-11.

XIE Y P, WAN S L. Summary of terminating technique in riser [J]. Catalytic Cracking, 1996, 15(4): 9-11.

[12] 李洪, 冯罗明, 仲伟萍, 等. 终止剂技术在大庆重油催化裂化装置上的应用[J]. 石油炼制与化工, 2000, (11): 55-56.

LI H, FENG L M, ZHONG W P, et al. Application of terminating technique in Daqing RFCC riser [J]. Petroleum Processing and Petrochemicals, 2000, (11): 55-56.

[13] 张培平, 景春明, 魏俊文. 浅议反应终止剂技术的应用[J]. 浙江化工, 2004, (2): 20-21.

ZHANG P P, JING C M, WEI J W. Application of reaction terminating technique [J]. Zhejiang Chemical Industry, 2004, (2): 20-21.

[14] 曾毅. 重油催化裂化装置反应终止剂技术的应用[J]. 河南石油,2004, (2): 66-67.

ZENG Y. Application of reaction terminating technique in RFCC unit [J]. Henan Petroleum, 2004, (2): 66-67.

[15] 张志芳, 韩剑敏. 提升管注终止剂技术的应用与探讨[J]. 炼油设计, 1994, (1): 6-9.

ZHANG Z F, HAN J M. Application and discussion of terminating technique in riser [J]. Petroleum Refinery Engineering, 1994, (1): 6-9.

[16] 李跃民, 王建军, 云宏俊. FCC原料重质化与终止剂技术的应用[J].内蒙古石油化工, 1997, (3): 98-101.

LI Y M, WANG J J, YUN H J. FCC heavy feedstock and application of terminating technique [J]. Inner Mongolia Petrochemical Industry,1997, (3): 98-101.

[17] 李跃民, 王建军. 提升管注终止剂技术的应用[J]. 催化裂化, 1998,17(5): 8-10.

LI Y M, WANG J J. Application of terminating technique in riser [J]. Catalytic Cracking, 1998, 17(5): 8-10.

[18] 邢颖春, 徐世泰. 提升管注反应终止剂技术的应用[J]. 催化裂化,1996, 15(2): 34-37.

XING Y C, XU S T. Application of reaction terminating technique in riser [J]. Catalytic Cracking, 1996, 15(2): 34-37.

[19] 莫国红. 重油催化提高产品收率的工艺技术探索[J]. 杭州化工,2000, 30(3): 21-23.

MO G H. Process to increase yield of RFCC product [J]. Hangzhou Chemical Industry, 2000, 30(3): 21-23.

[20] 仲伟萍, 李洪. 终止剂技术在RFCCU上的应用[J]. 黑龙江石油化工, 2001, 12(1): 8-11.

ZHONG W P, LI H. Application of terminating technique in RFCCU [J]. Heilongjiang Petrochemical Technology, 2001, 12(1): 8-11.

[21] 高金森, 徐春明, 杨光华, 等. 提升管反应器气固两相流动反应模型及数值模拟(Ⅰ): 气固两相流动反应模型的建立[J]. 石油学报(石油加工), 1998, (1): 29-35.

GAO J S, XU C M, YANG G H, et al. A gas-solid two-phase flow-reaction model of FCC riser reactors and numerical simulation for them (Ⅰ): Development of the gas-solid two-phase flow-reaction model [J]. Acta Petrolei Sinica (Petroleum Processing Section), 1998,(1): 29-35.

[22] THEOLOGOS K N, MARKATOS N C. Advanced modeling of fluid catalytic cracking riser-type reactors [J]. AIChE Journal, 1993, 39: 1007-1017.

[23] THEOLOGOS K N, NIKOU I D, LYHEROS A I, et al. Simulation and design of fluid catalytic-cracking riser-type reactors [J]. AIChE Journal, 1997, 43: 486-494.

[24] THEOLOGOS K N, LYGEROS A I, MARKATOS N C. Feedstock atomization effects on FCC riser reactors selectivity [J]. Chemical Engineering Science, 1999, 54: 5617-5625.

[25] THEOLOGOS K N, NIKOU D, LYGEROS A I. Simulation and design of fluid catalytic cracking riser type reactor [J]. Computers & Chemical Engineering, 1996, 43: 486-494.

[26] GAO J, XU C, LIN S, et al. Advanced model for turbulent gas-solid flow and reaction in FCC riser reactors [J]. AIChE Journal, 1999, 45: 1095-113.

[27] GAO J, LIN S, XU C, et al. Simulations of gas-liquid-solid 3-phase flow and reaction in FCC riser reactors [J]. AIChE Journal, 2001, 47: 677-692.

[28] WEEKMAN JR V W. Model of catalytic cracking conversion in fixed, moving, and fluid bed reactors [J]. Industrial & Engineering Chemistry Process Design and Development, 1968, 7(1): 90-95.

[29] GROSS B, JACOB S M, NACE D M, et al. Simulation of catalytic cracking process: US3960707 [P]. 1976-6-1.

[30] 翁惠新, 欧阳福生, 马军. 重油催化裂化反应集总动力学模型(Ⅰ):模型的建立[J]. 化工学报, 1995, 46(6): 662-668.

WENG H X, OUYANG F S, MA J. Lumped model for heavy oil catalytic cracking reaction (Ⅰ): Establishment of the model [J]. Journal of Chemical Industry and Engineering (China), 1995, 46(6): 662-668.

[31] LAN X Y, XU C M, WANG G, et al. CFD modeling of gas-solid flow and cracking reaction in two-stage riser FCC reactors [J]. Chemical Engineering Science, 2009, 64: 3847-3858.

Effect of term inator injection on catalytic cracking reactions in FCC riser

WANG M in, WU Yingya, LAN Xingying, GAO Jinsen

(State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China)

The flow, heat transfer and reaction behaviors in the fluid catalytic cracking (FCC) riser before and after the injection of terminator were simulated by the computational fluid dynam ics (CFD) method. Distributions of velocity, solid catalyst volume fraction, temperature, and species concentration in FCC riser were obtained after the injection of term inator. Besides, the action zone of the terminator and the effect on cracking reactions were analyzed w ith different mass fraction and teem ing height of the term inator. The simulation results showed that w ith injection of the terminator, the velocity of oil gas was increased but volume fraction and temperature of the catalyst as well as temperature of the oil gas were decreased. The change in flow and the heat transfer caused the reduction in degree of the cracking reactions and the secondary reaction of oil gas in the riser, which resulted in a higher yield of gasoline and lower yields of dry gas, LPG and coke. The action zone and the effect on cracking reaction varied w ith different mass fraction and teem ing height of the terminator, which should be evaluated by actual process conditions.

riser; fluid catalytic cracking; term inator; computational fluid dynam ics

date: 2016-04-07.

LAN Xingying, lanxy@cup.edu.cn

supported by the National Basic Research Program of China(2012CB215003).

TQ 021.1

A

0438—1157(2016)08—3191—11

10.11949/j.issn.0438-1157.20160438

2016-04-07收到初稿,2016-06-02收到修改稿。

联系人:蓝兴英。第一作者:王敏(1992—),女,硕士研究生。

国家重点基础研究发展计划项目(2012CB215003)。