电火花诱导烧蚀磨削修整复合加工方法研究

刘仁体,邱明波,徐安阳,刘志东,田宗军

(南京航空航天大学机电学院,江苏南京210016)

电火花诱导烧蚀磨削修整复合加工方法研究

刘仁体,邱明波,徐安阳,刘志东,田宗军

(南京航空航天大学机电学院,江苏南京210016)

针对放电诱导烧蚀加工在高效加工的同时易在工件表面产生巨大烧蚀坑的问题,提出了电火花诱导烧蚀磨削修整复合加工方法。对钛合金TC4进行了电火花加工、烧蚀加工、诱导烧蚀磨削修整复合加工的对比实验,研究机械磨削作用对烧蚀性能的影响。在钛合金烧蚀加工实验过程中,用复合机械磨头进行修整能显著提高加工效率,达到1107 mm3/min,是同等条件下电火花加工的6.77倍、烧蚀加工的1.27倍。由于存在机械磨削修整作用,可在线去除烧蚀产物,露出基体材料,工件表面粗糙度优于烧蚀加工,甚至优于同等电参数下的电火花加工,达到了在获得高效加工的同时提升表面质量的目的。

电火花加工;烧蚀加工;磨削加工;表面质量

电火花加工技术具有不受工件材料强度、硬度等机械性能限制的特点,是难加工材料的重要加工手段,但较低的加工效率严重制约了该技术的进一步发展应用[1-2]。针对电火花加工效率低的问题,国内外学者进行了深入研究。刘永红等提出了一种超高效电火花电弧复合加工技术,在对镍基高温合金Inconel718进行的电火花电弧复合铣削加工中,获得了高达13 421 mm3/min的材料去除率[3-4]。赵万生等提出了高速电弧放电加工方法,加工镍基高温合金GH4169的材料去除率可达14 000 mm3/min[5-7]。刘志东提出了电火花诱导烧蚀加工的新方法,依靠工件材料燃烧产生的化学能去除材料,能显著提高加工效率达数十倍[8]。徐安阳等在电火花烧蚀的基础上,设计了气液混合功能电极烧蚀车削加工系统,气液混合功能电极能将氧气与工作液从专用通道通入加工区域,并均匀地混合在一起,该方法能形成分散均匀的气泡,避免了氧气不均匀造成的局部燃爆反应[9-11]。在这些高效电火花加工过程中,大能量高效蚀除与工件表面质量和精度之间存在着一定的矛盾,如何在获得高效加工的同时得到较好的表面质量,已成为高效电火花加工亟需解决的问题[12-13]。

本文基于功能电极电火花诱导烧蚀车削加工系统,提出了复合机械磨头对工件表面进行在线修整的加工方法,以达到在获得高效加工的同时提高烧蚀表面质量的目的。

1 加工实验

1.1实验装置

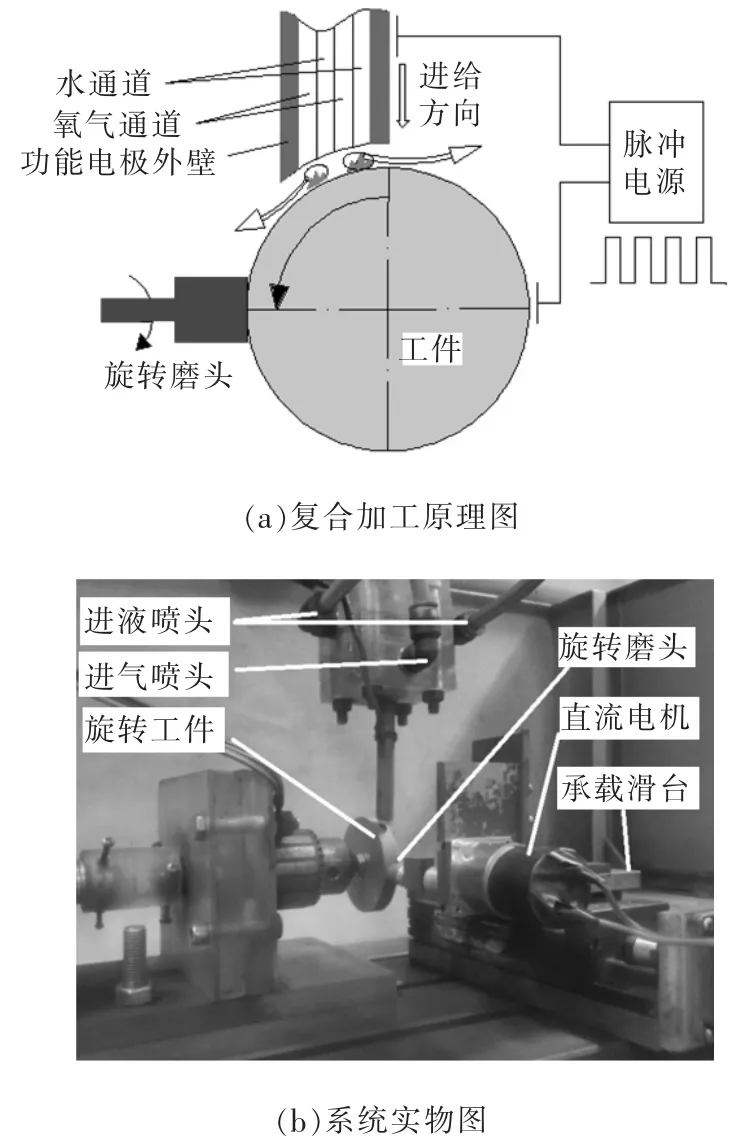

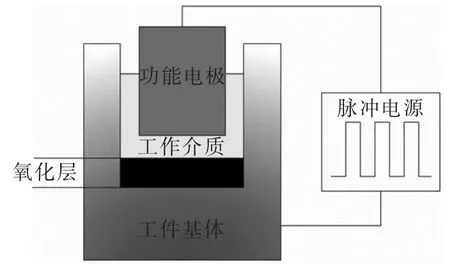

电火花诱导烧蚀磨削修整复合加工系统由功能电极电火花诱导烧蚀系统和机械磨削修整系统两部分组成。系统原理及实物见图1。工件由电机控制旋转,机床主轴带动功能电极向工件作伺服进给进行烧蚀加工。功能电极由一个管状电极内填充多个管状小电极构成。氧气和水分别从不同的内电极通入加工间隙,氧气与水相互冲刷,使氧气分散为大小均匀的气泡,均匀分布在液体中形成气液混合介质;在电火花脉冲电源作用下,气液混合介质被击穿形成电火花放电,放电能量加热工件与均匀分布的氧气气泡发生稳定的氧化燃烧反应,通过钛合金材料的消耗及燃烧释放的巨大化学能实现工件材料的蚀除。

图1 实验装置

机械磨削修整系统是一个基于压力检测的伺服进给控制系统。该系统通过对磨头与工件之间的压力监测来调控旋转磨头的进给速度与烧蚀加工速度的匹配,实现烧蚀工件表面氧化层和重凝层的磨除修整。

1.2实验参数

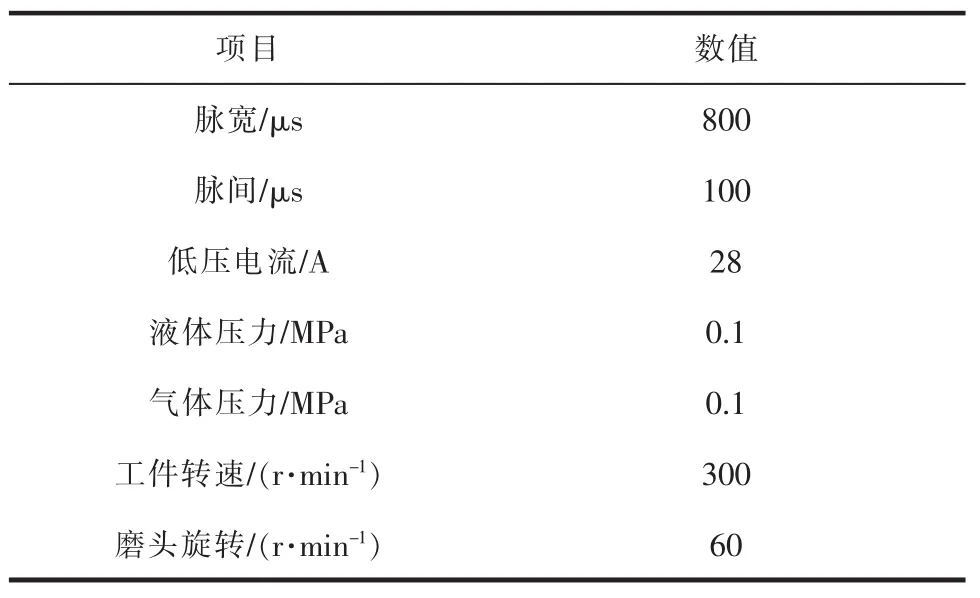

实验采用相同的加工参数,分别对钛合金TC4工件进行功能电极电火花加工、电火花诱导烧蚀加工和电火花诱导烧蚀磨削修整复合加工。均采用正极性加工,工件接正极,功能电极接负极,其他实验参数见表1。

表1 实验参数

1.3实验结果

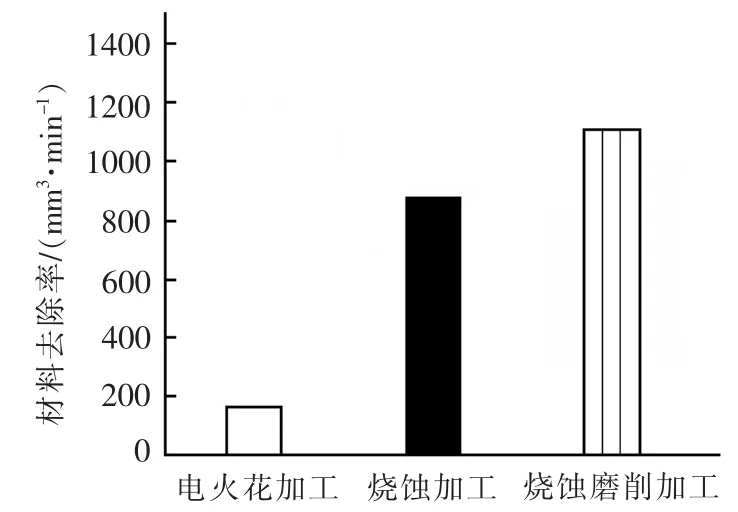

对工件加工前后的质量进行称重,计算得到电火花加工、烧蚀加工和烧蚀磨削复合加工的材料去除率(图2)。可见,烧蚀磨削复合加工的材料去除率最大,为1107 mm3/min,是烧蚀加工材料去除率(875 mm3/min)的1.27倍,是电火花加工材料去除率(163.4 mm3/min)的6.77倍。因此,电火花诱导烧蚀磨削修整复合加工能达到提高加工速度,达到高效加工的目的。

图2 材料去除率对比图

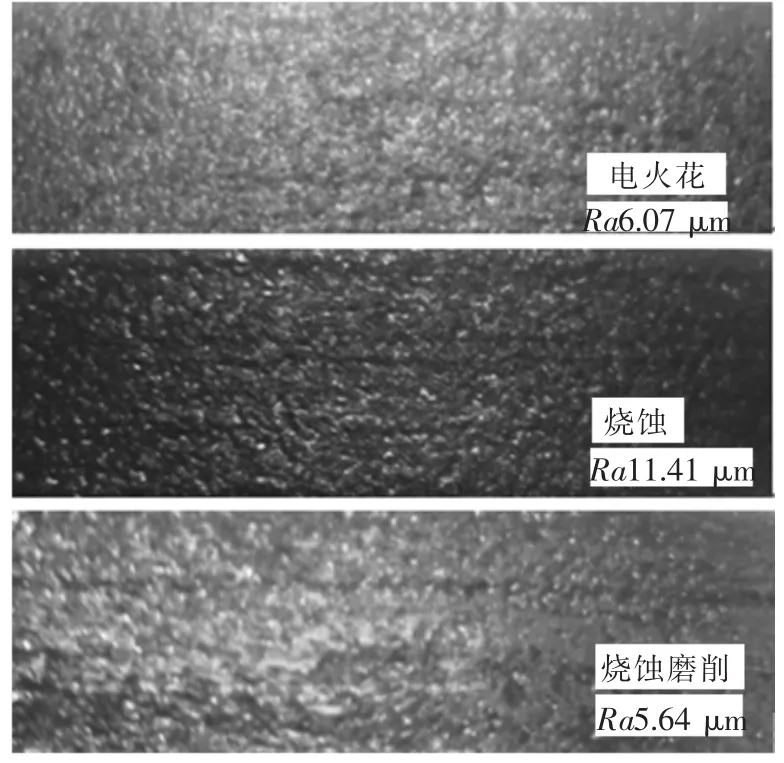

图3是电火花加工、烧蚀加工和烧蚀磨削复合加工所获得的工件表面,分别测量其表面粗糙度Ra值依次为:6.07、11.41、5.64 μm。可看出,电火花加工表面质量较好,呈现钛合金独有的蓝色氧化痕迹;烧蚀加工表面附着厚厚的黑色氧化物,质地粗糙,凹凸不平,有明显的烧蚀熔融产物流动的痕迹;烧蚀磨削复合加工表面的黑色氧化物被大量磨除,工件表面有明显的磨痕,部分位置呈现钛合金基体的银白色光泽,表面质量明显提高。

图3 加工表面对比图

2 复合加工机理分析

2.1材料去除率分析

由实验数据可知,电火花诱导烧蚀磨削复合加工提高了电火花加工的材料去除率,其对材料的去除可分为三部分:一是电火花放电对工件材料的蚀除;二是电火花诱导产生的烧蚀加工通过金属燃烧消耗和燃烧热对工件材料的蚀除;三是通过机械磨削作用去除的工件表面氧化层。其中,烧蚀加工在整个加工过程中占主要部分。

2.1.1电火花放电蚀除

在电火花诱导烧蚀磨削复合加工过程中,火花放电不仅起着诱导烧蚀加工的作用,也起着蚀除工件材料的作用,其过程与普通电火花放电蚀除材料一样,脉冲电源击穿气液混合介质产生的带电粒子轰击工件表面,融化放电点材料并利用工作介质受热膨胀引起的物理微爆去除工件材料。其在整个加工过程中所占的比例较小。

2.1.2金属燃烧蚀除

(1)金属燃烧对工件材料的消耗

烧蚀过程中,金属燃烧是一种剧烈的氧化反应,均是金属元素与氧气之间的氧化反应,在燃烧过程中会生成金属氧化物,并消耗大量工件材料。

(2)工件材料受烧蚀热融化去除

金属燃烧过程是放热过程,在其燃烧过程中能释放出大量的化学能,这些能量作用于工件,能融化大量的金属材料。对1 mol钛金属进行绝热燃烧,产生的燃烧热能使15.2 mol的钛金属材料升高至熔点并熔化。可见,燃烧热对材料有巨大的去除作用。

2.1.3磨削作用

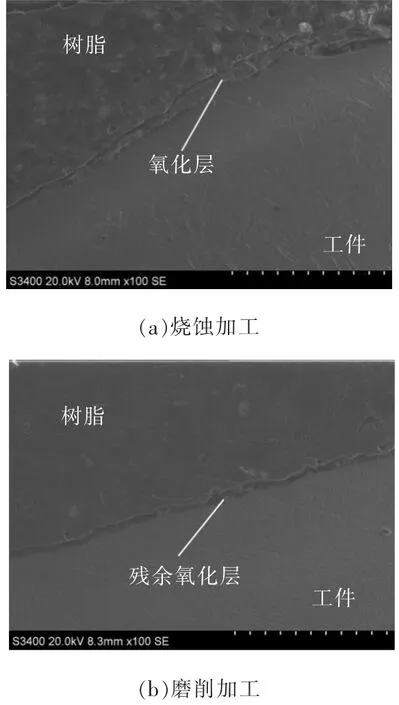

在电火花诱导烧蚀磨削复合加工过程中,磨削起着去除工件表面氧化层的作用。通过图4所示的烧蚀加工和磨削修整后的工件横截面SEM微观形貌对比可知,烧蚀加工工件表面存在着一层结构疏松、厚度约50 μm的氧化层,而在磨削加工工件表面则不存在这样的氧化层,说明烧蚀加工表面氧化层在磨削作用下被去除。

图4 横截面SEM对比图

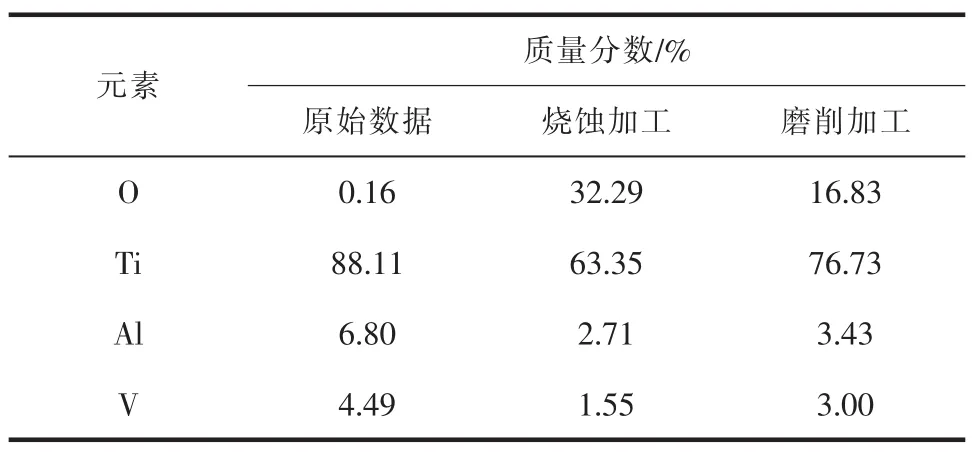

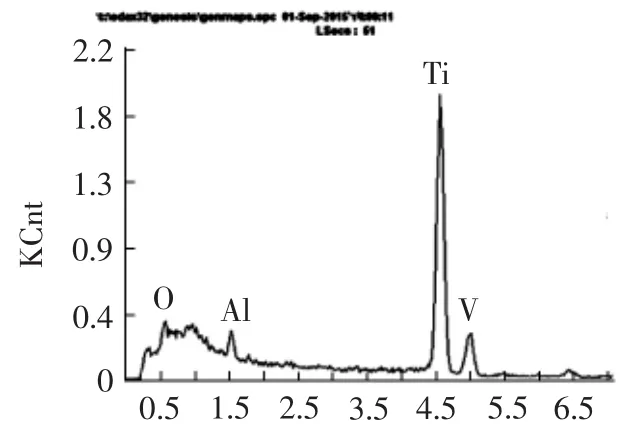

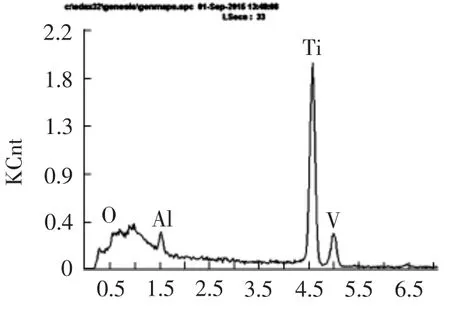

通过烧蚀加工和磨削修整加工的工件表面能谱显示,烧蚀加工和磨削修整加工的工件表面都存在大量的氧元素,说明在烧蚀加工中发生了剧烈的氧化燃烧反应,有大量的燃烧产物生成堆积在工件表面(图5、图6)。由表2所示烧蚀加工、磨削修整加工与原始成分对比可明显看出,磨削修整后工件表面的氧元素质量分数为16.83%,远小于烧蚀加工后的32.69%,这也证明了在复合加工表面含氧量高的烧蚀产物在磨削过程中被蚀除。

表2 成分对比

2.2复合加工表面分析

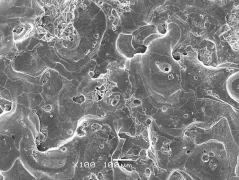

图7是烧蚀加工表面SEM图。可见,工件表面布满了微孔、微坑及微裂纹,大量氧化物和重凝物覆盖在工件表面,重凝物质有流动的痕迹。这些现象说明在工件表面进行了剧烈的氧化燃烧反应,释放出远超普通电火花加工的能量,使大量的材料达到熔点甚至气化,熔融态的烧蚀产物经工作液冷却重凝在工件表面。整个烧蚀过程包括气液混合介质的击穿、金属材料的燃烧和融化、烧蚀产物的排出、重凝和工作液的流动汽化。

图5 烧蚀加工能谱图

图6 磨削修整加工能谱图

图7 烧蚀加工表面SEM图

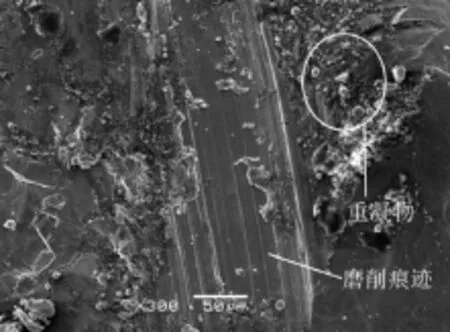

磨削修整表面存在烧蚀表面和修整表面2种形貌。如图8所示,左右两侧未经修整的烧蚀加工表面与一般烧蚀一样,堆积着大量的熔融产物,而中间经过磨削修整后的表面,微坑、微孔和微裂纹被消除,凹凸不平的烧蚀表面变得平整,工件表面存在明显的磨痕,表面质量明显好于左右两侧。

图8 磨削修整表面SEM图

2.3复合加工放电分析

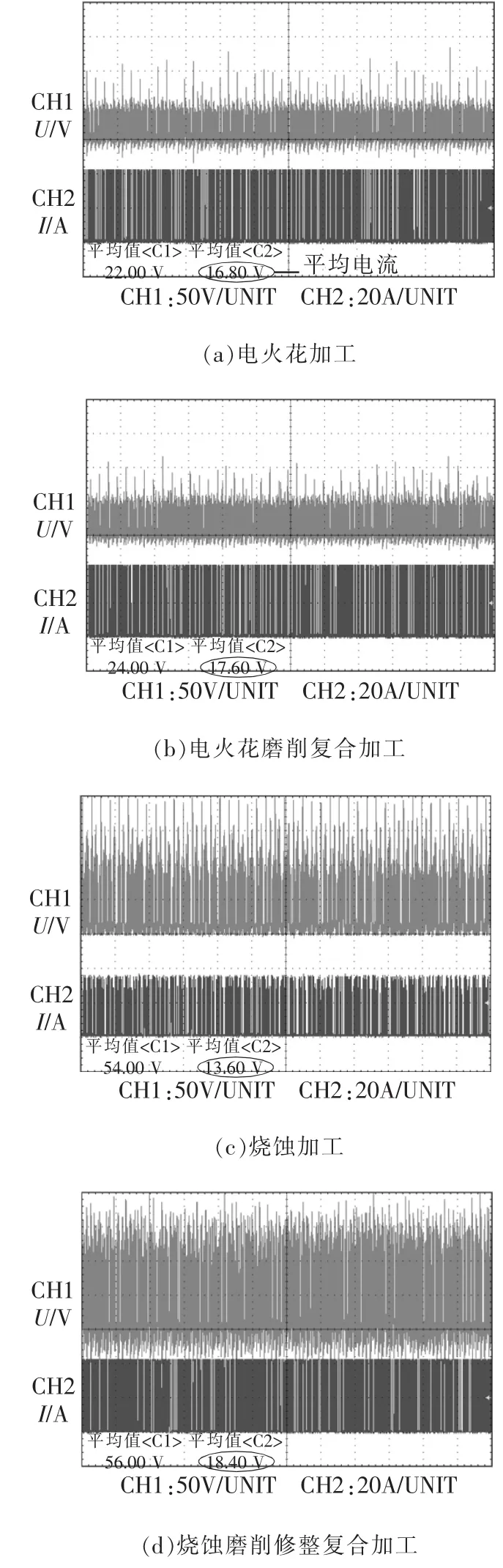

在电火花加工、烧蚀加工及磨削修整复合加工过程中,以500 μs为单位分别截取电火花加工、电火花磨削复合加工、烧蚀加工、烧蚀磨削修整复合加工的波形。由图9a、图9b可见,电火花加工放电波形较稳定,电火花磨削复合加工的电压和电流略高于电火花加工,且变化很小,说明机械磨削作用对电火花加工的影响较小;由图9c可看出,烧蚀加工存在大量的空载和短路波形,放电情况很差;而磨削修整复合加工的短路和空载波形明显少于烧蚀加工,且工作电压变化较小,加工电流却有极大的提高(图9d)。

2.3.1混合工作介质对放电波形的影响

通过混合介质介电理论可知,氧气气泡内的电场强度大于水中的电场强度,气液混合介质的电场强度介于两者之间。因此,以气液混合介质为工作介质的烧蚀加工及烧蚀磨削修整复合加工的介质击穿电压要高于以工作液为介质的电火花加工的击穿电压。这一点通过电火花加工波形(图9a、图9b)和烧蚀加工波形(图9c、图9d)对比得到验证。

2.3.2磨削作用对放电波形的影响

烧蚀磨削修整复合加工的等效电路见图10。极间等效电阻R可分为两部分:工作介质电阻R1和氧化层电阻R2。而烧蚀过程和磨削修整加工对比实验中,在参数不变的情况下,氧气和工作液相互冲刷形成均匀的混合介质,其等效电阻可认为是固定值;R2作为氧化层电阻与氧化层厚度成正比例关系,则整个放电间隙的等效电阻可认为R随着氧化层的变化而变化。通过对钛合金基体、烧蚀加工表面氧化层、烧蚀磨削修整复合加工工件表面进行电阻率检测可知,烧蚀加工表面覆盖着的烧蚀产物电阻率为4.3 Ω·cm,远远超出了TC4基体表面电阻率3个数量级;而磨削修整后的工件表面电阻率仅为0.03 Ω·cm,远小于烧蚀加工。这说明在烧蚀加工过程中,钛合金燃烧会在工件表面形成厚厚的氧化层,且钛合金氧化物的导电性差。

在电火花诱导烧蚀磨削修整复合加工过程中,由于烧蚀加工在工件表面形成导电性极差的氧化层,随着烧蚀加工的进行,氧化层厚度逐渐增加,极间等效电阻R也随之变大,从而增大了极间击穿的难度,阻碍了正常放电的进行,导致脉冲利用率低于普通电火花脉冲利用率。峰值电流变小及放电概率的降低导致烧蚀加工平均电流小于电火花加工,这可通过图9a和图9c的对比得到验证。烧蚀工件经磨削修整后,工件表面导电性能差的氧化层和重凝层被磨除,部分工件基体材料裸露出来,表面电阻率明显降低,极间等效电阻R也随着表面氧化层的去除明显减小,极间击穿难度远远小于烧蚀加工;同时由于极间电阻的变大,烧蚀加工的峰值电流也随之变小。整个加工过程中,峰值电流变小,而平均电流却变大,这也反映出放电概率的提升明显,这一点通过图9c和图9d可明显看出。

图9 加工波形对比图

图10 复合加工等效电路

3 烧蚀磨削修整复合加工过程

通过对烧蚀磨削修整复合加工机理及过程分析可知,其过程可分为电火花诱导、高效烧蚀和机械磨削修整等3个阶段。

3.1电火花诱导阶段

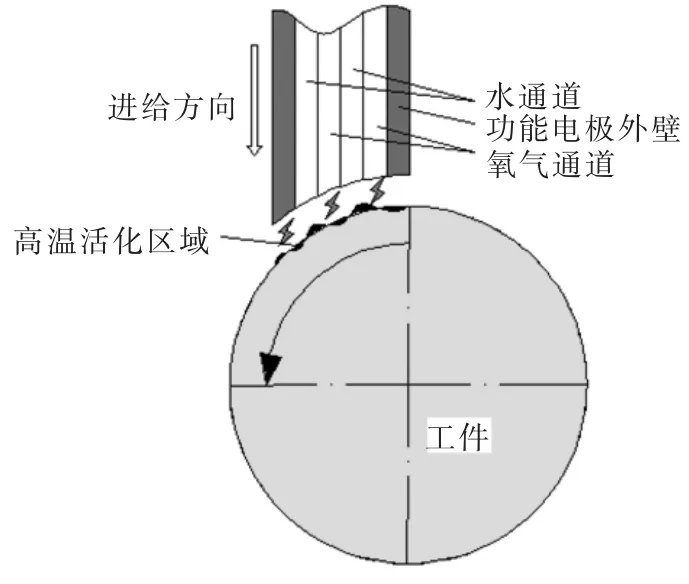

如图11所示,钛合金工件在加工系统的旋转电机作用下作自旋转运动,工作液和氧气通过功能电极的内部通道持续稳定地通入加工间隙,在工件旋转和冲刷力作用下,工作液和氧气被分散在一起,形成均匀的气液混合介质。脉冲电源接通后,两极间脉冲电压击穿混合介质,在工件表面形成放电蚀坑,放电能量加热放电坑及周边的工件材料,形成高温活化区域,为烧蚀反应营造了引燃条件。

图11 电火花诱导阶段示意图

3.2高效烧蚀阶段

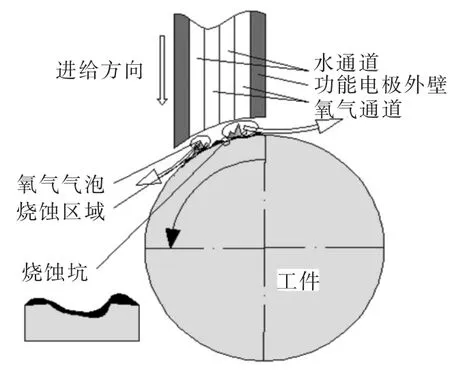

工件表面受到放电能量加热,形成达到燃点的高温活化区域,并与通过功能电极导入的氧气气泡接触后,产生了剧烈的氧化燃烧反应(图12)。燃烧作用在消耗大量金属材料的同时,又释放出巨大的能量,这些能量继续加热烧蚀坑附近更多的钛合金材料,使其达到燃点并与氧气发生燃烧,实现烧蚀加工的自主进行。在剧烈的烧蚀作用下,大量工件材料被燃烧消耗和高温蚀除,在工件表面形成了巨大的烧蚀坑,同时由于烧蚀加工中燃烧热而形成的熔融产物在气液混合介质的冷却作用下,凝固在工件表面,形成了具有一定厚度的氧化层。钛合金氧化层质地松散、破碎,与基体结合性差,便于下一步的机械磨削加工。

图12 烧蚀阶段示意图

3.3机械磨削修整阶段

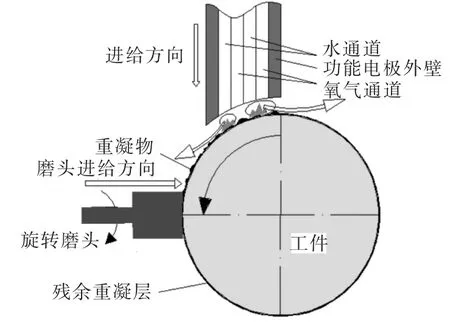

如图13所示,烧蚀加工在工件表面形成质地疏松、凹凸不平的黑色重凝层,在工件旋转作用的带动下逐渐进入磨削区域与旋转的磨头接触。磨头在伺服电机控制下向前进给,金刚石磨粒会逐渐嵌入黑色氧化层和重凝层。在磨头自旋转和工件自旋转的作用下,金刚石磨粒将这层质地软化的烧蚀层磨除掉,达到磨除巨大烧蚀坑、提高烧蚀加工表面质量的目的。同时由于工件表面质量的提高,表面电阻率会明显降低,导电性能得到提升,极间放电条件得以改善,进而使电火花放电诱导脉冲利用率得到提高,引燃更多的烧蚀反应,促进烧蚀加工的进行,进一步提高了加工速度。

图13 磨削修整过程示意图

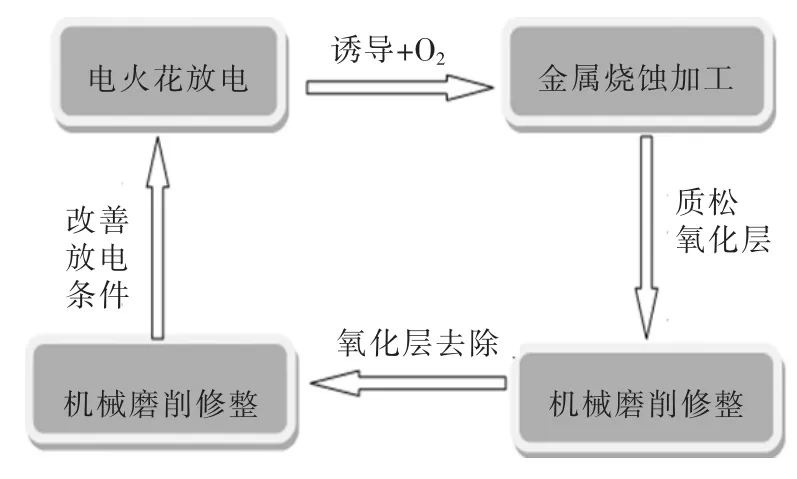

在电火花诱导烧蚀磨削修整复合加工的3个阶段中,电火花放电为烧蚀产生提供能量,促进金属材料与通入的氧气燃烧,是进行烧蚀加工的前提诱导条件;高效烧蚀阶段剧烈的烧蚀反应在工件表面生成质地疏松的氧化层,为磨削性能较差的金属材料提供了机械磨削修整的可能性;而磨削修整过程将烧蚀氧化层磨除,工件表面氧化层变薄或被完全去除,改善了电火花放电条件,极间等效电阻变小,提高了放电概率,诱导更多烧蚀加工的进行,其总体过程见图14。上述过程相辅相成,相互促进,在保持烧蚀加工高效性的同时,提高了烧蚀加工的表面质量。

图14 复合加工循环过程

4 结论

电火花诱导烧蚀机械磨削修整方法将高效的电火花烧蚀加工与传统的机械磨削加工结合起来,从而达到提高加工效率、改善表面质量的效果。

(1)电火花诱导烧蚀机械磨削修整复合加工方法的加工效率达1107 mm3/min,是电火花加工的6.77倍,是烧蚀加工的1.27倍。

(2)电火花诱导烧蚀机械磨削修整复合加工方法能在保持甚至提高烧蚀加工效率的基础上,改善烧蚀加工表面质量。

(3)磨削修整作用能去除表面氧化层,提高工件表面导电率,改善极间放电条件,提高烧蚀加工脉冲利用率,促进烧蚀加工的进行。

(4)复合加工可分为电火花诱导阶段、高效烧蚀阶段和机械磨削修整阶段3个过程。它们在加工过程中相辅相成,相互促进,在保持烧蚀加工高效性的同时,提高了烧蚀加工的表面质量。

[1]刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[2]李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989.

[3]WANG Fei,LIU Yonghong,TANG Zeming,et al.Ultrahigh-speed combined machining of electrical discharge machining and arc machining[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2013,228(5):663-672.

[4]TIAN Xiaojie,LIU Yonghong,CAI Baoping,et al.Experimental investigation on electric arc cutting process for casing[J].MaterialsandManufacturingProcesses,2014,29(2):166-174.

[5]赵万生,顾琳,徐辉,等.基于流体动力断弧的高速电弧放电加工[J].电加工与模具,2012(5):50-54.

[6]徐辉,洪汉,顾琳,等.高速电弧放电加工的多孔电极制备[C]//第15届全国特种加工学术会议论文集(上).南京,2013:428-433.

[7]洪汉,赵万生,顾琳.侧铣式高速电弧放电加工工艺研究[J].电加工与模具,2014(4):4-7.

[8]刘志东,田宗军,邱明波,等.电火花诱导可控烧蚀金属材料高效切削加工方法:201110192863.X[P].2011-11-30.

[9]LIU Zhidong,XU Anyang,QIU Mingbo,et al.Basic study of combustion-material removal process by multi-function electrode[J].Procedia CIRP,2013,6:64-70.

[10]徐安阳,刘志东,许俊,等.功能电极电火花诱导烧蚀加工模具钢 Cr12实验研究 [J].上海交通大学学报,2013,47(11):1702-1706.

[11]徐安阳,刘志东,李文沛,等.功能电极烧蚀加工典型难加工材料实验研究 [J].南京航空航天大学学报,2014,46(5):763-768.

[12]王琳,刘志东,邱明波,等.钛合金TC4电火花诱导可控烧蚀高效磨削技术研究 [J].航空学报,2007,33(8):1524-1530.

[13]陈龙海,刘志东,邱明波,等.钛合金电火花诱导可控烧蚀及车削修整复合加工试验研究 [J].电加工与模具,2013(3):1-6.

Study on the Electro-discharge Machining Induced Ablation Added Grinding Finishing Machining

Liu Renti,Qiu Mingbo,Xu Anyang,Liu Zhidong,Tian Zongjun

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China)

The method of electro-discharge machining(EDM)induced ablation added grinding finishing machining was proposed to solve the large craters on surfaces caused by EDM induced ablation.A series of contrast experiments between EDM induced ablation and EDM induced ablation added grinding finishing machining for Ti-6Al-4V was conducted to study the effect of mechanical grinding on ablation machining performance.The process of mechanical grinding can significantly improve the processing efficiency to 1107 mm3/min,6.77 times the same conditions of EDM and 1.27 times of ablation.Owing to mechanical grinding,the regelation layer of the ablation process was removed,the matrix material was exposed,and the quality of the machining surface improved.The purpose of obtaining both better surface quality and high efficiency was then achieved.

EDM;ablation;grinding;surface quality

TG661

A

1009-279X(2016)04-0001-06

2016-02-22

国家自然科学基金资助项目(51205197,51175256);航空科学基金资助项目(2013ZE52069);中央高校基本科研专项基金资助项目(NQ2014002)

刘仁体,男,1990年生,硕士研究生。