40NiCrMo7钢表面锰系磷化膜的制备及耐蚀性*

张 松, 陈雪婷, 关 锰,, 谭俊哲, 林 斌

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 沈阳鼓风机集团 核电泵业有限公司, 沈阳 110869)

40NiCrMo7钢表面锰系磷化膜的制备及耐蚀性*

张松1, 陈雪婷1, 关锰1,2, 谭俊哲2, 林斌2

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 沈阳鼓风机集团 核电泵业有限公司, 沈阳 110869)

为了满足紧固件在工业中的实际应用,采用不同磷化工艺于40NiCrMo7钢表面制备了锰系磷化膜,并作为紧固件的表面腐蚀防护层.运用扫描电子显微镜、能谱仪、X射线衍射仪、盐雾腐蚀试验机与电化学测试系统对磷化膜的结晶组织、相结构及耐蚀性进行了研究.结果表明,磷化膜的主要相结构为MnHPO4·2.25H2O;在工艺Ⅱ条件下,锰系磷化膜组织均匀致密,且覆盖完整;磷化膜的腐蚀速率为0.018 mm/a,同时腐蚀防护率高达97.20%;经240 h盐雾腐蚀试验后,磷化膜在工艺Ⅱ条件下的腐蚀面积仅为1%.

锰系磷化膜; 紧固件; 显微组织; 成分; 相结构; 耐蚀性能; 盐雾腐蚀; 电化学测试

磷化是钢铁表面防护处理的常用手段之一,应用广泛,具有成本低廉、操作简单及耐蚀等特点,同时具有良好的吸附性、润滑性、不粘附熔融金属(Sn、Al、Zn)性及较高的电绝缘特性[1],主要用于解决钢铁在环境中的腐蚀问题[2].作为现代主要防护方法之一,磷化处理技术不同于传统铬酸盐转化膜,符合当今环保、节能的要求[3].锌系、锰系和铁系磷化是最常见的磷化膜类型[4],其中,锰系磷化膜具有更为优异的耐蚀、耐磨性能.为使磷化膜得到良好的耐腐蚀性能,学者们做了大量的研究,锰系磷化膜品质受到磷化温度及时间的影响较大[5];一些金属氧化物对锰系磷化膜的形成起催化作用[6];另有研究表明,一些金属离子(如:Mn2+、Cu2+、Ni2+、Mg2+和Ca2+等)促进剂能够加速磷化膜的形成[7-9].提高材料表面抗磨蚀性能的改性方法有多种,其中包括激光熔覆、等离子堆焊以及其它表面改性处理方法[10-12].

本文重点研究磷化工艺条件对40NiCrMo7钢表面锰系磷化膜层结晶组织的影响规律,并通过模拟紧固件的实际工况环境,研究了不同工艺参数下紧固件表面锰系磷化膜的耐腐蚀性能.

1 试验材料及方法

试验基体材料为核泵紧固件用40NiCrMo7钢样品,样品尺寸为35 mm×20 mm×4 mm,化学成分(w)为C:0.37%~0.44%;Si:0.17%~0.37%;Mn:0.5%~0.8%;Cr:0.6%~0.9%;Ni:1.25%~1.65%;Mo:0.15%~0.25%;Cu≤0.25%;其余为Fe.试验前用金相砂纸对其表面进行打磨,室温下浸入丙酮中除油5 min,去离子水清洗3 min后,用酸性溶液进行酸洗3 min.锰系磷化液由PF-112,AD-4813及AD-M2三种皮膜剂配制而成.三种磷化工艺条件具体参数如表1所示,磷化温度95 ℃,磷化时间30 min,为测量磷化膜重,退膜处理工艺为:150 g/L铬酸溶液,温度为80 ℃,时间为60 min.

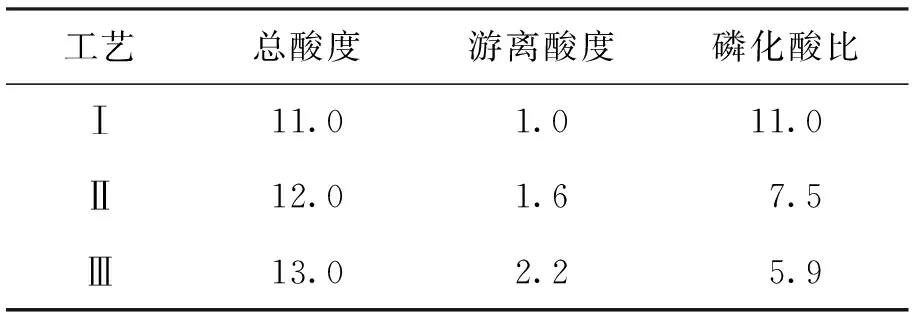

表1 不同工艺条件下的磷化参数

采用日立S-3400N扫描电子显微镜及能谱仪、D/max-7000Pc型X射线衍射仪对不同工艺条件下制备的锰系磷化膜层组织形貌及相结构进行分析.X射线衍射条件为:CuKα衍射,衍射束NaI弯晶单色器单色化,电压40 kV,电流35 mA,扫描速度4 (°)/min.

按照ASTM B 117标准,采用JST-060精密型盐水喷雾试验机进行中性盐雾腐蚀试验.盐雾腐蚀试验条件为:35 ℃以下,用5%的NaCl溶液进行喷雾,pH值为6.8.

利用美国PARSTAT2273型电化学测试系统评价锰系磷化膜的电化学腐蚀性能.电化学腐蚀试验采用标准三电极体系:参比电极(饱和甘汞电极)、辅助电极(石墨电极)及工作电极(磷化试样);介质为3.5%NaCl溶液;扫描电位范围为相对系统的开路电位±500 mV,电位扫描速率为1 mV/s;试样尺寸为10 mm×10 mm,预留出待测面,其余部分均用环氧树脂密封.

2 结果与讨论

2.1磷化液成分对磷化膜结晶组织的影响

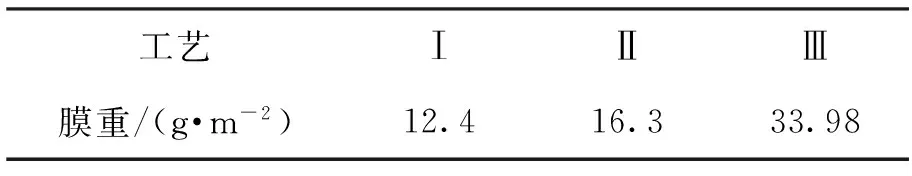

膜重是评定工业用磷化膜质量的一个重要标准,磷化试样经退膜处理后,称重得出膜重,表2为不同磷化液浓度条件下磷化膜的膜重.随着锰系磷化液中总酸度及游离酸度逐渐增高,磷化体系反应速度加快,有利于磷化膜形成,导致膜重显著增大.

表2 不同工艺条件下磷化膜的膜重

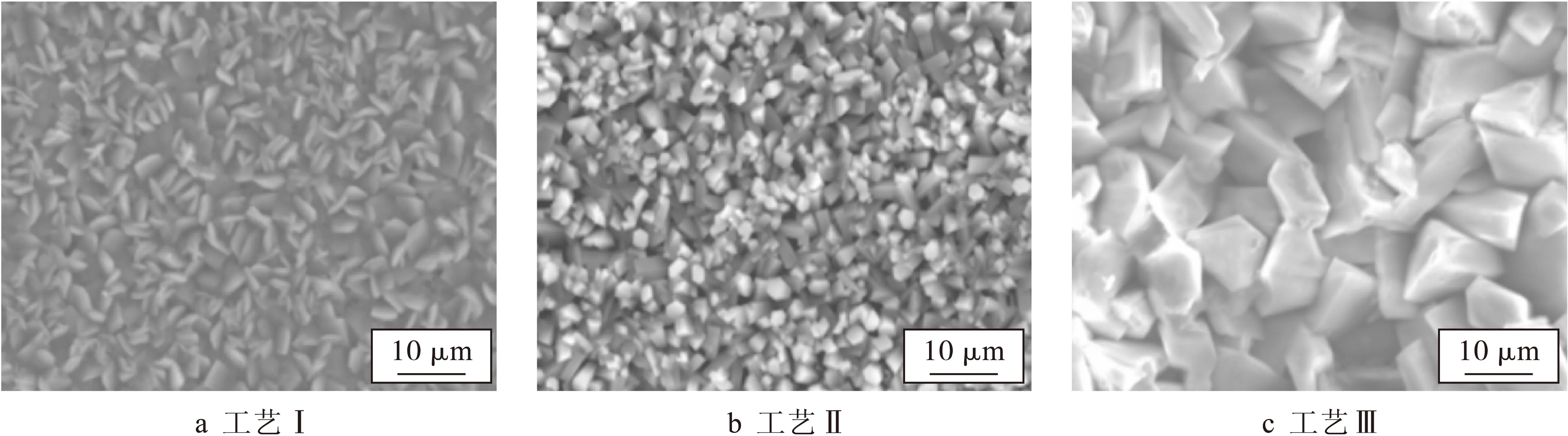

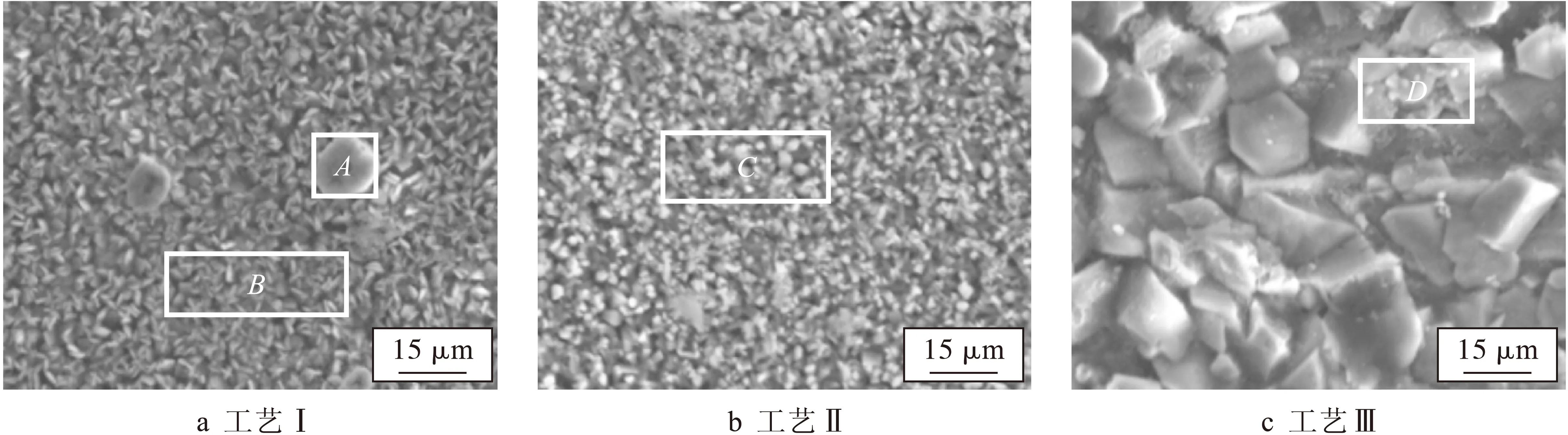

图1 磷化膜表面的组织形貌

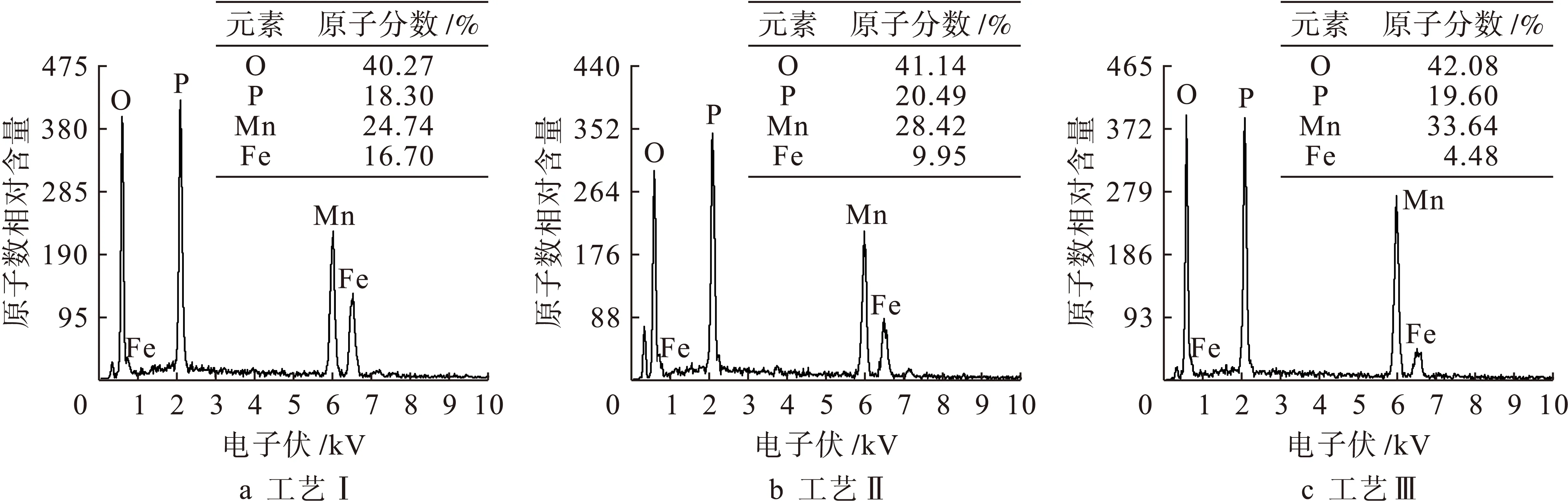

图2 磷化膜的EDS结果

图3为工艺Ⅱ条件下锰系磷化膜X射线衍射谱,可以看出磷化膜主要由MnHPO4·2.25H2O构成.另外,由于磷化膜层较薄,在检测过程中X射线将磷化膜击穿,从而出现了明显的Fe基体衍射峰.

2.2磷化液浓度对磷化膜耐腐蚀性能的影响

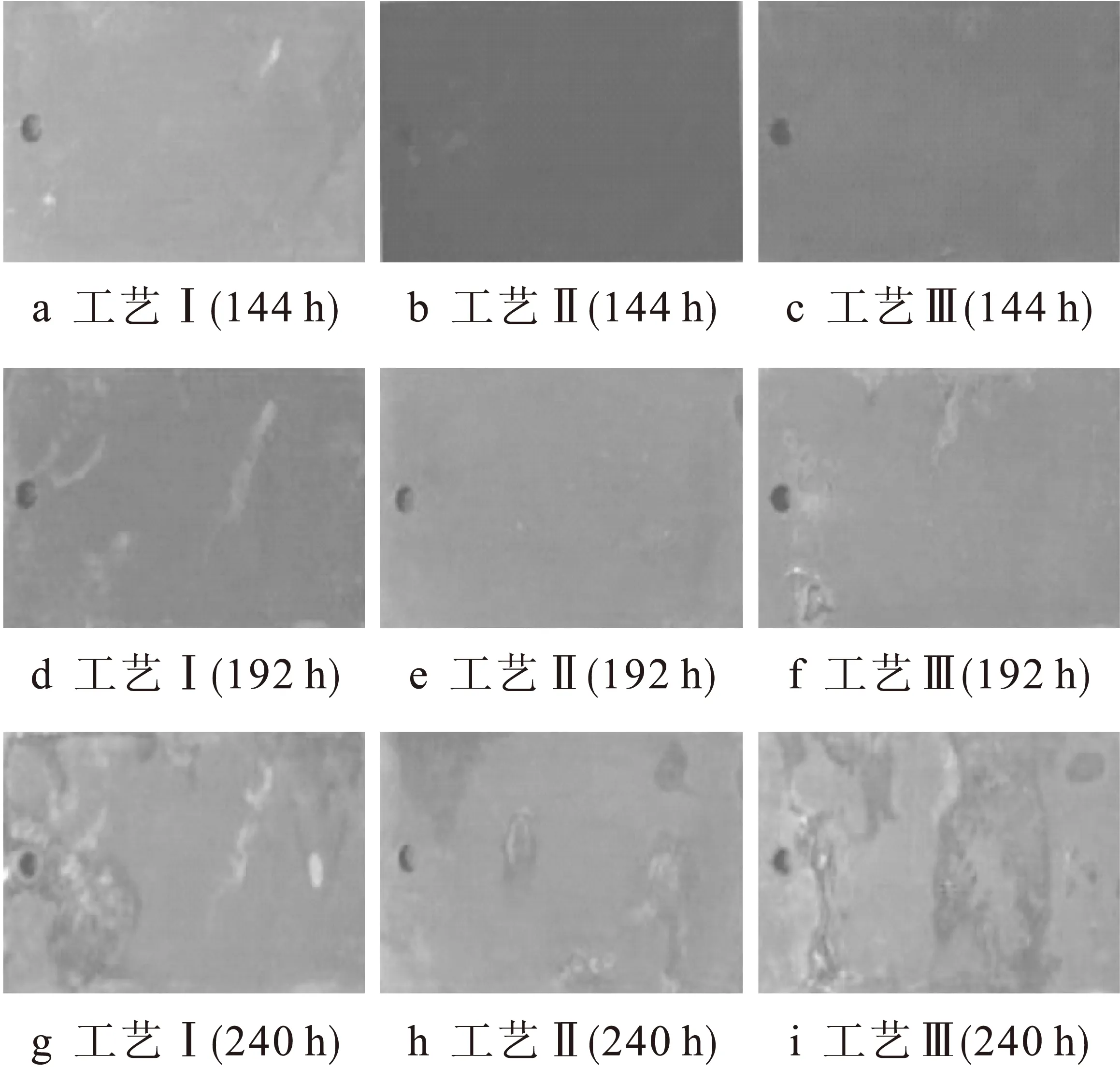

图4为锰系磷化膜盐雾腐蚀样品表面宏观形貌.当盐雾试验进行144 h时,三种工艺磷化膜表面仍保持洁净,无锈蚀发生.随试验时间的延长,工艺Ⅰ磷化膜表面最先开始出现腐蚀,面积约为0.5%,工艺Ⅱ样品表面依然洁净如初,工艺Ⅲ磷化膜表面出现明显锈蚀,腐蚀面积为1%.当盐雾腐蚀进行240 h后,三种磷化膜表面均存在不同程度锈蚀现象,各磷化膜表面腐蚀面积分别为3%,1%及5%.

图3 工艺Ⅱ条件下磷化膜的XRD图谱

图4 磷化膜盐雾腐蚀后的表面宏观形貌

研究表明,锰系磷化膜本为多孔隙结构,表面经封孔处理后,膜层中细小的孔隙处可有效地储存油脂,阻碍了腐蚀介质的向内渗入,避免腐蚀溶液通过孔隙渗入与40NiCrMo7钢发生反应,从而提高了磷化样品的耐蚀性能.由于磷化工艺Ⅱ制得的磷化膜晶粒细密,孔隙较小,膜厚适中,可进一步有效减缓腐蚀的发生,具有更好的防护能力.工艺Ⅲ磷化膜虽然膜重较大,但其结晶晶粒粗大疏松,不能有效地阻止腐蚀溶液的扩散,耐腐蚀性能反而降低.

图5为盐雾腐蚀240 h后磷化膜表面微观组织形貌,与试验前相比,三种磷化膜表面局部区域均存在不同形态的白色附着物.表3为三种磷化膜的EDS成分分析结果,结合图2可以看出,各区域内Fe元素含量较试验前呈不同程度的升高,在A及D区域内检测到了少量的Na元素和Cl元素.C区域内P元素和Mn元素含量最高,含Fe元素量最低,几乎不含Na元素和Cl元素.由此得知,锰系磷化膜经240 h盐雾腐蚀后,NaCl介质透过磷化膜表面渗入与金属表面接触,发生电化学反应,形成了微电池系统.Fe离子作为阳极金属发生溶解,从磷化膜和基体的界面处通过缺陷通道扩散到磷化膜表面,导致磷化膜表面Fe元素含量上升.而工艺Ⅱ制得的磷化膜P元素和Mn元素含量最高,反应产物中Fe元素含量最低,说明该磷化膜组织最致密,孔隙缺陷少,耐蚀性最好.

图5 磷化膜盐雾腐蚀240 h后的表面微观形貌

表3 磷化膜盐雾腐蚀240 h后的EDS结果(原子分数)

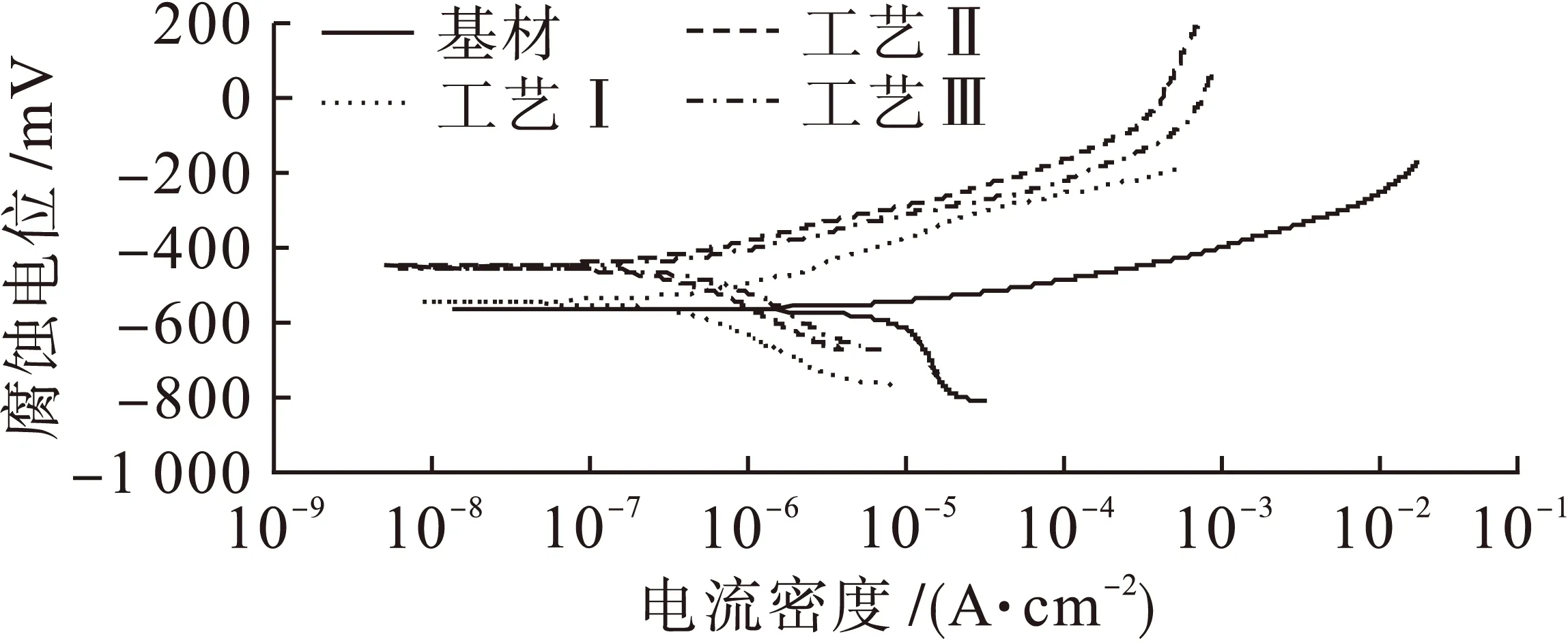

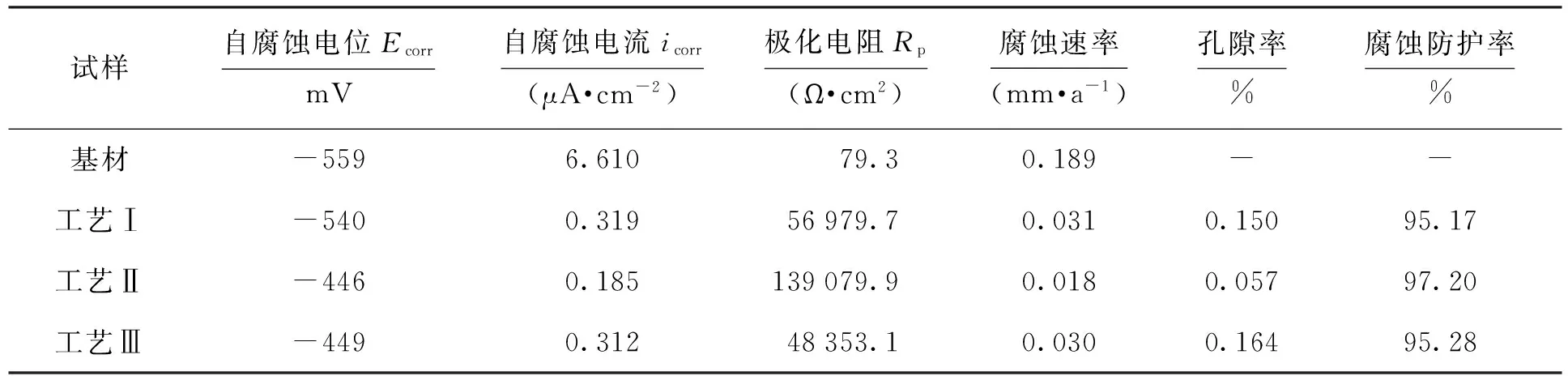

图6为40NiCrMo7钢及其表面三种锰系磷化膜的动电位阳极极化曲线.可以看出,三种锰系磷化膜的自腐蚀电位均高于40NiCrMo7钢,且腐蚀电流显著降低.腐蚀电位越高,表明材料的腐蚀倾向越小,而自腐蚀电流越小,材料表面抗腐蚀能力越强[14].随着磷化液浓度的升高,制备的磷化膜品质存在差异,工艺Ⅰ制得的锰系磷化膜自腐蚀电位仅比40NiCrMo7钢正移了19 mV,腐蚀电流明显降低,对40NiCrMo7钢提供的防护作用不甚明显.这是因为该磷化工艺的总酸度和游离酸度低,得到的磷化膜结晶组织不够均匀,磷化膜形成并不充分,膜重较小,磷化膜薄,导致腐蚀介质通过磷化膜的孔隙与40NiCrMo7钢相接触,引起了腐蚀,试样耐蚀性能下降.工艺Ⅲ制得的磷化膜自腐蚀电位较40NiCrMo7钢大幅升高,正移了110 mV,此时磷化液酸度较高,磷化结晶晶粒粗大,磷化膜较厚但不均匀,磷化膜层孔隙率较大,耐蚀性下降,与工艺Ⅰ相比对40NiCrMo7钢的防护作用没有明显提升.工艺Ⅱ制得的磷化膜自腐蚀电位较基材正移了113 mV,是三种磷化膜中最高的,而且其极化电阻最大,自腐蚀电流最小,磷化膜活泼性较低[15].该磷化膜的极化曲线斜率较大,因此电极化过程进行困难,减缓了磷化膜的腐蚀,具有最佳的耐腐蚀性能.表4为40NiCrMo7钢及其表面三种磷化膜的电化学腐蚀参数,比较可以看出,工艺Ⅱ制得的磷化膜具有最低的腐蚀速率和孔隙率,其腐蚀防护率高达97.20%.

图6 磷化膜的动电位极化曲线

表4 磷化膜的电化学腐蚀参数

3 结 论

通过对不同磷化工艺条件下锰系磷化膜的结晶组织、相结构及耐蚀性进行对比分析,可得到以下结论:

1) 采用磷化工艺Ⅱ在40NiCrMo7钢表面制备的锰系磷化膜平整、均匀、致密,覆盖完整,膜重为16.3 g/m2,其主要相结构为MnHPO4·2.25H2O;

2) 三种锰系磷化膜在盐雾腐蚀试验进行至240 h后,表面腐蚀面积分别达到3%,1%及5%,磷化工艺Ⅱ制得的磷化膜中P元素和Mn元素含量最高,含Fe元素含量最低,表明该磷化膜耐腐蚀性能最好;

3) 采用工艺Ⅱ制得的磷化膜的自腐蚀电位最高,自腐蚀电流最小,与40NiCrMo7钢相比,降低了一个数量级,腐蚀速率为0.018 mm/a,腐蚀防护率高达97.20%,完全满足了核泵紧固件的应用要求.

[2]张春丽,任广军.磷化助剂对铝合金磷化膜耐蚀性能的影响 [J].有色矿冶,2013,29(4):40-44.

(ZHANG Chun-li,REN Guang-jun.Investigating about the effect of phosphating liquid on the corrosion resistant of phosphating film of aluminium alloy [J].Non-ferrous Mining and Metallurgy,2013,29(4):40-44.)

[3]崔学军,刘春海,杨瑞嵩,等.镁合金AZ91D无铬磷化膜的形貌及其耐蚀性能 [J].腐蚀与防护,2012,33(5):394-396.

(CUI Xue-jun,LIU Chun-hai,YANG Rui-song,et al.Morphology and corrosion resistance of chrome-free phosohate film for AZ91D magnesium alloy [J].Corrosion and Protection,2012,33(5):394-396.)

[4]Ogle K,Tomandl A,Meddahi N,et al.The alkaline stability of phosphate coatings Ⅰ:ICP atomic emission spectroelectrochemistry [J].Corrosion Science,2004,46(4):979-995.

[5]Fouladi M,Amadeh A.Effect of phosphating time and temperature on microstructure and corrosion behavior of magnesium phosphate coating [J].Electrochimica Acta,2013,106(1):1-12.

[6]Lzgorodin A,Hocking R,Winther J O,et al.Phosphorylated manganese oxide electrodeposited from ionic liquid as a stable,high efficiency water oxidation catalyst [J].Catalysis Today,2013,200(1):36-40.

[7]Rezaee N,Attar M M,Ramezanzadeh B.Studying corrosion performance,microstructure and adhesion properties of a room temperature zinc phosphate conversion coating containing Mn2+on mild steel [J].Surface and Coatings Technology,2013,236(15):361-367.

[8]Chen X B,Zhou X,Abbott T B,et al.Double-layered manganese phosphate conversion coating on magne-sium alloy AZ91D:insights into coating formation,growth and corrosion resistance [J].Surface and Coatings Technology,2013,217(25):147-155.

[9]王茹鸣.钢铁铜系及铜钨系磷化膜防腐蚀性能的研究 [D].北京:清华大学,2012.

(WANG Ru-ming.Research on corrosion resistance of copper-based and copper-tungsten-based phosphate coatings on steel [D].Beijing:Tsinghua University,2012.)

[10]张春华,刘杰,吴臣亮,等.316 L不锈钢表面激光熔覆Co基合金组织及锌蚀机理研究 [J].焊接学报,2015,36(1):19-22.

(ZHANG Chun-hua,LIU Jie,WU Chen-liang,et al.Microstructue and zinc corrosion mechanism of laser cladding Co-based alloy on 316 L stainless steel [J].Transactions of the China Welding Institution,2015,36(1):19-22.)

[11]Zhang S,Wu C L,Yi J Z,et al.Synthesis and characterization of FeCoCrAlCu high-entropy alloy coating by laser surface alloying [J].Surface and Coatings Technology,2015,262(25):64-69.

[12]张松,韩维娜,李杰勋,等.等离子堆焊原位合成WC增强Ni基合金改性层 [J].沈阳工业大学学报,2015,37(3):268-272.

(ZHANG Song,HAN Wei-na LI Jie-xun,et al.Insitu synthesis of WC reinforced Ni-based alloy modified layer with PTAW [J].Journal of Shenyang University of Technology,2015,37(3):268-272.)

[13]曹宏涛,李雪亭.基于海洋环境的紧固件腐蚀防护要求及技术措施 [J].表面技术,2013,42(1):105-108.

(CAO Hong-tao,LI Xue-ting.Corrosion protection requirements and technical measures of fasteners based on the marine environment [J].Surface Technology,2013,42(1):105-108.)

[14]张艳,李倩,张媛.904 L不锈钢在5 g/L H2SO4溶液中的腐蚀行为 [J].沈阳工业大学学报,2015,37(2):236-240.

(ZHANG Yan,LI Qian,ZHANG Yuan.Corrosion behavior of 904 L stainless steel in 5 g/L H2SO4solution [J].Journal of Shenyang University of Technology,2015,37(2):236-240.)

[15]李思昊,任广军.磷化液组分对铝合金磷化膜耐蚀性能的影响 [J].电镀与精饰,2012,34(12):11-13.

(LI Si-hao,REN Guang-jun.Effect of phosphating electrolyte composition on the corrosion resistance of phosphating coating on aluminium alloy [J].Electro-plating and Finishing,2012,34(12):11-13.)

(责任编辑:景勇英文审校:尹淑英)

Preparation and corrosion resistance of manganese phosphate coating on surface of 40NiCrMo7 steel

ZHANG Song1, CHEN Xue-ting1, GUAN Meng1, 2, TAN Jun-zhe2, LIN Bin2

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China; 2. Nuclear Power Pump Industry Co. Ltd., Shenyang Blower Works Group Corporation, Shenyang 110869, China)

In order to satisfy the practical application of fastener in industry, the manganese phosphate coating was prepared on the surface of 40NiCrMo7 steel with different phosphorization processes, and was taken as the surface protection layer of fastener. The crystal structure, phase constitution and corrosion resistance of manganese phosphate coating were studied with scanning electron microscope (SEM), energy dispersive X ray spectroscope (EDS), X ray diffraction (XRD), salt spray corrosion tester and electrochemical measurement system, respectively. The results show that the main phase constitution of manganese phosphate coating is MnHPO4·2.25H2O. Under the condition of process Ⅱ, the manganese phosphate coating has the uniform and dense microstructure, and exhibits the complete coverage. The corrosion rate of manganese phosphate coating is 0.018 mm/a, and the protection rate reaches to 97.20%. After the salt spray corrosion test for 240 h, the corrosion area of manganese phosphate coating obtained with the process Ⅱ is only 1%.

manganese phosphate coating; fastener; microstructure; composition; phase constitution; corrosion resistance; salt spray corrosion; electrochemical measurement

2015-09-07.

国家科技专项基金资助项目(2013ZX06002-002); 辽宁省自然科学基金资助项目(2013020101); 沈阳市科技局计划项目资助课题(F13-318-1-52).

张松(1963-),女,辽宁沈阳人,教授,博士生导师,主要从事材料表面工程等方面的研究.

10.7688/j.issn.1000-1646.2016.01.04

TG 174.4

A

1000-1646(2016)01-0018-06

*本文已于2015-12-07 16∶16在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20151207.1616.014.html