火焰切割机割嘴拉瓦尔管道设计与成形试验研究*

杨大师 顾 翔 邓正泉 王 芳 朱永伟

(扬州大学机械工程学院, 江苏 扬州 225127)

火焰切割机割嘴拉瓦尔管道设计与成形试验研究*

杨大师顾翔邓正泉王芳朱永伟

(扬州大学机械工程学院, 江苏 扬州 225127)

割嘴是火焰切割机的关键部件,为提高火焰切割机的切割性能,提出将割嘴氧气通道孔内壁孔设计成拉瓦尔管形状,对氧气通道孔进行热力学分析,进行拉瓦尔管通道结构分析与参数计算,得到可行的拉瓦尔通道简化设计方案。采用“数控车削结合电铸”及“数控车削结合电火花加工”方案,实现两种割嘴拉瓦尔通道的加工成形。对三种割嘴进行钢板切割比较试验,结果表明,内壁拉瓦尔通道结构可增加切割氧气的流速、流量,改善氧流形状,能有效提高火焰切割机的切割性能。

割嘴;拉瓦尔管;放电加工;电铸;切割试验

热切割是钢材分离加工使用最广、最常见的一种工艺方法。气割工艺起源于1905年前后,经过漫长的手工气割,直到20世纪40年代,才出现代替手工劳动的半自动和自动气割装备。各工业发达国家,如德国、日本、美国等又不断发展和完善各式各样的气割设备。被切割的材料也从碳钢、不锈钢、铜、铝等金属,扩大到绝大部分非金属材料,使切割效率、切割断面质量,以及尺寸精度均达到了一个新的水平[1]。随着科技进步,高效的火焰切割设备对切割氧通道孔的要求越来越高,研究者开始着重于对割嘴的改进[2-3]。目前,拉瓦尔氧气通道割嘴基本为国外进口,国内有相关企业正在进行拉瓦尔管氧气通道的成形工艺研究。

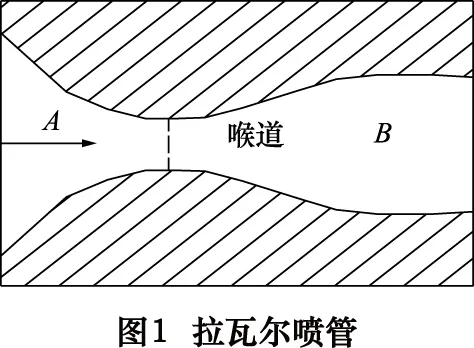

火焰切割机是利用燃气配氧气或者汽油配氧气进行金属切割的一种热切割设备。若气流通道设计成拉瓦尔形状(如图1),气流将先收缩后扩张,气流加速可达超音速,这可显著改善切割氧气的流速、流量及氧流形状,提高切割性能[4-5]。本文对拉瓦尔通道孔进行热力学分析与结构设计,并进行通道成形工艺研究与切割试验。

1 割嘴氧气通道孔的结构分析

1.1拉瓦尔管

拉瓦尔管是一种先收缩后扩张、用以产生超音速气流的管道,形状如图1所示。拉瓦尔通道是火箭发动机推力室的重要组成部分,燃气流在燃烧室压力作用下进入喷管A处。在这一阶段,燃气运动遵循“流体在管中运动时,截面小处流速大,截面大处流速小”的原理,因此气流不断加速。当到达窄喉时,流速已经超过了音速。而跨音速的流体在运动时,遵循的原理却恰恰相反,截面越大,流速越快。燃气流在B处被进一步加速,流速相当于音速的7~8倍,这样就产生了巨大的推力[6-7]。

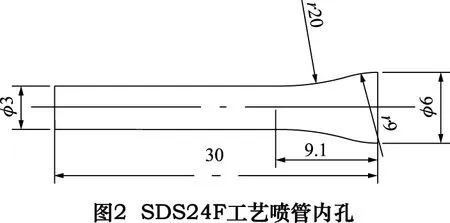

1.2割嘴现工艺

国内生产的割嘴基本为非拉瓦尔管结构,以SDS24F割嘴切割氧通道孔成型原工艺为例,如图2所示,其加工步骤为:(1)钻喷管出口端φ3 mm通孔;(2)成型车削另一端r9 mm与r20 mm的连接圆弧面,该工艺加工出的通道孔形状为两圆弧连接一直孔,无法很好汇聚、加速气流,导致割嘴在使用时存在火焰分散、切割力不够的缺陷[8]。因此,改进原工艺,提高割嘴切割效率成为迫切需要解决的问题。

1.3通道孔热力学分析

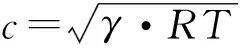

金属切割过程中的射流系统是研究实验装置的核心部分。只有使气流速度越大,最后气体具有的动能才能越大。为了使火焰切割氧流在管道中加速至超音速,割嘴必须设计为超音速喷管。为将问题简化,理论上通常认为流体在超音速喷管中进行一维定常流动,视流体为连续介质,则其连续性方程[9]:ρvA=C。其中,C为常数;ρ为气体密度;v为气体流速;A为管道横截面积。

(1)

(2)

(3)

(4)

在喷管中,由于气流速度不断增加,所以dv/v>0,由上式得dp/p<0,dρ/ρ<0,dT/T<0,即气流在喷管中经历的是降压加速的膨胀过程。由式(4)可以看出,喷管截面积的相对变化趋势不仅与速度变化趋势有关,而且也与马赫数的大小有关。

当dv/v>0时,如果M<1,则dA/A<0;

如果M>1,则dA/A>0;

如果M=1,则dv/v=0。

这表明,超音速喷管亚声速段(M<1)的截面积应该逐渐减小,超音速段(M>1)的截面积应该逐渐增大,而临界截面处(M=1)的截面积不变。

对通道孔结构进行设计,还需对氧流进行气体热力学参数分析。设气流在某一断面的流速以无摩擦的绝热过程(即等熵过程)降低为零,这时,在该断面上的其他参数所达到的数值为滞止参数。

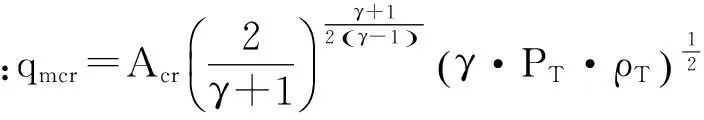

设P1为进口压力,T1为气体进口温度,TT为滞止温度,则TT=T1+v12/(2cp),式中定压比热容cp=γ·R/(γ-1),v1为气体进口速度,γ为气体压缩比。

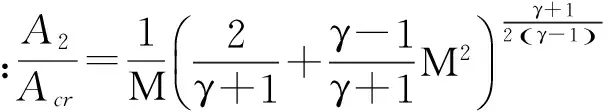

设P2为出口压力,A2为出口面积,Acr为喉部面积,ρT为滞止密度,PT为滞止压力,则ρT=PT/(R·TT)。

在描述流场中某点的状态时,该点的压强P、密度ρ和温度T等参数的数值可由上述分析得出,由式(5~8)计算通道孔中气体热力参数。

滞止压力:

(5)

马赫数:

(6)

(7)

(8)

经过气体动力学分析,获得气体流速在喷管中的变化规律,再对通道孔进行结构简化,则可获得超音速气流,而热力学参数分析为接下来的割嘴通道孔详细设计奠定了理论基础。

1.4结构简化

综上所述,用喷管得到超声速气流的条件,除去必须保证由喷管的进口到出口有足以产生超声速气流的压强差之外,还必须具备适合于气流不断降压膨胀加速的管道截面变化,即管道要先逐渐收缩,使亚声速流逐渐加速,在喉部达到声速,而后管道便逐渐扩张,使气流继续加速成超声速流。为此,应该采用由渐缩喷管和渐扩喷管合成的缩放喷管,即拉瓦尔喷管。

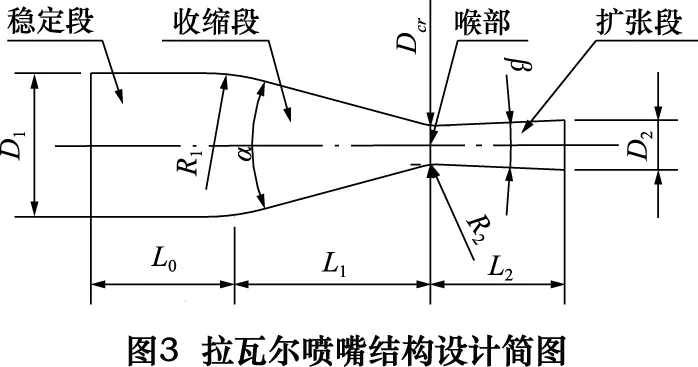

超音速拉瓦尔喷嘴可设计为四部分:稳定段、收缩段、喉部、扩张段(见图3)。

2 拉瓦尔喷管设计

设计超音速拉瓦尔喷嘴的目的是为了获得超音速气流,并且气流要均匀一致,紊流度小,流场中不存在激波[10]。本设计采用了解析法设计超音速拉瓦尔喷嘴的方法。

2.1稳定段长度确定

稳定段又称安定段。其目的是使进入喷嘴的气流均匀或降低紊流度。收缩段的设计以均匀来流为前提,如果来流不均匀则收缩段出口的气流也不均匀。稳定段的直径D1和喉部的直径Dcr有关。从理论上来说D1和Dcr的比值越大越好,但实际上会受到气流和加工难易程度等条件的限制。

稳定段的长度L0需要有足够的长度才能保证来流均匀。理论上L0应是喉部直径的10倍左右,但一般要根据实际条件来确定。

2.2管道参数计算

由式(6)可得:M=1.92~2.15。

由式(7)得:A2/Acr=1.67~1.73,取缩放比为1.70。喉部的大小,决定了气体的质量流量,气体质量流量太大,消耗高压气体较多,气体质量流量太小,从一定程度上降低了切割效率,所以根据以往的设计经验,选择管道的临界直径为已知量,取Dcr=2.4mm,即截面积Acr=4.5mm2,则A2= 7.65mm2,D2=3.12mm。

由式(8)计算可得:质量流量qmcr=(4.74~11.05)×10-3kg/s。又入口面积A1=qmcr/ρ1v1= 18.47~164.05mm2,则D1=4.9~14.5mm,取入口直径为9mm。

渐缩段:

渐扩段:

渐缩段和渐扩段长度计算按推荐经验,渐缩段锥顶角α在30°~60°之间,渐扩段锥顶角β一般在5°左右。扩张角太大,在喷嘴出口处产生的激波比较严重,导致射流扩张较快;扩张角太小,则超音速通道很长,负面层过厚,压力损失大。综上,取α=30°、β=5°,代入上式计算,可得L1=12.4mm,L2=8.5mm,则L0=30-L1-L2= 9.1mm。

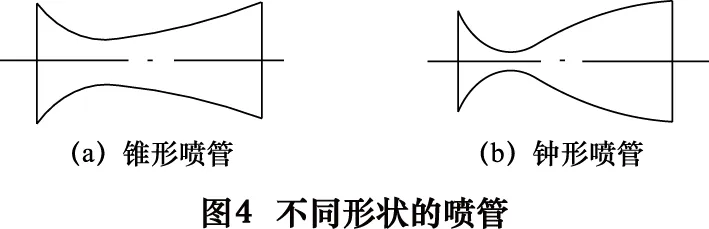

2.3喉部形状设计

喉部是亚音速向超音速的过渡区,不合适的喉部尺寸影响过渡区的流态,使气流的能量受到损失,减弱喷嘴的加速效果。拉瓦尔喷管通常由锥形和钟形两种形式,其示意图如图4所示。

喷管喉部曲率半径越小,损失越大,当喉部曲率半径等于或略大于喉部直径时,损失最小,所以曲率半径取2.5mm。考虑拉瓦尔管道的设计和加工因素,本设计采用锥形喷管,综合气流的加速需要,要求管道曲面光滑,喉部和渐扩段的连接处要求平滑过渡,尽可能减少激波产生的因素。

2.4设计结果

经计算,拉瓦尔管道结构尺寸均已确定,其简图如图3所示,图中尺寸参数见表1。

表1拉瓦尔管各参数取值

各段长度/mm内孔直径/mm弧度/mm锥角/(°)L0L1L2D1D2DcrR1R2αβ9.112.48.593.122.492.5305

根据管道设计结果,理论设计的马赫数M取值范围为1.92~2.15,对应的速度在588~1 076 mm/s之间,设计获得的结果符合拉瓦尔管热力学特性,由此,简化的拉瓦尔管通道设计方案可满足要求。

3 喷嘴拉瓦尔管道加工工艺

在完成对割嘴中切割氧通道孔的结构设计后,考虑到其结构尺寸微小,普通加工方法无法很好地使其成形和保证精度,设计了数控车削分别与电铸、电火花加工结合的两种加工方案。

3.1加工方案一:数控车结合电铸

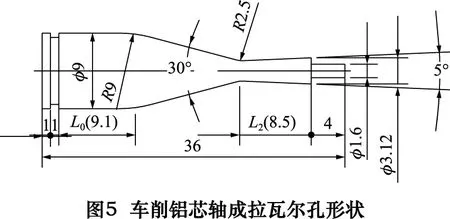

电铸主要用于精确复制微细、复杂和某些难于用其他方法加工的特殊形状模具及工件等[11]。在本方案中,电铸结合数控车为获得可压入割嘴内锥孔带有拉瓦尔结构内芯的外锥体。加工过程中,首先取φ9 mm材料为铝的圆柱粗精车成形,如图5所示。

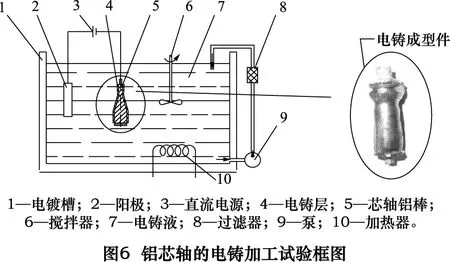

铝芯轴电铸成型件留有预孔,利于配锥套,其电铸加工原理如图6所示。

用铝芯轴作阴极,用紫铜作电铸阳极,用硫酸铜溶液作电铸镀液,在双脉冲电源的作用下,阳极铜原子氧化为铜离子进入镀液,在铝棒阴极表面还原,并沉积镀覆,当阴极铝棒上电铸层逐渐加厚达到预定厚度时取出,即得铝芯轴的电铸成型件。

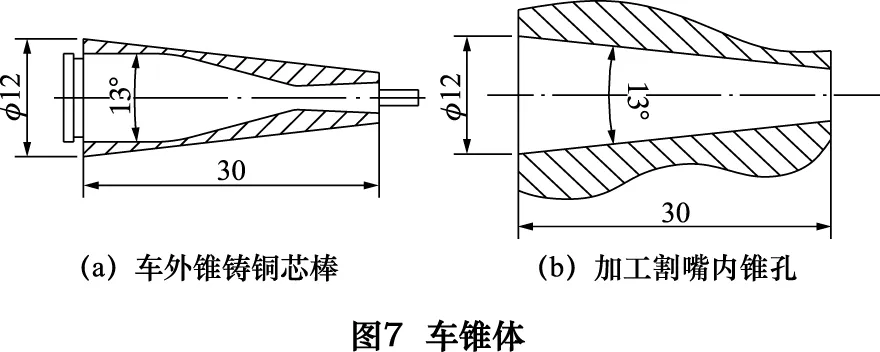

粗精车铸铜后的铝棒成外锥形状(锥度结合零件结构与尺寸确定,大端直径12 mm,锥角13°),如图7a所示;在割嘴体中心粗精加工大端直径12 mm,锥角13°的内锥孔,如图7b所示。

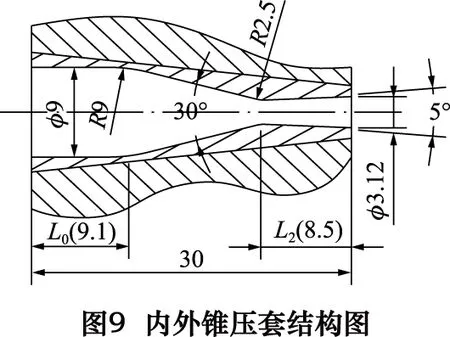

把车削后的外锥镀铜芯棒压入割嘴内锥孔, 得内外锥压套,再除去芯棒中的铝材料,如图8a所示,其断面如图8b所示。此时,所获得的内外锥压套的结构如图9所示,满足了设计要求。

3.2加工方案二:数控车结合电火花加工

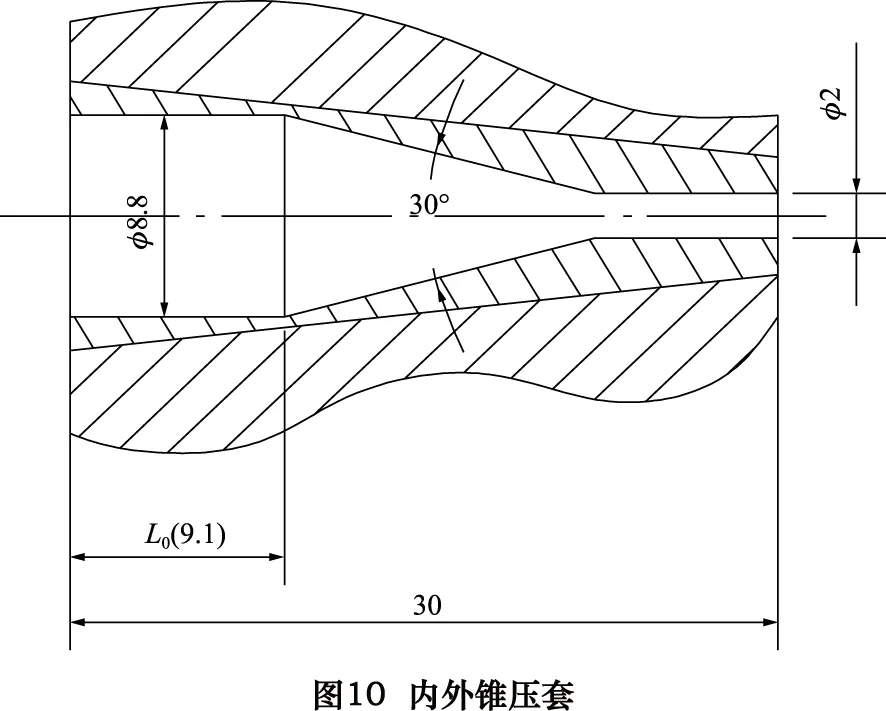

本方案设计的割嘴锥套零件可大量制作配用,易于更换,锥套结构如图10所示。使用数控车削加工割嘴切割氧通道孔,工艺步骤为:取φ12 mm材料为铜的圆柱,钻φ2 mm深30 mm孔,粗精车外锥铜棒;粗精加工割嘴体中心内锥孔;再将外锥铜芯压入割嘴内锥,钻φ8.8 mm内孔与锥角为30°的锥孔。

电火花加工是基于脉冲放电的电蚀原理。电火花加工时无宏观的机械切削力,可以加工小孔、窄缝以及各种复杂截面的型孔、曲线孔型腔等以及薄壁零件的加工,也适于精密加工;同时脉冲参数可以任意调节,以便在同一台火花加工机床上连续进行粗、半精、精加工,提高生产率。

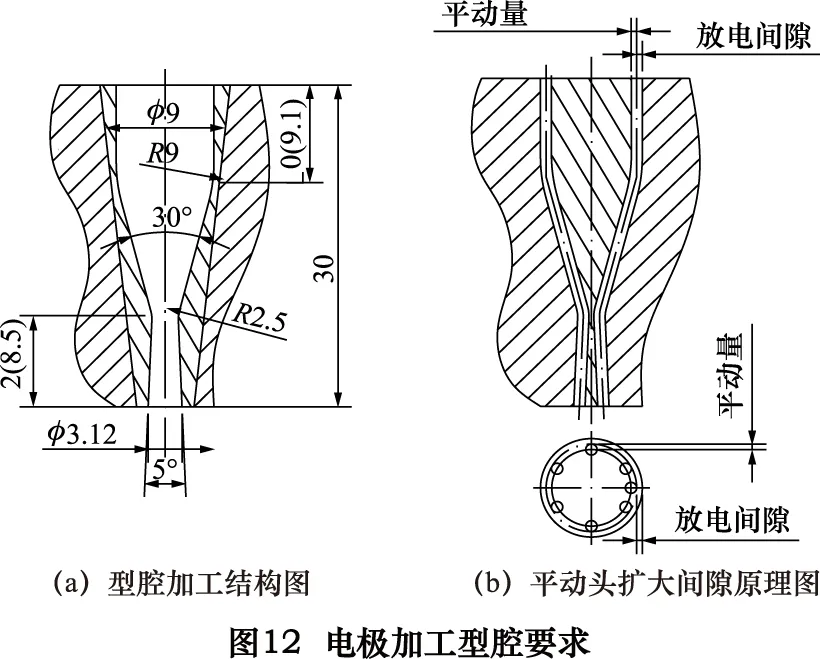

基于电火花加工的特点,采用电火花来精密加工型腔。其中,单电极平动法在型腔模电火花加工中应用最广泛,采用一个电极完成型腔的粗、精加工[12]。工具电极需有一定的强度、刚度及良好的导电性,选择紫铜制作管道加工的电极。为满足电极加工型腔的可行性,电极尺寸需满足:电极径向设计尺寸=型孔径向理论尺寸-2×(放电间隙+平动量),平动可起到放电抛光及型面修整的作用。

管道喉部直径 2.4 mm,设计采用平动半径0.05 mm、放电间隙0.05 mm, 铜电极分为两段制作,设计形状如图11a所示, 实际制作的紫铜电极如图11b所示。

型腔加工结构见图12a,其加工参数见表2。

表2拉瓦尔管型腔加工参数

类别粗加工精加工环境温度T/℃26环境湿度≤90%工作电压U/N4525加工电流I/A4.51.5脉宽Ti/μs15010脉间T0/Ms43极性负正

型腔加工过程中,首先采用低损耗(θ<1%)、高生产率的粗规准进行加工,按照粗、精的顺序改变电规准。然后利用平动头带动铜电极作平动,如图12b所示,与此同时,依次加大电极的平动量,以补偿前后两个加工规准之间型腔侧面放电间隙差和表面微观不平度差,实现拉瓦尔孔型腔侧面修光,完成整个型孔的加工。

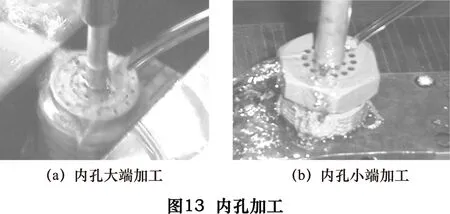

内孔加工过程如图13所示。

用线切割切开加工好的某一个割嘴,进行精度检测,实际加工的型孔尺寸精度达到0.02 mm,表面粗糙度Ra可达1.6 μm。

由上述表明,使用“数控车削锥套外圆+微火花放电加工拉瓦尔型孔”方案是可行的。

4 试验分析

为了检验加工成形的拉瓦尔管道的割嘴切割效果,按照三种工艺方案制作喷嘴,并对割嘴进行相同条件喷射试验与切割试验,其试验条件如下:

(1)预热氧压力:0.3 MPa;乙炔压力:0.4 MPa;切割氧进口压力:0.8 MPa。

(2)氧气纯度:>99.5%;环境温度:28℃。

(3)待切割钢板:长600 mm,宽400 mm,厚度160 mm(实际构件需切割的最大厚度)。

对三种工艺割嘴分别进行喷射试验与切割试验,操作过程如图14所示。

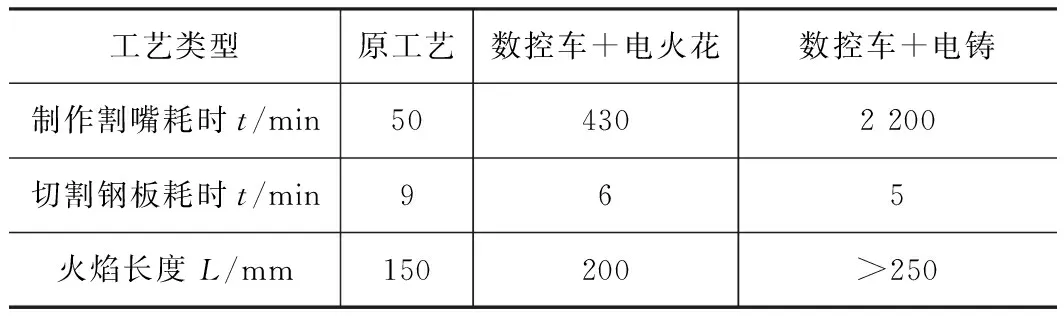

上述试验结果如表3所示。

表3三种工艺制作喷嘴切割试验的性能对比

工艺类型原工艺数控车+电火花数控车+电铸制作割嘴耗时t/min504302200切割钢板耗时t/min965火焰长度L/mm150200>250

由表3可知:应用拉瓦尔管道的割嘴切割效果比原工艺生产的割嘴切割性能明显提高。原工艺割嘴喷射的火焰长度最短,相比于原工艺割嘴,数控车-电火花与数控车-电铸制作的割嘴在火焰喷射长度上增加了50 mm与100 mm,两者均达到了钢板切割的要求。

在实际切割时,拉瓦尔成形管道工艺生产的割嘴都能顺利切割160 mm钢板,均达到了预期的切割效果,切割时间比原产品缩短了33.3%~44.4%,且切割断面光亮,割缝明显变窄;虽然数控车-电铸工艺加工制作割嘴耗时最长,但是该工艺割嘴切割钢板的效率最高。

试验表明,应用拉瓦尔管的割嘴可使喷管出口气流速度提高,充分冷却喷口处,因此减少了火焰切割钢板时的熔渣和飞溅,提高了割嘴的切割效率。

5 结语

(1)本文对氧气通道孔进行热力学分析,进行拉瓦尔管通道结构分析与参数计算,设计拉瓦尔通道孔形状,计算结果表明,设计的拉瓦尔喷管可获得超音速气流,满足要求。

(2)根据拉瓦尔管的结构特征与加工精度的要求,制定了数控车削结合电铸以及数控车削结合电火花加工的两种加工拉瓦尔通道孔的工艺方案,并进行实际加工,结果表明,拉瓦尔管成形工艺可行、可靠,在工艺上解决了异形微细孔加工的难题。

(3)对三种不同工艺方法制作的割嘴进行喷射试验与切割试验,试验结果表明,在满足切割精度的条件下,应用拉瓦尔管通道能显著提高割嘴切割钢板的效率,此技术有重要应用价值。

[1]陆启祥, 李波. 中国切割机具行业现状及未来市场的需求[J]. 焊接, 2006, 3(2): 15-31.

[2]杨素媛, 潘文方. 国内数控切割技术的研究与应用现状[J]. 金属加工:热加工, 2010, 40(8): 37-39.

[3]朱永伟, 邵健, 苏楠,等. 同步超声振动调制微细放电-电解加工技术[J]. 机械工程学报, 2014, 50(1): 185-192.

[4]周文祥, 黄金泉, 周人治. 拉瓦尔喷管计算模型的改进及其整机仿真验证[J]. 航空动力学报, 2009, 24(11): 2601-2606.

[5]Li Z D, Zhang G G, Li Z. Simulation of gas flow field in Laval nozzle and straight nozzle for powder metallurgy and spray forming [J]. Journal of Iron and Steel Research International, 2008, 15(6), 44-47.

[6]Verevkin A A, Tsirkunov Y M. Flow of a dispersed phase in the Laval nozzle and in the test section of a two-phase hypersonic shock tunnel [J]. Journal of Applied Mechanics and Technical Physics, 2008, 49(5): 789-798.

[7]José A M, José H Q, Francisco C R. Slip-model performance for underexpanded micro-scale rocket nozzle flows [J]. Journal of Thermal Science, 2007, 16(3): 223-230.

[8]徐良, 王威, 李小宇, 等. 大功率激光水下切割用喷嘴设计[J]. 焊接学报, 2013, 34(11): 57-60.

[9]徐华舫. 空气动力学基础[M]. 北京: 北京航空学院出版社, 1987.

[10]刘建华, 陈一坚, 段军, 等. 激光切割超音速喷嘴设计[J]. 激光技术, 2000, 24(1): 46-50.

[11]朱树敏. 电化学加工技术[M]. 北京: 化学工业出版社, 2006.

[12]张勇, 王振龙, 李志勇, 等. 微细电火花加工装置关键技术研究[J]. 机械工程学报, 2004, 40(9): 175-179.

(编辑谭弘颖)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on designing and processing forming test for the laval tube channel of flame cutting machine’s nozzle

YANG Dashi, GU Xiang, DENG Zhengquan, WANG Fang, ZHU Yongwei

(College of Mechanical Engineering, Yangzhou University, Yangzhou 225127, CHN)

Cutting nozzle is a key part of the flame cutting machine,in order to improve the performance of the flame cutting machine cutting, put forward the processing scheme that the cutting nozzle’s oxygen passage hole wall being designed into the shape of Laval nozzle, carry out a thermodynamic analysis about the oxygen passage hole, analyze and calculate the channel structure of Laval tube, so obtain a design alternative which can simplify Laval tube channel. There are two processing program that " CNC turning binding electroforming " and " CNC turning combined with micro EDM " , realizing the forming process of two kinds of cutting nozzles inner wall Laval channel. Do comparative tests of three kinds of cutting nozzles cutting steel plate, the results show that the structure of Laval tube channel can increase the flow velocity and rate of oxygen, improve the shape of oxygen flow, and can effectively improve the cutting performance of flame cutting machine.

cutting nozzle; laval tube; electro-discharge machining; electroforming; cutting test

TG66

A

10.19287/j.cnki.1005-2402.2016.06.012

杨大师,男,1991年生,硕士研究生,研究方向为机械设计制造及特种加工技术。

2016-02-02)

160628