基于VOF模型与动网格技术的油气悬架气液两相流数值模拟

张 沙 谷正气,2 赵敬凯 徐 亚 伍文广

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.湖南文理学院, 常德,415000

基于VOF模型与动网格技术的油气悬架气液两相流数值模拟

张沙1谷正气1,2赵敬凯1徐亚1伍文广1

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,4100822.湖南文理学院, 常德,415000

针对某型大吨位矿用自卸车油气悬架为油气两相相互接触的特点,拟从多相流数值仿真的角度对其非线性刚度阻尼特性进行分析。首先,在探讨了现有多相流建模方法适用性、湍流模型适用性的基础上,结合VOF模型和动网格技术,在Fluent软件中建立悬架的气液两相流模型,并采用UDF方法对两相流模型的边界运动形式进行预定义。其次,模拟了悬架拉伸和压缩状态下的内部瞬态流场特性,得到不同时刻相应流道中的速度和压力云图,提取出气室内压力的变化以及悬架内因阀系结构而产生的压力差的变化,进而计算得到其刚度和阻尼特性曲线。再次,将所求力学特性曲线通过Spline函数导入ADAMS/View中,建立了某型矿用自卸车的多体动力学模型,开展了随机道路平顺性仿真分析,并借助实车道路振动测试验证了仿真结果的准确性。最后,通过两相流仿真分析了阻尼孔倒圆大小、开孔角度、不同单向阀开度对悬架阻尼特性的影响。

油气悬架; VOF模型; 动网格技术; 刚度阻尼特性

0 引言

油气悬架是以油液传递压力,惰性气体作为弹性介质,集弹性元件和减振器功能于一体的悬架系统。油气悬架结构紧凑,单位储能比大,有利于减小悬挂质量和减小结构尺寸;同时,因其具有良好的非线性刚度阻尼特性,相比钢板弹簧、螺旋弹簧等传统悬架,油气悬架能够为整车提供更低的簧上质量固有频率,更好地兼顾车辆对平顺性和操纵稳定性的要求,在部分高级轿车、军事车辆以及工程车辆特别是超大吨位矿用自卸车上被广泛应用[1-3]。自20世纪60年代后期由Karnopp发明油气减振器以来,国内外工程技术人员对其做了大量的研究。研究内容主要包括油气悬架参数辨识[4-6]、悬架精确数学模型的建立和仿真[7-8]、悬架新结构的开发和主动控制策略[9-11],以及悬架系统结构对整车系统动力学性能的影响等[12]。针对油气悬架非线性刚度阻尼特性的建模,引起了广大工程技术人员和研究人员的关注。

Bauer[13]对油气悬架做了比较基础而系统的研究工作,详细地分析了油气悬架非线性刚度阻尼特性的形成机理和建模方法。孙继勋等[14]应用AMESim软件中自带的标准储能器、阻尼孔、单向阀和活塞组件,对单气室油气悬架的阻尼特性及其示功图进行了建模及仿真分析,认为液压缸活塞的有效作用面积、单向阀和阻尼孔的有效过流面积是影响悬架阻尼特性的内部结构因素,激励频率和振幅则是影响其阻尼特性的外部因素。Emami等[15]利用功率键合图法,把油气悬架的机械系统、液压系统和控制系统统一到一个系统状态方程,建立了一个主动油气悬架系统的动力学模型。孙会来等[16]则根据油气悬架的多项介质力学特点,采用等效黏弹性的分析方法,引入分数阶导数积分理论,在油气悬架运动微分方程的基础上建立了油气悬架非线性刚度阻尼特性的Bagley-Torvik方程。Surace等[17]介绍了单筒式油气减振器的参数化和非参数化建模方法,指出非参数化建模方法不需要过多的结构参数作依据,但因其需要大量试验数据作支撑,不利于研究其固有结构参数对自身特性的影响,参数化建模方法正好弥补了这一缺陷。在非参数化建模方面,米承继等[4]利用Daubechies小波和最小二乘法原理辨识了油气悬架的物理参数,得到了有效的刚度和阻尼特性曲线。陈志林等[18]则通过分析油气悬架中气体弹簧的非线性刚度和油缸活塞与缸壁之间的摩擦力,建立了油气悬架的参数化模型。

油气悬架阀系参数及其相关的湍流阻尼力数学模型是影响悬架阻尼特性建模的关键因素[19-20]。传统的阻尼力建模主要使用工程流体力学的半经验公式+试验的方法,阻尼孔和单向阀的流量系数都靠经验确定,不能准确得到,往往只考虑了阀系结构的沿程压力损失产生的阻尼力,对于阀系结构处由截面突变引起的进出口局部阻力、弯道阻力、流体湍流发展过程的沿程阻力未能考虑,而CFD建模方法可以减小上述关键参数对实验数据的依赖程度并提高模型精度[21]。

本文以有限体积法为基础,结合VOF模型和动网格技术,建立了某型大吨位矿用自卸车油气悬架内部流场的两相流模型,并开展数值模拟研究,计算其刚度阻尼特性,然后通过实车道路试验验证仿真结果的准确性,最后分析相关阀系结构参数对阻尼特性的影响。仿真过程中力求通过 VOF模型重构悬架运动过程中的油气接触面,以实现两相间压力的传递;通过多相流流场动态仿真再现油气悬架在不同振动速度下阻尼孔、单向阀等流道内的瞬态流场特性,获得瞬态流场下油气悬架内部的压力分布情况。以期通过仿真分析为油气悬架非线性刚度阻尼特性建模、结构参数设计及优化提供更多的参考依据。

1 油气悬架结构和工作原理

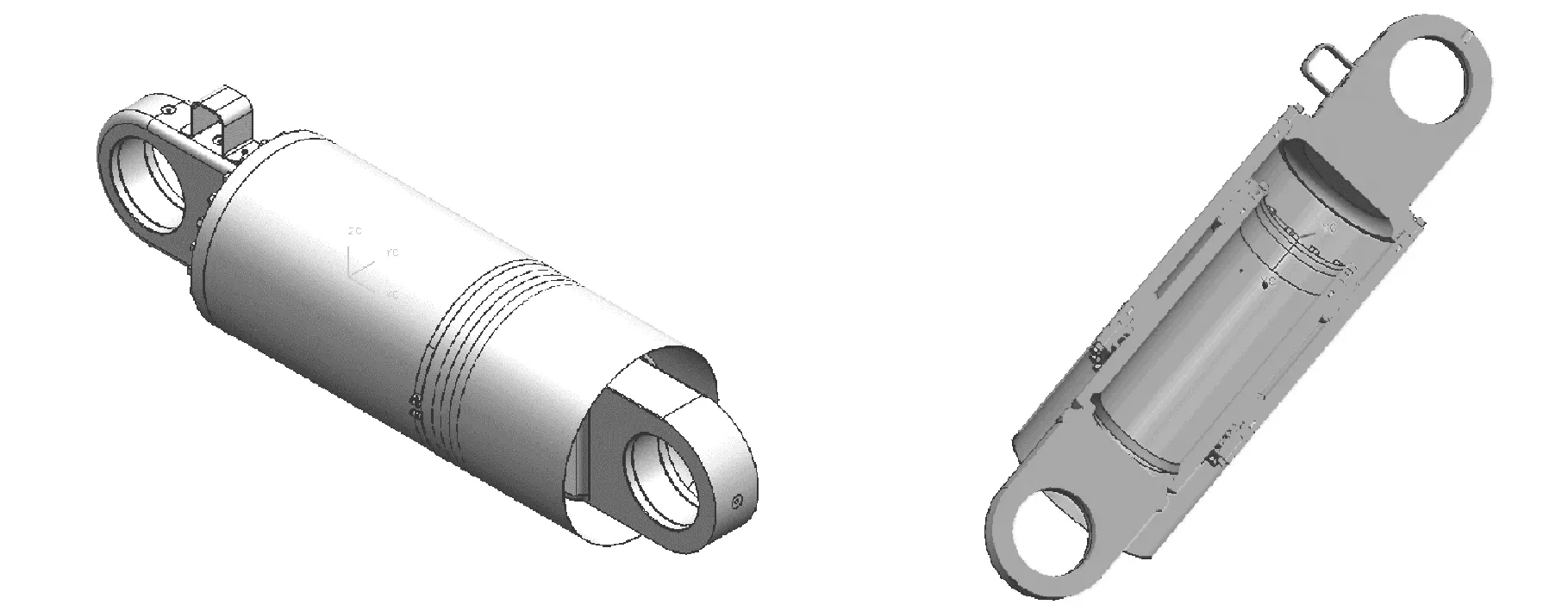

油气弹簧主要有单气室、双气室和两极压力式等结构形式。本文的研究对象为应用于某国产大型矿用自卸车上的单气室油气悬架(单气室油气接触式),其结构如图1所示。它主要由缸筒1和杆筒4两大部件组成,杆筒上设有供油液流通的阀系结构——阻尼孔2和单向阀3,以此连接活塞腔Ⅰ和环形腔Ⅱ。单向阀在悬架拉伸行程时关闭,在悬架压缩行程时打开。

图1 油气悬架结构简图

根据油气悬架结构和工作原理,悬架刚度力和阻尼力可分别表示为[22]

Fk=p1(A1-A2)

(1)

Fc=(p1-p2)A2

(2)

式中,Fk、Fc分别为悬架缸输出的刚度力、阻尼力;p1、p2分别为活塞腔Ⅰ腔、环形腔Ⅱ腔内的压力;A1、A2分别为活塞腔Ⅰ腔、环形腔Ⅱ腔的横截面面积。

2 油气悬架两相流数值模拟

2.1油气悬架三维几何建模

根据油气悬架的结构尺寸,在SolidWorks 软件中建立了三维几何模型,如图2所示。然后,在保证计算精度的情况下,对几何模型进行了适当的简化,忽略了油道、密封件及支撑活塞环,以保证后续网格划分的质量。最终的简化模型如图3所示,具体结构尺寸见表1。

图2 油气悬架原始模型

图3 油气悬架简化模型

mm

2.2模型计算域网格划分

采用 ANSYS/ICEM 软件对简化模型进行网格划分,考虑到单向阀和阻尼孔直径相对于整体结构尺寸较小,因此,对其进行了局部网格加密,并改善了网格质量,最终网格数大于120万。模型计算域典型截面网格如图4所示,包括一个阀系横截面网格和两个阀系纵截面网格。在Fluent软件中将两个单向阀分别设置为两个body,网格其余部分设置为第三个body,以便于实现单向阀在拉伸和压缩行程时的开闭状态。

图4 模型计算域网格划分

2.3VOF模型和动网格技术耦合建模

2.3.1湍流模型选择

就减振器而言,流体流经阻尼孔的状态为湍流,这已被大量的试验工作所验证[23]。因此,在进行油气悬架流体数值仿真前,有必要对湍流模型适用性进行分析,以提高计算精度。目前,计算流体力学中,描述湍流的基础是Navier-Stokes(N-S)方程[24-25],根据N-S方程中对湍流处理尺度的不同,湍流数值模拟方法主要分为:直接数值模拟(DNS)、大涡模拟(LES)和雷诺平均方法(RANS)。DNS方法直接求解湍流运动的N-S方程,可以获得湍流瞬时流场的全部信息,但由于计算量大,目前只限于一些低雷诺数的简单流动。LES 方法在湍流运动的数值模拟过程中,将N-S方程在一个小空间域内进行平均(或称为滤波),以便从流场中去掉小尺度涡,导出大涡所满足的方程,通过建立亚格子尺度模型来模拟小涡对大涡的影响,是介于DNS方法和RANS方法之间的一种方法。RANS方法也就是湍流模式理论,是依据湍流的理论知识、实验数据或直接数值模拟结果,对Reynolds应力做出各种假设从而使湍流的平均Reynolds方程封闭。为兼顾计算精度和效率问题,本文选用目前工程领域应用较为成熟的RANS方法。

根据RANS方法对模式处理的出发点不同,又可以将湍流模式理论分成两大类:一类称为二阶矩封闭模式,另一类称涡黏性模式。二阶矩模式同样因为计算量大的问题而限制了其在工程计算中的应用。涡黏性模式即假设Reynolds应力与平均速度应变率成线性关系,根据求解的附加微分方程的数目,一般可将涡黏性模式分为三类:零方程、一方程、两方程模型等。目前,两方程模型是工程湍流问题中最广泛应用的模型,主要有:标准k-ε湍流模型、RNGk-ε湍流模型、Realizablek-ε湍流模型和k-ω湍流模型等。本文选用对标准k-ε湍流模型进行了湍流黏性及耗散率修正,可以更好地处理旋流、圆柱射流,有着更高精度的Realizablek-ε湍流模型。与之相关的连续性方程、动量方程、k-ε输运方程[26]分别为

(3)

(4)

(5)

(6)

式中,ui、xi分别为速度和坐标分量;ρ为液体密度;μ为分子黏度;p′为修正项压力;μt为湍流黏度;k、ε分别为湍动能和湍能耗散率;σ、C等为相关常数项;G为与平均速度梯度相关的湍动能项。

2.3.2VOF建模分析

本文分析的油气悬架内部结构为油气接触式,涉及油液和气体两相的相互作用,属于特殊形式的多相流问题。针对多相流问题,已有的解决方法包括:欧拉-拉格朗日方法以及欧拉-欧拉方法。前者采用离散相(DPM)模型,不适合求解流-流混合物以及第二项体积率较大的问题。因此,本文采用欧拉-欧拉计算方法。

基于欧拉-欧拉方法的多相流模型主要有[27]:VOF(volume of fluid)模型、混合(mixture)模型以及欧拉(Eulerian)模型。其中,VOF模型适合于分层的或自由表面流;混合模型或欧拉模型适合于流动中有相混合或分离,或分散相的体积分数超过10%的情况(小于10%可用离散相模型)。由于本文所研究油气悬架内部结构形式为油气接触式,对于这种带自由液面的流动进行数值模拟,其难点在于对自由液面的追踪处理,故本文采用VOF模型来解决这一难题。VOF模型通过引入各个时刻各相流体在网格单元中所占体积分数α来构造和追踪自由面,油气自由界面的重构通过求解以下形式的连续性方程实现[28-29]:

(7)

在VOF模型中,每个计算单元内,所有相的体积分数之和等于1。对于油气悬架,记单元中氮气的体积分数为αg,则油液的体积分数为1-αg,其中αg在计算单元中会出现以下三种可能:①αg=0,表示该单元中充满的是液压油;②0<αg<1,表示该单元中既有氮气又有油液;③αg>1,表示该自由面单元中充满的是氮气。

(8)

(9)

式中,ρg、ρo分别为氮气和液压油的密度;μg、μo分别为氮气和液压油的黏度。

根据VOF模型多相流建模方法,设置氮气为第一相,定义为可压缩液体;油液为第二相,由于其弹性模量约为1GPa,远高于油气悬架工作油压1MPa,故定义为不可压缩液体[30]。根据矿用车的满载簧上质量和悬架内部腔体面积,求得满载静平衡时氮气气柱高度,通过初始设置得到悬架的VOF模型,如图5所示。

图5 油气悬架VOF模型

2.3.3动网格耦合建模分析

模型建好后需要考虑实际的仿真边界条件,这主要通过动网格的耦合建模来实现。油气悬架在拉伸、压缩过程中I腔和Ⅱ腔体积将发生变化,动网格技术可以用来模拟流场形状由于边界运动而随时间改变的问题。本文采用动网格技术来模拟油气悬架流场形状的改变。

动网格计算中,网格的动态变化过程可以用三种模型进行计算[31-32]:弹簧近似光滑模型(spring-basedsmoothing)、动态分层模型(dynamiclayering)和局部重划模型(localremeshing)。本文动网格计算采用网格变形和局部网格重构相结合的方法。

在使用动网格技术时,最主要的问题是需要定义边界的运动形式。本文采用UDF文件进行预先定义:即假设油气悬架活塞杆不动,以缸筒的边界运动来定义它们之间的相对运动。网格的更新过程则由Fluent软件根据每个迭代步中边界的变化情况自动完成。其控制函数如下:

((First_chamber_uppoint)

(Time0 0.1)

(v_y1 0))

((Second_chamber_downpoint)

(Time0 0.1)

(v_y1 0))

该程序代表从0到0.1s活塞速度由0变到1m/s;其中,First_chamber_uppoint和Second_chamber_downpoint分别代表动网格运动边界(Ⅰ腔上壁面和Ⅱ腔下壁面),如图6所示。

图6 动网格运动边界

3 两相流仿真及结果分析

通过两相流数值模拟,可以得到油气悬架拉压过程中不同时刻气体和油液的体积比以及速度和压力云图,下面主要描述拉伸行程的仿真结果。在拉伸行程,不同时刻氮气和油液体积比如图7所示,其中深色部分表示气体,浅色部分表示油液。

(a) t=0.02 s (b)t=0.04 s (c)t=0.06 s (d)t=0.08 s (e)t=0.1 s图7 拉伸行程油气体积比

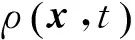

悬架拉伸状态下,阻尼孔和单向阀横截面不同时刻的速度见图8。从横截面速度云图可以看出,由于油气悬架自身结构的对称性,其速度流场也呈现出对称分布的特点。油液从Ⅱ腔进入阻尼孔后由于通流截面突变导致速度激增,产生沿径向喷射的效果[33],进入Ⅰ腔后速度流线图呈漩涡状,流速迅速减小。拉伸行程单向阀处于关闭状态,没有油液流过。从图8可以看出,随着时间的推移,油气悬架缸筒和杆筒相对运动速度增大,悬架内部油液流动速度明显增大,旋流的形成也明显增强。

(a) t=0.025 s (b) t=0.05 s

(c) t=0.075 s (d) t=0.1 s图8 拉伸行程横截面速度流场图

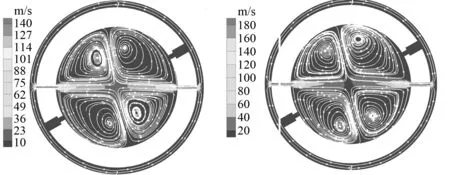

悬架拉伸行程,不同时刻阀系结构横截面压力云图、阻尼孔纵截面压力云图、单向阀纵截面压力如图9所示。从图9可以看出,在拉伸行程,Ⅱ腔压力明显增大,单向阀关闭,油液由Ⅱ腔经过阻尼孔进入Ⅰ腔,流经阻尼孔之后压力迅速减小,形成明显的压力梯度,引起结构的对称性而产生对称的压力云图,能耗主要发生在阻尼孔。同时,在阻尼孔进口处,可以看到进口局部阻力导致的压力明显增大。另外,随着悬架缸筒和杆筒相对运动速度的增大,Ⅰ腔和Ⅱ腔之间的压力差也明显增大。

(a)阀系横截面(t=0.02 s) (b)阀系横截面(t=0.1 s)

(c)阻尼孔纵截面(t=0.02 s) (d)阻尼孔纵截面(t=0.1 s)

(e)单向阀纵截面(t=0.02 s) (f)单向阀纵截面(t=0.1 s)图9 拉伸行程截面压力云图

从两相流仿真结果中可以提取任意时刻的气体压力,代入式(1),计算得到悬架刚度曲线;提取任意速度下Ⅰ腔和Ⅱ腔相关作用面之间的压力差,代入式(2)计算得到悬架阻尼力曲线,如图10所示。计算过程避开了相关阀系流量参数对试验数据的依赖。

(a) 油气悬架刚度力曲线

(b) 油气悬架阻尼力曲线图10 油气悬架非线性特性拟合曲线

4 两相流仿真结果试验验证

为了验证仿真结果的准确性,对装有该型油气悬架的矿用自卸车进行随机道路振动测试,重点监测前油气悬架上下支点的响应,相关测点布置如图11所示。试验测得油气悬架上下支点的速度和加速度响应曲线。本次试验是参照ISO2631-1999标准来完成的。

图11 油气悬架实车试验

矿用自卸车试验道路为矿区作业场地,如图12所示,根据标准取3种不同的试验车速,分别为10km/h,20km/h,30km/h。在试验过程中,速度尽量保持稳定,使车速变化不大于±5%,同时对每一车速下的试验要重复若干次,本试验重复三次再取其平均值。

图12 自卸车试验场地

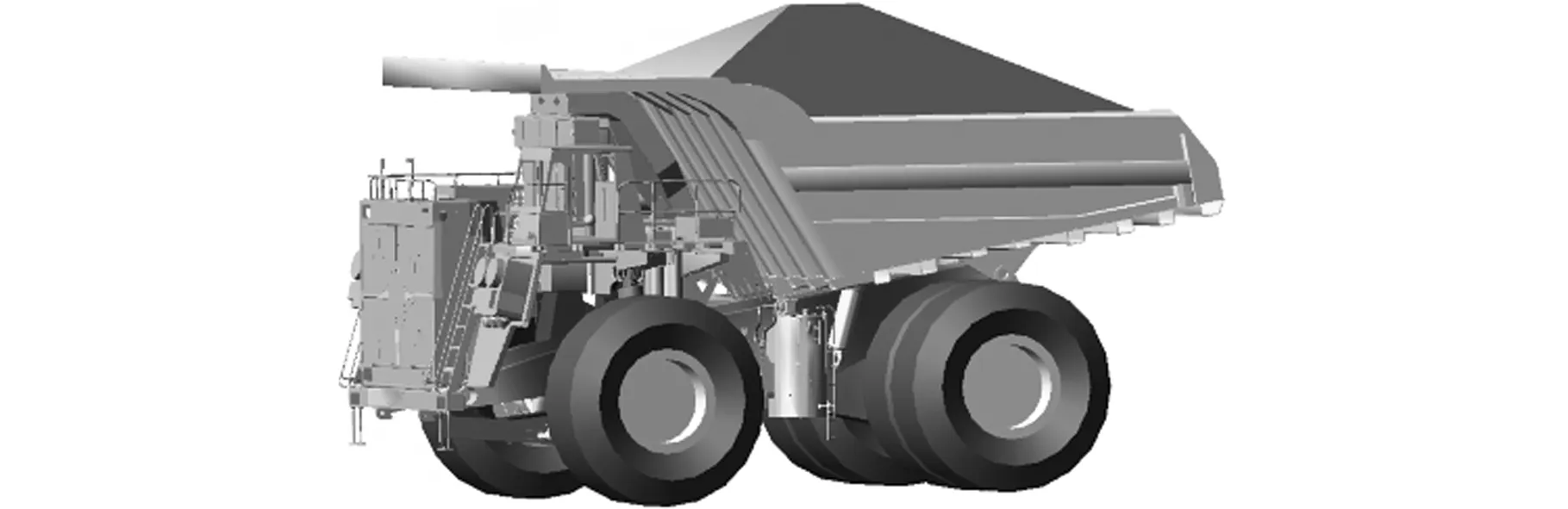

建立整车动力学模型,将两相流仿真计算得到的油气悬架刚度阻尼特性曲线以Spline形式导入ADAMS模型中,如图13所示。将速度为30km/h工况下的整车道路试验测得的前悬架下测点的速度信号作为动力学模型前悬下支点的输入,监测其上支点的加速度响应输出。

图13 整车动力学模型

取前悬架上支点垂直方向的加速度作为验证对象,将仿真值与试验值进行对比,如图14所示。可以看出悬架上测点加速度波动范围基本一致,介于-6~4m/s2之间,从而验证了仿真结果的准确性。为了进一步验证仿真结果的可靠性,对比不同试验工况下加速度均方根的计算值与试验值,见表2,可以看出加速度均方根值计算结果与试验结果的误差在4%以内,满足工程仿真要求。

图14 油气悬架上测点垂向加速度时域响应对比

工况试验值(m/s2)仿真值(m/s2)误差(%)10km/h满载3.183.283.14空载2.512.582.7920km/h满载2.822.933.55空载2.782.893.9630km/h满载3.433.563.79空载3.212.323.43

5 阀系参数结构特性分析

油气悬架阀系参数是影响其阻尼特性建模的关键参数,因此有必要对阀系参数结构特性做进一步的分析,尤其是传统阻尼特性建模难以考虑的因素。

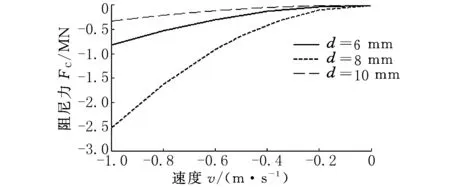

首先,对阻尼孔结构特性进行分析,得出不同阻尼孔直径d、阻尼孔入口倒圆半径r、阻尼孔水平倾角β、阻尼孔长度l的油气悬架阻尼力特性曲线,如图15~图18所示。

图15 不同阻尼孔直径的油气弹簧阻尼力曲线

图16 不同阻尼孔倒圆半径的油气弹簧阻尼力曲线

图17 不同阻尼孔角度的油气弹簧阻尼力曲线

图18 不同阻尼孔长度的油气弹簧阻尼力曲线

由图15~图18可以看出,不同阻尼孔直径、入口倒圆半径、倾角对油气悬架拉伸阶段的阻尼特性影响较大。其中图17与图18中的阻尼孔长度对应相等,据此对比可知阻尼孔倾斜不是因为阻尼孔长度增加而使阻尼力增大,而主要是因为阻尼孔倾斜后入口、出口的局部阻力增大,使阻尼力增大。因此,在油气悬架拉伸过程中,要保证油气悬架工作的稳定性,让其阻尼力处于更精确可控的状态,阻尼孔进出口倒圆应合理设置。

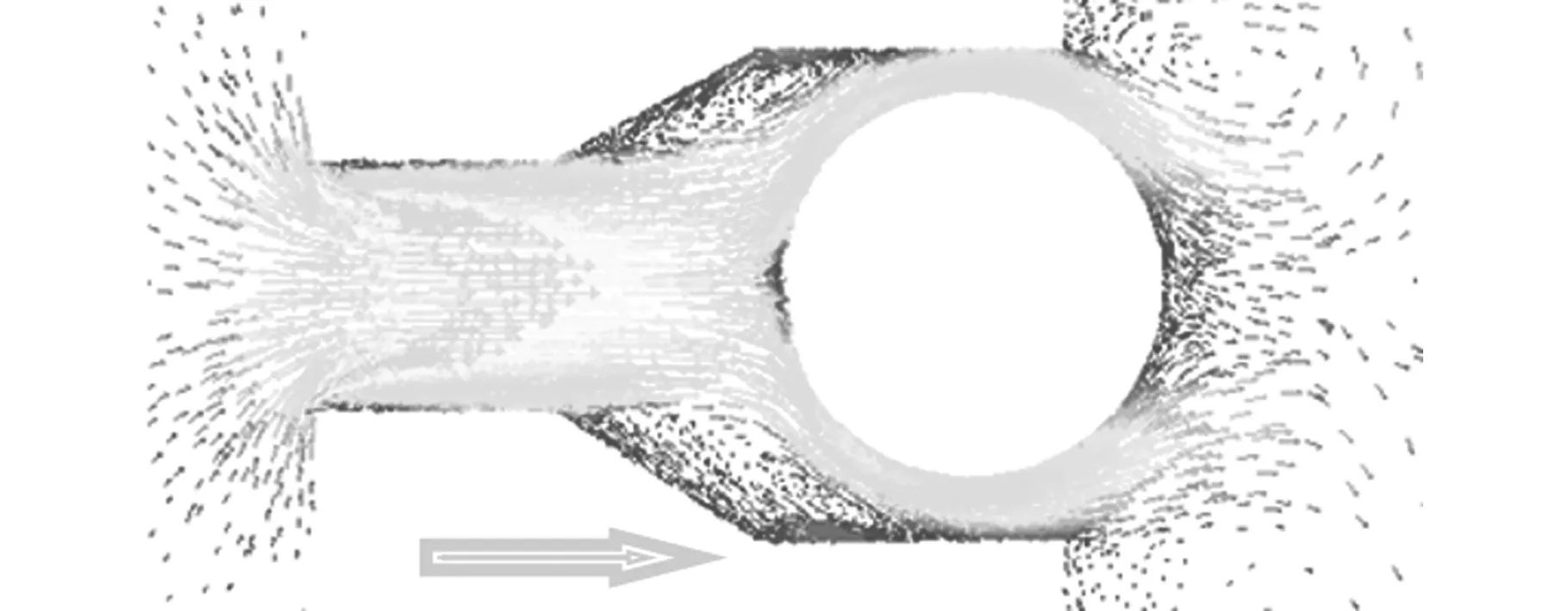

为了分析单向阀开度对悬架阻尼特性的影响,模拟了压缩速度为1m/s时不同开度下的单向阀流场特性。其中,单向阀速度流场分布如图19~图23所示,单向阀结构如图24所示,单向阀油液压差与单向阀开度的关系如图25所示,阻尼力曲线随单向阀开度的变化如图26所示。图19~图23中,箭头方向为油液流动方向,油液流经单向阀,在突然改变形状的壁面处,油液流向不能像壁面一样突变,因而产生湍流,造成局部压力损失。当单向阀开度很小,如开度为2mm时,流经单向阀缝隙的油液流速很高,产生的湍流强度大,引起较大的压力损失;当开度增大,如开度为4.5mm时,油液流速减小,产生湍流的强度降低,压力损失减小且变化敏感;但是当开度进一步增大,如开度为7mm时,单向阀又因占用了环形腔的空间,阻碍了环形腔油液的流动,反而使压力损失增大,但后续变化不敏感。因此,在油气悬架压缩过程中,要保证悬架工作的稳定性,减少外界对油液流动状态的干扰,单向阀工作开度应设置在压力损失变化不敏感的位置。

图19 开度为2 mm时单向阀速度流场图

图20 开度为4.5 mm时单向阀速度流场图

图21 开度为7 mm时单向阀速度流场图

图22 开度为9.5 mm时单向阀速度流场图

图23 开度为12 mm时单向阀速度流场图

图24 单向阀结构图

图25 不同单向阀开度下的油液压差对比图

图26 不同单向阀开度下的阻尼力曲线对比图

6 结论

(1)建立了油气悬架气-液两相流数值模型;探讨了Fluent流场动力学计算中,数值模拟方法、湍流模型及多相流建模方法对油气悬架动力学数值模拟的适用性;探讨了Realizablek-ε湍流模型和VOF多相流模型的内在联系;最终结合VOF模型和动网格技术建立了油气悬架的气-液两相流耦合模型。

(2)通过流场瞬态动力学分析计算得到了悬架刚度阻尼特性曲线;结合气-液两相流模型、动网格技术和UDF方法对油气悬架拉伸、压缩行程的流场进行了瞬态动力学仿真,得到了不同运动状态下的流场压力云图和速度云图,解释了油气悬架内部结构对流场特性的影响。通过提取压力仿真结果,计算拟合得到油气悬架的非线性刚度阻尼特性曲线。

(3)通过实车道路试验验证了仿真结果的准确性;建立了包含油气悬架非线性刚度阻尼特性在内的某型大吨位矿用自卸车多体动力学模型,通过将自卸车油气悬架实车道路振动测试得到的悬架下支点速度作为多体动力学模型前悬架下支点的输入,对比悬架上测点的加速度响应,验证了基于VOF模型和动网格技术的两相流数值模拟对油气悬架非线性特性建模结果的准确性。

(4)研究结果为油气悬架的内部结构设计提供了新方法;通过两相流模拟,分析了传统设计方法难以涉及的阻尼孔倒圆、阻尼孔倾角和单向阀开度对阻尼特性的影响,与油气悬架传统的设计方法相比,该设计方法精度可靠、更加直观,为油气悬架阀系的结构参数优化设计提供了更多的参考依据。

[1]马星国,张刃,尤小梅,等.履带车辆单轮悬挂系统建模及仿真研究[J].振动与冲击,2014(20):81-85.

Ma Xingguo, Zhang Ren, You Xiaomei, et al. Modeling and Simulating of a Tracked Vehicle’s Single-wheel Suspension System[J]. Journal of Vibration and Shock, 2014(20):81-85.

[2]郭建华. 全路面起重机油气悬架系统建模与动力学仿真研究[D]. 长春:吉林大学,2005.

[3]陈东发. 320吨矿车油气悬架系统及行走机构的研究与设计[D]. 武汉:武汉理工大学,2014.

[4]米承继,谷正气,伍文广,等.基于参数辨识的矿用自卸车平顺性优化[J].机械工程学报,2012,48(6):109-115.

Mi Chengji, Gu Zhengqi, Wu Wenguang, et al. Ming Dump Truck Ride Optimization Based on Parameter Identification[J]. Journal of Mechanical Engineering, 2012,48(6):109-115.

[5]周德成,赵登峰,王国强, 等.油气减振器非线性特性的神经网络识别研究[J].农业机械学报,2004,35(4):9-11.

Zhou Decheng, Zhao Dengfeng, Wang Guoqiang, et al. Identification of Nonlinear Characteristics of Hydragas Using Neural Networks[J]. Transactions of the Chinese Society for Agricultural Machinery, 2004, 35(4):9-11.

[6]刘杰,韩旭,文桂林. 基于遗传算法的油气悬架非线性特征参数的无损评测[J].中国机械工程,2007,18(10):1161-1164.

Liu Jie,Han Xu,Wen Guilin.Nondestructive Evaluation of the Nonlinear Characteristics of the Hydragas Suspension Based on Genetic Algorithm[J].China Mechanical Engineering, 2007,18(10):1161-1164.

[7]甄龙信,张文明. 单气室油气悬架的仿真与试验研究[J]. 机械工程学报,2009,45(5):290-294.

Zhen Longxin, Zhang Wenming. Research on Simulation and Experiment of Hydro-pneumatic Suspension with Single Gas Cell[J]. Journal of Mechanical Engineering, 2009,45(5):290-294.

[8]李占芳,仝军令,李威. 单气室油气弹簧的优化设计研究[J]. 振动与冲击,2011,30(4):166-172.

Li Zhanfang, Tong Junlin, Li Wei. Study on the Optimal Design of a Single Chamber Hydro-pneumatic Spring[J]. Journal of Vibration and Shock, 2011,30(4):166-172.

[9]陈思忠,杨杰,吴志成,等.外置串联阀式阻尼可调油气弹簧研究[J].汽车工程,2007,29(8):719-722.

Chen Sizhong, Yang Jie, Wu Zhicheng, et al. A Study on the Oil-gas Spring with a Separate Adjustable Damping Valve[J]. Automotive Engineering, 2007,29(8):719-722.

[10]陈志林,金达锋,黄兴惠,等.油气主动悬架车身高度非线性控制仿真和试验研究[J].中国机械工程,2000,11(11):1228-1231.

Chen Zhilin, Jin Dafeng, Huang Xinhui, et al. Simulation and Test Study on the Nonlinear Control for Vehicle Body Height with Hydro Pneumatic Active Suspension[J].China Mechanical Engineering, 2000,11(11):1228-1231.

[11]张春辉,赵静一,田兴,等. 基于模糊控制的半主动油气悬挂系统在铰接式自卸车中的应用[J]. 中国机械工程,2014,25(18):2550-2555.

Zhang Chunhui, Zhao Jingyi, Tian Xing, et al. Applications of Semi-active Hydro-pneumatic Suspension System Based on Fuzzy Control in Articulated Dump Truck[J].China Mechanical Engineering, 2014,25(18):2550-2555.

[12]周长城,焦学健.簧上质量对油气弹簧阀系设计参数的影响[J].中国机械工程,2008,19(8):998-1002.Zhou Changcheng, Jiao Xuejian. Study on the Influence of Single Wheel Sprung Weight on Valves Design Parameters of Hydro-pneumatic Spring[J]. China Mechanical Engineering, 2008,19(8):998-1002.

[13]Bauer W. Hydro-pneumatic Suspension Systems[M]. Berlin:Springer-Verlag, 2011.

[14]孙继勋,赵广俊,吕建刚,等. 基于AMESim的单腔油气悬架阻尼特性仿真分析[J].液压气动与密封,2010,30(6):24-27.

Sun Jixun, Zhao Guangjun, Lu Jiangang, et al. Simulation and Analysis on Damping Capacity of HPS with Isolated Single-chamber Based on AMESim[J].Hydraulics Pneumatics & Seals, 2010,30(6):24-27.

[15]Emami M D, Mostafavi S A, Asadollahzadeh P.Modeling and Simulation of Active Hydro-pneumatic Suspension System through Bond Graph[J]. Mechanika, 2011,17(3):312-317.

[16]孙会来,金纯,张文明,等. 基于分数阶微积分的油气悬架建模与试验分析[J]. 振动与冲击, 2014(17):167-172.

Sun Huilai, Jin Chun, Zhang Wenming, et al. Modeling and Tests for a Hydro-pneumatic Suspension Based on Fractional Calculus[J]. Journal of Vibration and Shock, 2014(17):167-172.

[17]Surace C, Worden K, Tomlinson G R. On the Non-linear Characteristics of Automotive Shock Absorbers[J].Proceedings of the Institution of Mechanical Engineers Part D:Journal of Automobile Engineering,1992,206(14):3-16.

[18]陈志林,金达峰,赵六奇,等. 油气主动悬架非线性模型的建立、仿真与试验验证[J]. 汽车工程,2000,22(3):162-165.

Chen Zhilin, Jin Dafeng, Zhao Liuqi, et al. Nonlinear Modeling, Simulation and Test Verification of Hydro-pneumatic Active Suspension[J]. Automotive Engineering, 2000,22(3):162-165.

[19]Joo F R.Dynamic Analysis of a Hydropneumatic Suspension System[D].Montreal:Concordia University,1991.

[20]孙涛,喻凡,邹游.工程车辆油气悬架非线性特性的建模与仿真研究[J].系统仿真学报,2005,17(1):210-213.

Sun Tao, Yu Fan,Zou You. Investigation on Non-linear Characteristics of Hydropneumatic Suspen-sion Modeling and Simulation for Engineering Vehicles[J].Journal of System Simulation, 2005,17(1):210-213.

[21]Herr F, Mallin T, Lane J, et al. A Shock Abs-orber Model Using CFD Analysis and Easy5[J].SAE Technical Paper, 1999: 011322.

[22]马国清,王树新,檀润华.汽车油气悬挂系统数学模型与计算机仿真研究[J].中国机械工程,2003,14(11):978-981.Ma Guoqing, Wang Shuxin, Tan Runhua. Study on Nonlinear Mathematical Model of Hydropneumatic Suspension and Computer Simulation[J].China Mechanical Engineering, 2003,14(11):978-981.

[23]Reybrouck K. A Non Linear Parametric Model of an Automotive Shock Absorber[J].SAE 1994: 940869.

[24]谷正气.汽车空气动力学[M]. 北京:人民交通出版社, 2005.

[25]汪礼. 常用湍流模型适用性分析及翼型VOF数值模拟[D].武汉:华中科技大学,2007.

[26]Chen Q, Dai G, Liu H.Volume of Fluid Model for Turbulence Numerical Simulation of Stepped Spillway Overflow[J].J. Hydraul. Eng. ,2002,128(7): 683-688.

[27]韩占忠,王敬,兰小平. FLUENT:流体工程仿真计算实例与应用[M].2版.北京:北京理工大学出版社,2010.

[28]童亮,余罡,彭政,等.基于VOF模型与动网格技术的两相流耦合模拟[J].武汉理工大学学报(信息与管理工程版),2008,30(4):525-528.

Tong Liang, Yu Gang, Peng Zheng, et al. Coupled Simulation of Two-phase Flow Based on VOF Model and Dynamic Mesh Technology[J].Journal of Wuhan University of Technology(Infromation & Management Engineering),2008, 30(4):525-528.

[29]曹元福,张卫正,杨振宇, 等.活塞开式内冷油腔振荡流动传热特性研究[J].汽车工程,2014,36(5):546-551.

Cao Yuanfu, Zhang Weizheng, Yang Zhenyu, et al. An Investigation into the Flow and Heat Transfer Characteristics of an Open Cooling Gallery in Piston[J].Automotive Engineering, 2014,36(5):546-551.

[30]吕振华, 姜利泉. 基于液-固耦合有限元分析方法的气-液型减振器补偿阀性能研究[J]. 工程力学, 2006, 23(11): 163-169.

LüZhenhua,JiangLiquan.FSIFEASimulationofLiquidSupplementValvesinGas-pressurizedHydraulicDampers[J].EngineeringMechanics, 2006, 23(11): 163-169.

[31]张来平,邓小刚,张涵信.动网格生成技术及非定常计算方法进展综述[J].力学进展,2010,40(4):424-447.

ZhangLaiping,DengXiaogang,ZhangHanxin.ReviewsofNovingGridGenerationTechniquesandNumericalMethodsforUnsteadyFlow[J].AdvancesinMechanics, 2010,40(4):424-447.

[32]褚江.非结构动网格生成方法研究[D].南京:南京理工大学,2006.

[33]袁丽蓉, 沈永明, 郑永红. 用VOF方法模拟横流下窄缝紊动射流[J].海洋学报, 2005, 27(4):155-160.

YuanLirong,ShenYongming,ZhenYonghong.SimulationonaAlit-typeTurbulentJetinaCross-flowUsingtheVOFMethod[J].ActaOceanologicaSinica, 2005, 27(4):155-160.

(编辑陈勇)

Gas-liquid Two-phase Flow Numerical Simulation of a Hydro-pneumatic Suspension by VOF Model and Dynamic Mesh Method

Zhang Sha1Gu Zhengqi1,2Zhao Jingkai1Xu Ya1Wu Wenguang1

1. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University, Changsha, 410082 2. Hunan University of Arts and Science, Changde,Hunan ,415000

Considering that the hydro-pneumatic suspension of a large-scale mining dump truck was a type of oil and gas contact suspension, the multiphase flow numerical simulation method was considered to be used to analysis the nonlinear characteristics. At first, a gas-liquid two-phase flow model was set up in Fluent software by VOF method, on the basis of discussing the applicability of existing multiphase flows modeling methods and the applicability of turbulence model. During the simulation, VOF model was able to track and locate the oil-gas interface and transfer the pressures between them. Dynamic grid technique was introduced and the movement of the two-phase flow model boundary was defined by UDF technique. In order to obtain the velocity and pressure contours of the suspension in different times, the time-dependent numerical simulation of the tension and compression processes of the hydro-pneumatic suspension was conducted, combining the VOF model and dynamic mesh method. The pressure changes in the air chamber and the pressure differences in the oil chamber due to the valve system structure was extracted, and then the stiffness and damping characteristics were calculated. Finally, the two-phase flow simulation results was validated with the help of a vehicle field measurements.

hydro-pneumatic suspension; volume of fluid(VOF) model; dynamic mesh method; stiffness and damping characteistics

2016-10-13

国家高技术研究发展计划(863计划)资助项目(2012AA041805); 中央财政支持地方高校发展专项资金资助项目(0420036017); 交通运输部新世纪十百千人才培养项目(20120222); 湖南大学汽车车身先进设计与制造国家重点实验室自主课题(734215002)

TD57

10.3969/j.issn.1004-132X.2016.15.019

张沙,男,1986年生。湖南大学汽车车身先进设计制造国家重点实验室博士研究生。主要研究方向为整车性能分析与优化。谷正气,男,1963年生。湖南大学汽车车身先进设计制造国家重点实验室教授、博士研究生导师,湖南文理学院院长。赵敬凯,男,1991年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。徐亚,女,1988年生。湖南大学汽车车身先进设计制造国家重点实验室硕士研究生。伍文广,男,1988年生。湖南大学汽车车身先进设计制造国家重点实验室博士研究生。