内掺Ca(OH)2对碱矿渣混凝土强度发展的影响

朱效宏,郑雨佳,张 帆,杨 凯,杨长辉

(重庆大学 材料科学与工程学院,重庆 400045)

内掺Ca(OH)2对碱矿渣混凝土强度发展的影响

朱效宏,郑雨佳,张帆,杨凯,杨长辉

(重庆大学 材料科学与工程学院,重庆 400045)

通过水化热、孔隙率及吸水率测试、XRD等分析手段,研究了内掺Ca(OH)2对碱矿渣混凝土性能发展规律的影响。测试结果表明,加入Ca(OH)2后,碱矿渣水泥水化速率提高,可进一步加快其早期强度发展;碱矿渣混凝土试件28 d的毛细孔率及吸水率均有所下降,说明混凝土孔结构得到了优化;XRD分析表明,碱矿渣混凝土中富钙水化产物增多并生成了水化铝酸四钙。

碱矿渣混凝土;Ca(OH)2;强度发展;水化热;孔隙率;吸水率;水化产物

0 引 言

在水泥的生产过程中会排除大量CO2等温室气体,据估算每生产1吨普通硅酸盐水泥将会排放约0.85吨的CO2[1]。统计数据表明[2],仅我国2014年生产的水泥总量就接近25亿吨,由水泥生产所排出的CO2的数量惊人,对国家环境产生巨大负担。因此,新型低碳胶凝材料研究成为了当前主要研究方向之一。

矿渣通常作为普通硅酸盐水泥的混合材,矿渣的加入能提高混凝土耐久性,但影响其早期强度发展[3],而仅以矿渣作为胶凝材料组分的碱矿渣水泥混凝土早期强度高、耐久性好[4],因此成为了普通硅酸盐水泥的潜在替代品之一[5]。

在碱矿渣水泥的激发剂方面通常存在多种选择,其中最有效的就是水玻璃,以水玻璃激发的矿渣混凝土拥有诸多优良性能[8]。但贫钙体系保持水分能力较差[4],易引起较大干燥收缩。通过添加Ca(OH)2成为了解决贫钙问题的一种方式[5-6,8],但研究表明在矿渣体系中单独使用Ca(OH)2效果并不理想。

为提高矿渣的钙相及体系的碱度,本文将Ca(OH)2以粉体的形式加入到矿渣组分中,以水玻璃为激发剂,配置碱矿渣混凝土并测试其强度发展。通过对水化热、孔隙率及吸水率测试、XRD分析等方法解释了Ca(OH)2影响碱矿渣混凝土强度发展的原因。

1 原料和实验方法

1.1原材料

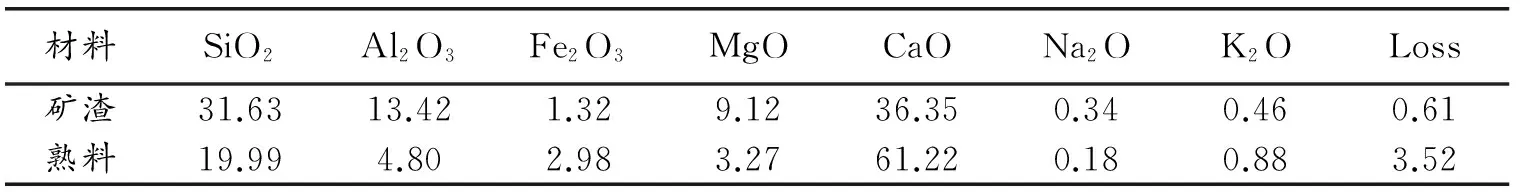

1.1.1矿渣

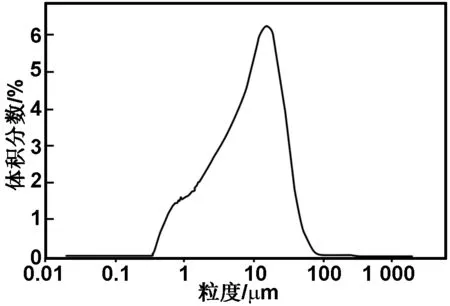

取自重钢集团的水淬高炉矿渣,化学成分见表1。与1%(质量分数)YP-3型缓凝剂和2%(质量分数)熟料振动混磨40 min,其比表面积为435 m2/kg,密度为2.95 g/cm3,碱度系数M0=1.01,活性系数Ma=0.45,混磨后的矿渣粒径分布如图1所示。

表1 矿渣及硅酸盐水泥熟料的化学成分(%,质量分数)

1.1.2硅酸盐水泥熟料

表观密度3.17 g/cm3,化学成分见表1。

1.1.3碱组分

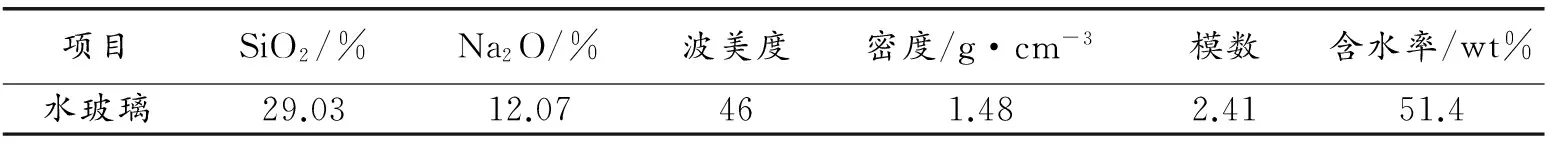

重庆井口化工厂生产的钠水玻璃,其物理化学指标见表2;NaOH为工业纯,用于调整水玻璃模数,由新疆天业化工厂生产。

1.1.4氢氧化钙

工业用粉状熟石灰。

1.1.5集料

粗集料采用5~10 mm和10~20 mm粒径的破碎石灰石,按照质量比4∶6混合使用;细集料采用机制砂,细度模数为2.87,含粉量为7.44%。

1.2实验及测试方法

1.2.1混凝土配合比设计

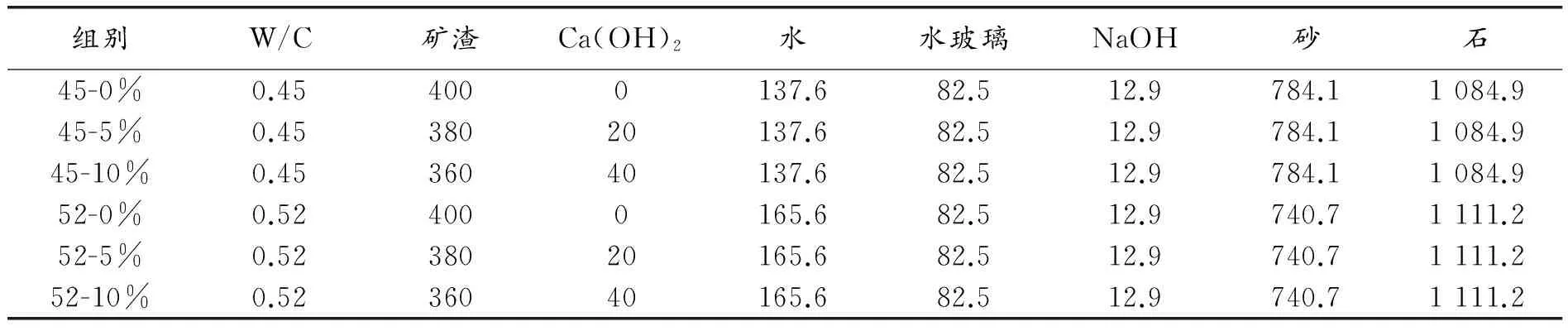

分别采用0.45及0.52两组水胶比,固定胶凝材料组分与碱组分(Na2O%=5%)不变,Ca(OH)2以粉末状态采用等质量取代矿渣的方法加入混凝土中,混凝土配合比详见表3。

图1 矿渣的粒径分布

按照配合比成型100 mm立方体试块及100 mm×100 mm×300 mm长方体试块,常温下覆膜养护24 h后拆模,置于标养条件(温度为(20±2)℃、RH≥95%)下养护至规定龄期。

1.2.2测试方法

按照GB/T 50081-2002《普通混凝土力学性能测试方法》测量试块3,7,28 d抗压强度及28 d弹性模量;碱矿渣水泥水化热采用美国TA公司生产的TAM Air型水化热测定仪测定,使用固定水胶比(0.4)拌制好的净浆后迅速放入仪器中,使用计算机自动采集热流值;毛细孔率使用100 mm立方体试块养护至28 d后,采用40 ℃恒温烘箱烘至3周后测试初始质量M0(g),放入桶中加水至试块1/2处浸泡3 d,加水至3/4处浸泡3 d,最后将试块浸没后浸泡4 d,取出后测试质量M1(g),计算混凝土毛细孔率;混凝土吸水率参照英国标准BS-EN-13057-2002 Determination of resistance of capillary absorption 进行测量。

表2 水玻璃的物理化学指标

表3 混凝土配合比 (kg/m3)

X射线衍射试验采用日本理学D/Max-5A12kW 转靶X射线衍射仪,CuKα,扫描速度为4°/min,电压为40 kV。将破碎后的混凝土试块按相应取样位置进行取样,取样时使用直径为4.75 mm的方孔筛将骨料筛除,将所取样品浸泡在无水乙醇中终止水化后,在真空烘箱中60 ℃烘至恒重后磨细备用。

2 结果与讨论

2.1碱矿渣混凝土抗压强度及弹性模量

图2给出了不同水胶比条件下Ca(OH)2掺量对碱矿渣混凝土抗压强度的影响。由图2可知,掺加Ca(OH)2的混凝土各龄期的抗压强度均有所提升,其对早期抗压强度提升尤为明显,这与目前的一些研究结果一致[4]。在低水胶比下,Ca(OH)2掺量为5%时混凝土抗压强度达到67 MPa,较基准组提高幅度约为18.4%。由图2(b)可知,Ca(OH)2对高水胶比的碱矿渣混凝土早龄期强度提高更为明显,当Ca(OH)2掺量为5%时,其3 d抗压强度约为基准组的3.4倍。随着龄期的发展,这种差距在逐渐缩小,至28 d时,掺5%Ca(OH)2的混凝土抗压强度降低至基准组的1.4倍。

图2 Ca(OH)2掺量对碱矿渣混凝土抗压强度的影响

这是由于Ca(OH)2的需水量很高,它的加入相当于降低了反应局部的水胶比,从而有效的提升了混凝土强度,在高水胶比下,这种作用更加明显。另外,Ca(OH)2作为一种强碱加入碱矿渣混凝土中,提高了体系固相碱度,其电离产生的OH-可以加速矿渣玻璃相的破坏,加速硅铝酸盐玻璃体在碱性条件下共价键的解体,从而更快的形成水化产物,促进早期强度的发展;电离产生的Ca2+对矿渣中不足的Ca2+进行补充,可与水玻璃溶解出来的阴离子或阴离子团之间发生反应[7],从而加速了碱矿渣混凝土水化产物的生成,进而提高了碱矿渣混凝土抗压强度。

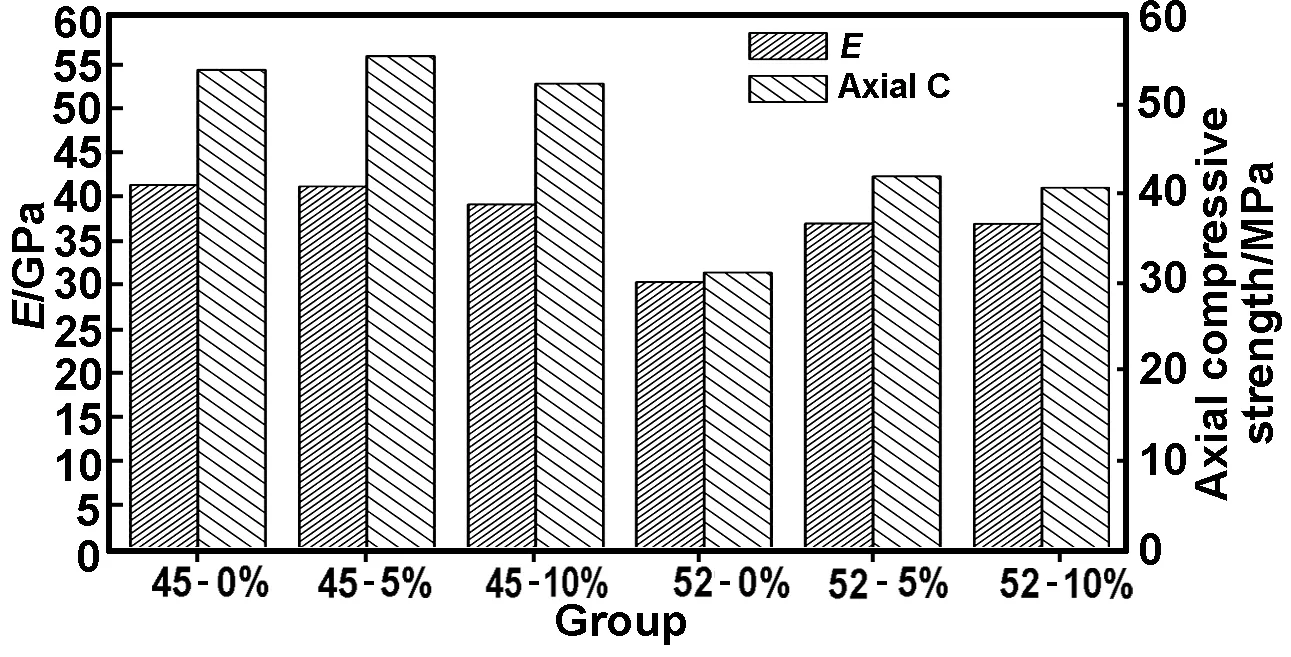

图3为Ca(OH)2对碱矿渣混凝土轴心抗压强度及弹性模量的影响。由图3可知,不同水胶比下,掺量为5%的碱矿渣混凝土均表现出了最高的弹性模量,且相对于基准组增幅约为0.4%和21.9%。这表明在水胶比为0.45条件下,Ca(OH)2对碱矿渣混凝土轴心强度和弹性模量影响并不显著;而在0.52水胶比下,混凝土轴心抗压强度和弹性模量增幅明显。

图3 Ca(OH)2掺量对碱矿渣混凝土28 d轴心抗压强度及弹性模量的影响

2.2Ca(OH)2掺量对碱矿渣水泥水化的影响

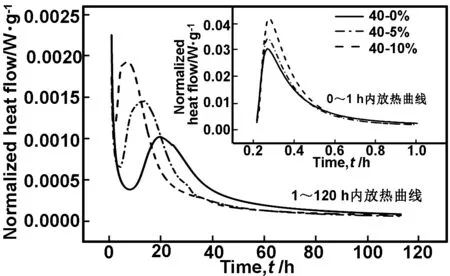

在恒温20 ℃条件下,固定碱矿渣水泥水胶比为0.4,测试了Ca(OH)2掺量为0,5%及10%时碱矿渣水泥水化放热速率及水化热。Ca(OH)2掺量对碱矿渣水泥120 h内的水化放热速率及水化热的影响结果如图4和5所示。图4中分别为0~1 h内及1~120 h内碱矿渣水泥的放热速率。

图4Ca(OH)2掺量对碱矿渣水泥水化放热速率影响

Fig 4 Effect of Ca(OH)2on hydration rate of alkali-activated slag cement

由图4可知,掺入Ca(OH)2加速了矿渣整体水化速率,这一作用可分为两个阶段。在1 h内,碱矿渣水泥水化的放热峰是矿渣的湿润和溶解[8]及矿渣溶解产生的Ca2+与水玻璃中的阴离子或阴离子基团[7-8]之间的反应放热峰。加入Ca(OH)2后,Ca(OH)2的溶解产生的溶解热,但Ca(OH)2的溶解度较小,因而更多的热量应来自于溶解的Ca(OH)2迅速提高了体系液相中的Ca2+浓度,使得硅酸根可以更多的和Ca2+结合从而生成早期水化产物。由于早期生成的水化产物C-S-H凝胶的沉淀导致了两个水化放热峰之间出现诱导期[7],因此第2个放热峰归结于矿渣水化的加速,而Ca(OH)2的加入对碱度的提升及Ca2+的补充可以使得诱导期缩短,从而导致矿渣水化加速峰提前。Ca(OH)2的掺入加速了碱矿渣水泥水化过程,这是提升碱矿渣混凝土早期强度的主要原因。

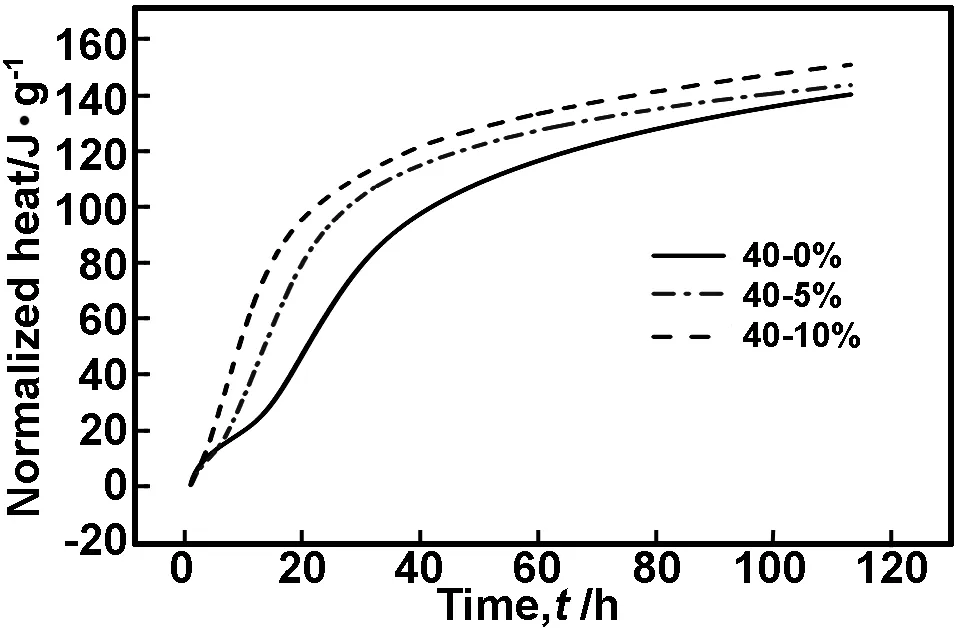

图5为Ca(OH)2掺量对碱矿渣水泥水化热的影响,加入Ca(OH)2后累计水化放热量略有增加,这与其加速了水化过程有关。由于诱导期的缩短,水玻璃激发的碱矿渣水泥在20 h附近的放热平台消失。

图5 Ca(OH)2掺量对碱矿渣水泥水化热的影响

Fig 5 Effect of Ca(OH)2on hydration heat of alkali-activated slag cement

2.3碱矿渣混凝土孔隙率及吸水率

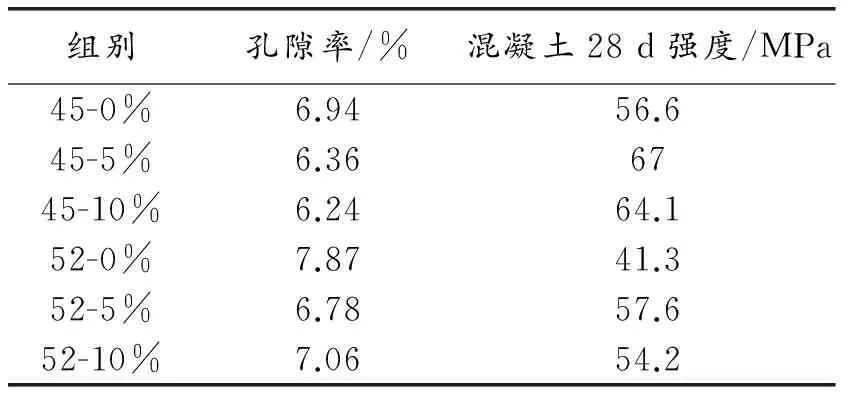

表4为Ca(OH)2掺量对碱矿渣混凝土毛细孔率的影响。

表4Ca(OH)2掺量对碱矿渣混凝土孔隙率的影响

Table 4 Effect of Ca(OH)2on porosity of alkali-activated slag concrete (AASC)

组别孔隙率/%混凝土28d强度/MPa45-0%6.9456.645-5%6.366745-10%6.2464.152-0%7.8741.352-5%6.7857.652-10%7.0654.2

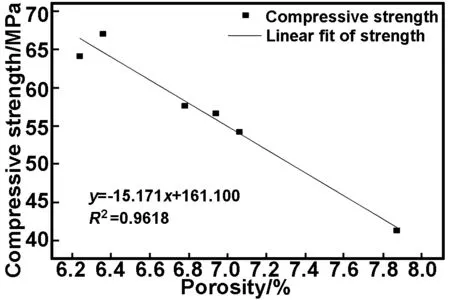

由表4可知,掺加Ca(OH)2后使得碱矿渣混凝土28 d毛细孔率均有所下降。水胶比为0.45时,掺加5%和10% Ca(OH)2的碱矿渣混凝土较基准组的毛细孔率分别下降8.36%和10.09%;水胶比为0.52时,则分别下降了13.85%和10.29%。另外,与强度一样,Ca(OH)2掺量超过5%后其对毛细孔率的影响并不显著。试验测试的这部分孔包含了一部分少害孔及全部的有害孔,因此影响混凝土强度及耐久性,试验结果中毛细孔率也很好的与混凝土28 d抗压强度有所对应(如图6所示)。另外,由于Ca(OH)2加入后降低了水胶比,从而使得水泥毛细孔率降低。根据刘伟等[9]的研究,水灰比变化主要引起大孔的体积变化,因此Ca(OH)2的掺入主要是减少了大孔的体积。

图6 孔隙率与抗压强度的线性拟合关系

Fig 6 Linear fit of compressive strength and porosity

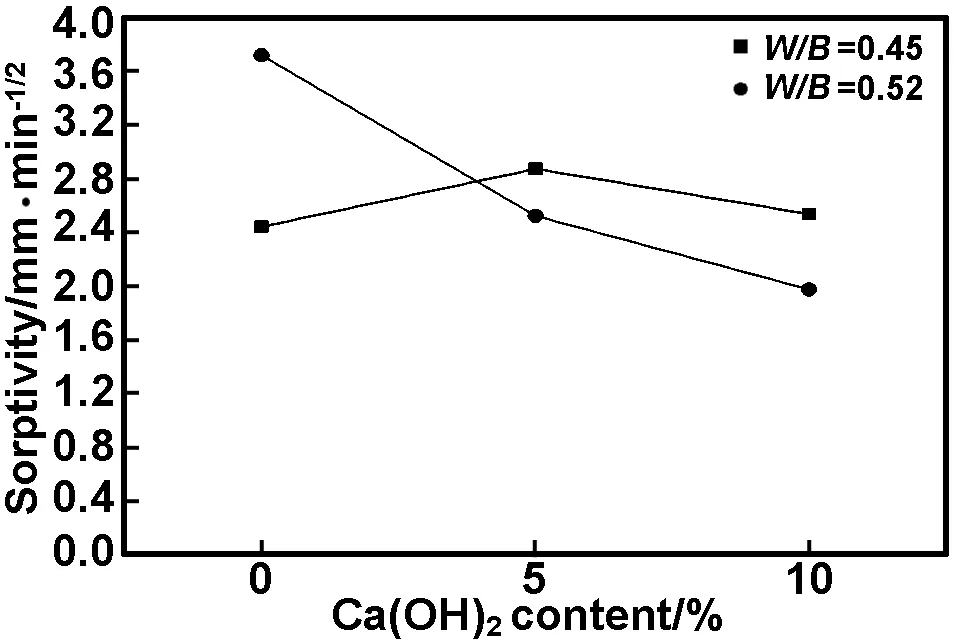

混凝土的吸水率是反映水通过混凝土毛细孔的传输过程的主要参数,是评价混凝土耐久性的一个重要指标[10]。图7为掺入Ca(OH)2后碱矿渣混凝土吸水率变化的情况。从图7可知,水胶比为0.52时,随着Ca(OH)2的掺入,碱矿渣混凝土吸水率显著下降,如掺入5%和10%的Ca(OH)2与基准组相比,混凝土吸水率分别降低了32.2%及46.9%。而水胶比为0.45时,Ca(OH)2对碱矿渣混凝土吸水率影响不大。与0.52水胶比的碱矿渣混凝土相比,水胶比降低至0.45时混凝土孔隙率随之降低,连通孔减少,Ca(OH)2的作用减小,因此0.45水胶比条件下的吸水率变化较小。

图7不同水胶比下Ca(OH)2掺量对碱矿渣混凝土吸水率的影响

Fig 7 Effect of Ca(OH)2content on sorptivity of alkali-activated slag concrete with different W/B

2.4XRD分析

图8(a)为水胶比为0.52不同Ca(OH)2掺量的碱矿渣混凝土抗压破坏后的断面特征。未掺加Ca(OH)2的混凝土破坏后的界面颜色呈现出不均匀,其表层颜色发白且易粉化,在掺加了Ca(OH)2后,同条件养护的碱矿渣混凝土破坏界面分布均匀,因此认为未掺加Ca(OH)2的碱矿渣混凝土表层强度低也是造成其性能下降的原因。数据还表明,此现象在低水胶比混凝土中并不明显,为弄清原因,试验将按照图8(a)进行取样。

图8(b)所示取样后测试的XRD图谱,根据已有资料[8]及研究结果[6]对图谱进行了标定。数据表明,碱矿渣混凝土的水化产物以C-S-H凝胶为主,图中30°左右的峰为机制砂中的CaCO3与C-S-H凝胶的共同作用,由于石粉含量可视为均匀固定的,因此30°左右的衍射峰是由于C-S-H凝胶的C/S提升造成凝胶的结晶程度进一步提升[11],同时含有少量的2MgO·3SiO2·xH2O(三硅酸镁)。随着Ca(OH)2的产量增加,30°(2θ)附近的峰值逐渐明显,证明水化产物结晶程度提高,这与Ca(OH)2增加带来的水化产物的C/S比提高有关。

图8不同Ca(OH)2掺量的碱矿渣混凝土XRD取样位置及图谱

Fig 8 Sample points and XRD patterns of alkali-activated slag concrete by different addition of Ca(OH)2

根据Yang[6]的研究结果,硅酸钠促进了Ca(OH)2与矿渣的反应,因此带来了30°(2θ)附近的峰值提高。Ca(OH)2的增加带来了C2ASH8(水化硅铝酸钙)产物的峰值强度提高,并产生了C4AH13(水化铝酸四钙)。在基准组中,XRD测试未发现上述富钙的水化产物。基准组混凝土表层(52-0S)的XRD图谱显示其水化产物衍射峰值强度较低,说明其水化程度较低,这也是造成碱矿渣混凝土脱模困难的原因之一。

3 结 论

掺入Ca(OH)2后,碱矿渣水泥水化速率加快,诱导期缩短,从而提高了混凝土早期强度,后期强度增长变缓;其轴心抗压和弹性模量也有所增加。碱矿渣混凝土强度和弹性模量在Ca(OH)2掺量为5%时最优。

另外,当水胶比较低时(W/B=0.45),碱矿渣混凝土的孔隙率随Ca(OH)2掺量的增加而降低,吸水率变化不大。随水胶比增大,掺加Ca(OH)2的碱矿渣混凝土孔隙率、吸水率均有所降低。这是由于掺加Ca(OH)2后,碱矿渣混凝土中富钙水化产物增多,提高了碱矿渣混凝土表层水化程度。

[1]Ellis Gartner. Industrially interesting approaches to“low-CO2”cements [J]. Cement & Concrete Research, 2004, 34:1489-1498.

[2]Xu Dongyao, Zhou Hao, Liu Wei, et al. Emission characteristics of air pollutants in China’s cement industry [J]. Environmental Science, 2014, (12): 76-79.

徐东耀, 周昊, 刘伟,等. 我国水泥工业大气污染物排放标准的修订历程与思考[J]. 环境科学, 2014, (12): 76-79.

[3]Osborne G J. Durability of portland blast-furnace slag cement concrete [J]. Cement & Concrete Composites, 1999, 21(1):11-21.

[4]Bernal S A, Krivenko P V, Provis J L, et al. Other potential applications for alkali-activated materials[J]. RILEM State of the Art Reports, 2013:339-379.

[5]Rashad A M. A comprehensive overview about the influence of different additives on the properties of alkali-activated slag— a guide for civil engineer[J]. Construction & Building Materials, 2013, 47(10):29-55.

[6]Yang K H, Cho A R, Song J K, et al. Hydration products and strength development of calcium hydroxide-based alkali-activated slag mortars[J]. Construction & Building Materials, 2012, 29(4):410-419.

[7]He Juan, Yang Changhui. Hydration heat evolution and setting performance of alkali-slag cement activated with water glass [J]. Journal of Civil, Architectural & Environment Engineering, 2011, 33(3):147-152.

何娟, 杨长辉. 水玻璃激发碱-矿渣水泥的水化放热和凝结性能[J]. 土木建筑与环境工程, 2011, 33(3):147-152.

[8]Shi C, Krivenko P V, Roy D. Alkali-activated slag cements and concretes [M]. Canada: Taylor and Francis, 2006: 71-72.

[9]Liu Wei, Xing Feng, Xie Youjun. Influence of mineral admixture on the water sorptivity of concrete [J]. Low Temperature Architecture Technology, 2006, (1):9-11.

刘伟, 邢锋, 谢友均. 水灰比、矿物掺合料对混凝土孔隙率的影响[J]. 低温建筑技术, 2006, (1):9-11.

[10]Siddique R. Compressive strength, water absorption, sorptivity, abrasion resistance and permeability of self-compacting concrete containing coal bottom ash[J]. Construction & Building Materials, 2013, 47(5):1444-1450.

[11]Richardson I G. The calcium silicate hydrates[J]. Cement and Concrete Research, 2008, 38(2): 137-158.

Strength development of alkali-activated slag concrete (AASC) by the addition of calcium hydroxide

ZHU Xiaohong,ZHENG Yujia,ZHANG Fan, YANG Kai, YANG Changhui

(College of Materials Science and Engineering, Chongqing University, Chongqing 400045,China)

This paper presents the strength development of alkali-activated slag concrete with different water to binder ratio by the addition of Ca(OH)2equally replacement of slag. Hydration heat test, porosity and sorptivity, XRD analyses were carried out to explain the reasons of the effect of Ca(OH)2on the strength development of AASC. By the addition of Ca(OH)2, the hydration process was accelerated that is the main reason of rapid early strength development, while the decrease of porosity and sorptivty indicated the pore structure was modified. In addition, more calcium-rich hydration products were detected by the analysed of XRD pattern and C4AH13was found at the same time.

alkali-activated slag concrete; calcium hydroxide; strength development; hydration heat; porosity; sorptivity; hydration products

1001-9731(2016)08-08079-05

科技部国际合作资助项目(2009DFR50450);国家自然科学基金资助项目(51408078);重庆市应用开发计划资助项目(cstc2013yykfC50004)

2015-07-15

2015-10-28 通讯作者:杨长辉,E-mail: ychh@cqu.edu.cn

朱效宏(1991-),男,哈尔滨人,在读硕士,师承杨长辉教授,从事碱激发胶凝材料研究。

TU528

A

10.3969/j.issn.1001-9731.2016.08.013