一种新型半自动移载机在车身制造中的应用

刘志新,李汝兵,梁 昊LIU Zhi-xin, LI Ru-bing, LIANG Hao(一汽-大众汽车有限公司,长春 130011)

控制技术

一种新型半自动移载机在车身制造中的应用

刘志新,李汝兵,梁 昊

LIU Zhi-xin, LI Ru-bing, LIANG Hao

(一汽-大众汽车有限公司,长春 130011)

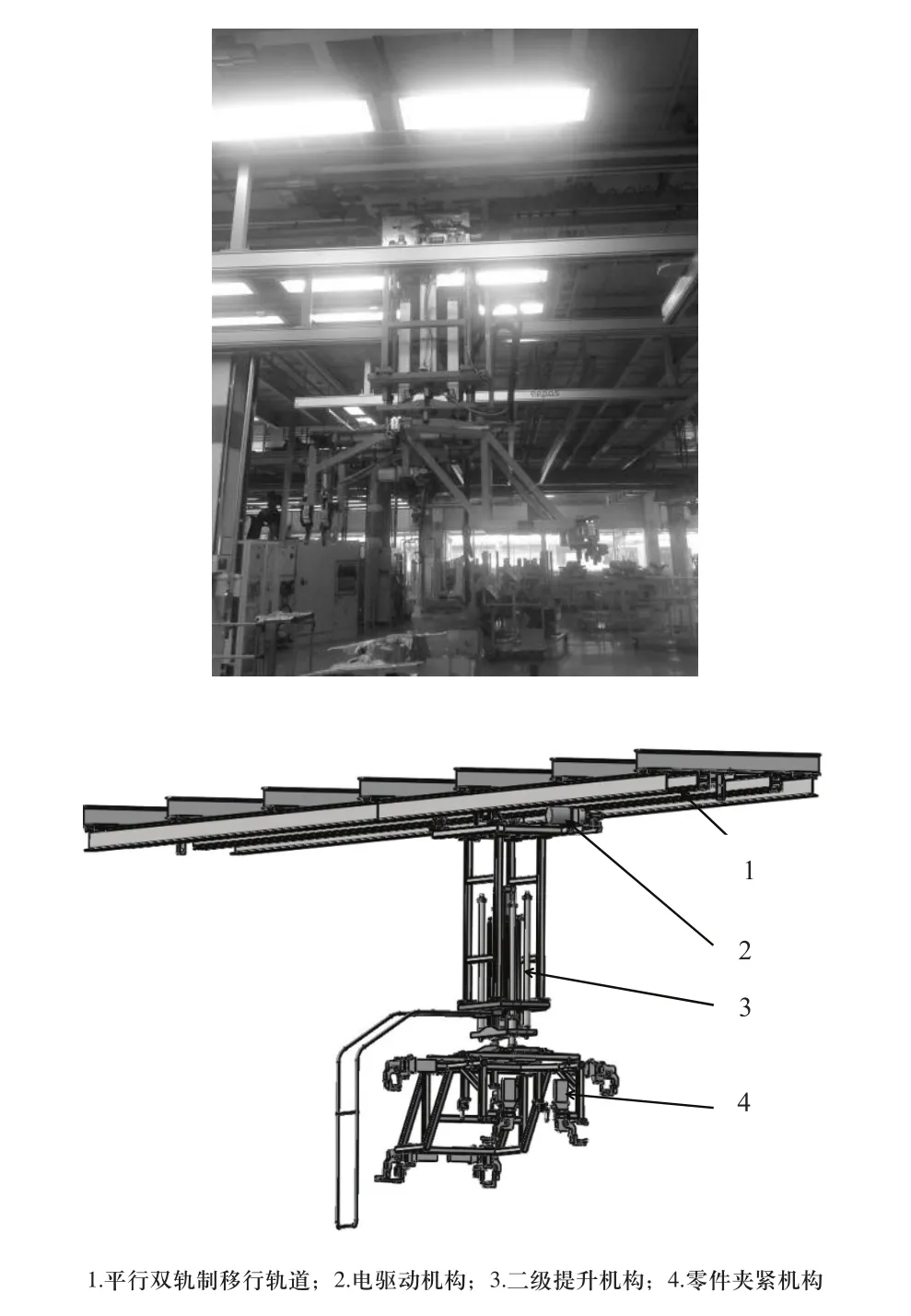

介绍了一种新型半自动移载机在汽车白车身焊装手动生产线中的应用;该移载机由平行双轨制移行轨道,二级提升机构,零件夹紧机构及电驱动系统四部分组成,其中除零件夹紧机构外,其他部分均采用标准化设计,有助于降低维修成本及时间,同时避免了工艺干涉问题;电驱动系统采用PLC控制,结合分布于双轨制移行轨道及二级提升机构上的接近开关传感器,实现了移载机的半自动化运行。

车身制造;半自动移载机;平行双轨制轨道;二级提升机构;电驱动系统;PLC

0 引言

目前,国内的汽车白车身焊装手动生产线,如前地板、后地板及前轮罩等分总成线,当各分总成体积随着单件拼装越来越大以致操作人员无法手动移动时,必须采用一种移载机以实现车身分总成在各相邻手动工位之间的转移。以往的移载机多采用电葫芦吊装或双层单轨机构,如图1所示。

图1(a)中所示的电葫芦式移载机由于电葫芦自身的悬链吊挂为软性连接,员工操作时必须对移载机进行把扶,以避免零件转移过程中发生碰撞等安全事故,在一定程度上对生产节拍影响很大;图1(b)中所示的双层单轨移载机由于自身结构的限制,对现场手动工位的工艺布局要求高,只能应用于焊钳吊挂无二层延长轨的手动工位。

针对以上两点不足,本文介绍了一种新型半自动移载机。该半自动移载机可以弥补以上两点不足并降低员工劳动强度,提高生产节拍及生产效率。目前该设备已应用于实际生产线。

1 半自动移载机的结构组成

该移载机由平行双轨制移行轨道,二级提升机构,零件夹紧机构及电驱动四部分组成。如图2所示。其中平行双轨制移行轨道,二级提升机构及电驱动部分采用标准化设计,有助于降低维修成本,提高维修效率;零件夹紧机构根据具体零件形状进行单独设计,基本框架均采用气动夹紧方式。

图2 半自动移载机结构示意图

1.1平行双轨制移行轨道

平行双轨制轨道采用两根EPOSS铝制轨道平行分布方式。移栽机与轨道之间由四个滑车连接,摩擦系数0.002~0.005,保证了移载机自动移行过程中的平稳性。轨道直接固定于现场工艺钢结构下方,每3.45m布置一个吊点,两个吊点之间可以承重800kg,自重约300kg,负载状态下移动最大静摩擦力小于30N。与吊挂焊钳的KBK双层轨间距100mm,有效避免了双层轨与移载机轨道干涉的问题。如图3所示。

1.2二级提升机构

所有二级提升机构采用相同结构设计,根据实际工况,现场钢结构高度4200mm,夹具最低点600mm,提升工件后高度在1900mm以上,移载机设计起升行程1500mm。主体提升机构采用二级气动提升,每级提升行程750mm。根据工件和夹具的重量,设计承重350kg。主升降气缸采用缸径Ф125mm,行程750mm的气缸,在5bar气压下拉力可以达到573N;二级升降气缸采用缸径Ф100mm,行程750mm的气缸,单个气缸在5bar气压下,拉力可以达到3600N。为了维持上下升降运行的平稳性,每级各采用两个直线轴承导向升降。二级提升机构采用纯气动控制。控制系统采用三位中泄式比例阀控制,为了防止现场气源突然故障断气,在气缸出口处设置气控单项阀,以保证设备在断气时提升机构不会自然下坠。图4为标准二级提升机构的结构示意图。

图3 平行双轨制移行轨道

图4 二级提升机构结构示意图

1.3电驱动系统

本文设计的半自动移载机的移动机构采用电驱动形式。电驱动系统主要由驱动轮、驱动电机、减速器、支撑气缸及电控箱等五部分组成。除电控箱外的各组成部分如图5所示。电驱动机构各部分设备的具体型号如表1所示。

图5 电驱动机构结构示意图

表1 电驱动系统设备清单

2 工作原理

该半自动移载机的工作原理为采用人机互动的点动控制原理,即移载在各工作节点根据操作人员的操作指令,自动完成相应升降及移行动作。在操作把手上根据人机工程学要求,合理布置操作按钮,控制移载机的升降及移行。

2.1气动工作原理

移载机的二级提升机构采用气动控制。操作者按下上升或下降按钮,二级气缸动作,开始上升或下降。操作者松开按钮,升降机构停止在运行位置。同时在升降过程中,由于工作台夹具的高度不同,在不同的位置还采用自动判断高度方式。保证在不同的工作台上方下降高度也不同,最大程度保护工件不受损失。在高度判断方面,采用位置传感器,不需要操作者人工干预以避免人为误操作;工件夹紧机构采用气动夹紧,各气路信号互锁后,自动确认夹紧机构处在正确的操作位置,才允许夹紧或释放操作。图6为该半自动移载机的气动控制原理图。

2.2电驱动工作原理[1]

图6 半自动移载机气动控制原理图

驱动电机通过伺服放大器由PLC进行控制,PLC通过布置于轨道上方的接近开关检测移载机的到位信号,根据操作者的操作指令,通过检测移载机位置及二级提升位置,以实现移载机的自动移行。图7为半自动移载机的电气控制原理框图。

图7 半自动移载机电气控制原理框图

3 节拍计算

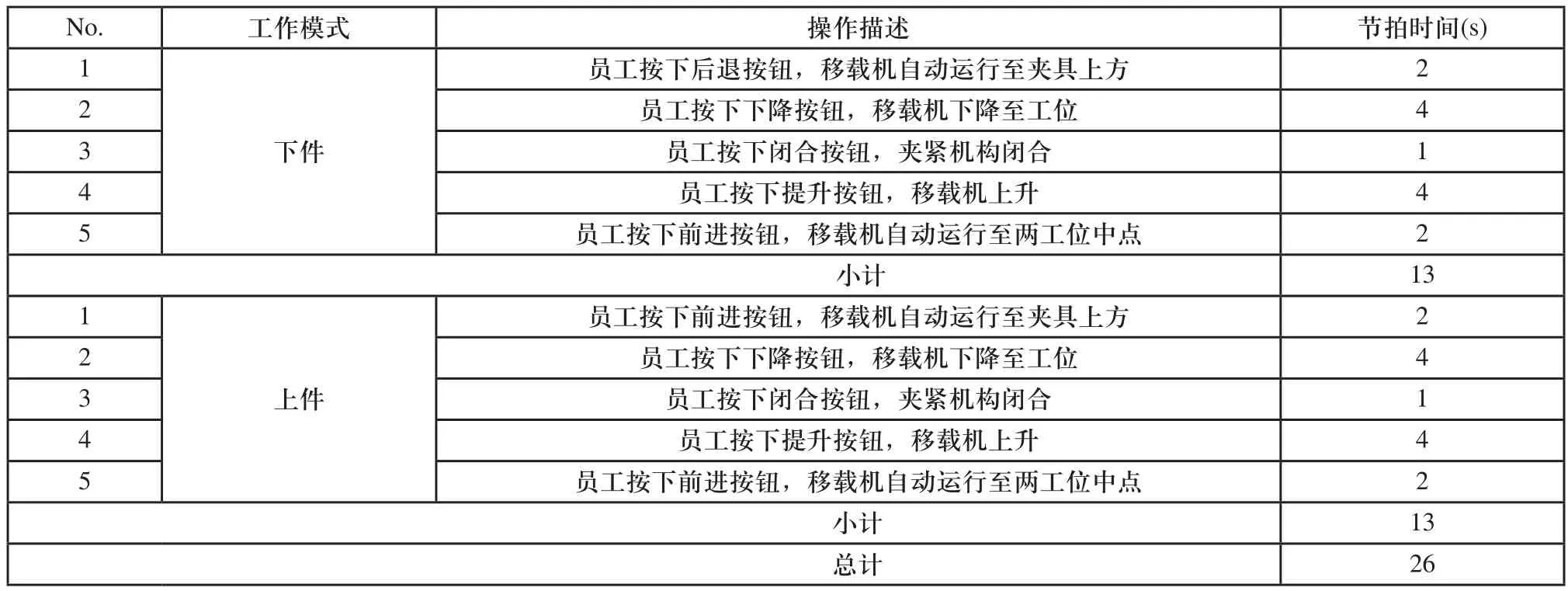

对于单个工位节拍来说,移载机的操作时间及运行时间属于单个工位节拍的重要组成部分。根据移载机的工作原理,单个移载机操作节拍分布如表2所示。

由于员工操作时间具有一定的浮动性,如行走时间,按钮时间等。为了更精确计算出移载机本身的节拍时间,在计算节拍时,尽量不考虑员工操作时间或将其并入移载机运行时间。按照表2中的操作描述,在考虑安全因素的前提下,该移载机的最快节拍可达到26秒,能够满足最高日产700辆份的生产节拍要求。

4 基于PLC的电驱动控制[2]

为了实现该移载机的半自动化运行,二级提升机构及电驱动机构均采用了3个巴鲁夫BESQ40KFU接近开关用于检测移载机移行位置,2个康茂盛CSH-223-5磁性开关用于检测二级提升机构高低两个位置;6个施耐德XB2BA31C(G)按钮开关用于员工操作。所有传感器及开关的信号均为开关量,符合PLC的应用功能特点,因此电驱动机构的控制单元采用了一台DVP40ES200T台达产PLC控制器,该PLC控制器具有24路输入/输出接口,工作电压24V,输入电流5mA,转换时间10ms,非线性精度±1%,能够满足现场工业标准要求。图8为半自动移载机PLC程序控制流程图。

表2 半自动移载机节拍分析表

【】【】

图8 半自动移载机PLC控制流程图

5 结论

本文介绍了一种新型半自动移载机。该移载机主要由平行双轨制移行轨道,二级提升机构,零件夹紧机构及电驱动机构等四部分组成。其中平行双轨制移行轨道及二级提升机构的采用有效避免了焊钳吊挂二层轨的干涉问题,对焊装车间现场工艺布局要求低,可以广泛应用于汽车白车身分总成生产线;电驱动机构的采用大大降低了员工的劳动强度,有效避免了传统电葫芦机构的安全性问题,同时能够满足最高日产700辆份的生产节拍要求;同时标准化设计的电驱动系统及二级提升机构可以降低维修成本及维修时间,能够有效提高设备开动率及生产效率。该半自动移载机已经实际应用于两种车型共六条白车身分总成生产线,使用效果良好。

[1] 艾祖华.DVP-EX/EX Instruction Sheet[Z].上海:中达电通股份有限公司,2011.

[2] 艾祖华.DVP-PLV编程技巧大全[Z].上海:中达电通股份有限公司,2011.

Application of a new semi-automatic moving manipulator in body manufacturing

TH6

B

1009-0134(2016)08-0001-05

2016-04-18

刘志新(1979 -),男,吉林长春人,博士,研究方向为焊装工厂及焊装工艺规划。