基于响应曲面法的中老年营养米粉酶解工艺优化研究

徐树来,吴 阳,金慧荣,张 静

(1.哈尔滨商业大学食品工程学院,黑龙江哈尔滨 150076; 2.黑龙江省普通高校食品科学与工程重点实验室,黑龙江哈尔滨 150076)

基于响应曲面法的中老年营养米粉酶解工艺优化研究

徐树来,吴阳,金慧荣,张静

(1.哈尔滨商业大学食品工程学院,黑龙江哈尔滨 150076; 2.黑龙江省普通高校食品科学与工程重点实验室,黑龙江哈尔滨 150076)

以优质碎米为原料,利用单因素实验、Box-Behnken实验设计和响应面分析研究浆料浓度、酶解时间、酶解温度、酶添加量对水解程度(DE值)的影响,优化酶解工艺参数,结合喷雾干燥技术,制得中老年营养米粉基料。优化结果表明,在浆料浓度13%、酶解时间42 min、酶解温度69 ℃、酶添加量0.34%条件下生产的米粉基料水解程度可达33.02%,米粉中无残存酶活力,淀粉消化指数比非酶解工艺提高21.71%,达到50.62%。

米粉,酶解工艺,响应曲面法,DE值,淀粉消化指数

稻谷是我国主要粮食作物,产量居世界之首。我国大米消费主要以食用为主,占大米消费总量的84%[1]。而碎米作为大米加工的副产物,其食用及营养价值与整米相当,但价格仅为整米的30%~50%[2]。如何提高碎米的利用率及附加值成为稻谷加工行业亟需解决的问题。以优质碎米为主要原料,加工生产冲调型营养米粉则成为解决这一问题的有效途径之一。

目前,市售米粉多采用挤压膨化法和辊筒干燥法这一传统的生产加工技术,由于加工技术及工艺上的局限性,致使产品溶解速度慢、冲调性较差,特别是冲调后呈糊状食用不方便[3],且主要针对婴幼儿群体。随着我国老龄化人口的增加及人们保健意识的增强,中老年类营养食品的消费将呈现快速增长趋势[4]。本研究以优质碎米为原料,采用α-淀粉酶和β-淀粉酶双酶水解法,利用响应曲面法优化酶解工艺,结合喷雾干燥技术制得米粉基料。目的是改善米粉品质、提高米粉消化率,同时降低粉浆粘度,以满足喷雾干燥工艺要求,为老年人冲调营养米粉生产奠定基础。

1 材料与方法

1.1材料与仪器

大米哈尔滨市凯隆米业有限公司;α-淀粉酶(3700 U/g)北京奥博星生物技术有限公司;β-淀粉酶(50 U/mg)上海源叶生物科技有限公司;胰酶Sigma公司;葡萄糖、3,5-二硝基水杨酸、氢氧化钠、盐酸等均为国产分析纯。

电子天平上海光正医疗仪器有限公司;粉碎机浙江大德制药有限公司;恒温水浴锅天津市泰斯特仪器有限公司;V-5000可见分光光度计上海元析仪器有限公司;离心机上海安亭科学仪器厂;均质机上海锦竹机械设备有限公司;真空干燥箱上海中光仪器有限公司;喷雾干燥机瑞士BUCHI实验室仪器公司

1.2实验方法

1.2.1米粉基料生产工艺流程优质碎米→粉碎→过筛→调浆→酶处理→磨浆→均质→喷雾干燥→米粉基料

粉碎:使用粉碎机(粉碎细度:50~200目)将碎米进一步粉碎成粉。为避免过热出现焦粉现象,应采用间歇粉碎法,即一次性磨粉30 s,间歇1 min。

过筛:将所磨米粉过100目筛,备用。

调浆:将上述备用米粉按下列实验所需比例(米粉:水)调制,不断搅拌,使米粉与水混合均匀。

酶处理:按照工艺要求,加入一定量的α-淀粉酶和β-淀粉酶(质量比为1∶3),搅拌均匀,使浆料与酶充分接触。置于恒温水浴锅中,并控制温度、时间等条件进行水解。

磨浆:使用胶体磨细化经酶处理后的浆料。

均质:将上述浆料利用均质机在30 MPa压力下均质10 min,为喷雾干燥做准备。

喷雾干燥:使用喷雾干燥机,设定参数为:进口温度160 ℃,物料流量630 mL/h,压缩空气流量600 L/h,将粉浆干燥制成米粉基料。

1.2.2DE值测定工业上用DE值(也称葡萄糖值)表示淀粉的水解程度或糖化程度,即还原糖(以葡萄糖计)占干物质的百分比[5]。酶解液中还原糖含量越高,表示淀粉水解越彻底[6]。采用3,5-二硝基水杨酸法测定[7]。计算公式如下,其中DE值以葡萄糖计:

式(1)

1.2.3单因素实验设计研究浆料浓度、酶解时间、酶解温度和酶添加量(酶量占原料总量的百分比)对DE值的影响。其中,浆料维持在自然pH条件下,经预实验确定α-淀粉酶与β-淀粉酶质量比为1∶3。

1.2.3.1浆料浓度酶解时间40 min,酶解温度65 ℃,酶添加量0.05%,研究不同浆料浓度(10%、15%、20%、25%及30%)对DE值的影响。重复3次实验。

1.2.3.2酶解时间在浆料浓度为15%,酶解温度65 ℃,酶添加量0.05%,研究不同酶解时间(25、30、35、40及45 min)对DE值的影响。重复3次实验。

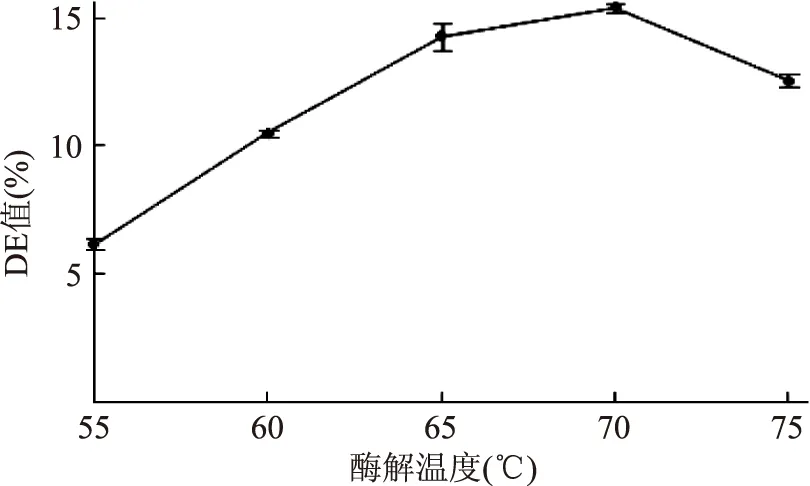

1.2.3.3酶解温度在浆料浓度为15%,酶解时间40 min,酶添加量0.05%,研究不同酶解温度(55、60、65、70及75 ℃)对DE值的影响。重复3次实验。

1.2.3.4酶添加量在浆料浓度为15%,酶解时间40 min,酶解温度70 ℃,研究不同酶添加量(0.05%、0.15%、0.25%、0.35%及0.45%)对DE值的影响。重复3次实验。

1.2.4响应面实验设计在单因素实验的基础上,采用Design-Expert 8.0.6.1软件及Box-Behnken设原理设计响应面实验,以浆料浓度、酶解时间、酶解温度、酶添加量(占米粉干基质量分数计)为自变量,以DE值为响应值,设计四因素三水平响应面分析实验,对所得数据进行二次回归拟合分析。响应面实验因素与水平设计如表1所示。

表1 响应面实验因素与水平编码值

1.2.5米粉基料中残存酶活测定准确称取2 g米粉基料,用温水调配成5%的米粉溶液,密封保存于65 ℃恒温培养箱内,使米粉中残余的酶在适宜温度下充分作用。分别在反应12 h和24 h后取样,测定样品DE值。所测DE值差值越大,淀粉酶残余活力越强[8]。

1.2.6米粉淀粉体外消化速率测定对酶解与非酶解工艺制备的米粉进行模拟体外消化实验,测定米粉淀粉体外消化速率。根据Englyst[9]等按淀粉消化特性进行的划分,用淀粉消化指数(SDI)表示淀粉体外消化速率。

称取上述两种米粉基料各5 g,分别放入2个250 mL烧杯中,加入50 mL蒸馏水、10 mL pH7.2的磷酸缓冲溶液,置于37 ℃水浴中保温5 min,加入0.4 mL 1%猪胰酶。酶解12 h后放入沸水浴中5 min使酶失活,冷却,5000 r/min离心10 min,取上清液于50 mL容量瓶中定容,用3,5-二硝基水杨酸法测定酶解液中还原糖含量。平行操作3次,得出还原糖含量平均值[10-11]。计算公式如下:

式(2)

式(2)中,SDI-淀粉体外消化速率(%);G-淀粉水解产生的最大葡萄糖含量(以水解12 h后葡萄糖含量计算);F-理论上淀粉水解成葡萄糖的含量(g)。

1.3数据处理

根据Box-Behnken设计原理设计响应面实验,采用Design-Expert 8.0.6.1软件,对实验结果进行数据分析。

2 结果与分析

2.1单因素实验

2.1.1浆料浓度对DE值的影响由图1可知,DE值在浆料浓度为10%~15%之间趋势平缓,随着浆料浓度的不断增大,DE值逐渐减小。由于浆料浓度的增加导致米浆粘度增大,分子与分子之间作用不充分,会影响酶解效率,从而引起DE值呈下降趋势。考虑到浆料浓度在10%~15%之间,DE值变化不大,为降低成本,选择浆料浓度15%左右较为合适。

图1 浆料浓度对DE值的影响Fig.1 Effect of slurry concentration on dextrose equivalent

2.1.2酶解时间对DE值的影响由图2可知,DE值随着酶解时间的增加不断增大,当酶解时间超过40 min时,DE值呈平缓增长趋势。经40 min酶解后,淀粉酶与淀粉分子充分作用,裹覆淀粉分子的大米细胞壁已基本崩解,酶解基本完成[12]。考虑到酶解40 min后,DE值变化不大,选择酶解时间40 min左右比较适合。

图2 酶解时间对DE值的影响Fig.2 Effect of enzymatic hydrolysis time on dextrose equivalent

2.1.3酶解温度对DE值的影响由图3可知,DE值随着酶解温度的增高先增加后减少。当酶解温度达到70 ℃时,DE值最大。即在此酶解温度下,淀粉酶水解淀粉分子反应速率最大。酶解温度过低或过高,会影响到淀粉酶的活性及结构,从而影响淀粉水解程度,因此选择酶解温度70 ℃左右比较适合。

图3 酶解温度对DE值的影响Fig.3 Effect of enzymatic hydrolysis temperature on dextrose equivalent

2.1.4酶添加量对DE值的影响由图4可知,DE值随酶添加量的增大先增加后减少。当酶添加量达到0.35%时,DE值最大。随着酶添加量进一步增大,DE值呈微弱降低趋势。根据分子络合学说,酶分子与浆料在反应过程中存在某个平衡点。随着酶添加量的逐渐增加,酶分子与浆料结合程度逐渐增大,当反应达到饱和后,酶活性趋于稳定[13],此时达到反应平衡点,酶用量最佳,因此选择酶添加量为0.35%比较适合。

图4 酶添加量对DE值的影响Fig.4 Effect of enzyme concentration on dextrose equivalent

2.2响应曲面法优化米粉酶解生产工艺

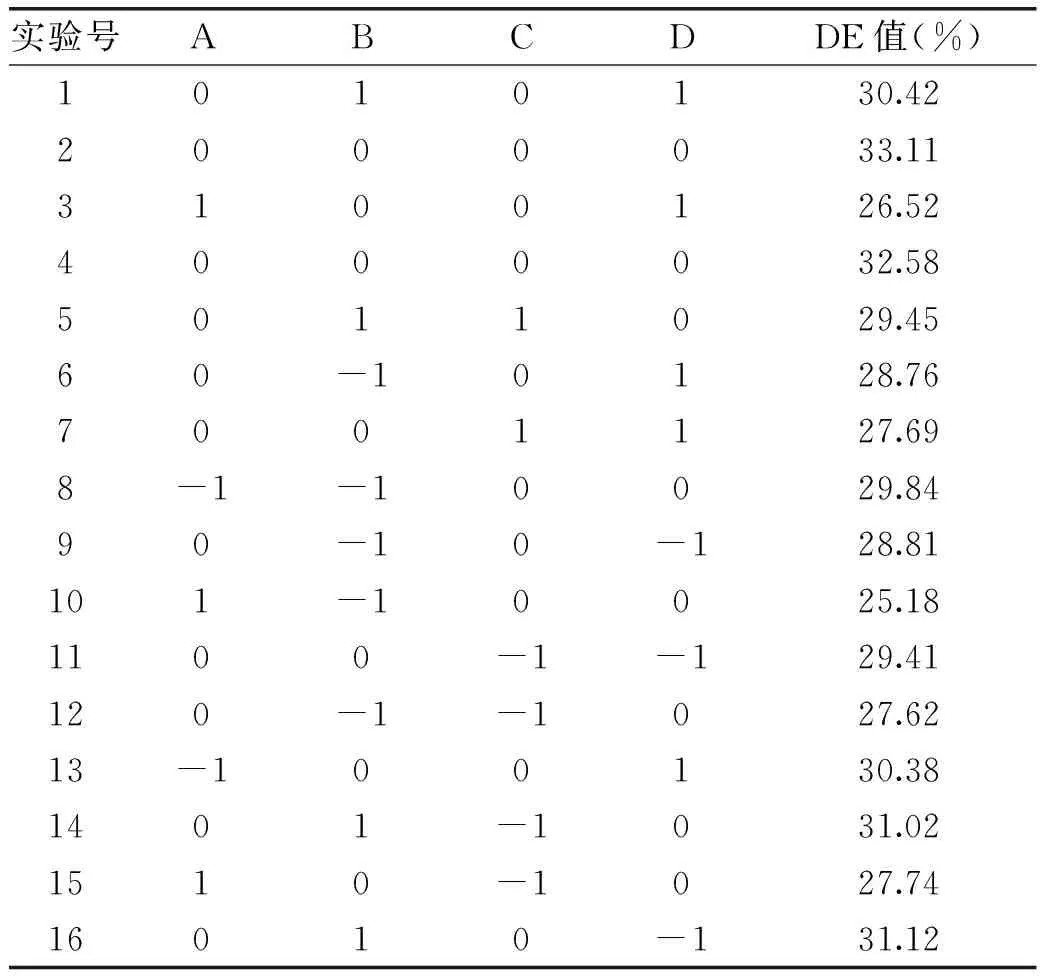

2.2.1数学模型构建及显著性分析响应面实验根据表1进行,共29组,其中24组为析因实验,研究各因素之间的交互作用,5组为中心实验,用以估算实验误差。实验结果如表2所示。

表2 响应面实验设计与结果

续表

利用Design-Expert 8.0.6.1 软件分析实验结果,经回归拟合,得到二次多项式回归方程:Y=32.54-1.94A+1.24B-0.54C-0.32D+0.18AB-0.13AC-0.015AD-0.40BC-0.16BD-0.18CD-2.04A2-1.43B2-2.11C2-1.55D2

对回归方程进行方差分析,如表3所示。

表3 响应面方差分析

注:*差异显著(p<0.05);**差异极显著(p<0.01)。

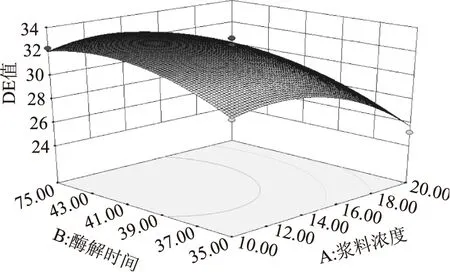

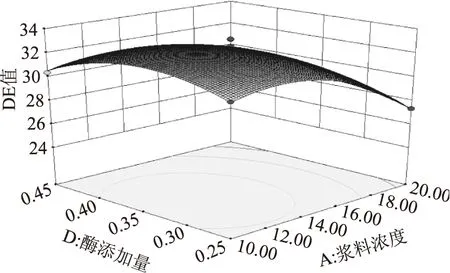

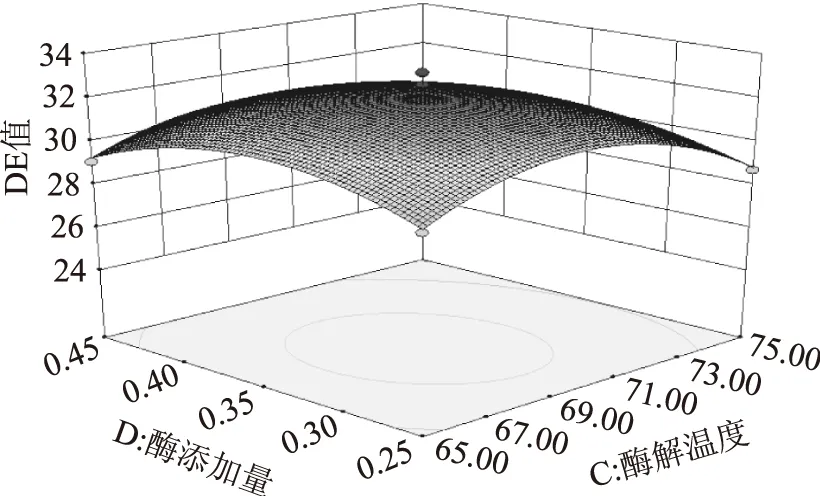

2.2.2响应面优化与分析根据二次多项式回归方程,绘制响应面图,如图5~图10所示。

图5 浆料浓度和酶解时间交互作用对米粉DE值的影响Fig.5 Effect of interaction of substrate concentration and enzymatic hydrolysis time on rice cereal dextrose equivalent

图6 浆料浓度和酶解温度交互作用对米粉DE值的影响Fig.6 Effect of interaction of substrate concentration and enzymatic hydrolysis temperature on rice cereal dextrose equivalent

图7 浆料浓度和酶添加量交互作用对米粉DE值的影响Fig.7 Effect of interaction of substrate concentration and α-amylase and β-amylase concentration on rice cereal dextrose equivalent

图8 酶解时间和酶解温度交互作用对米粉DE值的影响Fig.8 Effect of interaction of enzymatic hydrolysis time and enzymatic hydrolysis temperature on rice cereal dextrose equivalent

图9 酶解时间和酶添加量交互作用对米粉DE值的影响Fig.9 Effect of interaction of enzymatic hydrolysis time and α-amylase and β-amylase concentration on rice cereal dextrose equivalent

图10 酶解温度和酶添加量交互作用对米粉DE值的影响Fig.10 Effect of interaction of enzymatic hydrolysis temperature and α-amylase and β-amylase concentration on rice cereal dextrose equivalent

通过软件对模型进行系统分析,得到酶解最优工艺参数为:浆料浓度13.27%、酶解时间42.2 min、酶解温度69.23 ℃、酶添加量0.34%,模型方程预测得到DE值为33.28%。结合实际操作局限性,确定修正后的工艺参数为:浆料浓度13%、酶解时间42 min、酶解温度69 ℃、酶添加量0.34%。通过3组平行验证实验(33.06%、32.80%、33.17%),得到平均值为33.02%,与方程理论预测值基本一致。

2.3米粉基料酶活测定结果与分析

传统酶解工艺生产通常采用高温钝化法使酶失活。钝化后还需及时降温,增加了能耗,提高了生产成本。

根据上述酶解工艺生产营养米粉基料。酶解后的浆料经细化均质后进行喷雾干燥。制得的米粉按照1.2.5方法进行酶活力测定,结果如表4所示。

表4 反应时间对米粉DE值的影响

注:DE值取平均值±标准差(n=3)。

由表4可知,米粉的DE值变化差异不显著,表明米粉中没有残存酶活力。经酶处理后喷雾干燥制得的米粉,米粉中酶活力已经完全钝化。说明用喷雾干燥方法制得米粉,可以省去传统工艺中高温钝化灭酶的工艺步骤,从而简化操作,降低能耗,减少成本。

2.4酶解与非酶解米粉淀粉消化率对比与分析

在米粉制备条件完全相同的情况下,将经过酶解与非酶解工艺制得的米粉进行了淀粉体外消化速率对比。结果表明酶解米粉淀粉体外消化速率为50.62%,非酶解米粉仅为28.91%。两者淀粉消化指数差异显著。酶解工艺制得米粉淀粉消化指数比非酶解工艺提高21.71%。原因是由于在酶解过程中,α-淀粉酶作用于淀粉分子中的α-1,4-葡萄糖苷键,能够在短时间内将淀粉长链大分子降解成短链小分子,形成小分子质量的糊精,从而提高米粉的消化性能[14]。淀粉糊化后,随着温度的降低会出现回生现象,淀粉分子重新缔合,形成的结晶性结构不能被淀粉酶水解,会影响淀粉的消化性能[15]。相关研究表明,β-淀粉酶通过切断大米支链淀粉外侧支链,将糊化淀粉转化成还原糖和β-糊精,能够有效抑制淀粉回生,防止消化性能的降低[16]。因此,通过酶解工艺生产的米粉淀粉消化率远高于非酶解工艺生产的米粉,更易于中老年人的消化吸收。

3 结论

对中老年营养米粉基料的酶解工艺进行了研究。以优质碎米为原料,采用生物技术及喷雾干燥技术制得米粉基料,在浆料浓度、酶解时间、酶解温度、酶添加量对水解程度(DE值)影响的单因素实验研究基础上,利用Box-Behnken实验设计和响应面分析,优化酶解工艺参数,结合喷雾干燥技术,制得中老年营养米粉基料。优化结果表明,浆料浓度13%、酶解时间42 min、酶解温度69 ℃、酶添加量0.34%。在此条件下生产的米粉基料水解程度可达33.02%,米粉中无残存酶活力,淀粉消化指数比非酶解工艺提高21.71%,达到50.62%。本实验为中老年人冲调营养米粉生产奠定了基础。

[1]周显青. 我国大米加工技术现状及展望[J]. 粮油食品科技,2012(1):7-11.

[2]迟明梅,方伟森. 碎米资源的综合利用[J]. 粮食加工,2006(4):39-41.

[3]吴阳,徐树来,郑雨,等. 我国婴幼儿米粉发展现状、存在问题及发展对策[J]. 食品安全质量检测学报,2014(2):607-612.

[4]琚争艳,庞明利,李发财,等. 中老年奶粉市场现状及发展趋势分析[C].首届中国奶业大会论文集(下册),2010:109-111.

[5]刘梅森,林汉卿,高丽霄,等. 婴幼儿营养米粉生产中辅料对酶解工艺的影响[J]. 食品工业科技,2015(3):195-198.

[6]马涛,赵琨,毛闯. 大米淀粉为基质制备低DE值麦芽糊精的研究[J]. 食品科学,2007(10):237-240.

[7]赵凯,许鹏举,谷广烨. 3,5-二硝基水杨酸比色法测定还原糖含量的研究[J]. 食品科学,2008(8):534-536.

[8]杨柳新,徐以撒. 淀粉液化液灭酶方法的研究[J]. 江苏石油化工学院学报,2002(3):22-24.

[9]Englyst H N,Kingman S M,Cummings J H. Classification and measurement of nutritionally important starch fractions.[J]. European Journal of Clinical Nutrition,1992,46(2):33-50.

[10]Hu P,Zhao H,Duan Z,et al. Starch digestibility and the estimated glycemic score of different types of rice differing in amylose contents[J]. Journal of Cereal Science,2004,40(3):231-237.

[11]Kim J,Kim J Y,Kang M,et al. Influence of the physical form of processed rice products on the enzymatic hydrolysis of rice starchinvitroand on the postprandial glucose and insulin responses in patients with type 2 diabetes mellitus[J]. Bioscience Biotechnology & Biochemistry,2004,68(9):1831-1836.

[12]朱建华,全小丽,黃彬. 酶法优化有机婴幼儿米粉基料工艺条件研究[J]. 江西农业学报,2012(4):120-123.

[13]石亚中,方娇龙,钱时权,等. 响应曲面法优化纤维素酶酶解提取工艺[J]. 食品科学,2013(4):75-79.

[14]Tester R F,Qi X,Karkalas J. Hydrolysis of native starches with amylases[J]. Animal Feed Science & Technology,2006,130(1):39-54.

[15]Gary Williamson,Nigel J Belshaw,David J Self,et al. Hydrolysis of A-and B-type crystalline polymorphs of starch byα-amylase,β-amylase and glucoamylase 1[J]. Carbohydrate Polymers,1992,18(92):179-187.

[16]丁文平,丁霄霖. 普鲁兰酶和β-淀粉酶对大米支链淀粉回生影响的研究[J]. 中国粮油学报,2003(1):13-16.

Enzymatic hydrolysis technology optimization of the nutritious rice cereal for mid-aged and older people based on response surface methodology

XU Shu-lai,WU Yang,JIN Hui-rong,ZHANG Jing

(1.Food Engineering College,Harbin University of Commerce,Harbin 150076,China; 2.The Key Laboratory of Food Science and Engineering of Colleges and Universities in Heilongjiang,Harbin 150076,China)

Using the high quality broken rice as raw material,the effect of substrate concentration,enzymatic hydrolysis time,enzymatic hydrolysis temperature and enzyme concentration on the degree of hydrolysis(DE value)was systematically studied by single factor experiments. Box-Behnken design and response surface analysis,then the enzymatic hydrolysis parameters were optimized,and the basic material of mid-aged and older nutritious rice cereal was prepared combined with spray drying technology. In the conclusion,the optimal hydrolysis conditions were established as follows:substrate concentration 13%,enzymatic hydrolysis time 42 min,temperature 69 ℃,enzyme concentration 0.34%. Under the optimum enzymatic hydrolysis conditions,the dextrose equivalent reached to 33.02%,moreover,there was no residual enzyme activity,and the starch digestion index was 50.62%,which was higher compared to the non-enzymatic productions by 21.71%.

rice cereal;enzymatic hydrolysis technology;response surface methodology;dextrose equivalent;starch digestion index

2015-11-27

徐树来(1966-),男,博士,教授,研究方向:农产品加工与贮藏,E-mail:xushulai@sina.com。

哈尔滨市人才基金优秀学科带头人项目(2015RAXXJ034);黑龙江省留学回国人员择优资助资金项目。

TS213.3

A

1002-0306(2016)10-0236-06

10.13386/j.issn1002-0306.2016.10.039