压力传感器位移分析及疲劳寿命预测

任国晶,蔡春丽,汪大海(.中国电子科技集团公司第四十九研究所,哈尔滨 5000;.哈尔滨汽轮机厂有限责任公司,哈尔滨 50046)

压力传感器位移分析及疲劳寿命预测

任国晶1,蔡春丽1,汪大海2

(1.中国电子科技集团公司第四十九研究所,哈尔滨 150001;2.哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

完成了依据有限元疲劳分析为基础的传感器寿命预测研究工作。阐述压力传感器工作原理,定义影响系统寿命的参数组,既包含力学环境参数,亦包括材料属性、几何形式等结构参数。针对不同参数属性,依据疲劳强度计算需求,构建有限元数值计算模型;根据影响传感器寿命的传感单元单晶硅S-N(应力-循环)分布,完成变载荷输入条件下模型疲劳分析,依据数值计算结果完成该压力传感器寿命预测工作。结果表明:压力传感器使用寿命在7.068E8次数以上。本课题研究提出的新方法,摆脱了传统依靠试验完成多种材料组成结构体的疲劳分析及寿命预测窘境,具有通用性。

压力传感器;疲劳分析;寿命预测

压力传感器是测量工作压力的反馈元件,因其结构稳定、使用方便、通用型强等特点,在工业社会中具有不可替代作用,本文研究的压力传感器就是典型具有数值反馈校准性能的通用压力传感器。机械结构或系统原始设计阶段,都需进行寿命预测工作,当代研究学者基本采用应力步进加速试验原理,拟定试验函数的分布形式,之后利用数值回归分析方法得到元器件的寿命估计值。中北大学研究学者吴永亮等应用应力步进加速试验原理,采用威布尔分布函数,线性回归方法完成了硅压力传感器寿命预测[1]。有关研究学者同时针对机械零件交变载荷的疲劳失效特性,研究了系统承受等幅度不确定性外载荷和不稳定外载荷作用下疲劳寿命问题,进行了通用性方法研究,提出了相应的疲劳寿命可靠度计算方法,并给出了工程实例分析[2]。依托工程软件的实用性,也有研究学者利用有限元软件进行相关研究工作:杨庆乐利用软件ANSYS/FE-SAFE,针对不同载荷谱作用于强夯机臂架的科研问题,完成疲劳寿命计算,并通过试验验证了其参数输入数值的准确性,根据疲劳分析结果进而提出了臂架结构改进的方案[3];科研人员王侃与屈福政针对修造船使用的高空作业车上伸缩臂结构的科研问题,完成了基于ANSYS/FE-SAFE模块的疲劳寿命分析[4]。近些年,研究学者使用相同的分析方法,针对不同的研究对象,解决了多种科研问题[5¯7]。

然而,由于使用应力步进加速试验方法,在计算过程中忽略了结构本身特点,其预测时间过长,而且经过试验元器件不能继续使用,浪费研究及使用元器件的成本及延长系统结构的设计周期,缺乏时效性。有限元分析软件可以解决这些问题,但是目前的科研人员,利用有限元仿真软件进行疲劳分析时,都是停留在单体机械结构的疲劳分析应用领域内。

本文打破了传统依靠疲劳实体试验进行寿命预测的壁垒,依据压力传感器工作原理,直接定义影响系统寿命的参数组,既包含力学环境参数,亦包括材料属性、几何形式等结构参数,针对不同参数属性,依据疲劳强度计算需求,直接构建有限元数值计算模型;根据影响传感器寿命的传感单元S-N(应力-循环)分布,完成变载荷输入条件下模型寿命预测工作。

1 传感器结构

1.1 传感器基本原理

该传感器由单晶硅原理制成的敏感元件来感受压力信号,通过惠斯通电桥转换为电压输出,补偿电路对惠斯通电桥进行平衡补偿,信号调理电路是把压力敏感元件输出的电压信号进行放大调整,滤波电路对干扰信号进行滤波,提高传感器的精度与稳定性,使输出满足要求,具体原理如图1所示。

1.2 传感器系统构成

压力传感器共有两部分组成,包括硬件及软件系统,具体组成如图2所示。其中硬件结构包括外载荷接触结构、内部支撑结构、单晶硅敏感单元、弹性辅助复位结构、外链接结构及电路板等;软件系统置于硬件系统中,包括信号处理、数据校核及数据传递模块。

1.3 压力传感器结构有限元模型

依据上述结构,构建有限元前处理实体模型,实体简化为内部实际载荷接触及传递载荷的结构件,包括3种材料属性,如表1所示,分别为40CrMo、PC、单晶硅,其中单晶硅为各项异性材料,需要依据不同参考方向赋值不同弹性模量与泊松比。

网格划分使用标准8节点6面体单元,角节点含有6自由度,不同材料之间选择刚性连接方式,网格模型如图3所示。

2 传感器基本参数试验

2.1 位移检测试验

图1 压力传感器系统原理

图2 压力传感器系统构成

表1 材料属性

该试验在本单位专业检测实验室内完成。应用压力传感器标定系统进行位移数值检测,该系统共由数据采集模块与数据处理模块两部分组成,全部在工作站内完成,数据采集模块依据SJ/T 10429-93等相关标准完成静态特征参数和零位漂移误差等性能参数数据的采集,使该系统具备自动标定功能。首先使用标准两批多只传感器进行系统标定,以提高检测稳定性,传感器静态参数一致性及精确度。

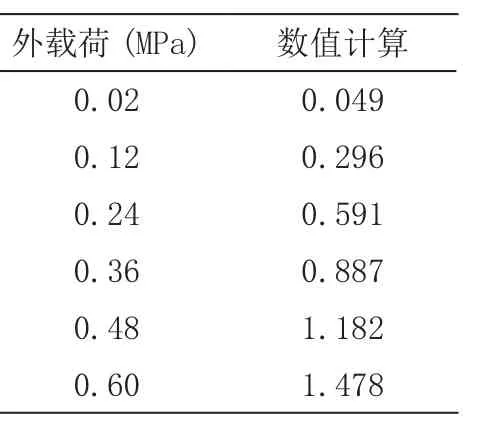

检测环境温度为22.1 ℃,湿度为41% RH,气压为99.0 KPa,使用同一个传感器,共计6个载荷步,分3组试验完成,外载荷分别为0.02 MPa、0.12 MPa、0.24 MPa、0.36 MPa、0.48 MPa、0.60 MPa,检测结果如下表2所示,输出电压值相对误差最大为0.0047。

2.2 位移及应力分析

图3 有限元模型

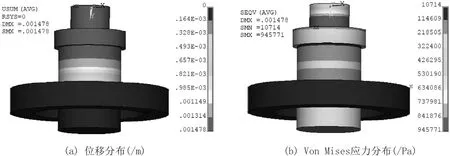

图4 载荷0.6 MPa传感器静力学分析结果

依据图3所示压力传感器有限元模型。外载荷:在模型顶端施加外载荷,数值与传感器位移检测数值相同,分别为0.02 MPa、0.12 MPa、0.24 MPa、0.36 MPa、0.48 MPa、0.60 MPa;位置约束:在模型底端施加全约束,上端法兰处释放轴向约束,固定其他6个自由度。通过数值计算得知,最大位移处在模型顶端,符合实际情况,其有限元静力学分析结果如图4所示,表示外载荷0.6 MPa时传感器模型的位移及应力结果云图。

位移分析数值结果如表3所示。

3 传感器疲劳分析数值计算

3.1 理论基础

依据文献[8]中疲劳分析数值计算理论,采用迈因纳(Miner)理论,即为线性累积损伤理论。该理论提出材料的疲劳破坏是由于材料产生损伤,而后不断积累造成的,其原因是承受着循环载荷的不断作用。疲劳损伤累积达到引起材料破坏时积累能量与疲劳载荷历程不相关,且材料疲劳损伤的程度与应力循环次数成正比。本文将迈因纳理论可以描述为:

表2 压力传感器电压值检测结果(V)

表3 数值结果(mm)

式中:W为传感器疲劳损伤累积到能够破坏结构时积累总能量;1N为结构应力达到引起破坏时的应力循环次数;1n为某级应力循环次数;1W为结构在1n级应力循环过程中疲劳损伤积累总能量。可将结构疲劳累积损伤描述为:

式中, ni第i级应力循环次数; Ni为第i级应力引起结构破坏时的应力循环次数。当 D= 1时,结构开始产生破坏。故令:

式中提出kN为:

其中ip为:

式中:kN为外载荷作用下出现损伤的循环次数(即为传感器寿命);ip为第i级应力循环次数在总寿命中所占比例。

3.2 疲劳分析及数据处理

由于压力传感器敏感元件由单晶硅组成,根据文献[8] [9]可以获得该材料S-N分布表,如表4所示。

经过疲劳分析,主要关注压力传感器有限元模型中72号节点径向主应力数值情况,外载荷使用交变应力幅,载荷比例系数取1.5,结果表明:直至出现材料疲劳损伤应力7.1E5 Pa,许用疲劳循环次数为7.068E8次,累积损伤系数为0.2<1,具体分析结果如表5所示。

表4 单晶硅S-N分布表(mm)

表5 压力传感器疲劳分析结果(mm)

4 结论

1)阐述了压力传感器工作原理,定义影响系统寿命的参数组,既包含力学环境参数,亦包括材料属性、几何形式等结构参数,针对不同参数属性,依据疲劳强度计算需求,构建了压力传感器有限元数值计算模型;

2)以有限元模型为基础,依据影响传感器寿命的传感单元S-N(应力-循环)分布,完成了变载荷输入条件下模型寿命预测工作,结果表明:许用疲劳循环次数为7.068E8次;

3)本文提出了一种结构器件进行寿命预测的方法,该方法建立在数值计算技术基础之上,只需要结构件及元器件的出厂检测参数,具有通用性,可用于不同研究对象同种问题的研究中。

[1]吴永亮, 陈国光, 孟召丽.基于步进应力加速寿命试验的硅压力传感器寿命预测[J].电子测量技术.2009, 32(12): 44~47.

[2]周家泽.机械零件疲劳寿命预测方法[J].国外建材科技.2005, 26(4):51~53.

[3]杨庆乐.基于ANSYS/FE-SAFE的强夯机臂架疲劳寿命分析[J].大连理工大学学报.2009, 2010(7): 57~59.

[4]王侃, 屈福政.基于ANSYS/fe-safe的修造船用高空作业车伸缩臂疲劳寿命分析[J].中国制造业信息化.2008, 37(8): 49~50.

[5] JP Casas.Damage In Adhesively Bonded Cfrp Joints: Sinusoidal And Impact-Fatigue[J].Composites Science & Technology.2008,68(13): 2663~2670.

[6]杨金平, 于忠海.基于ANSYS/FE-SAFE的液压扳手连杆疲劳寿命仿真分析[J].机械设计与制造工程.2015(2): 35~37.

[7] V Shenoy,IA Ashcroft, etc..An evaluation of strength wearout models for the lifetime prediction of adhesive joints subjected to variable amplitude fatigue[J].International Journal of Adhesion & Adhesives.2009, 29(6): 639~649.

[8] Ramakumar R.Engineering Reliability: Fundamentals and Applications [M].Englewood Cliffs, New Jersey: Prentice Hall, 1993.

[9]李东升,杨德仁等.单晶硅材料机械性能研究及进展[J].材料科学与工程.2000, 18(3): 100~104.

Pressure Sensor Displacement Analysis and Fatigue Lifetime Prediction

REN Guo-Jing1, CAI Chun-Li1, WANG Da-Hai2

(1.Chinese Electron Science and Technology Conglomerate 49th Research Institute, Harbin 150001;2.Harbin turbine company limited, Harbin 150046)

The research on the fatigue prediction of the GJB pressure sensor based finite element analysis is finished.Work principle of the sensor is demonstrated, the parameters including loading,materials and geometries for different parts, which influence the lifetime prediction are defined.According to the different parameter attributes, and based on the calculation requirements of fatigue strength, the numerical calculation model of finite element is established.Then according to the S-N (Stress-Number) distribution of sensor element, Si, which influences the lifetime of the pressure sensor, the model fatigue analysis in the variable load input condition is finished.Finally, according to the numerical calculation results, the life prediction work of pressure sensor is completed.The results show that the service life of the sensor is more than 7.068E8 times.This project proposes a new method, and innovates the traditional method which to complete the fatigue analysis for composition structure of many materials, and gets out of the awkward situation of lifetime prediction.It is of universality.

pressure sensor; fatigue analysis; lifetime prediction

TP212

A

1004-7204(2016)03-0033-04

任国晶(1980-),女,黑龙江哈尔滨人,本科,工程师,主要研究方向为传感器技术。