多参数环境试验舱焊接残余应力的有限元计算及分析

张海锭,姚小兵,桂 桂(中国测试技术研究院声学研究所,成都 610051)

多参数环境试验舱焊接残余应力的有限元计算及分析

张海锭,姚小兵,桂 桂

(中国测试技术研究院声学研究所,成都 610051)

在钢结构舱体制造中,焊接是最主要的加工手段。焊接变形一方面导致结构变异,尺寸精度和承载能力下降,另一方面,在温度大幅度周期性变化过程中,应力集中等因素引起的早期结构失效是工程实践中的重大隐患。采用有限元方法,分析了一种步入式多参数环境试验舱焊接结构在焊接过程中的瞬态三维应力和形变,同时给出了在-70 ℃工况下的三维应力与变形分布,具有一定的参考意义。

钢结构;有限元;焊接残余应力;应变

引言

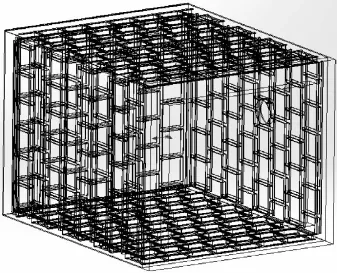

本文所述环境试验舱,以仿真我国国土表面气候要素为目的,是一种能够综合模拟海拔10 000 m内的温度、湿度、气压、太阳辐射、淋雨、雾等气候要素,仿真典型自然环境条件、极端环境条件及诱发环境条件的多参数仿真环境试验舱,其设计温度范围为-70~150 ℃、压力范围为26 kPa~大气压。在此技术参数要求下,舱体需有能力在非常温条件下承载交变应力,即要求钢结构既达到强度要求,又能在工作状态下保持稳定不出现结构失稳。因此,结构设计采用立方体复合钢结构,分为两层,分别使用8号槽钢和16号槽钢焊接成网状支撑,整体结构如图1所示。

图1 多参数环境试验舱模型

舱体钢结构大规模使用焊接连接,为保证其安全性,需对焊接质量加以研究。众多试验表明,焊接残余应力会加速焊接结构的应力腐蚀和疲劳破坏,最终引起脆性断裂,最严重的后果是造成结构倒塌。因此,即使外部压力远远未达到材料许用应力,若焊接残余应力过大结构仍然存在断裂风险。同时,由于低温工况下三向残余应力的影响会导致结构塑性进一步降低,加剧焊接结构脆断的可能。

焊缝形成过程复杂多样,其内部应力分布状况难以获得。以往对焊缝性能的试验研究,通常采用破坏性的手段进行,耗时较长也无法得到详细的三维残余应力分布,且对结构有无法挽回的影响。因此,本文引入子结构有限元方法,对焊接过程中及工况下焊接残余应力进行模拟计算,验证极端工况下焊接结构仍然可靠。

1 子结构有限元方法

焊接过程可以看成局部非线性小区域在大部分线性区域内随热源移动而移动的问题,以往均将其作为弹塑性非线性处理,而非线性结算非常耗时。针对此种情况,本文引入子结构分析方法,论述了基于该方法的数值分析及其在实际工程中的应用。

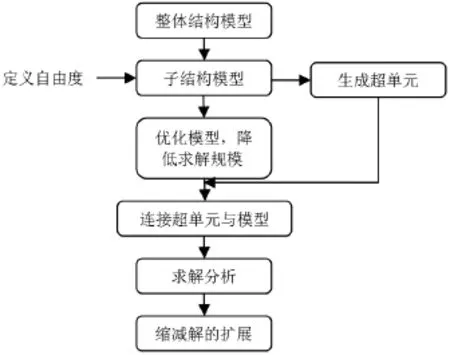

焊接有限元数值计算中的子结构方法由刘川等提出,其基本思想是:将窄小焊缝和热影响区与非焊接区分开处理,计算时将非焊接区作为线性子结构随热源移动,成功实现了焊接应力变形的高效率有限元计算[1]。子结构方法常被用于大型复杂结构的数值计算中,其主要思路是将多个关系复杂的基本单元组合成为新的结构单元。实际应用中,将复杂结构划分为若干个子结构,确定子结构的刚度特性后装配成整体结构,从而获得整体结构的刚度特性。其主要步骤如图2。

子结构将问题分块进行分析,节约存储空间和计算时间,大大提高了计算效率。通过子结构方法将焊接大部分的线性区域分解出来作为子结构处理,并且随热源的移动,线性子结构也不断变化,这种不断变化的子结构称为动态子结构。本文将动态子结构技术应用在焊接结构的三维建模中,进行焊接应力变形的高效有限元计算。

2 焊接过程分析

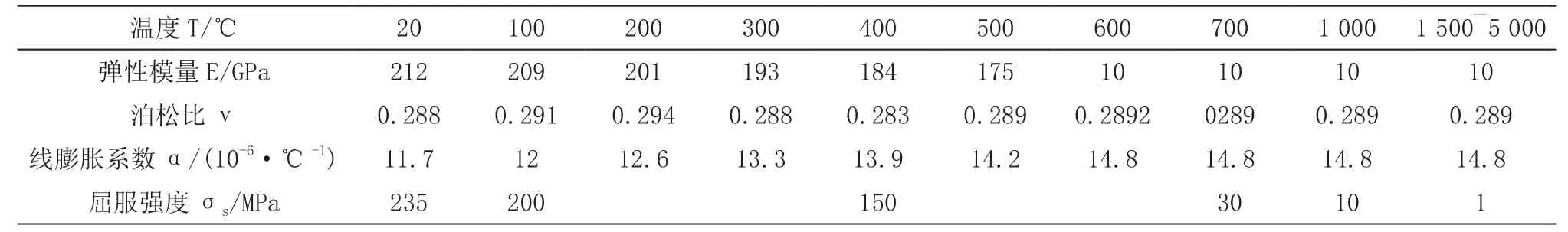

多参数试验舱的外结构为网状焊接结构,槽钢连接方式如图1所示,材料为Q345钢,材料密度为7 874 kg/ m3,传热系数、比热容等随温度变化见表1[2]。

图2 子结构运算步骤

表1 材料不同温度时性能变化

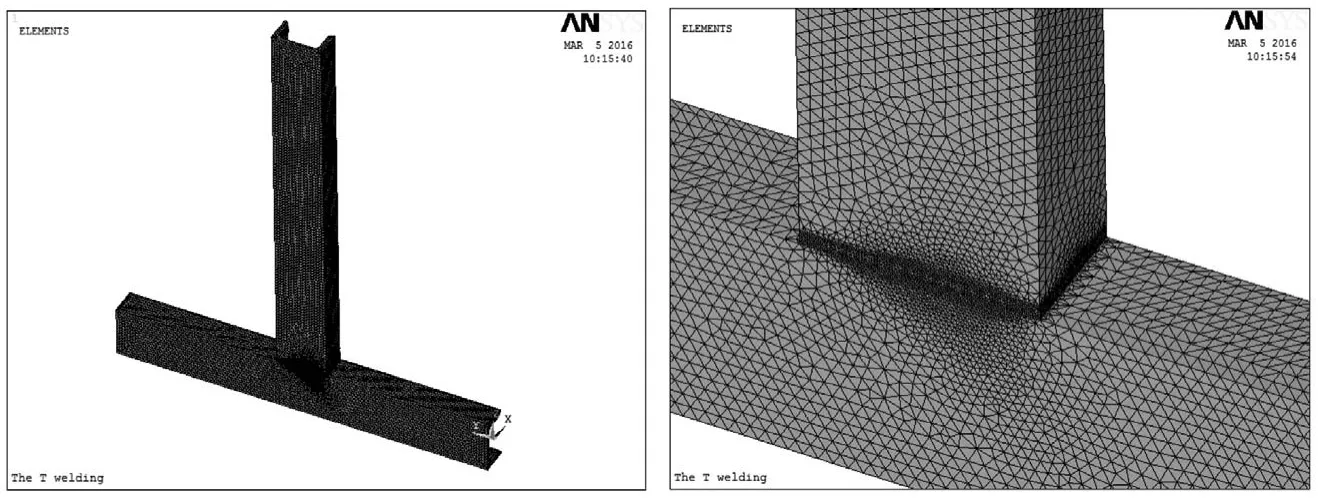

有限元模型采用四面体网格自由划分的方式如图3所示。其中,焊缝处做了网格细化,网格剖分细度均匀,有利于控制焊缝单元相关节点的选取和热源加载操作;母材全部采用四面体划分方式,距离焊缝较近区域网格较密,远离焊缝区域逐步变疏。整个模型网格划分合理,满足计算要求。计算基于以下假设[3]:

1)假设工件平整光顺,符合尺寸要求

2)假设环境温度恒定

3)假设焊接设备输出功率恒定

4)假设焊接过程稳定,不存在断续操作

5)不计算焊接熔池流场及电磁搅拌作用

6)焊接前不进行预热

温度场模拟是焊接过程有限元计算的主要条件,对焊接而言,进行温度场模拟首先要选择合适的热源模型[4]。焊接的过程是动态的,因此需通过循环载荷不断移动来加载温度载荷,此过程通过以下步骤来实现:将焊缝分为N段,逐段进行计算,每一段的运算结果作为下一段的初始条件(运算时需消除上段生热率)。重复该步骤,即可得到焊接的瞬间温度场。

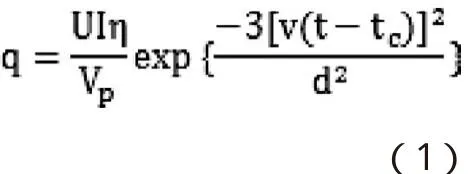

为了更好反映平面受移动热源作用的几个变化阶段,选择使用考虑热源移动效应的改进均匀体热源模型,其二维表达式[5]为:

式中,q为热生成率;U为电压;I为电流;η为热源效率;d为高斯参数;t为热源加热时间;tc为热源中心移至研究面的时间,s为延迟因子。

热源建立在ANSYS经典环境中,通过参数化语言实现。其主要参数为电弧作用半径r=3.25 mm,电弧效率为0.7,热源移动距离为3 mm,热源作用停留时间为0.25 s,使用反复加载对流的方式实现热流密度和对流的同时加载。

非线性求解的部分代码如下:

trnopt,full !完全瞬态积分法

pred,on !打开预测校正

solcontrol,on !自动控制

nropt,full,,on !完全牛顿-拉普森方法

cutcontrol,plslimit,10,!设置在一个非线性求解中时间步的减少

lnsrch,on !线性搜索

autots,on !自动步长

tintp,,,,1,, !向后积分

timint,on !瞬态效果

tref,20 !参考温度

kbc,0 !连续性载荷

neqit,50 !规定每个子步中最大迭代次数,默认为25

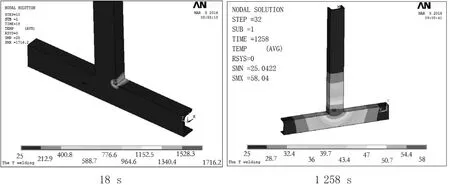

求解后,可以得到焊接瞬态温度场分布如图4。

图3 建模及单元格划分

图4 不同时刻瞬态温度场分布

结果可见:①当焊缝冷却10 min时,焊缝影响区最高温度141.2 ℃,尚未接近常温,需要继续进行冷却计算。②焊缝冷却20 min后,最高温度已经降低到58.0℃,该温度下材料固态相变已经结束,该状态下可以进行残余应力计算。

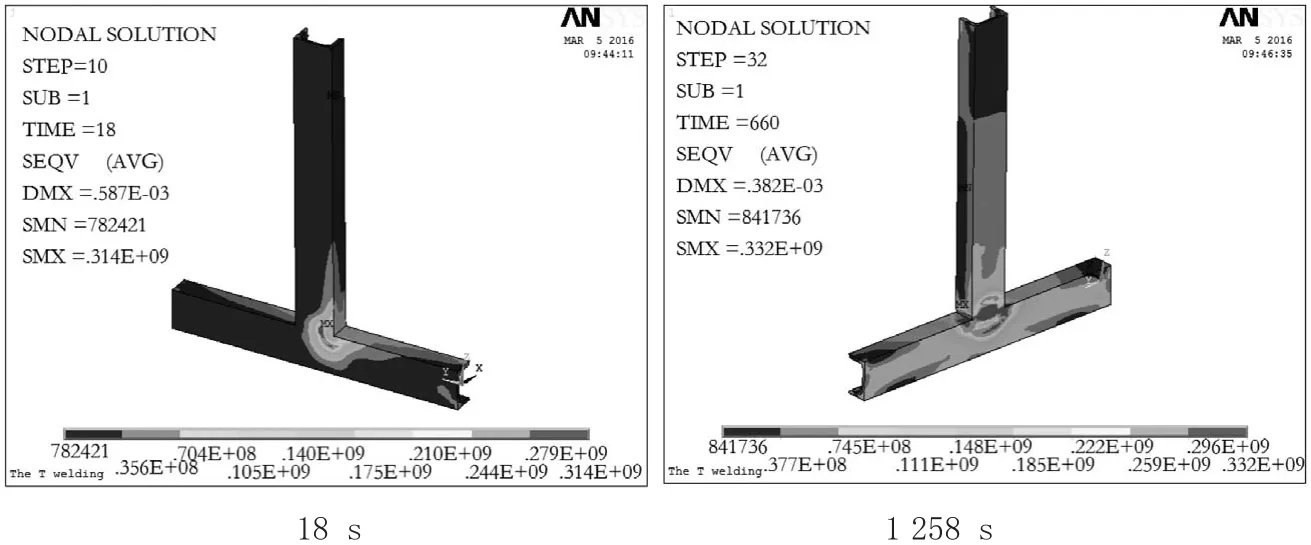

本文采用热结构间接耦合计算方法,利用ANSYS间接耦合单元类型自动转换功能,实现由热分析向结构分析的转换[6]。通过读取每一个载荷步的温度场结果,结合力学相关参数进行焊接过程动态应力及残余应力的计算。求解时间为18 s,1 258 s时,对应的工件von-miss等效应力场分布见图5。

结果可见:①焊接过程中的动态应力最大值均不超过材料的屈服强度,这与相关金属材料学机理一致,既材料内部应力达到屈服强度时,应力释放,材料发生变形。②焊后冷却20 min后的残余应力最大值332 MPa,产生在焊缝及焊缝热影响区。

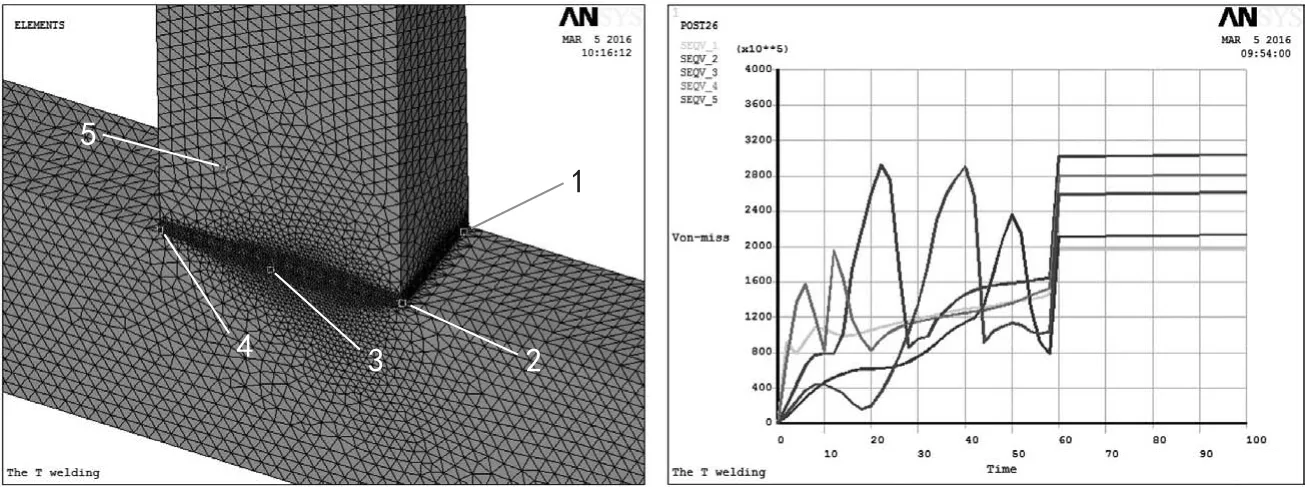

为便于对焊接动态应力过程的复杂性进行分析,绘制5个关键点处焊接动态应力变化曲线,见图6(右)。

结果可见:整个焊接修复过程中von-miss等效应力的变化分布规律复杂,时刻都在变化。2,3,5点变化最大,分别在20 s,40 s,50 s处达到波动峰值。60 s时各位置von-miss等效应力趋于稳定,随后冷却过程中略有上升但最大应力不超过材料屈服强度。

3 工况下热应力分析

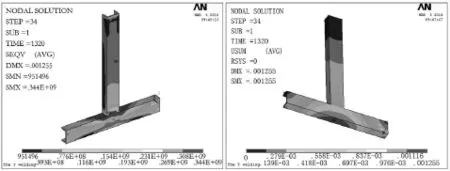

在工况下,箱体最低温度为-70 ℃,在此条件下进行热-力耦合运算,对应的工件von-miss等效应力场分布(左)和应变(右)如图7所示。

由图可见,深冷环境下,焊缝残余应力并没有显著变化,最大值344 MPa,最大值的区域及位置发生了变化,但仍不超过材料屈服极限。

图5 不同时刻残余应力场分布

图6 不同点位应力曲线变化

图7-70 ℃下的残余应力场分布

4 结语

为探讨环境试验舱焊接残余应力对整体结构安全性的影响,本文在子结构有限元运算方法的基础上,实现了对多参数试验舱T形槽钢焊接结构的数值模拟计算。给出了焊接中的温度场及范式应力计算结果,进一步探讨了-70 ℃工况下残余应力的性能变化。结果表明,利用改进均匀体热源结合子结构有限元方法进行焊接模拟计算实际可行;在本文所述结构的计算中,该方法得出的焊接残余应力在低温环境下变化不大;为环境试验舱的焊接残余应力试验研究提供了理论依据,具有一定的参考意义。

[1] 刘川.基于动态子结构的三维焊接残余应力变形数值模拟[J].焊接学报,2008,29(4):22-24.

[2] Brown S B,Song H.Rezoning and dynamic substructuring techniques in FEM simulations of welding processes[J].Journal of Engineering for Industry, 1993, 115(4): 415-423.

[3] 张建勋,刘川.焊接应力变形有限元计算及其工程应用[M].北京:科学出版社, 2015.

[4] 张可荣,张建勋,黄嗣罗,等.大型厚壁简体斜插弯管结构焊接变形及其演变数值模拟[J].材料工程, 2011,(1):64-67,71.

[5] 庄栋.核电汽机轮低压焊接转子残余应力测量与有限元模拟[D].西安:西安交通大学, 2012.

[6] 冯艳辉.基于ANSYS的焊接梁残余应力分析[D]:[硕士论文].西安:西安建筑科技大学, 2008.

张海锭,男,福建泉州人,助理工程师,硕士研究生,环境技术/真空技术。

The Finite Element Calculation and Analysis on Welding Residual Stress of Multi-parameter Environmental Simulating Test Chamber

ZHANG Hai-ding, YAO Xiao-bing, GUI Gui

(National Institute of Measurement and Testing Technology, Institute of Acoustics, Chengdu 610051)

Welding is the main means in the manufacturing of steel structure module.Caused by welding deformation, the dimensional accuracy and carrying capacity of structure would be weakened.In the process of temperature periodic changes significantly, welding deformation would also resulted stress concentration, consequently, initial failures would be the major unsafe factor.This paper uses the finite element method, and analyzes transient three-dimensional stress and deformation of a new steel structure of multi-parameter environmental simulating test chamber in its welding process, and then figures out analysis results in-70 ℃.It provides a certain reference for the research and experiments on welding procedure analysis.

steel structure; FEM; welding residual stress; deformation

TH7

A

1004-7204(2016)03-0024-05

四川省科技支撑计划 (2011GZ0067)