一种典型起落架上位锁装置的性能分析

沈 强

(上海飞机设计研究院,上海201210)

一种典型起落架上位锁装置的性能分析

沈强

(上海飞机设计研究院,上海201210)

以一种典型的起落架上位锁装置为研究对象,介绍了其主要结构组成和工作原理。以闭锁的具体性能要求为指导,建立了锁钩弹簧和液压作动筒弹簧的性能需求分析数学模型。在ADAMS/View仿真环境下建立了上位锁虚拟样机模型,以总结出的8种开锁性能要求工况为输入条件,逐一进行了液压作动筒性能校核。结果表明,当前的液压作动筒参数设定能够满足需求。同时,也通过仿真识别出设计裕度最小的不利工况,作为上位锁液压作动筒设计的基准工况。

起落架上位锁;性能分析;锁弹簧;液压作动筒;虚拟样机

飞机起落架收放过程可划分为开锁、启动到定位和上锁这几个阶段,上位锁装置是起落架收放系统的重要组成部分,其基本功能要求是:在规定的工程环境下,当起落架收起运行到极限位置时将其缓冲支柱锁住,并保持固定在规定的收上位置;放下时要完成预先开锁的功能[1]。

上位锁的使用特点对其设计提出了较高的要求,在起落架舱这样一个振动环境下,要保持缓冲支柱的可靠锁定,上位锁机构应尽可能简单,内部零组件的设置和相互之间的装配方式应使得载荷的传递路径简短而直接。上位锁一般都带有两套相互独立的开锁装置,以确保正常开锁系统发生故障时仍能正常开锁释放起落架[2]。

本文以某型号飞机装备的一种主起落架上位锁为对象,从其具有典型性的结构组成和工作原理出发,以性能要求和在此基础上筛选出来的工况为设计输入,探讨了锁弹簧、锁钩、液压作动筒等上位锁关键部件的尺寸设计方法。

1 结构组成与工作原理

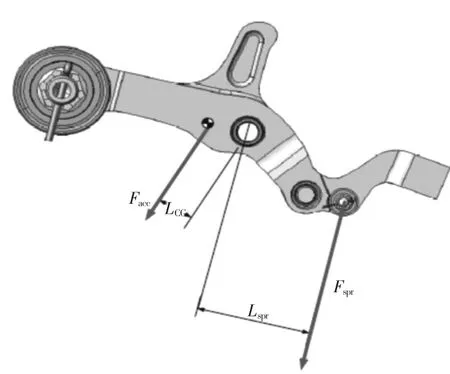

上位锁的主要结构组成包括驱动曲柄、锁钩、撞针、锁钩弹簧、承动铰链、液压作动筒、电动马达等,参见图1所示。收起主起落架时,在上锁瞬间,缓冲支柱在收起行程末端的动能通过锁环传递到上位锁锁钩,锁钩通过两根拉伸弹簧与驱动曲柄相连,支柱上的锁环进入锁钩后压迫锁钩转动,驱动曲柄的尾端滚柱紧贴锁钩表面滑动直至其落入锁钩阻铁。滚柱与阻铁相互压紧,实现机构锁定,在无外来驱动的情况下无法打开。

图1 上位锁主要外部端口(左)和内部结构组成(右)

正常开锁时,机构解锁所需的外部动力是由液压作动筒提供的,作动筒活塞杆推动驱动曲柄逆时针方向旋转使其尾端滚珠与阻铁脱开。液压作动筒受到一个压缩弹簧的预加载作用,其目的是当锁钩受到扰动载荷时不会意外开锁,保证上锁状态稳定安全。

应急开锁是通过一套电驱动机构实现的,主要由电动马达、蜗杆和凸轮盘等组成。通过电接头输入的电力驱动马达旋转,这一转动动能通过与马达相连的蜗杆传递至凸轮盘上,引起与凸轮盘相接触的驱动曲柄球形承动件转动,使尾端滚珠与阻铁脱开后开锁。上位锁同时安装有接近传感器用于向机组指示主起落架是否成功锁住。

2 闭锁性能要求及锁弹簧刚度需求判定

由上位锁的工作原理可知,液压作动筒和电动马达提供的外部激励都是通过驱动曲柄传递到锁钩上从而执行开锁动作的,驱动曲柄是上位锁机构的中枢零件。而闭锁状态则由锁钩拉簧和液压作动筒压簧保证,两者的弹簧刚度性能直接决定了闭锁的可靠性。本节试图以理论计算的方法对锁弹簧的刚度需求进行分析。

分析时采用的局部坐标系统参见下图2,其中坐标原点定义在锁钩的铰链中心处,X轴方向与锁钩平面平行,Z轴方向垂直于锁钩承载平面。根据上锁时锁钩与缓冲支柱锁环之间的可能出现的最不利相对位置情况,将锁钩处的水平载荷Fx、侧向载荷Fy、垂直载荷Fz的作用点定位在从锁钩中心向外侧方向偏移4.51 mm处。

图2 上位锁局部坐标系(上)及锁钩载荷作用点位置(下)

2.1锁钩弹簧预紧力计算

锁钩弹簧的设计应当保证上位锁不会因驱动曲柄受到惯性载荷这样的非指令载荷而意外开锁。这条要求是通过冲击试验来进行验证的,本文分析时将其简化为一个在最不利方向上作用于驱动曲柄重心处,大小为6g的恒定载荷,如图3所示。

图3 作用在驱动曲柄上的惯性载荷与锁钩弹簧载荷

为确保驱动曲柄不会因冲击脱锁,惯性载荷Facc必须与最小弹簧预紧力Fspr相平衡。假设两条锁钩弹簧同时受力,其它载荷如摩擦力等忽略不计。

驱动曲柄质量m=0.72 kg,最大冲击加速度a=6g.因此,驱动曲柄重心处的惯性载荷为:

惯性载荷关于铰链中心的力臂LCG=17.7 mm,弹簧载荷关于铰链中心的力臂Lspr=48.2 mm,锁钩弹簧数量n=2.因此,需要的最小弹簧预紧力为:

2.2液压作动筒压簧闭锁能力

上位锁的设计要求包括:在液压作动筒供压压力低于4 137 KPa或等值回油压力脉冲尖峰下应能保持闭锁。这一要求是通过在作动筒活塞杆容腔内设置一根压簧,提供与开锁时活塞杆运动方向相反的阻力来实现的,受结构空间的限制,压簧的最大可用压缩量即作动筒活塞行程为15.6mm,参见图4.

图4 液压作动筒压簧布置

记液压驱动压力达到最小开锁压力Pmin=4 137 KPa时的作动筒载荷为Funl,min,液压作动筒活塞直径dP=21.9 mm,则:

此时的弹簧载荷记为Fspring,压缩量为X,弹簧刚度为K=51.3 N/mm;活塞杆行程为零时的弹簧预紧力F0=1 416 N.因此,根据:

导出:X=2.8mm

以上计算过程表明,当作动筒压力达到最小开锁压力时的压簧压缩量,即活塞杆行程为2.8 mm.因此,若要保持闭锁状态,需要在活塞杆端头与驱动曲柄之间留出不小于2.8mm的设计间隙。

3 开锁性能要求及分析工况筛选

仅以正常开锁模式下液压作动筒的性能要求为前提进行分析,应急开锁模式下电动马达等相关组件的性能要求不在本文讨论范围之内。

正常液压开锁能力应在以下8类工况条件下得到保证:

工况1:供油压力8 274 KPa,拉伸载荷-11 148 N,无侧向载荷,各处运动关节的摩擦系数μ=0.2;

工况2:供油压力12 410 KPa,拉伸载荷-21 350 N,无侧向载荷,各处运动关节的摩擦系数μ=0.2;

工况3/4:供油压力19 305 KPa,拉伸载荷-31 529 N,无侧向载荷,运动关节处的摩擦力有以下两种情形之一出现:

一是,关键运动关节处的摩擦力处于最不利的水平(μ=0.5),其它关节处μ=0.2;

二是,所有运动关节处μ=0.25.

工况5/6:供油压力1 9305 KPa,拉伸载荷-30 368 N,无侧向载荷,运动关节处的摩擦力有以下两种情形之一出现:

一是,关键运动关节处的摩擦力处于最不利的水平(μ=0.5),其它关节处μ=0.2;

二是,所有运动关节处μ=0.25.

工况7:供油压力21 029 KPa,锁钩处加载有-34.443 kN的拉力;

工况8:供油压力21 029 KPa,锁钩处加载有+30.464 kN的压力。

4 液压作动筒性能校核

通过在ADAMS/View环境下建立上位锁虚拟样机模型,针对上述8种开锁工况要求,对液压作动筒的性能进行了仿真分析,仿真时采用了不考虑重力影响的假设条件。

4.1上位锁虚拟样机模型

根据上位锁作动原理和载荷传递路径,仿真时选取了以下主要组成结构进行了建模,如图5所示。

图5 上位锁ADAMS虚拟样机模型

锁钩:起落架外载荷加载点;

驱动曲柄:连接锁钩和作动筒、压簧,开闭锁载荷的传递中枢

液压作动筒及压簧:开锁时载荷输入;

撞针:止动销提供的约束支反力加载点;

止动销:机构运动的约束点;

锁钩弹簧:闭锁状态保持机制,与起落架外载荷形成静平衡;

上述零件中除弹簧外均作为刚体处理。零件之间以理想运动副相连接,比如,以自旋运动副模拟铰链。弹簧和与其接触的部件使用了载荷单元。弹簧通过一个加载在两端接头之间的单向力单元进行模拟。弹簧力的计算是以弹簧变形为变量,同时考虑弹簧刚度和预紧力得到的。

4.2性能校核结果

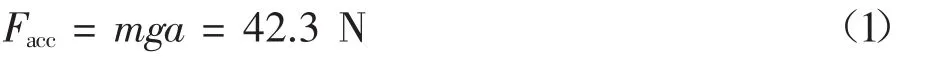

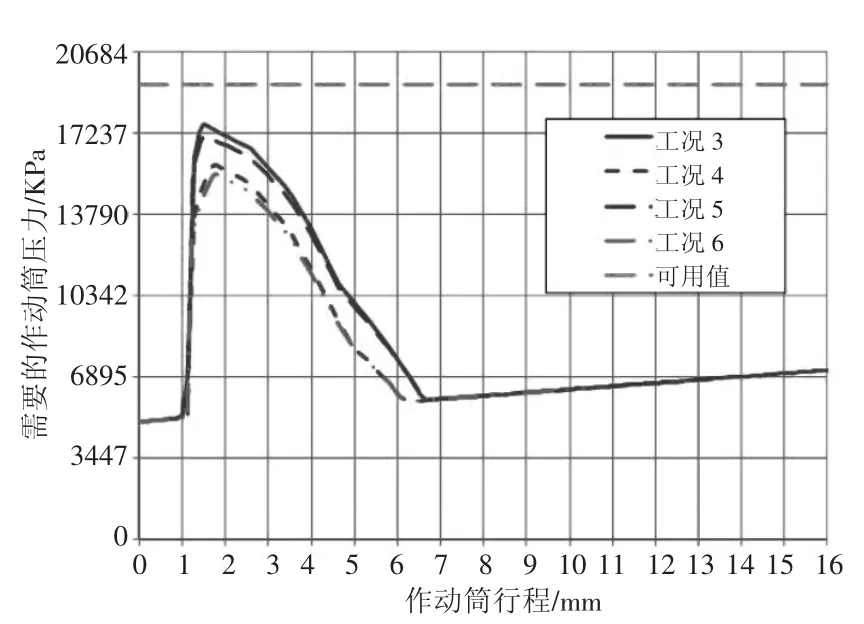

各工况下对液压压力的需求计算结果如图6-图9所示。

图6 作动筒液压性能校核-工况1(8274KPa)

图7 作动筒液压性能校核-工况2(12 410KPa)

图8 作动筒液压性能校核-工况3-6(19 305KPa)

图9 作动筒液压性能校核-工况7-8(21 029KPa)

仿真分析计算结果表明,各工况下开锁需要的最大液压压力均小于作动筒的可用压力,最大压力设计裕度为工况6,达25%,最小压力设计裕度出现在工况1,仅为1%.因此工况1是最不利工况,应作为作动筒性能设计的基准工况来考虑。

5 结束语

本文以一种典型起落架上位锁为研究对象,对关系到闭锁性能的主要构件如锁钩弹簧和作动筒压簧的关键参数计算方法进行了探讨。同时利用工程软件ADAMS建立了虚拟样机模型,对液压作动筒的开锁性能进行了校验,为其它相似设计提供了一定的工程参考。

[1]顾长鸿,盛一兴,张树林.飞机起落架上位锁机构可靠性分析[J].北京航空航天大学学报,1995,21(4):18.

[2]《飞机设计手册》总编委会.飞机设计手册(第14分册).起飞着陆系统设计[M].北京:航空工业出版社,2002:466.

Performance Analysis of A Typical Landing Gear Uplock Device

SHEN Qiang

(Shanghai Aircraft Design and Research Institute,Shanghai 201210,China)

A introduction is given to themajor components and operation principle of a typical landing gear uplock device.Guided by the specific locking performance requirements,mathematic model is built for the performance analysis of hook spring and actuator spring.Virtual prototype of uplock was built under the simulation environment ADAMS/View,performance of hydraulic actuator was qualified for 8 unlocking cases.The results prove that current parameter set of the actuator is capable of fulfilling requirement.Meanwhile,the critical case with minimum design margin is identified by the simulation and should be chosen as the datum case for the design of hydraulic actuator of uplock.

landing gear uplock;performance analysis;uplock spring;hydraulic actuator;virtual prototype

V227.4

A

1672-545X(2016)05-0082-04

2016-02-15

沈强(1983-),男,安徽铜陵人,硕士研究生,工程师,研究方向:起落架设计,包含结构设计、机构设计和性能分析。