Research on Algorithm of Piezo-Film Vehicle Weigh-in-Motion System*

HUANG Bifei,FENG Zhimin*,ZHANG Gang,LI Hongwei(.Maritime College,Ningbo Universty,Ningbo Zhejiang 35,China;.Ningbo Shangong Center of Structural Monitoring and Control Engineering Co,Ltd,Ningbo Zhejiang 3500,China)

Research on Algorithm of Piezo-Film Vehicle Weigh-in-Motion System*

HUANG Bifei1,FENG Zhimin1*,ZHANG Gang1,LI Hongwei2

(1.Maritime College,Ningbo Universty,Ningbo Zhejiang 315211,China;2.Ningbo Shangong Center of Structural Monitoring and Control Engineering Co,Ltd,Ningbo Zhejiang 315100,China)

A vehicle weigh-in-motion system based on piezo-film sensors is used,which has been tested by three kinds of vehicles at different ambient temperature and speed.The singular spectrum algorithm is adopted to reduce the noise in testing axle-load signal.A novel reconstructed order selecting method is presented,which simplifies the judgment criteria for singular spectrum algorithm.The impact of ambient temperature and speed on weighing result is analyzed in detail.The axle-load signal area is compensated in the improved weighting algorithm.The test plat⁃form of piezo-film vehicle weigh-in-motion system based on double sensors is established.The test shows that the av⁃erage vehicle-weight error measured by double sensors is 22.4%lower than the single sensor.The proposed weighin-motion system meets the practical application requirement at speed within 50 km/h and the average error less than 5%,justifying the validity of the proposed SSA algorithm.

piezo-film;weigh-in-motion;ssa algorithm;double sensors;vehicle-weight calculation

随着我国公路交通运输业的快速发展,运输车辆超限超载现象愈加普遍,这严重影响了公路桥梁的寿命,也给交通安全带来了巨大危害。车辆动态称重系统的发展不仅可有效治理车辆超限超载,并且随着动态称重技术的不断提高,将逐步取代传统的人工及静态称重收费模式。目前,称重精度差仍是制约动态称重系统发展的主要因素。称重精度的影响因素是测得的轴重信号中混有许多干扰信号,包括车速、车辆振动、轮胎驱动力、路面激励以及系统自身产生的测量干扰等[1],如何利用算法从干扰信号中提取真实的轴重信号,并对称重数据进行处理以求得车重值,这是动态称重研究的核心问题之一。徐志玲[2]提出了一种改进的算术平均测量法,即以信号中相对平稳信号区间的平均值计算车重,以减少上、下台冲击对称重结果的影响,但该方法并不适合于轴重称及高速称重。潘昊[3]采用改进的神经网络算法处理采集信号,误差控制在5%以内,但要获得大量样本是十分困难的。周志峰[4]采用相关系数法判断虚假模态,端点延拓法抑制端点效应,适合车速小于20 km/h时,最大轴重误差为4.34%。潘若禹[5]采用SSA算法较传统算法能有效提高车辆称重精度,但其在重构阶次的选择上计算量较大。

因SSA算法不受波形信号正弦性的假定约束,其对信号的识别和描述采用时域性的频域特征分析方法,可更好的对时序信号进行去噪和特征提取处理[6]。以SSA算法对采集的信号进行降噪处理,并在重构阶次的选择上,以相邻奇异值的变化率k作为判断指标,采用两条压电薄膜传感器作为称重传感器,对原有车重计算方法进行改进,并考虑环境温度及车速的影响,对轴重信号面积进行补偿,进一步提高称重精度。

1 测试平台及系统结构

为实现高精度、高效率的车辆动态称重,根据系统功能搭建测试平台,主要包括传感器模块、数据采集和处理模块。传感器模块由称重传感器、温度传感器、车辆分离传感器(地感线圈)构成。其中温度传感器用于测量环境温度,对称重结果进行温度补偿。数据采集与处理模块由电荷放大器、车辆检测器、A/D转换器等构成。

压电薄膜传感器具有扁平结构,使其上下表面受力而非受力方向噪声最小。当车轮垂直压过传感器时,产生电荷信号,通过测量并处理电荷信号来计算车辆轴重。其具有原理简单,安装简便,对路面破坏较小,维护工作量少,成本低等特点,在国内动态称重中使用较多,因此选用美国MEAS公司生产的型号为Roadtrax BL I类传感器作为称重传感器[7]。同时选用与其配套的多功能前置放大器Piezo Film Lab Amplifier,用于放大滤波传感器输出的电荷信号,将其转化为电压信号,再经A/D转换器将模拟信号转换为数字信号[8],最终将数据传输并存储至工控机,显示称重结果。该测试平台可满足车辆动态称重系统的算法研究,并可实现快速搭建,硬件系统结构布置见图1。

图1 硬件系统布置图

2 称重算法及车重计算

2.1算法原理

SSA法的主要思想是将一维时间序列,以嵌入的方式重构吸引子轨道矩阵,并对其延迟-协变矩阵进行特征值分解,用于信号特征的提取,从而实现信号的动态重构。一般情况下,以降序排列的特征值中,仅前几个较大的特征值对应信号的特征部分,而其余较小的特征值则对应噪声部分[9]。因此,SSA法可将时间序列中隐含的特征信号与噪声分离开来[10],再选择恰当的经验正交函数(EOF)和主分量(PC)对信号反重构,得到新的时间序列,实现信号的去噪平滑。动态称重信号处理时,用SSA法降低轴重信号的干扰噪声。

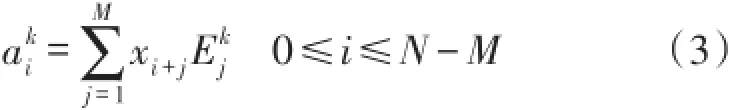

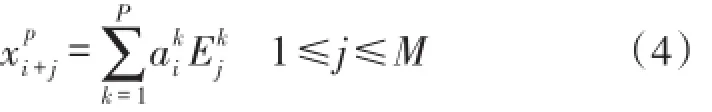

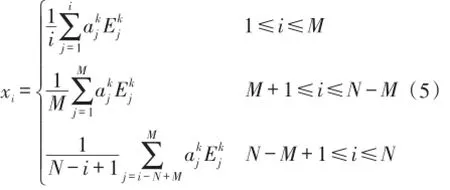

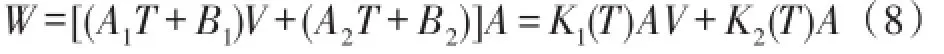

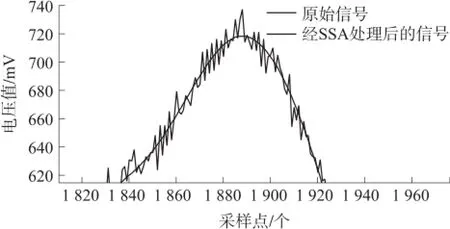

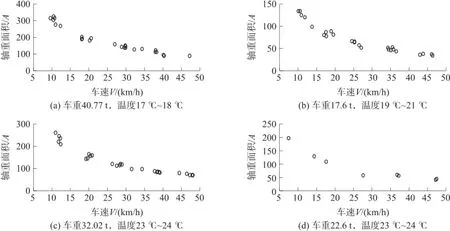

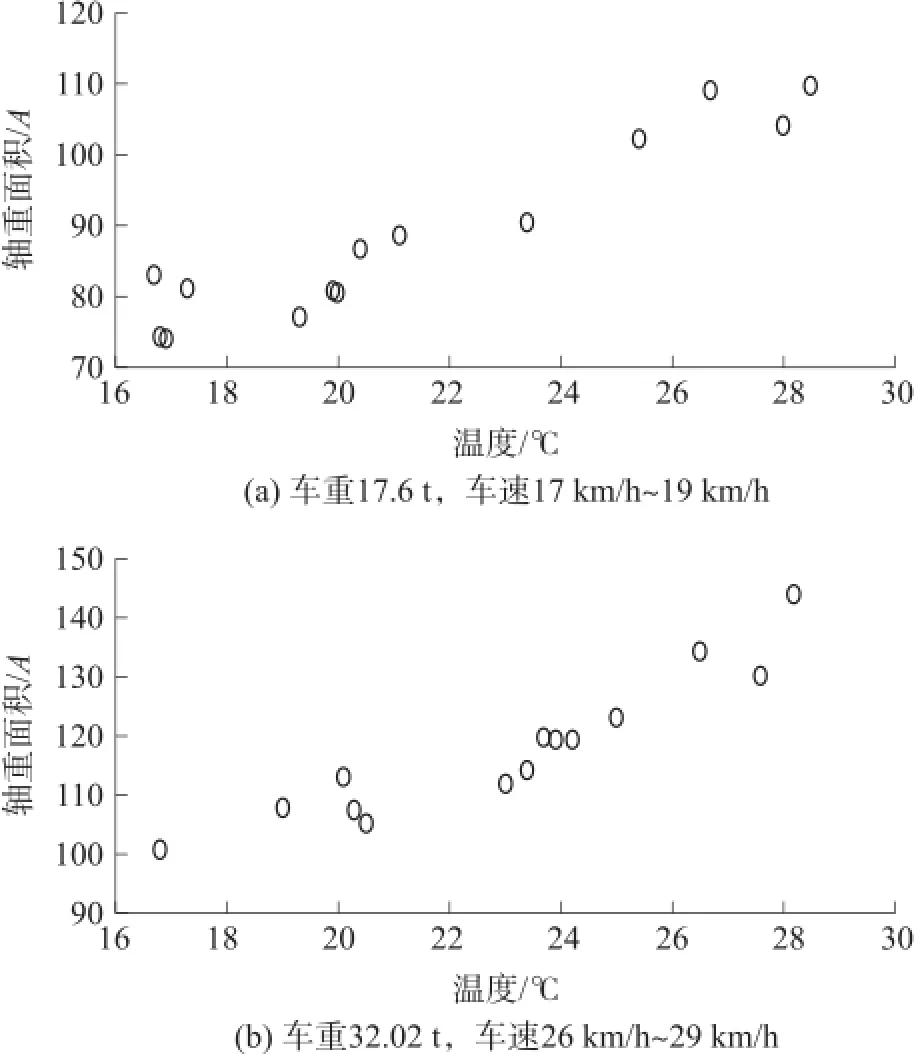

假设采集轴重信号是长度为N的一维时间序列X={x1,x2,…,xN},其中N为轴重信号的采样点个数,xi表示采样点的电压值,利用Takens嵌入定理,按一定的延迟时间τ和嵌入维数M重构一个M×L(M 根据SSA算法流程,以相空间矩阵TM的各维向量的协方差cj,来构造时间序列{xi}的延迟-协变矩阵Cx,该矩阵是一个具有如下结构的Toeplitz矩阵: 其中:M是嵌入维数,cj是相空间矩阵TM中j维向量的协方差,cj可通过下式得到。 由于延迟-协变矩阵Cx具有非负对称性,对其进行特征值分解,可得到M个非负的特征值,也称为Cx的奇异值,并按降序排列,λ1≥λ2≥…≥λM≥0。奇异值λi代表了轴重信号中有用信号和噪声的能量比重,利用两者能量大小差异来实现轴重信号的信噪分离。定义特征值λi对应的特征向量Ek为原始时间序列的经验正交函数,原始时间序列{xi}在Ek上的正交投影系数为其第k个主分量ak[11]。 若通过计算获得原始时间序列的经验正交函数和主分量,则可按一定的方法确定重构阶次p,选取p个主分量和经验正交函数来重构新的L×M的相空间矩阵。 按式(5)对重构后的相空间矩阵进行逆变换,重新得到一维时间序列{xi},即为降噪后的轴重信号。 利用上述信号降噪方法的关键是重构阶次p的选择,在对实际轴重信号降噪处理时,作无数次比较后才可获得理想的降噪效果。 2.2重构阶次 为获得理想的降噪效果,关键是选择恰当的重构阶次p来通过PC和EOF重构信号。若重构阶次太低,造成原始信号中部分特征信息丢失或波形畸变,信号严重失真。而重构阶次太高,则重构信号中仍包含过多噪声,难以得到理想的降噪效果。因此,需要建立一种判断准则来正确选择合适的重构阶次。 假设轴重信号中的噪声为白噪声,则可根据白噪声的性质来建立判断准则[12]。白噪声的性质决定了其各奇异值近似且相对较小,奇异谱曲线较平坦。而特征信号的各奇异值递减且相对较大,奇异谱曲线较陡峭。因此,混有噪声的轴重信号奇异谱曲线会有一个明显的下降坡度并向平坦曲线过渡,以此来确定SSA法的信号重构阶次p。根据真实信号与噪声奇异谱曲线的区别找出其临界点,若相邻奇异值的变化率为k=λi/λi+1,用于识别其临界点。随着奇异谱曲线的逐渐平坦,奇异值的变化率k也逐步递减并趋于定值,如图2所示。因此,可通过设定合理的阀值K来确定重构阶次p,选取变化率k≥K的临界点所对应的奇异值个数作为重构阶次p。该判断准则与原有的重构阶次的选择方法相比,避免了反复计算奇异谱及比较重构阶次p和重构阶次p-1的奇异谱的相似性,提高了数据处理的效率。 按式(4)重构相空间矩阵,按式(5)反重构得到一个较理想的降噪后的轴重信号,车重值的算法流程如图3所示。 图3 车重算法流程图 2.3车重计算 轴重信号是一组波形信号,车轮被传感器检测时,只与传感器部分接触,信号峰值不能直接当作轴重值。根据压电称重传感器测得的信号特点,车重W与各轴重信号面积A和车速V的乘积有关,其中K为调整系数: 压电薄膜传感器对温度的变化较为敏感[13],在实际工程应用中,车辆动态称重系统处于多变的环境温度下,需对传感器的称重结果进行温度补偿。因此,需对式(6)进行改进。根据实验数据分析表明,车重W的影响参数有总轴重面积A,车速V及温度T,故可设W=f(A,V,T)。考虑到车速V和温度T对总轴重面积A有直接影响,最终影响车重,故将上式改为式(7),其中K=f(V,T),用以补偿车速及温度对轴重面积的影响。 根据标定数据进行反推,求得补偿系数K=W/A,并通过车速V和温度T逐步拟合补偿系数K,这也是该方法的核心,具体过程如下: 将经过预处理的数据分类处理,按不同温度区间Ti分成m组,对每组数据用最小二乘法[14],分别对数据点(Vj,Kj),j=1,2,…,n进行一元线性拟合,得到函数关系K=aiV+bi,i=1,2,…,m。不同温度区间Ti,对应得到拟合参数组(ai,bi),故需再次分别对数据点(Ti,ai),(Ti,bi)进行一元线性拟合,分别得到函数关系a=A1T+B1,b=A2T+B2。考虑补偿系数K,得到改进后的车重计算方法。 式(8)较式(6),将固定调整系数K转化为随温度变化的动态调整系数K(T),增加了轴重面积A的动态补偿项,在恒温条件下,K(T)为定值,车重W与AV仍呈线性函数关系,符合车重计算经验公式。其中,环境温度通过温度传感器测得,车速V为车辆通过双传感器时的平均速度[15],轴重面积A利用积分法对轴重信号峰值进行面积积分求得。 2.4传感器选择 单传感器测量法具有较大的随机性,一旦发生跳轴现象,将导致测量值严重偏离实际车重。双传感器测量法可提高系统的容错能力,即使某个传感器发生故障,仍可得到可靠的称重结果。以车辆通过双传感器的时间差计算车速、轴距,结合轮距等参数识别车辆类型来判断车辆是否超载。 车辆在行驶过程中,受路面不平整度、载重、车速等因素影响,产生附加动荷载,造成称重值沿实际车重上下波动。采用双传感器测量法,取称重平均值作为称重值可部分抵消车辆动荷载产生的正负误差,增加称重结果的稳定性。 双传感器相隔一定间距沿车道平行布置安装,保证车辆垂直驶过传感器,见图1。根据安装工艺说明切割沟槽并安装传感器支架,将传感器水平安装在支架上,用胶体均匀封装,经打磨后与路面水平无缝联接,保证安装精度。 3.1试验方法 图1所示的基于压电薄膜传感器的车辆动态称重系统已在浙江台州某高架桥实地安装应用,并将SSA算法运用于该系统中,以测试和验证算法的可靠性。首先对试验车辆标定称重,以便与测试结果对比分析,检测系统的称重误差。考虑到试验条件、试验成本等因素,采用了3种车型,包括三轴货车、四轴货车及六轴罐车,试验环境温度范围16℃~29℃,车速范围10 km/h~50 km/h,共采集数据195组,见表1。 表1 试验车辆统计表 3.2降噪效果分析 将采集到的轴重信号采用SSA算法进行降噪处理,以17.6 t的四轴货车为例,采集到的原始信号见图4,截取第一轴波峰的局部放大图,见图5。 图4 原始信号 图5 经SSA处理前后对比图 从图4和图5可知SSA算法去除了外界干扰信号产生的信号波动,保证了轴重信号面积积分值的准确性。 3.3试验结果分析 将SSA降噪平滑处理后信号,用位移积分法求取轴重信号面积值。以轴重面积值作为车辆称重值的计算指标,考虑温度及车速作为轴重面积值的补偿系数。若不作补偿,温度及车速对轴重面积的影响越大,所产生的误差也越大。 图6 随车速变化的轴重面积散点图 将试验数据分类处理,如图6所示,3种车型在不同的温度区间(每个温度区间可视为恒定温度)具有共性,随车速的增大,轴重面积逐渐减小并趋于平缓,表明车速对称重结果的影响随车速的增大而逐步减弱。图中可知,车速保持在40 km/h~50 km/h之间,其对称重结果的影响较小。 车辆在不同的速度区间(每个速度区间可视为恒定速度),如图7所示,随温度的增大,轴重面积逐渐增大,表明温度引起的称重误差随温度的增大而逐步增大,说明压电薄膜传感器对温度较敏感。 图7 随温度变化的轴重面积散点图 为了降低车速及温度引起的称重误差,采用改进后的车重计算方法求取称重值,再与标定车重对比,进行误差分析。以17.6 t的四轴货车为例,抽取其中20组数据,分别计算1、2号传感器的称重误差以及双传感器的平均误差。从图8可知采用双传感器称重的平均值作为最终称重值可有效降低称重误差。因此,可选择多条传感器用于车辆称重,在增加称重结果可靠性的同时,研究其对提高称重精度的作用效果。 图8 称重误差分析 表1所记录的5种称重误差分别为6.05%、5.21%、4.59%、3.85%、3.92%,其中三轴货车称重误差相对较大,其平均误差都为正误差,表明对于三轴货车,该补偿系数偏大。若将三轴货车数据单独处理,重新拟合补偿系数,则其平均误差可降至4%以内。因此,进可研究车型对称重误差的影响,按车型分类处理,拟合补偿系数,进一步降低称重误差。 试验中,1、2号传感器的平均误差分别为6.29%和6.30%,而双传感器的平均误差为4.89%,可见,采用双传感器称重可降低22.4%的称重误差。此外,误差5%以内的数据组数占总组数的65%,误差10%以内的数据组数占总组数的95%,称重误差相对较小,可满足实际应用需求。 针对称重算法理论研究和试验结果分析,得出以下结论:①基于SSA算法原理,提出一种改进的重构阶次选择的判断准则,提高数据处理效率,将其用于压电薄膜车辆动态称重系统信号处理,取得良好的降噪平滑效果。②分析车速、温度对称重误差的影响,提出的轴重面积补偿法可有效降低称重误差,进而可研究按车型分类拟合补偿系数来降低称重误差。车速在40 km/h~50 km/h时,其对称重结果误差的影响较小。③比较两种传感器检测的车重平均误差,结果表明采用双传感器可有效提高车辆动态称重精度,进而可研究称重传感器数量对提高称重精度的效果。 [1]熊少康,王凌川,章家岩,等.基于BP神经网络的车辆动态称重技术[J].安徽工业大学学报(自然科学版),2014,31(1):76-79. [2]徐志玲.动态公路车辆电子秤的设计[J].衡器,2002,31(6):18-20. [3]潘昊,陈琼,侯清兰,等.汽车动态称重系统的设计与实现[J].武汉理工大学学报,2006,28(9):90-93. [4]周志峰,胡秀娟.基于改进EMD的汽车动态称重信号处理[J].数据采集与处理,2008,23(6):751-755. [5]潘若禹,李磊.基于奇异谱分析的动态称重系统算法研究[J].公路交通科技,2010,27(12):128-133. [6]吴展,蔡萍.一种改进的动态过程测量数据预处理方法[J].传感技术学报,2010,23(4):558-561. [7]陈政,钟汇才,李庆,等.基于PVDF压电传感器的车辆动态称重信号的研究[J].传感器与微系统,2012,31(4):36-39. [8]蔡坤,陈惠滨,陈仅星.基于二阶系统的动态汽车衡称重方法及应用[J].传感技术学报,2005,18(4):906-909. [9]李亚安,王洪超,陈静.基于奇异谱分解的水声信号降噪方法研究[J].系统工程与电子技术,2007,29(4):524-527. [10]Shu H C,Chin H L.Application of Singular Spectrum Analysis to Structural Monitoring and Damage Diagnosis of Bridges[J].Struc⁃tural and Infrastructure Engineering,2014,10(6):708-727. [11]Schoellhamer D H.Singular Spectrum Analysis for Time Series with Missing Data[J].Geophysical Research Letters,2001,28(16):3187-3190. [12]刘元峰,赵玫.基于奇异谱分析的混沌序列降噪[J].上海交通大学学报,2003,37(5):778-780. [13]Janusz Gajda,Ryszard Sroka,Marek Stencel,et al.Analysis of the Temperature Influences on the Metrological Properties of Polymer Piezoelectric Load Sensors Applied in Weigh-in-Motion Systems[C]//Instrumentation and Measurement Technology Conference,2012:772-775. [14]齐侃侃,石超,吕冰.磁通门传感器探头温度特性研究[J].传感技术学报,2014,27(11):1486-1489. [15]杨晓明,李宗津.基于水泥基压电传感器的车辆监测研究[J].传感技术学报,2013,26(2):266-270. 黄必飞(1990-),男,汉族,硕士研究生,主要研究方向为海洋工程故障诊断与机电控制,huangbifei.nbu@foxmail.com; 冯志敏(1960-),男,汉族,教授,主要从事机械设备状态监测与故障诊断研究,fengzhimin@nbu.edu.cn。 EEACC:7220;126510.3969/j.issn.1004-1699.2016.06.025 压电薄膜车辆动态称重系统算法研究* 黄必飞1,冯志敏1*,张刚1,李宏伟2 利用一种基于压电薄膜称重传感器的车辆动态称重系统,在不同环境温度和车速下,对三种车型进行称重系统工程应用实测试验。将奇异谱分析(SSA)算法用于轴重信号的降噪处理,提出了一种新的重构阶次选择方法,简化了重构阶次选择的判断准则。分析了环境温度及车速对称重结果的影响,采用改进的车重计算方法对轴重信号面积进行补偿,降低了称重误差。建立了基于双传感器的压电薄膜车辆动态称重系统及测试平台。试验表明,以双传感器检测的车重平均值,其误差比单传感器检测误差降低22.4%。车速在50 km/h以内,称重平均误差小于5%,可满足实际工程要求,验证了SSA算法的有效性。 压电薄膜;动态称重;SSA算法;双传感器;车重计算 TP274;U445 A 1004-1699(2016)06-0941-06 2015-11-30修改日期:2016-03-01 项目来源:浙江省科技计划项目(2013C31045);浙江省科技创新团队项目(2013TD21)

3 试验及结果分析

4 结论

(1.宁波大学海运学院,浙江宁波315211;2.宁波杉工结构监测与控制工程中心有限公司,浙江宁波315100)

- 传感技术学报的其它文章

- Construction of a Cell Impedance Biosensor Based on Graphene Oxide/Polypyrrole-Indium Tin Oxide Micro-Electrode for Detecting Cell Adhesion and Proliferation*

- Acetone Gas Sensor Based on Al-Doped ZnO and Influence of Ultraviolet Excitation on Gas-Sensing Properties*

- Research of Fusion Classification of EEG Features for Multi-Class Motor Imagery*

- An Improved Method for Noninvasive Detection of Blood Glucose of Conservation of Energy Metabolism*

- Genetic Algorithms of Electromagnet in Longitudinal Wave Electromagnetic Utrasonic Dtection for Auminum Pate*

- Simulation and Experimental Investigation of Thickness Measurement Using Pulsed Eddy Current Technique*