基于BP神经网络的连杆衬套磨损量预测*

曹存存,樊文欣,杨华龙

(中北大学 机械与动力工程学院,太原 030051)

基于BP神经网络的连杆衬套磨损量预测*

曹存存,樊文欣,杨华龙

(中北大学 机械与动力工程学院,太原030051)

连杆衬套-活塞销是柴油机的主要摩擦副之一,摩擦副工作环境恶劣,连杆衬套的磨损直接影响连杆衬套的使用寿命。通过正交试验法设计不同工况下往复摩擦磨损试验,调整连杆衬套与活塞销间隙,主轴转速、加载载荷,模拟摩擦副的磨损。分析得到各试验因素对衬套磨损的影响。基于试验数据,建立BP神经网络预测模型,得到的预测值与试验值误差较小,基本能够准确的预测高转速工况下的连杆衬套磨损。

摩擦副;正交试验;BP神经网络

0 引言

连杆衬套-活塞销是柴油机主要摩擦副之一,工作在高动载、高转速、高温且润滑不良的恶劣环境中[1-2]。工作过程中,由于连杆衬套、活塞销的工作环境非常恶劣,连杆衬套会出现早期磨损、冲蚀和烧蚀,进而堵死油孔,引发恶性事故[3]。研究摩擦副的摩擦磨损对衬套使用寿命的提高具有重要意义。

人工神经网络具有很强的非线性能力,可由已知数据预测未知数据[4],广泛应用于各种机械材料磨损的预测[5-7]。在柴油机运行过程中,多种因素会对摩擦副磨损产生影响,且各因素间存在复杂联系。设计正交试验,分析连杆衬套与活塞销的配合间隙,加载载荷、主轴转速对连杆衬套磨损的影响规律,并对试验结果进行方差分析,得到各试验因素对衬套磨损量影响的显著性。应用BP神经网络建立连杆衬套磨损量预测模型,较正确的预测衬套的磨损量,并利用所建立的预测模型预测对高转速工况下的连杆衬套磨损量(高转速工况时的试验结果不理想,应用预测模型可得到较有效的结果)。

1 试验简介

1.1试验操作装

试验中采用的装置是连杆衬套-活塞销摩擦磨损试验平台[8],其主要组成部分包括机械元件、液压传送元件、控制采集元件三大部分。试验台工作转速、激励幅值、激励频率可调范围大,信号采集、分析处理及存储均可自动完成,可模拟不同工况,不同型号发动机摆动摩擦副的摩擦磨损特性。

1.2试验条件

在连杆衬套,活塞销实际使用中,各种不同的工况条件交织在一起,非常复杂,试验中,选择部分工况进行测试。选择3种主轴转速、3 种加载载荷以及 3 种连杆衬套试件(每种各3件),以1 种润滑的方式进行正交试验。试验条件如表1所示。

表1 试验条件

其中连杆衬套的材料为QSn7-0.2,表面硬度 160HB,外径为φ57.63mm,活塞销的外径为φ52.00mm,即连杆衬套和活塞销的装配间隙为0.1mm,0.15mm,0.2mm。

1.3评量标准

采用精密分析天平称量连杆衬套试件试验前后的质量变化,作为连杆衬套的磨损量,并作为本次试验的评量标准。

2 正交试验

2.1试验安排

试验方案及试验结果如表 2所示。

表2 正交试验方案表和磨损量

2.2试验结果分析

2.2.1试验因素显著性检验

采用最大极差法对试验结果进行分析,其中KI(I=1,2,3)表示试验因子相同水平对应的试验数值之和,其平均值记做ai=KI/3,R为ai中最大值与最小值的差。试验因子极差R越大,说明该试验因子对目标函数的影响越显著[9]。

连杆衬套磨损量极差分析,如表3所示,得到R转速>R间隙>R载荷,所以转速对连杆衬套磨损量影响最为显著,间隙与载荷次之。

表3 磨损量极差分析表

2.2.2磨损量变化规律

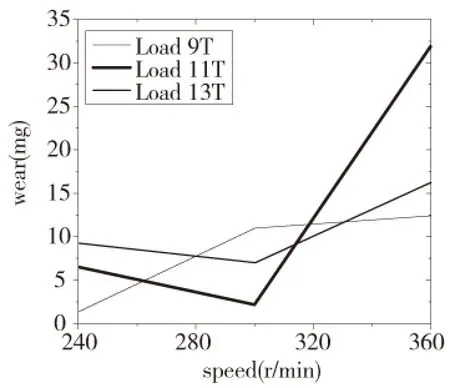

不同载荷和配合间隙时连杆衬套磨损量随转速的变化趋势如图1和图2所示。

图1 不同载荷时磨损量随转速变化曲线

图2 不同间隙时磨损量随转速变化曲线

图1中显示13t载荷时连杆衬套磨损量随转速变化趋势比较显著。图2显示当配合间隙较小时,磨损量较大。当连杆衬套与活塞销配合间隙较小时,摩擦副表面的微凸体接触面积较大,摩擦时产生的摩擦力较大,磨损量较大。若过大的增加配合间隙,即增大连杆衬套内径,会使摩擦副承受高爆发力,高冲击载荷,连杆衬套使用寿命急剧下降。因此,选择适当的配合间隙尤为重要。图1、图2也表明连杆衬套磨损量随着转速的增大而增大。

3 BP神经网络预测模型

BP神经网络能够提供多层有效算法和非线性函数的无限逼近,但误差估计精度会随着误差本身的向后传播而逐渐降低。BP神经网络的结构如图3所示。

3.1BP神经网络的学习算法

BP神经网络算法流程为:

(1)初始化BP神经网络。设置网络误差函数,期望的计算精度和学习上限次数。

(2)选取输入层样本及对应的期望输出。

(3)计算各隐含层的输入,利用隐含层输入及激活函数计算隐含层的输出。

(4)通过神经网络的期望输出及网络实际输出,求出各神经元误差的偏导数。

(5)通过隐含层到输出层连接权值、各神经元误差的偏导数、隐含层输出计算误差函数对隐含层神经元的偏导数。

(6)通过各神经元误差的偏导数和隐含层输出修正隐含层到输出层连接权值和各个输出层神经元阈值。

(7)通过误差函数和输入向量调整隐含层到输出层的连接权值及各输出层神经元的阈值。

(8)计算整个网络误差

(9)判断整个网络误差是否满足要求。如果满足则计算结束;如果不满足则要返回第3步继续学习。

在本次BP神经网络预测过程中,最重要的就是通过调整隐含层到输出层连接权值和各个输出层神经元阈值以满足整个网络误差,从而完成预测,保证预测的可靠性。

图3 BP神经网络模型图

3.2网络结构参数

(1)输出层和输入层的确定。输入层和输出层的确定一般由实际问题决定。输入层神经元个数取决于输入样本数据的维数,输出层神经元数取决于结果样本数据的维数。根据连杆衬套磨损试验,把三组载荷下不同转速和配合间隙的输入样本数据归类,如表4所示,得到3行9个神经元。输出层对应为磨损量。

表4 磨损量预测模型BP神经网络表

(2)隐含层的确定。隐含层神经元数的确定目前没有完整的理论依据,一般依据操作者经验和诸多试验来确定。隐含层神经元数的确定存在一个比较通用的计算公式,设输入层、隐含层和输出层的神经元数分别为b、c、d,则隐含层数目:

其中:a为常数,且1 (3)样本数据归一化出理。为归纳统一样本的统计分布性,方便网络技术,对输出样本和输入样本做归一化处理,针对样本的数值特点选取适合样本数据组合的归一化函数。常用的归一化函数有线性函数、对数函数和反余切函数。根据文中样本数据的特点,采用反余切函数归一化方法处理样本数据。 (4)训练函数的确定。使用不同训练函数对样本进行训练时,达到理想误差范围时所需训练步长、训练速率和训练误差都不同,有时还会出现学习不收敛或训练误差过大导致模型失真。因此,选取合适的训练函数十分重要。选用trainlm函数作为训练函数,对样本进行训练时的仿真误差如图4所示,trainlm训练函数网络性能如图5所示。图4显示预测误差跳动较小,图5显示使用trainlm训练函数网络性能良好。 图4 trainlm训练函数仿真误差图 图5 trainlm训练函数网络性能图 3.2.1预测模型的检验 取15t载荷时的试验数据作为神经网络预测模型的检验样本,比较连杆衬套磨损量的预测值与试验值,如表5所示,预测误差极小,证明文中建立的神经网络预测模型是可靠的,具有良好的预报性能,可准确的预测连杆衬套磨损量。 表5 试件预测值与试验值比较 3.2.2高转速时衬套磨损量的预测 使用建立的BP神经网络预测模型预测摩擦磨损试验机的4个工况:转速为800r/min、1500r/min、2000r/min、2400r/min时的连杆衬套磨损量,如表6所示。并由表6得到连杆衬套预测磨损量在不同载荷时随转速的变化规律,如图6所示。 表6 连杆衬套预测磨损量 图6 不同载荷时预测磨损量随转速变化曲线 以连杆衬套磨损量为研究对象,设计柴油机活塞销-衬套摩擦副摩擦磨损正交试验,通过调整加载载荷、主轴转速、配合间隙,得到连杆衬套试件磨损量,分析得到各因素对衬套磨损的影响:连杆衬套磨损量随主轴转速的增大而增大;随着配合间隙的增大而减小;随加载载荷的增大而增大。转速对连杆衬套磨损量影响最为显著,间隙与载荷次之。 基于试验数据,建立BP神经网络预测模型,得到的预测值与试验值较吻合,基本能够准确的预测高转速工况下的连杆衬套磨损,而且预测得到的高转速情况下衬套磨损量的变化规律与低转速下磨损量变化规律相似。 [1] 何振鹏.柴油机轴系主要摩擦副润滑机理研究及主轴承润滑对噪声的影响分析[D].天津:天津大学,2013. [2] 胡志祥.大功率船用柴油机主轴承润滑性能分析及优化设计[D].武汉:武汉理工大学,2013. [3] 虞和挤,韩庆大,李 沈,等. 设备故障诊断工程[M].北京:冶金工业出版社,2001. [4] 黄瑶,孙宪萍,王雷刚,等.基于BP神经网络的挤压模具磨损预测[J].塑性工程学报,2006,13(2):64-66. [5] 王文健,陈明韬,刘启跃,等.基于BP神经网络的钢轨磨损量预测[J].润滑与密封,2007,32(12):20-22. [6] 邓培生,原大宁,刘宏昭,等.基于神经网络的间隙机构运动副磨损预测[J].计算力学学报,2015,(4):479-484. [7] Dragan Aleksendra. Neural network prediction of brake friction materials wear [J].Wear: an International Journal on the Science and Technology of Friction, Lubrication and Wear, 2010, 268(1/2):117-125. [8] 赵俊生,王建平,原 霞,等.摆动摩擦副摩擦磨损模拟试验台研制[J].润滑与密封,2014;39(3):101-104. [9] 何为,薛卫东,唐斌.优化试验设计方法与数据分析[M].北京:化学工业出版社,2012. (编辑李秀敏) Prediction of Wear of Connecting Rod Bushing Based on BP Neural Network CAO Cun-cun,FAN Wen-xin,YANG Hua-long (College of Mechanical and Power Engineering, North University of China, Taiyuan 030051,China) Connecting rod bushing and piston pin is one of the main friction pairs of the diesel engine, worked in bad environment, and The wear directly affect the life of the connecting rod bushing. Through the orthogonal experiment method to design the reciprocating friction and wear test under different working conditions,adjusting the fitting clearance of the connecting rod bushing and piston pin and spindle speed, load, simulation the friction pair wear. The influence of various experimental factors on the wear of bushing was analyzed. Based on the experimental data, the BP neural network prediction model was established, and the predicted values were in good agreement with the test values, the wear of the connecting rod bushing at high speed can be predicted basically. friction pair; orthogonal test; BP neural network 1001-2265(2016)08-0050-04 10.13462/j.cnki.mmtamt.2016.08.014 2016-02-25; 2016-03-28 山西省自然科学基金(2012011023-2);山西省高校高新技术产业化项目资助(20120021) 曹存存(1991—),男,山东茌平县人,中北大学硕士研究生,研究方向为内燃机噪声与振动控制,(E-mail)caocuncun828@163.com。 TH117;TG506 A

4 结论